锅炉末级过热器氧化皮堵塞爆管规律性偏差分析及处理

陈永生

(福建华电电力工程有限公司,福州 350003)

1 设备概况

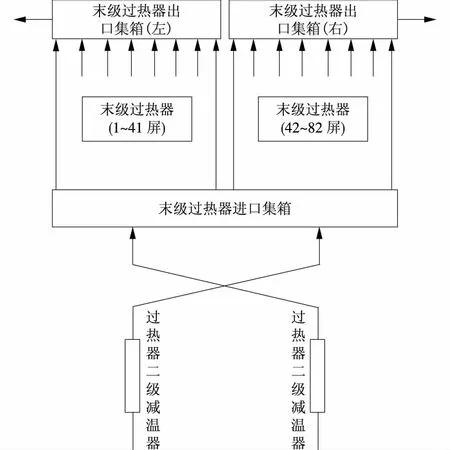

某电厂#2锅炉为600 MW超临界、四角切圆燃烧锅炉,Π形露天布置,过热器系统按蒸汽流向分为4级:顶棚和包墙过热器、分隔屏过热器、后屏过热器及末级过热器。末级过热器布置在水平烟道,与烟气逆流布置,共82屏,沿炉膛宽度均布,每屏由12根管子组成,总计984根管子。末级过热器系统流程如图1所示,蒸汽从后屏过热器出口集箱分2路经二级喷水减温后进入末级过热器进口集箱,通过末级过热器到末级过热器左、右出口集箱,再引至2根主蒸汽管道送往汽轮机。

图1 末级过热器系统流程

2 氧化皮堵塞爆管情况

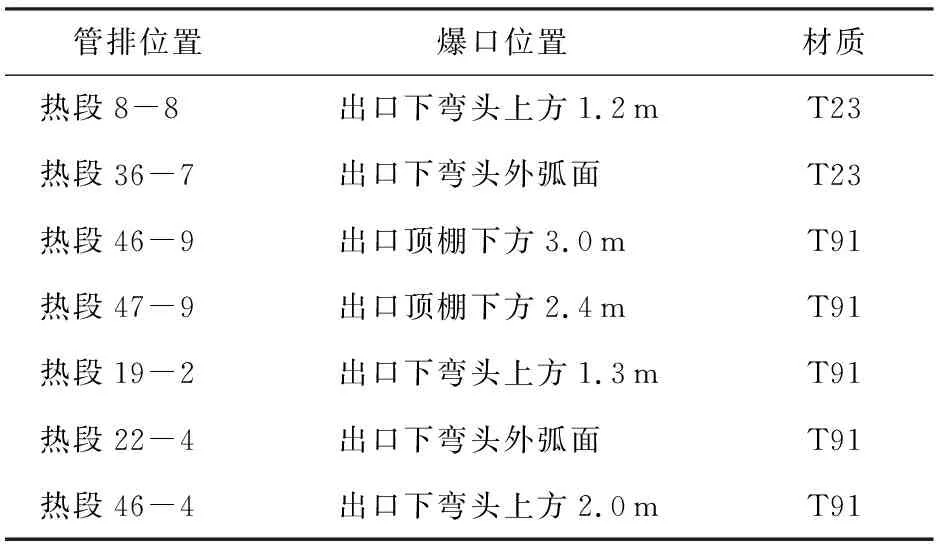

#2锅炉投产运行12 000 h后,3年内末级过热器陆续发生了7次氧化皮堵塞爆管,具体情况见表1。

表1 末级过热器氧化皮堵塞爆管情况

3 氧化皮堵塞爆管规律分析

3.1 流量偏差

(1)集箱形式影响。为使介质充分混合,#2锅炉设计时在各级过热器之间均采用大直径管道及三通连接,末级过热器进口集箱规格为ø406.4 mm×57.75 mm,出口集箱为ø558.8 mm×112.7 mm;同时,过热器管主要规格为ø38.1 mm×7.96 mm和ø38.1 mm×9.03 mm,内径较小,流量分配也更均匀[1],进出口集箱布置也有利于屏间流量均布。查阅设计文件,末级过热器校核计算出的蒸汽流量偏差为6.57%,因此集箱形式造成的屏间流量偏差可忽略。

(2)三通因素影响。如图1所示,末级过热器进口集箱有2处三通区域,分别在左起第16~24和第58~66屏间。蒸汽高速进入集箱后,会在三通区域产生涡流,某一部分压力降低,管子两端压差减小,流量降低[2];同时,三通区域管子还存在导致管壁温度升高和氧化皮生成、剥落加快的因素,如减温水雾化不良或蒸汽带水而导致的水塞[3]、蒸汽湿度大等,特别是启停炉和低负荷阶段,因此三通区域的过热器管氧化皮堵塞超温爆管风险较大。爆口管19-2和22-4正好在左侧三通区域内。

(3)同屏流量偏差。从同一屏分析,第1根管因在外侧,管子长度长,吸热量大,流动阻力大,蒸汽流量偏小,是风险较大的管;同样,第4,6根管由于存在悬挂管段,也存在蒸汽流量小和吸热量大的问题,导致爆管风险加大。从7次爆口管分布情况看,同屏流量偏差因素影响并不突出。

3.2 烟温偏差

#2锅炉为顺时针四角切圆燃烧方式,在炉膛出口存在气流的残余旋转和气流转向产生的二次涡流,末级过热器沿宽度方向的典型吸热偏差(即屏间烟气吸热偏差)近似呈“M”形分布[4],为左高右低型。峰顶区域的管子热负荷大,内壁氧化皮生成和剥落堵塞造成超温爆管的风险也相应加大。爆口管8-8在左侧峰顶区域,即在最大偏差管附近,46-4,46-9,47-9在靠近右侧峰顶区域,偏差系数较左侧峰顶区域的小,7次中有3次发生在此区域,说明存在一定的规律偏差。

3.3 爆口部位

7次爆口,有5次发生在热段出口下弯头及附近部位,为蒸汽温度较高且烟气侧热负荷较大部位,2次在热段出口顶棚下方2~3 m部位,为蒸汽温度接近最高值部位,均为容易引发超温的部位。

3.4 规律偏差

爆口管8-8,19-2,22-4符合规律分析;爆口管36-7不在蒸汽流量和烟温偏差较大区域,理论上讲氧化皮堵塞超温爆管风险较小;爆口管46-4,46-9,47-9吸热偏差不在最大区域且密集,存在一定偏差:故4处爆口存在一定规律偏差。

4 规律偏差分析

从结构可以看出,爆口管所在的36屏与左侧中间屏41屏相距5屏,爆口管所在的46,47屏与右侧中间屏42屏相距4屏和5屏。

(1)进口集箱内部检查。对第36,46,47屏进口集箱内部进行扩大范围内窥镜检查,排除了异物堵塞情况。

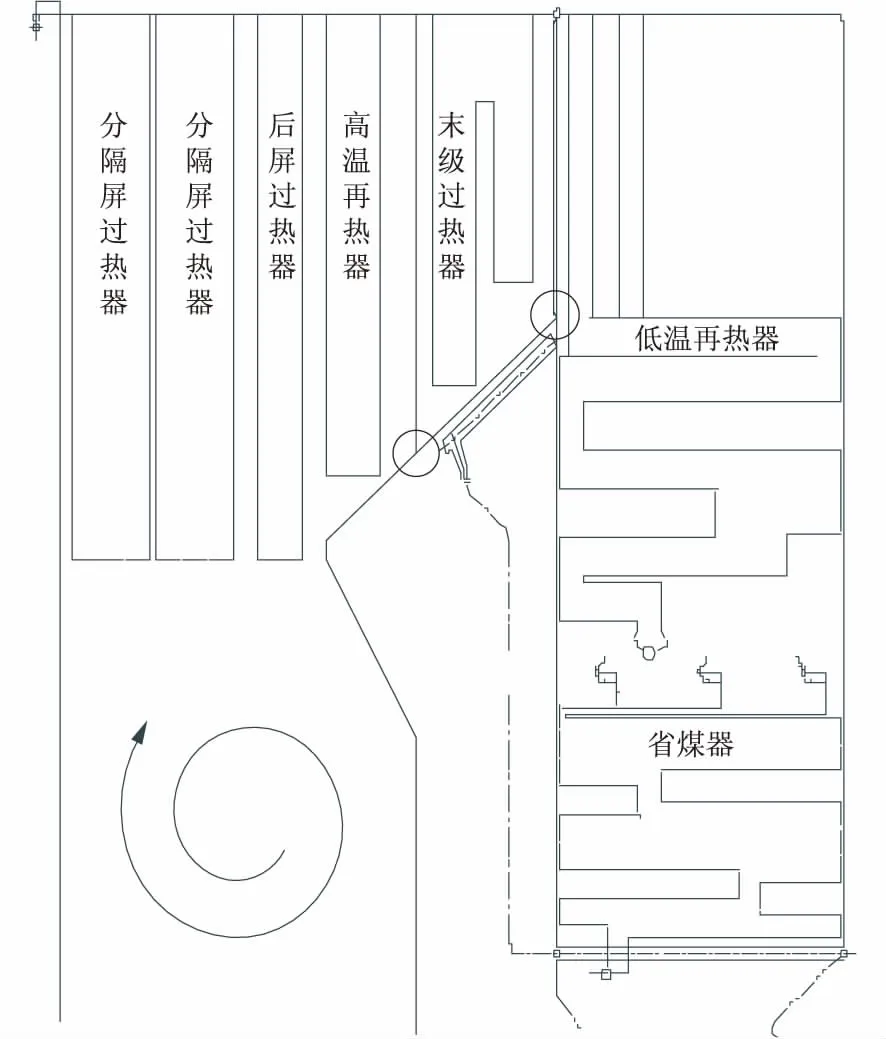

(2)炉膛上部及烟道检查。沿烟气流向对炉膛上部、水平烟道、转向室及后烟井区域进行检查(如图2所示)。发现从高温再热器开始往后的受热面中部均存在不同程度的积灰,且积灰厚度呈增大趋势,分别为高温再热器3屏、后水垂帘管5屏、末级过热器9屏、低温再热器14屏和省煤器20屏;折焰角和延伸墙斜坡中间部位也均有积灰,其中末级过热器第37~45屏上部靠近顶棚管部位积灰最为严重,整个通道基本堵塞,正好在爆口管所在的第36,46屏之间,但因在上部且受热面检查前均已经过吹灰,故原先未引起重视;进一步验证检查时,发现在第36,46屏正下方的延伸墙过热器各有一道冲刷痕迹。

图2 炉膛上部及烟道受热面布置

(3)调查结果分析。冲刷痕迹表明该处正上方已形成烟气走廊,主要是由末级过热器中部管屏和下方的延伸墙过热器中间部位积灰堵塞引起的,烟气走廊内的管子吸热量大幅增加,造成管壁温度上升、氧化皮生成及剥落加速,导致堵塞爆管风险加大。

5 中部积灰原因分析

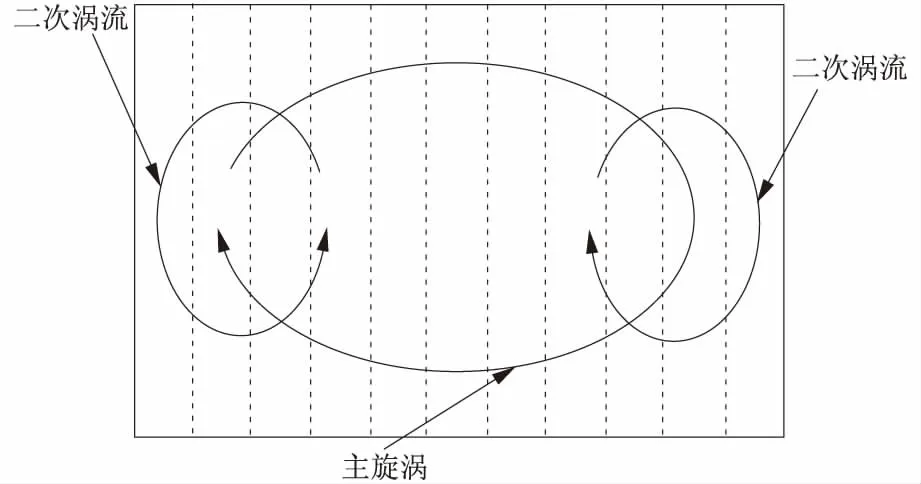

由于炉膛出口转弯处烟气二次涡流造成了偏流(如图3所示)[5],且靠近顶部区域烟气流速呈两侧高中间低的形态[6],宽度方向中间部位较易积灰,但如此严重的积灰还须进一步调查分析。

图3 炉膛出口转弯处偏流示意

(1)燃烧调整因素。通过与邻炉比对,查阅风煤配比等各相关参数历史曲线和燃烧调整试验数据,并与运行人员深入沟通,排除燃烧调整因素。

(2)蒸汽吹灰因素。对相应区域蒸汽吹灰器伸入情况进行校核,左右对侧吹灰枪到达限位时,吹灰距离均在规定范围内,中部不存在吹灰死角。

(3)流场结构因素。根据就近原则,到周边2家火电厂进行600 MW机组对冲燃烧锅炉炉膛出口区域烟道结构调研比对,该电厂#2锅炉炉膛宽18 816 mm,比调研电厂大约短了3 400 mm,因此在深度方向必须加长布置更多受热面,以满足吸热要求。末级过热器呈“W”形且延伸墙烟道内底部结构不同,#2锅炉延伸墙过热器底部进口集箱与烟气流向平行,管子则与烟气流向垂直,而调研电厂的锅炉延伸墙由折焰角水冷壁管延伸构成,烟道内底部无集箱,管子与烟气流向平行,因此该电厂#2锅炉的烟气阻力增大很多;另外,因延伸墙过热器管子与烟气流向垂直,考虑膨胀因素,与折焰角、转向室交界处均设置有膨胀节和密封结构(图2圆圈所示部位),烟道内侧密封结构采用保温浇注料形式。查阅保温图纸,发现图纸上与折焰角交界处的保温浇注料外形呈机翼形,而#2锅炉有一道约220 mm高的凸肩,在与电厂内其余3台同类型锅炉作细节比对时,发现其余3台锅炉也存在同样情况,但凸肩高度约100 mm;同时,#1,#2锅炉延伸墙与转向室交界处的保温浇注料比#3,#4锅炉大约高100 mm。

(4)调查结果分析。延伸墙与折焰角、转向室交界的两处保温浇注料凸起,一定程度上扰动了折焰角、水平烟道和转向室区域烟气流场,增加了烟气阻力,进一步加剧了中间部位的积灰。

6 处理措施

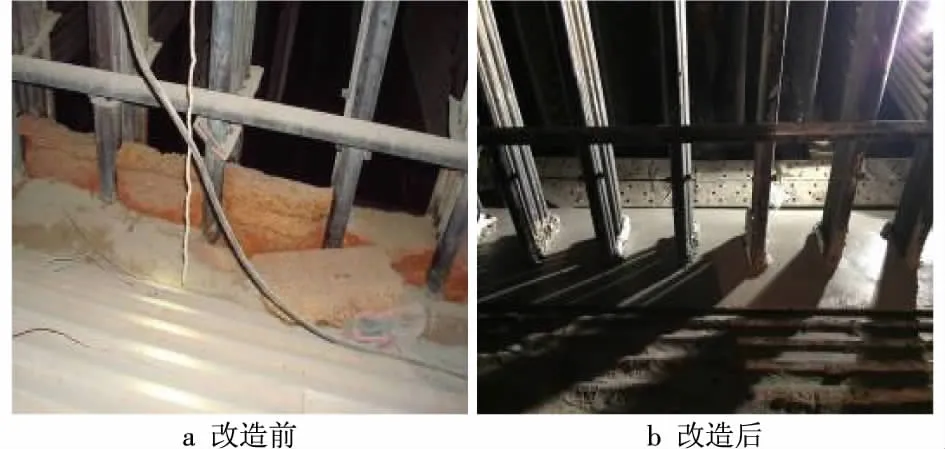

(1)清除延伸墙与折焰角交界部位的保温浇注料,重新按设计图纸进行施工,如图4所示。

图4 延伸墙与折焰角交界部位的保温浇注料改造

(2)清除延伸墙与转向室交界部位的保温浇注料,降低该处的后烟井前包墙过热器管鳍片高度,将保温浇注料整体降低150 mm左右,如图5所示。

图5 延伸墙与转向室交界部位的保温浇注料改造

改造后,中部积灰情况大大改善,消除了邻近中部两侧烟气走廊现象。

7 结论

(1)该电厂#2锅炉末级过热器氧化皮堵塞爆管规律出现偏差的主要原因是中部管屏和下方的延伸墙过热器中间部位积灰堵塞,邻近两侧形成烟气走廊,烟气走廊内的管子管壁温度大幅上升导致氧化皮生成及剥落加速,增大了堵塞爆管风险。

(2)改造后中间部位积灰情况大大改善,表明延伸墙与折焰角、转向室交界处的保温浇注料凸起与中间部位的积灰加剧有密切相关。

(3)四管防磨防爆工作是一项长期、细致的工作,一些看似无关联的环节也可能因改变运行环境而最终导致炉管失效,因此,开展工作时一定要重在现场、关注细节、超前控制。