压油装置常见故障处理及优化改造

田小兵,张毅

(贵州构皮滩发电厂,贵州 遵义 564408)

0 引言

水电厂压油装置主要为调速系统提供稳定的导水机构控制油压,压力油在要求的压力范围内,通过油压缸体的动作,增减导叶开度,控制过水量大小,实现调节负荷的目的。事故情况下,通过其事故回路,动作导水机构,从而实现快速停机,保障设备安全。

乌江水电开发有限责任公司构皮滩发电厂(以下简称构皮滩电厂)压油装置运行以来,长期出现组合阀加、卸载时振动过大、油泵轴承密封破损喷油、油泵无法正常加载等问题,同时油泵长期空载运行,经济性较差。针对以上问题,构皮滩发电厂通过设备改造、程序优化、调整运行方式等手段,大大降低了压油装置的故障发生率、提高了其经济运行能力。

1 构皮滩发电厂压油装置存在的问题

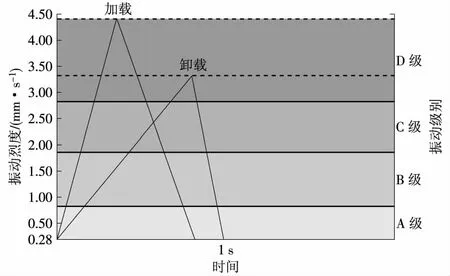

1.1 油泵加、卸载时振动过大

通过日常跟踪检查,每台机的压油装置#1,#2油泵运行无异常,而#3增压泵加载、卸载时,声音明显较大、且不均匀,油泵本身和出口组合阀的振动都较为明显。现场采取便携式振动测量仪对泵进行检查,发现泵运行时振动量明显超标。GB/T 29531—2013《泵的振动测量与评价方法》中振动级别分为A,B,C,D 4级,其中D级为不合格。A级振动烈度为0.28~0.71 mm/s;B级振动烈度为0.71~1.80 mm/s;C级振动烈度为1.80~2.80 mm/s;D级振动烈度为>2.80 mm/s。构皮滩发电厂实际油泵振动数据如图1所示,对照标准判断为D级,不合格。

图1 油泵加、卸载震动

1.2 油泵轴承密封磨损

构皮滩发电厂油压装置渗漏性缺陷主要出现在管路法兰、组合阀、油泵出口密封处,其中油泵出口轴承密封渗漏后果最为严重和频繁,甚至在1年内多次出现密封破损喷油事件,造成较大的油量损失,油位过低,险些构成低油压停机事故隐患。

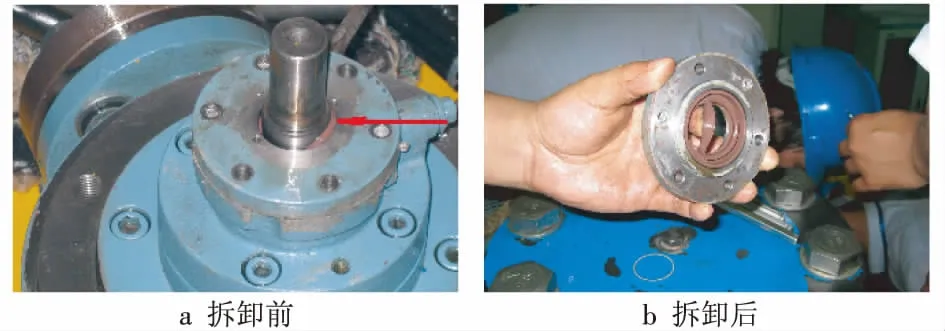

对#3增压泵进行检修,拆除油泵轴承密封,如图2所示,检查其骨架密封磨损情况,拆卸前,发现骨架密封已从压盖处被挤出。拆除后,发现骨架密封磨损严重,磨损总量为1.5 mm,且存在破损。

图2 油泵轴承密封拆卸

1.3 油泵控制系统无法正常加载

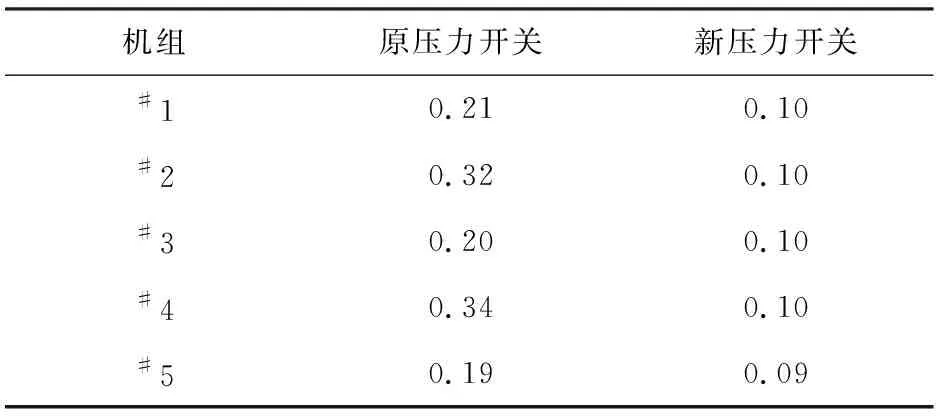

经过检查分析,油泵不能正常加载的影响因素为控制回路继电器等电器元件故障、内部程序不合理、压力开关故障、加载阀本体故障等[1]。通过长时间的跟踪检查发现,加载阀本体无论从电磁阀还是内部机械机构均正常,控制回路电气元件未发现明显异常。进一步开展程序段和压力开关的精度校验,最终发现不能正常加载的原因有2项。首先,程序段中油泵的启动信号为保持量,组合阀加载时,程序误判断为油泵仍在启动过程中,从而无法启动加载程序。其次,停泵用的压力开关存在漂移情况,偶尔会无法返回停泵信号,程序中误判为油泵停泵动作,从而无法加载。根据JJG 544—2011《压力控制器检定规程》要求:动作值误差=量程值(10 MPa)×(±2%)=±0.2(MPa);返回误差=量程值(10 MPa)×(±3%)=±0.3(MPa)。压油装置压力开关动作值及返回误差见表1。#2,#4机停泵压力开关误差较大,存在漂移。

1.4 #3增压泵长期不间断运行

原运行方式压油装置#3泵为长期运行,正常情况下为空载运行状态。当压油系统压力低于启泵压力值6.1 MPa时,控制系统加载,油泵变为负载运行,正常打压。当压油系统压力高于停泵压力值时,控制系统卸载,油泵变回空载运行。但是通过长期观察和统计发现油泵真正的利用效率很低。一天按照1440 min计算,真正油泵负载运行的时间平均在440 min左右,计算出实际利用率为30%,可以看出其余1000 min均为油泵空载运行时间。其1 000 min的泵空载运行时段,完全可以将油泵停止运行。#3油泵的额定功率为15 kW,空载功率一般按照25%~45%计算,粗略估计其空载功率为4.5 kW,1台泵1天内空载浪费的电量为:(1 000/60)×4.5=75 (kW·h);5台机每天浪费电量为375 kW·h,即375度电。

另外油泵的长期运行也会加速轴承密封磨损,大大降低电机和油泵的使用寿命。

2 对策措施

2.1 油泵加、卸载时振动过大处理

影响油泵振动的主要因素有水平度、轴线中心位置、油流振动等情况[2]。针对以上因素逐一进行了排查和检测,泵的水平度、轴线中心甚至电气回路等均未发现异常情况。泵在加、卸载运行过程中发现泵和组合阀的振动明显加剧。对管路和组合阀解体检查后发现,原组合阀内部节流孔过大,为2 mm,如图3所示。

图3 节流孔

当组合阀加、卸载时,内部油流量大、流速较快、冲击较大,从而导致组合阀和泵的振动剧烈。初步考虑将其节流孔改小,但节流孔改得过小,会造成管路内油流流速、流量过小而憋压,电机负担增加甚至过载。经过反复试验,发现节流孔在1.5 mm时油泵和组合阀的振动较小且电机运行声音正常,负载电流稳定。

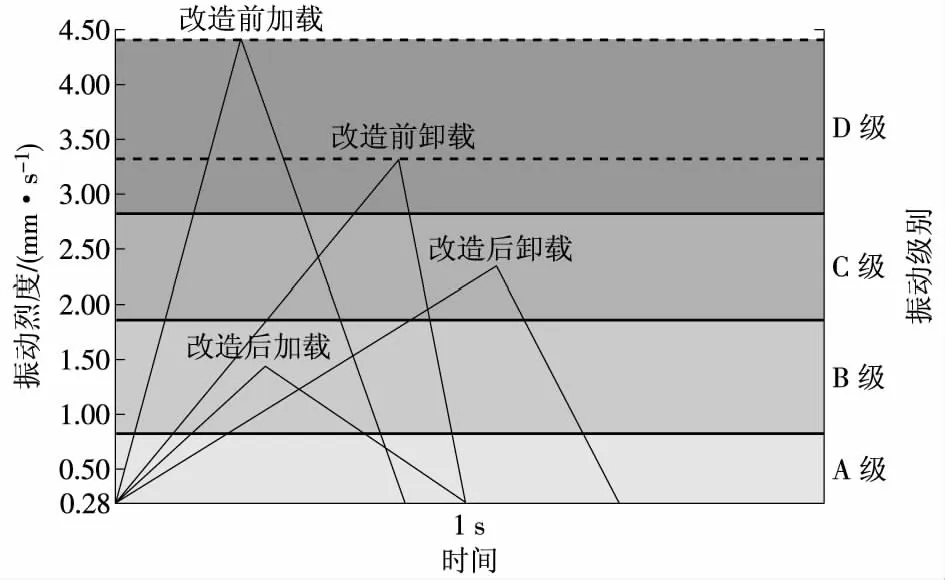

通过对节流孔的改造,减小回油口径,降低液压油对组合阀的冲击,减少了油泵、组合阀的振动。符合目标值≤2.8 mm/s,如图4所示。

图4 节流孔修改前、后振动对比

2.2 油泵轴承密封磨损改造

原立轴式压油泵轴承端盖密封为普通的平压式,在泵油运行过程中,该密封会发生磨损,当轴端密封失效时,泄漏油在离心力作用下会四处飞溅,并通过支架的空隙处向泵外泄漏,给泵运行现场的管理、维护带来了不便。

厂内技术人员通过技术攻关,取得了一种实用新型专利:具有密封作用的立式泵机组支架装置。

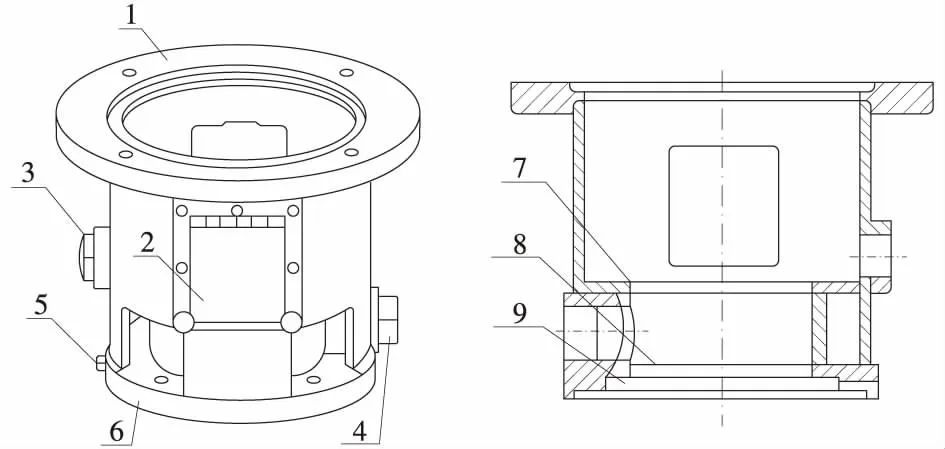

其工作原理是为该密封装置三腔式立轴支架,将油泵泵轴套装在内部。具体结构如图5所示。

图中:1,6分别为上下连接法兰;2为观察窗;3,4,5均为放油孔;7为第一腔体与第二腔体间漏油孔; 8为第二腔体与第三腔体间漏油孔;9为第三腔体密封底板。

图5 三腔式立轴支架结构

当立式泵机组工作时,泵轴端发生泄漏,在离心力的作用下,带有一定压力的泄漏油向四周飞溅,泄漏油飞溅在第一腔体内,一部分通过3回收,一部分通过7流向第二腔体;同理第二腔体内的油一部分通过4回收,一部分通过8流向第三腔体;第三腔体的油再通过5回收。这种多腔体的结构,有效达到了减缓飞溅的泄漏油高压力的问题,同时多级回收的方式也避免了油量大来不及回收的问题。将放油孔3,4,5均与压油装置自身的回油箱直接连接,做到了泄漏油流的有效循环回收。

2.3 油泵控制系统无法正常加载故障处理

针对前面查出的2个影响油泵正常加载的因素进行处理。首先将程序中加载程序段“上升沿”判断进行修改,由“上升沿”保持开出变为脉冲“上升沿”瞬时开出,保证每次动作正确。其次更换精度更高的压力开关,保证停泵信号的正确返回。更换后的压力开关精度误差满足小于0.2 MPa的要求。更换后的新型号压力开关,精度更高,工况更加稳定,通过对策实施,消除停泵压力开关返回误差较大时油泵无法加载的现象,压油装置压力开关更换后的动作值误差见表2。

表2 压油装置压力开关更换后的动作值误差 MPa

注:标准值,0.10 MPa。

通过对策实施,消除了自动情况下无法加载现象,同时当油泵效率低时能及时报警,符合要求。经统计,“无法正常加、卸载”缺陷数量由活动前6次/半年降低至1次/半年。

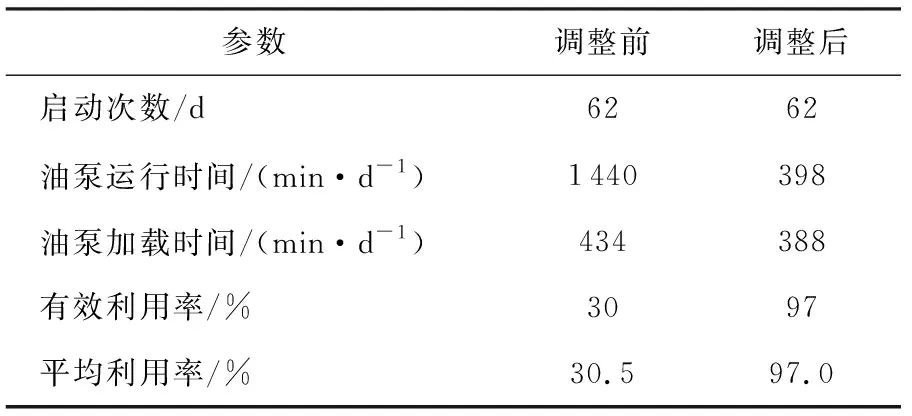

2.4 #3增压泵运行方式优化

更改增压泵运行程序,由原来的24 h长时间运行改为低于6.0 MPa时自动启动增压泵,并延时5 s加载。

调整前后对#1~#5机进行跟踪及参数记录,见表3。

表3 调整前后的 #3增压泵参数

明显可以看出,油泵的运行时间大大缩减,有效利用率由原有的30.5%提升至97%。在延长油泵使用寿命的同时大大节约了厂用电的能耗,真正做到了提质增效。

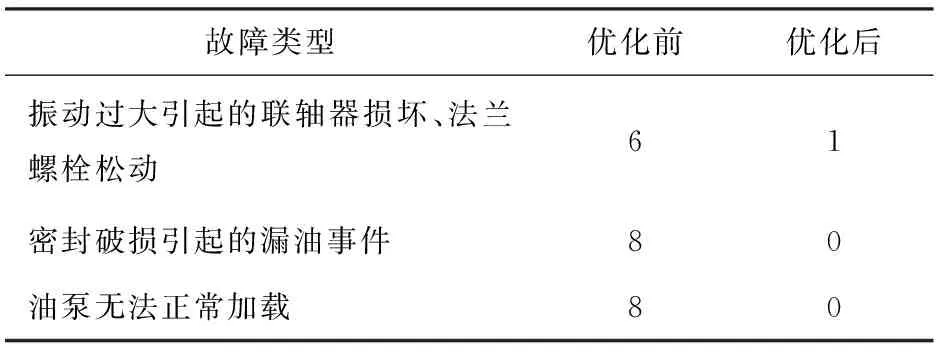

3 效果评估

3.1 优化后运行情况

通过上述的优化措施后,整套压油装置运行工况明显提升,缺陷发生情况大幅下降,延长了设备使用寿命,降低了人力维护成本、设备检修成本等。优化前后当年设备缺陷次数统计见表4。

表4 改造前后压油装置年缺陷发生次数 次

3.2 节能降耗效果

3.2.1 节能

因原增压泵长时间运行,改变增压泵运行方式后,使其有效利用率达到97%,单从用电量的经济效益来算,增压泵在连续运行状态下,每天空载时间为16.15 h,在改为间歇运行后,每天空载时间只有10 min,约等于0.17 h。电机空载功率为4.5 kW,每天5台机节约电量为:(改造前空载时间-改造后空载时间)×功率×5=359.55 kW·h,以0.28元/kW·h计算,每天节约100.67元。每月节约3 020.22元,年共计节约3.62万元。

3.2.2 降耗

(1)以往压油装置系统渗漏性缺陷达8次/年,渗漏点基本为管路渗油和轴承密封渗油。改造前定期对回油箱补油,五台机组共计补油量为1 000升/年,一桶175 kg汽轮机油约200 L,按单价2 500元/桶来计算,每年节约1.25万元。

(2)优化后大大缩减了油泵的空载运行时间,由原来的1 440 min(24 h),减少为440min(约7.3h),假设油泵电机运行寿命为5万h,24h运行,可以使用2083d,合计5.7年。而优化后初步估计可使用18.3年,大大节约后期成本。

4 结束语

水电厂压油装置是电厂的主要控制设备,其运行故障直接危及发电机的主设备安全。该装置的优化运行和故障排除是水电技术的重点内容,油泵的振动超标、油体泄漏、控制程序的故障、经济运行都是必须解决和关注的技术难点,如何成功消除故障和水电厂的安全经济运行有直接联系,本文有一定的借鉴意义。