某机组非停原因分析及循环水控制系统优化

陈春林,袁世通

(大唐华中电力试验研究院,郑州 450000)

0 引言

在火力发电厂中,循环水泵是重要辅机动力设备之一。循环水需要不间断的为凝汽器、闭式冷却器等设备提供所需的冷却水,以维持汽轮机冷却循环倍率,保证凝汽器真空。循环水控制系统的控制品质直接关系到机组运行的安全性[1-4]和经济性[5-8]。

本文通过对某机组循环水泵跳闸导致非停事件的分析,对循环水泵、循环水泵出口蝶阀、油动力站、电泵电源柜的控制逻辑进行了优化,避免了机组再次发生类似事故,并为其他同类型机组提供了参考建议。

1 某机组非停事件概述

某厂#1机组为哈尔滨汽轮机厂有限公司制造亚临界、一次中间再热、单轴、单抽凝汽式汽轮机,型号为C250/N300-16.7/537/537。

4月23日,#1机组负荷220 MW,真空-91 kPa,凝汽器入口循环水压力为0.054 MPa,B循环水泵运行,A循环水泵备用。14:47运行人员进行循环水泵定期轮换检查工作,启动A循环水泵。启动后就地检查发现A循环水泵出口门未开启,60 s后A循环水泵联锁跳闸。运行人员在排查原因过程中,B循环水泵出口液控蝶阀油泵动力电源抽屉开关跳闸,B循环水泵出口门关闭,60 s后B循环水泵联锁跳闸。15:02机组真空降至69 kPa,低真空保护动作,机组跳闸。

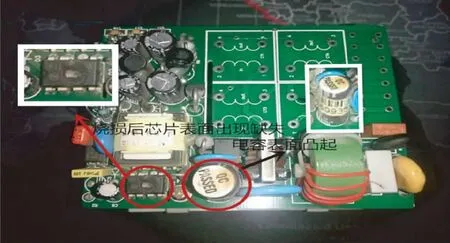

随后,在就地检查B循环水泵出口液控蝶阀时,发现油泵动力电源抽屉电机保护控制器扩展模块电子元件烧损,如图1所示。更换抽屉开关后,启动B循环水泵运转正常,15:02#1机组重新并网。

图1 电子元件烧损

2 机组非停原因分析

2.1 事故直接原因分析

通过分析机组跳闸经过及相关参数历史曲线,机组跳闸原因为运行人员在A循环水泵进行定期轮换检查,解除联锁后,B循环水泵出口液控蝶阀在运行中突然关闭,导致循环水中断,机组真空迅速下降至保护动作值,机组跳闸。

2.2 事故间接原因分析

2.2.1 油站动力电源(380AC)失电分析

B循环水泵出口液控蝶阀油泵动力电源抽屉控制器扩展模块电子元件烧损,直接导致接触器分闸,油站动力电源消失。

该电子元件烧损主要原因为过电压引起元件损坏,模块电压波动引起元件过电压,造成元件损坏。过电流引起模块元件损坏,大电流串入模块中,导致电子元件烧损。电子元件老化,长时间的频繁启停,造成模块中电子元件损坏。

2.2.2 B循环水泵跳闸原因分析

油站动力电源失电后,根据控制逻辑联锁关出口门,循环水泵出口液控蝶阀关闭与B循环水泵运行同时满足60 s后联锁跳闸B循泵。该部分的保护逻辑设计合理,动作正确。

2.2.3 A泵循环水泵启动后跳闸原因分析

循环水泵跳闸逻辑条件其中一项为A循环水泵运行后,对应出口蝶阀60 s内未开启,循环水泵跳闸。该部分的保护逻辑设计合理,动作正确。

2.2.4 A循环水泵出口门未开原因分析

造成A循环水泵出口门未开的原因为系统液压油压力过低,导致出口门无法开启。通过液控蝶阀液压原理图分析,造成液压系统油压过低原因为系统内插装阀关闭不到位。

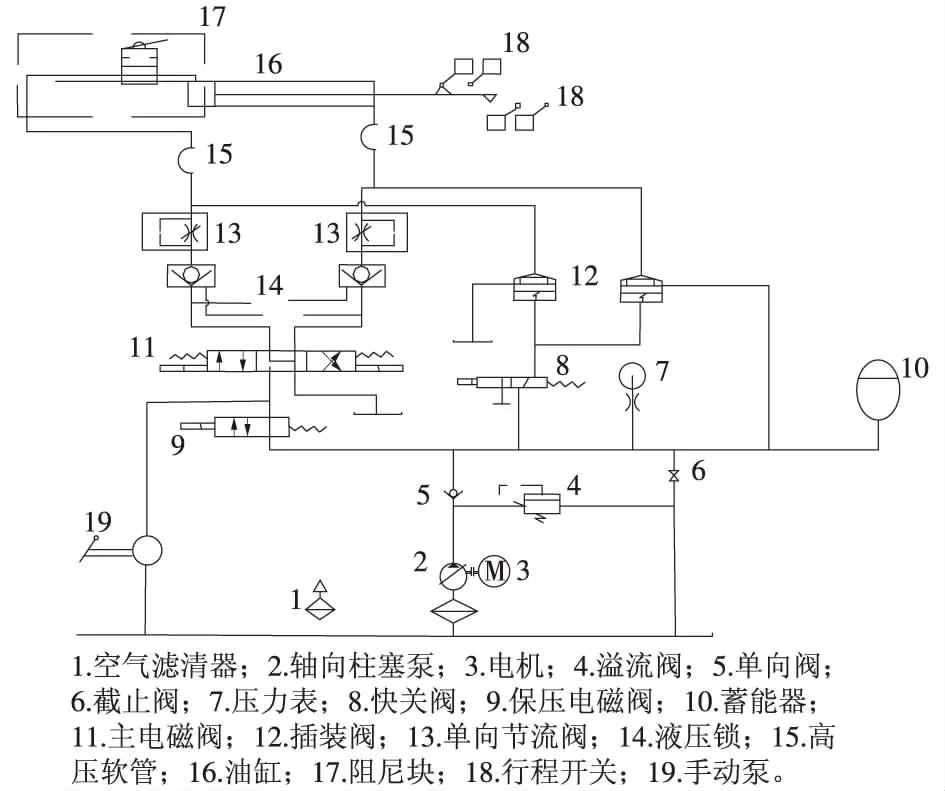

液压油系统工作原理为液控蝶阀开启时由#11主电磁阀带电,将压力油送至液压油缸打开阀门,液控蝶阀关闭时,由#8快关电磁阀卸去#12插装阀上腔油压,油缸中油液回流至油箱。在复现试验中,A泵启动前液压油系统油压为16 MPa压力正常,A泵启动后发出开启出口门指令,系统油压下降为0 MPa,证明系统存在内部泄压情况。从液压系统图分析,当插装阀关闭不严时,将导致供油管路通过插装阀于油箱相连接,导致系统油压无法建立。液控蝶阀液压原理如图2所示。

图2 液控蝶阀液压原理

3 循环水控制系统分析与优化

3.1 油泵运行检修优化

此次A循环水泵出口液控蝶阀无法开启原因为油站系统内插装阀关闭不到位,导致供油管路与油箱连通,致使系统油压无法建立,阀门无法打开。

除对A循环水泵出口液控蝶阀及油站系统进行详细检查(重点对液压驱动部分各部件)并对油质进行化验外,建议在日常维护时,对液压油的油质按设计要求每3个月进行过滤。同时根据使用工况,24 h连续运行时,每半年更换1次油液;8 h间断工作时,累计运行2 400 h更换1次;确保循环水泵出口液控蝶阀安全可靠动作。

3.2 油泵联锁逻辑优化

油泵原逻辑为当油压低于13 MPa时,联锁启动油泵。如果油泵运行600 s内油压没有到达高限,油泵会强制停止运行,且强停信号为长信号,只有当可编程逻辑控制器(PLC)复位后信号才消失。在强停信号复位前,无论油压如何变化都不会联启油泵。由于该运行超时信号没有引入分布式控制系统(DCS)画面进行监视和报警,一旦发生油泵运行超时强制停止油泵,将闭锁油压低联启油泵逻辑,系统油压会逐渐降到0 MPa,出口液控蝶阀将失去动力源,所有联锁保护及手动操作将拒动。只有当PLC 系统手动复位后才可以通过油压低信号联启油泵,系统重新建立油压。

鉴于PLC 控制系统的重要保护信号(油泵运行超时、油站动力电源消失等信号)无法进行追忆,只能将就地设备指示灯报警的隐患信号引入DCS进行监视、报警并写入历史站记录。

在正常情况下,油压的建立(从0 MPa 到13 MPa以上)仅需要3~4 min,为保证设备安全,维持“油泵运行600 s内油压没有到达高限,发送油泵强制停止长信号”部分逻辑设计。

3.3 出口蝶阀联锁逻辑优化

(1)循环水泵出口液控蝶阀在PLC 逻辑联锁关闭其中1个条件为“油站动力电源失电延时1 s”,对该条逻辑优化,取消“油站动力电源失电联锁关闭出口液控蝶阀逻辑”。因为PLC 电源取自不间断电源(UPS),油站动力电源仅供油泵使用,当油站动力电源失电时,只要油系统压力正常(就地有蓄能器),出口液控蝶阀仍可关闭。

(2)将“油站动力电源失电”作为报警并送入DCS 监视。

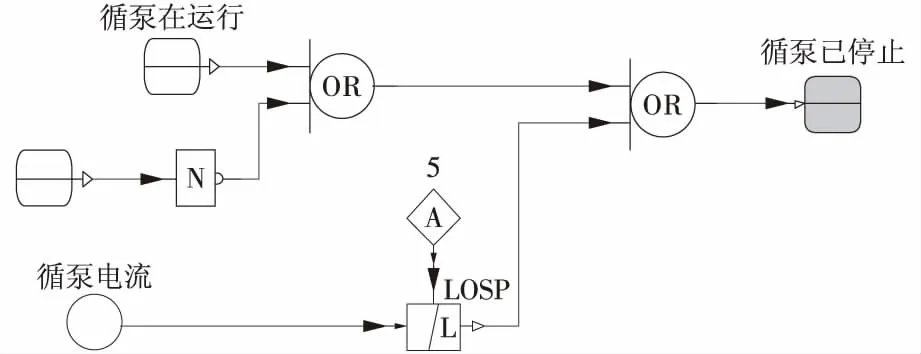

(3)为增强系统可靠性,循环水泵停止信号采用三取二信号。循泵运行取非、停运和电流小于5A,如图3所示。

图3 循环水泵停止判断逻辑

3.4 循环水泵联锁逻辑优化

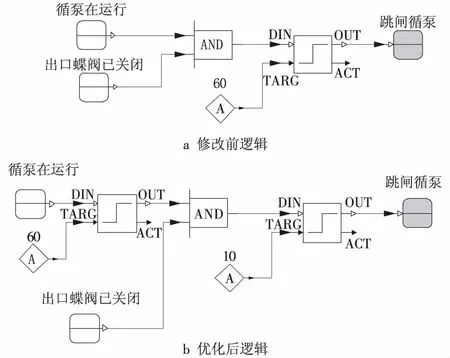

DCS的循环水泵跳闸逻辑中,循环水泵出口液控蝶阀关闭与B循环水泵运行同时满足后延时60 s,跳闸运行泵,如图4(a)所示。若循环水泵运行出口蝶阀突然关闭,60 s后运行泵才会跳闸,存在造

成运行泵气蚀的风险。对此,该部分逻辑优化为:循环水泵运行60 s,且对应出口液控蝶阀关闭时,延时10 s(避免关信号短时间误发)跳闸该循环水泵,如图4(b)所示。

图4 循泵跳闸逻辑

3.5 控制装置优化

循环水泵出口液控蝶阀油站动力电源抽屉设计为正反转控制回路,为减少风险点,达到最优设备最优配置,将反转回路相关元器件卸载,以提高供电可靠性。

4 结束语

本文深入分析了某机组循环水泵跳闸导致非停事件的直接原因和间接原因,对油动力站的检修维护规程、循环水泵、循环水泵出口蝶阀、电泵电源柜的控制逻辑进行了针对性的优化,完善了循环水控制系统的缺陷,消除了机组因类似事故造成设备损坏和危及机组安全运行的隐患。