燃气-蒸汽联合循环余热锅炉吹管工艺及优化

王林,王红雨,张亚夫,高景辉,孟颖琪

(西安热工研究院有限公司,西安 710054)

0 引言

燃气-蒸汽联合循环热电厂相比于常规燃煤热电联产机组,具有发电热效率高、灰渣/硫氧化物零排放、氮氧化物超低排放以及节水节能等优点[1-3],因而获得越来越多的关注。与燃气轮机配套使用的余热锅炉在正式投用前需进行管路吹扫[4],然而目前行业内尚无统一的吹管方案。因此,编制适合余热锅炉的安全、高效的吹管工艺很有必要[5-6]。

本文以某2×450 MW级燃气-蒸汽联合循环热电联产机组的2台余热锅炉为研究对象,探索了三阶段蓄能降压法吹管工艺。针对吹管过程中出现的管道水击、吹扫时间长、燃料消耗大等问题,通过降低燃机排气温度、优化锅炉升温速率和及时提高蒸汽参数等措施,实现了吹管工作的安全高效。

1 设备及系统概况

A燃机和B燃机均为国内引进国外技术生产或合作生产的F级重型燃机,燃料为天然气。

A燃气-蒸汽联合循环热电联产机组采用A锅炉有限公司生产的卧式、无补燃、三压、一次再热、自然循环余热锅炉,尾部包括脱硝装置。燃气轮机的排气经进口烟道进入余热锅炉,与各级受热面进行热量交换后,经过脱硝模块脱除烟气中的氮氧化物,最后由出口烟道进入烟囱,排入大气。

B燃气-蒸汽联合循环热电联产机组采用B锅炉厂有限责任公司设计制造的同类型余热锅炉。其脱硝装置后的受热面布置顺序与A锅炉略有不同。

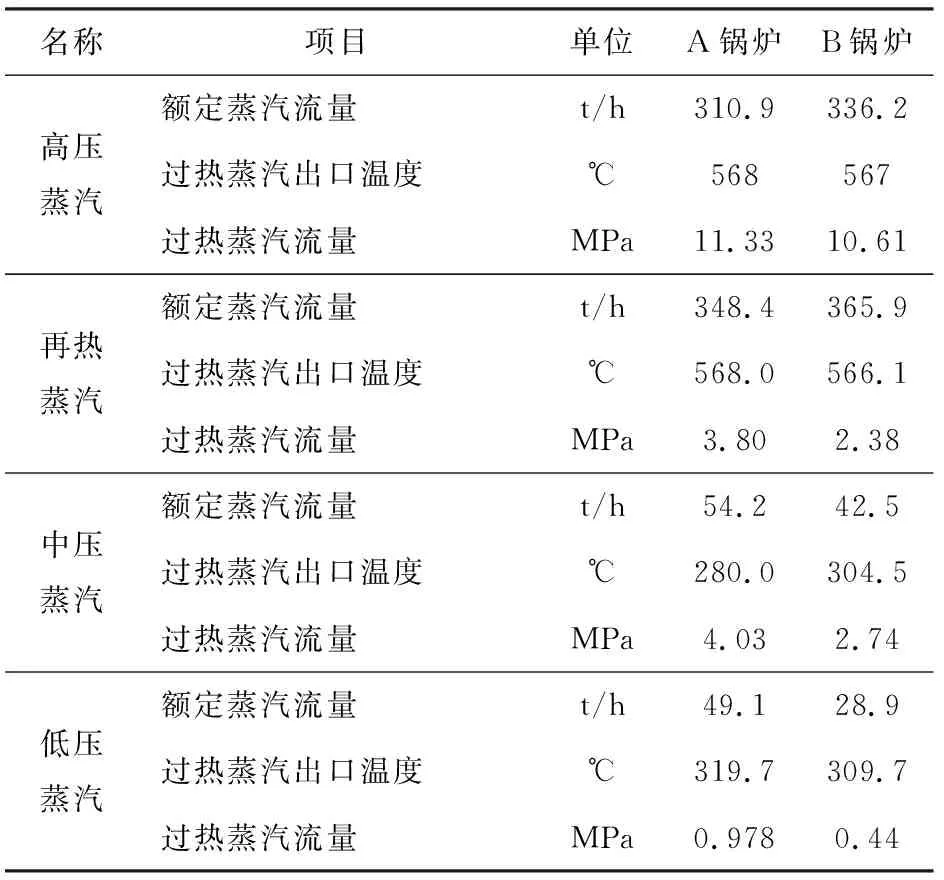

锅炉汽水系统均包括高压、中压和低压系统三部分,三个汽包。高压过热蒸汽进入汽轮机高压缸做功。中压过热蒸汽与高压缸排汽在冷再入口混合后进入再热器,再热蒸汽进入中压缸做功。低压系统包含除氧器。低压过热蒸汽在低压缸入口与中压缸排汽混合后进入低压缸做功(纯凝方式)或送至供热首站(供热方式)。余热锅炉主要设计参数见表1。

表1 余热锅炉主要设计参数

2 吹管的范围、方法、参数

2.1 吹管范围

余热锅炉吹管范围包括:高压过热器及蒸汽管道、高压旁路;中压过热器及蒸汽管道;再热器及冷段、热段再热蒸汽管道;低压过热器及蒸汽管道。

2.2 吹洗方法

本工程2台余热锅炉均为三压汽包锅炉,利用燃机空负荷(3 000 r/min、未并网)时的自产蒸汽进行管路吹扫。蒸汽吹扫管路有稳压法和降压法两种。鉴于现场制水能力有限,且锅炉管路相对简单,

最终选择蓄能降压法作为吹扫方法。

余热锅炉管路系统包括高、中、低压三部分。为提高效率,确保吹扫质量,确定三阶段对不同压力系统分别进行吹扫,最终独立打靶验收。

2.3 吹洗参数

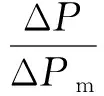

根据DL/T 1269-2013《火力发电建设工程机组蒸汽吹管导则》,为定量描述管道蒸汽吹扫效果,引入吹管系数作为评价指标。工程应用中,将蒸汽动量比简化为管段压降比,

(1)

式中:K为吹管系数,G、Gm分别为吹扫工况和BMCR(锅炉最大出力)工况下的蒸汽流量, t/h;C、Cm分别为两工况下蒸汽的比容, m3/kg;Δp、Δpm则是两工况下同一吹洗管段的压降, MPa。

根据电厂《吹管导则》,采用降压法吹管K不小于1.4,对高、中、低压临吹门开关时的汽包压力参数进行计算,

P=ΔP1+K×(ΔP2+ΔP3+ΔP4)+ΔP5,

(2)

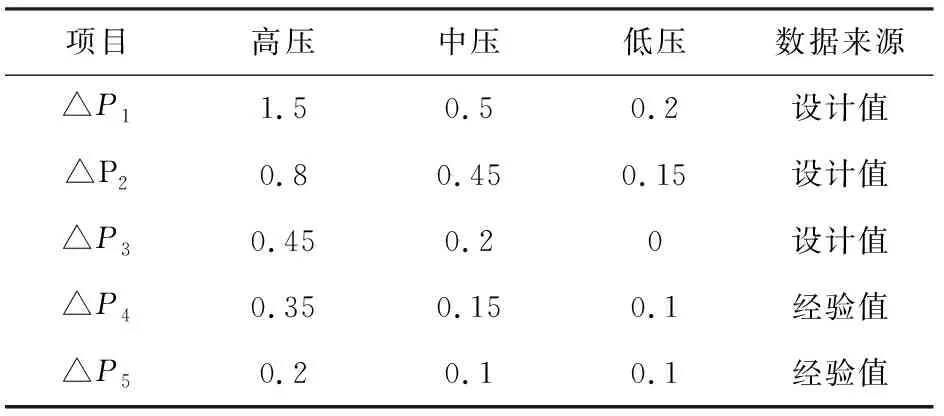

式中:P为临吹门开启时的汽包压力;ΔP1为汽包压力在吹管过程中的下降值,ΔP2为过热器系统阻力,ΔP3为再热器系统阻力,ΔP4为其余蒸汽管道阻力,ΔP5为排汽压损。A锅炉吹管参数见表2。

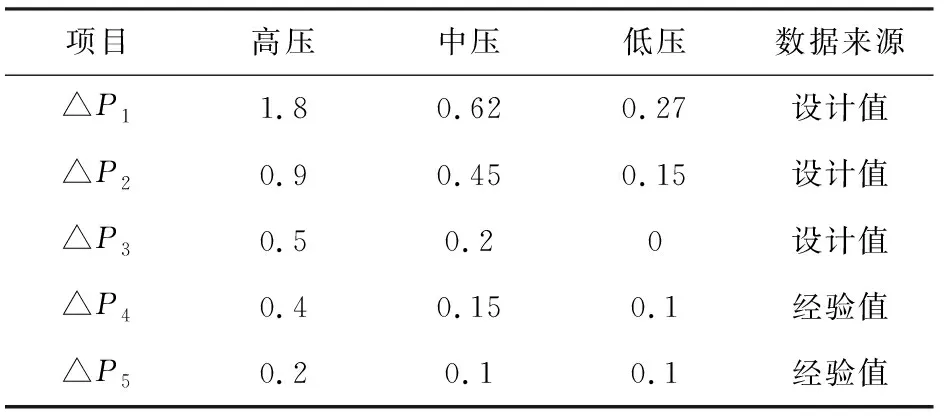

表2 A锅炉吹管参数(K=1.4) MPa

将表(2)参数代入式(2),A锅炉蒸汽吹扫开门压力:高压系统压降约为3.94 MPa;中压系统压降约为1.82 MPa;低压系统压降约为0.65 MPa。

B锅炉吹管参数见表3。

表3 B锅炉吹管参数(K=1.4) MPa

将表(3)参数代入式(2),B锅炉蒸汽吹扫开门压力:高压系统压降约为4.52 MPa;中压系统压降约为1.95 MPa;低压系统压降约为0.72 MPa。

实际操作中,需进行3次试吹,根据实际情况修正计算值,最终确定合理的临吹门控制参数。

3 余热锅炉吹管流程

两台余热锅炉的汽水流程基本相同,吹管采用的流程亦相同。高压过热器、中压过热器并联,在冷再管道出口加装集粒器和再热器串联吹洗(一步法)。高、中压与低压系统参数不同、管道材质不同,吹管的临时管道需要分开布置。按吹管内容,划分为三个阶段,即高、中压系统联合吹扫、低压系统独立吹扫、高压旁路系统吹扫。高、中压系统与低压系统分开吹管,各自独立打靶验收。

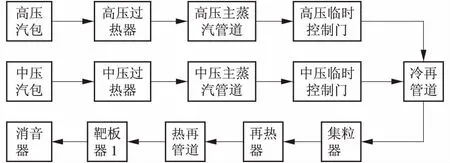

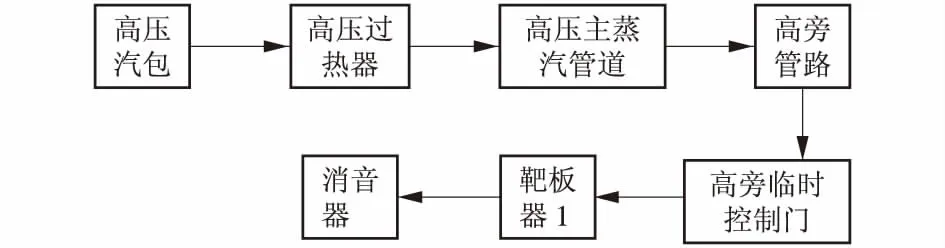

(1)高、中压过热器,再热器及其蒸汽管道的吹洗流程如图1所示。

图1 高、中压系统吹洗流程

(2)低压过热器及其蒸汽管道的吹洗流程如图2所示。关闭低压蒸汽管道隔离阀,低压过热器出口的过热蒸汽经过低压旁路管道。

图2 低压系统吹洗流程

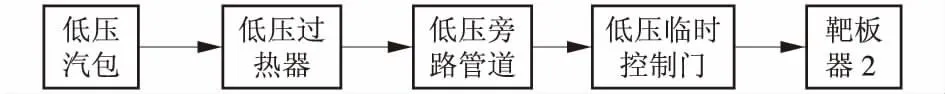

(3)高压旁路的吹洗在整个流程中穿插进行,如图3所示。

图3 高压旁路吹洗流程

4 吹管过程

本工程2台余热锅炉吹管分三个阶段,相邻两阶段间余热锅炉的冷却时间大于12 h。停机期间安排余热锅炉带压放水,清理集粒器。采用白天吹管,晚上停机的方式。

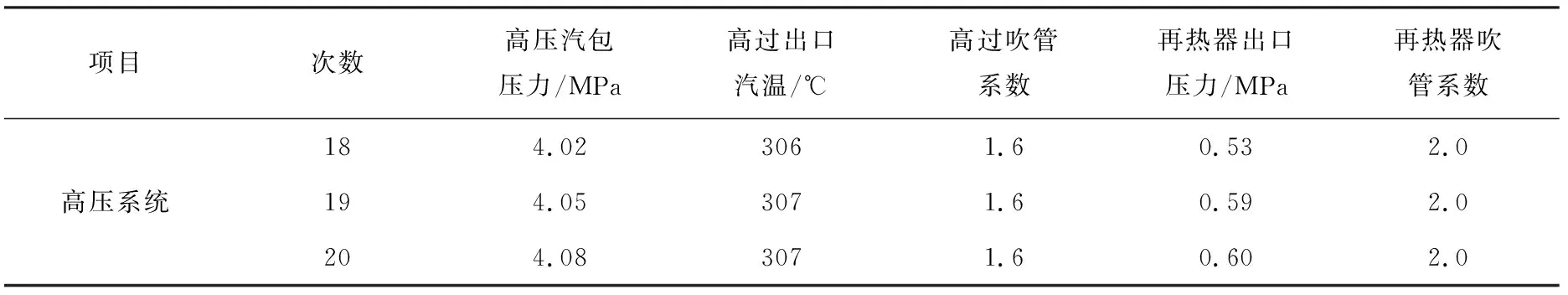

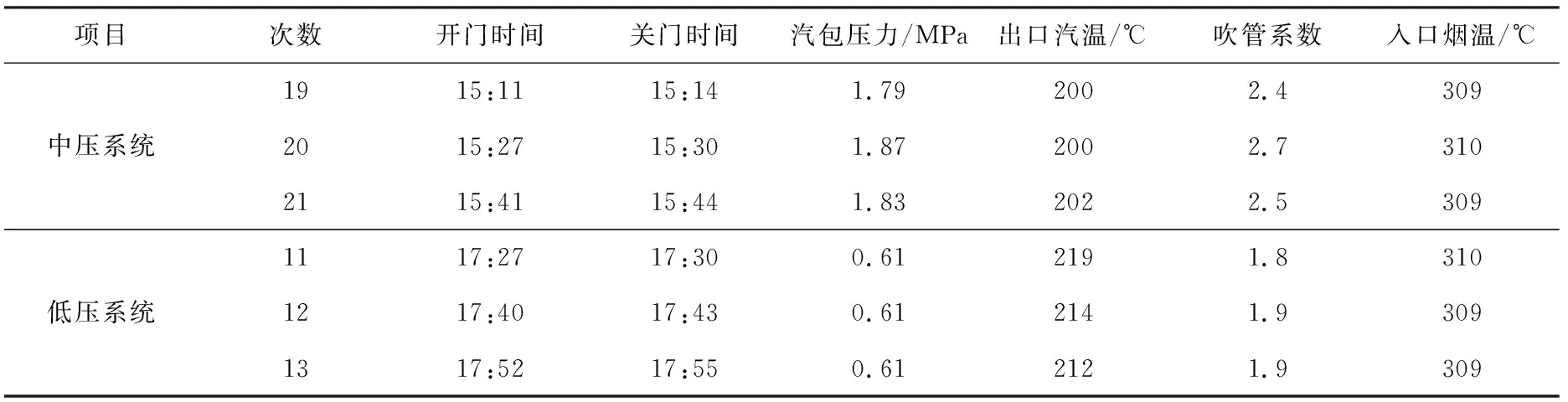

选取A锅炉高、中、低压系统典型吹管过程,其主要参数见表4、表5。

用压降法计算A锅炉吹管系数,高压过热器吹管系数1.6~1.8,中压过热器吹管系数2.4~2.7,再热器吹管系数2.0,低压过热器吹管系数1.8~1.9。吹管系数均大于1.4,保证了各蒸汽系统的吹洗效果。

表4 A锅炉高压系统吹扫记录

表5 A锅炉中压和低压系统吹扫记录

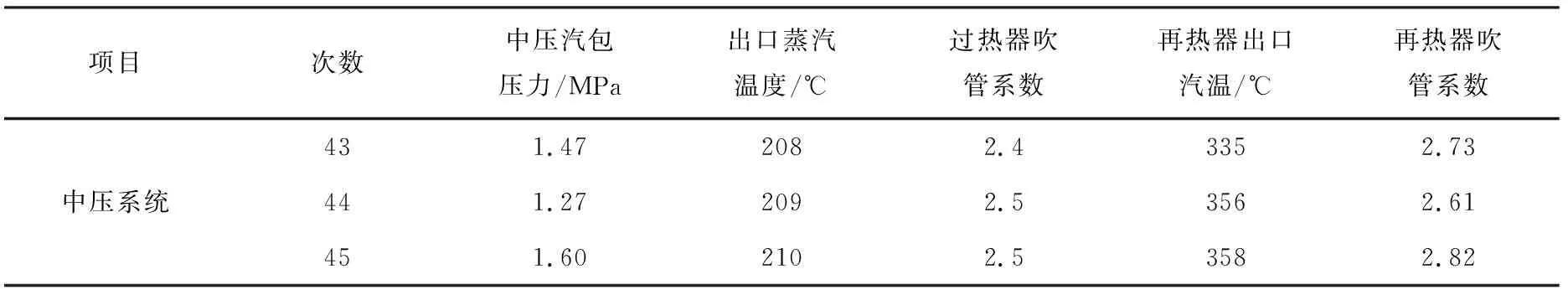

表6 B锅炉中压系统吹扫记录

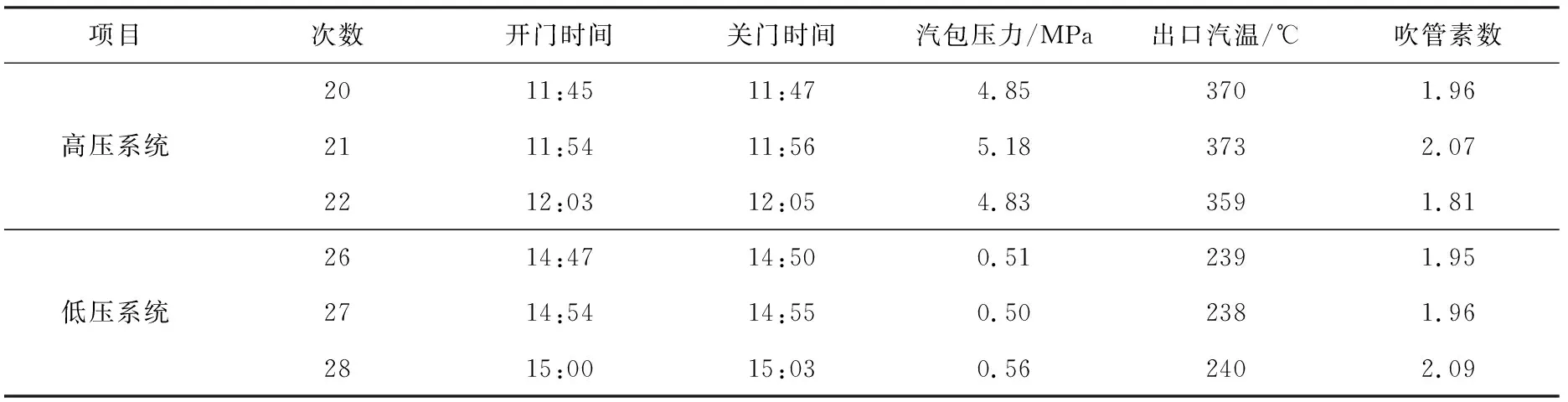

表7 B锅炉高压和低压系统吹扫记录

选取B锅炉高、中、低压系统典型吹管过程,其主要参数如表6、7所示。

用压降法计算B锅炉吹管系数,高压过热器吹管系数1.8~2.1,中压过热器吹管系数2.4~2.5,再热器吹管系数2.6~2.8,低压过热器吹管系数1.9~2.1。保证了各蒸汽系统的吹洗效果。

5 吹管优化

5.1 控制升温速率,避免管路水击

燃机高盘吹扫结束后,由点火到定速3 000 r/min的时间很短,不同厂家设置的时间不同,定速时排气温度设定值也不同。A燃机在710 r/min进行高盘吹扫,转速降至420 r/min时点火,转速升至3 000 r/min约10 min,排气温度设定值为430 ℃。A燃机第一次点火升速时,余热锅炉管道发生水击,燃机被迫打闸。A燃机第一次点火后升温升压速率极快。A燃机空负荷时排气温度调节范围为360 ℃~430 ℃,经与燃机厂家沟通,第二次点火时将排气温度按下限360 ℃控制并在第二次点火前彻底疏水,余热锅炉升温升压过程顺利。

为使启动过程顺利及安全,燃机第一次点火时排气温度建议按设定值的下限控制。由于燃机由点火到定速时间很短,尽管将排气温度设定按下限控制,以避免水击,余热锅炉点火前仍须确认已彻底疏水。

5.2 对比蒸汽参数与燃料消耗

B余热锅炉高压过热器和再热器系统蒸汽吹洗,高压汽包压力4.6~5.3 MPa时开临时门,约9分钟一次,低压过热器蒸汽吹洗约7分钟一次;A余热锅炉高压过热器和再热器蒸汽吹洗,高压汽包压力3.7~4.0 MPa时开临时门,约13分钟一次,低压过热器蒸汽吹洗约13分钟一次。吹洗过程中B余热锅炉蒸汽温度较A余热锅炉的高。3 000 r/min时,A燃机燃料消耗量21 000 Nm3/h,燃料低位热值33.8 MJ/Nm3,输入热量709.8 GJ/h;B燃机燃料消耗量17 000 Nm3/h,低位热值36 MJ/Nm3,输入热量612 GJ/h。A燃机输入热量比B燃机大。

由于2台燃机逻辑设置的排气温度、为控制排气温度掺入的冷风量和能源利用效率不同,对余热锅炉吹管效果的影响也不同(A余热锅炉高压系统共吹洗229次,B余热锅炉高压系统共吹洗102次)。吹管期间,B燃气机组蒸汽参数高,吹洗次数少,消耗燃料及工时少,因此能源利用效率比A燃机高。燃机定速及吹管过程正常后,应逐步提高燃机排气温度,从而提高蒸汽温度,提高吹管效率。

6 打靶检验结果

本工程A余热锅炉高压系统共吹洗229次,中压系统吹洗229次,低压系统吹洗172次,穿插进行高压旁路吹洗;B余热锅炉高压系统共吹洗102次,中压系统吹洗54次,低压系统吹洗91次,穿插进行高压旁路吹洗。通过实际打靶检验,瘢痕数量小于3点、直径均小于0.5 mm,吹扫质量优良。

7 结束语

本文以燃气-蒸汽联合循环余热锅炉为研究对象,提出并成功实践了一种三阶段蓄能降压法吹管工艺,针对吹管过程中出现的管路水击、燃料工时消耗大问题,提出降低燃气轮机排气温度,优化余热锅炉升温速率以及正式吹管前迅速提高排烟温度等措施,取得了较好的效果,实际靶板检验结果优良,相关经验对后续同类机组具有工程参考价值。