火电厂脱硫设备改造方案的可行性分析与研究

俆启,张岩

(华北水利水电大学电力学院,郑州 450045)

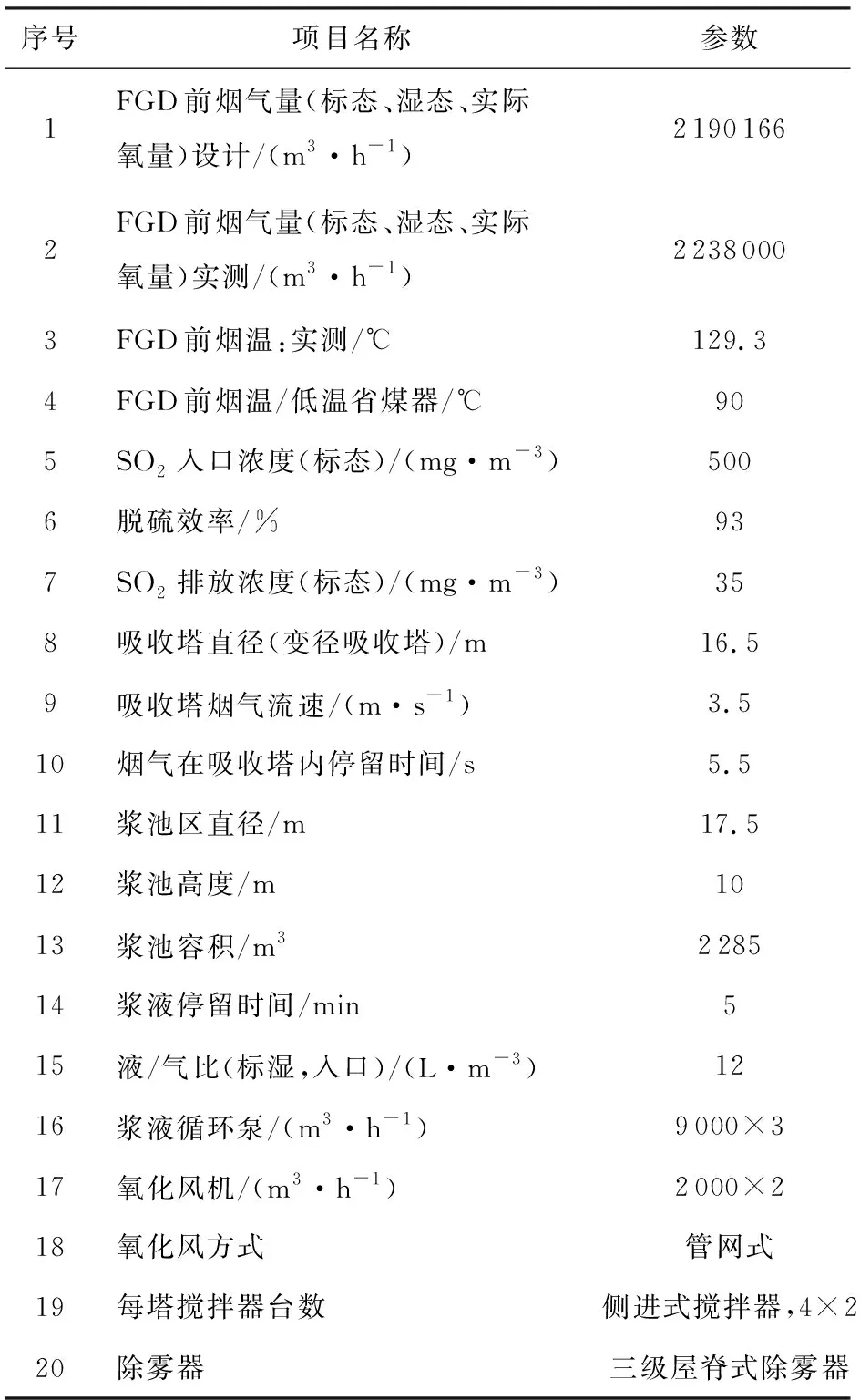

表1 #1吸收塔脱硫效率试验数据

0 引言

随着国家环保政策越来越严格,电厂对减排工作越加重视。但由于近年来煤炭市场供应不稳定,实际燃煤含硫量增加,导致脱硫装置入口SO2浓度较高,而根据2014年10月《煤电节能减排升级与改造行动计划》的要求,SO2排放标准不得高于35 mg/m3,大多数电厂面临着脱硫后的SO2排放浓度依然无法达到环保标准的风险[1]。某电厂一期2×600 MW超临界机组脱硫装置建设时期较早,已无法满足如今的排放标准与环保政策要求,因此需要对其进行改造,并对其改造方案进行研究和分析,从而为其他电厂脱硫设备改造提供现实依据[2]。

1 电厂工程概况

国内某火发电厂一期脱硫岛整岛采用EPC总包方式建设,运行机组采用的是石灰石-石膏湿法烟气脱硫工艺。脱硫装置原设计值为燃煤含硫量St.ar 2.0%,入口浓度4 150 mg/m3(标态、干基、6% O2),SO2排放浓度小于200 mg/m3,脱硫效率为95.8%。其中,吸收塔高度为21.8 m,设有5层喷淋层,塔内烟气流速为3.89 m/s,烟气在吸收塔内停留时间为5.2 s;浆池高度为12.4 m,容积为2 326 m3,浆液停留时间为3.6 s。脱硫装置投运后,由于煤炭资源日益紧张,锅炉燃煤含硫量远远超过脱硫装置设计值,脱硫装置难于安全稳定运行及达到排放标准。因此,迫切需要对脱硫装置进行超低排放标准的改造,使其SO2排放满足目标值。

2 吸收塔脱硫效率试验

为了做好该电厂一期#1和#2机组的脱硫增容改造工作,于2015年5月19日至27日对这2台机组脱硫装置进行了现场测试和评估试验。其中,脱硫装置评估试验的数据见表1、表2。

由于GGH(烟气再热器)运行时间较长,漏风率较大,扣除其漏风影响后,#1吸收塔实际排放浓度在60~150 mg/m3之间,#2吸收塔实际排放浓度在70~90 mg/m3之间。其中#1吸收塔原设计采用4层喷淋层,#2吸收塔采用5层喷淋层。

原设计吸收塔流速较高,塔径偏小,浆池容积偏小。尽管吸收塔已采用4层喷淋层或5层喷淋层,但吸收塔的排放浓度仍不能达到排放要求。因此单纯增大喷淋量,对脱硫效率未有明显提高。对于煤质含硫量为1.5%~2.0%的高硫煤而言,单座吸收塔已无法满足电厂标准要求的99.2%的脱硫效率,且其排放浓度很难控制到35 mg/m3以下。因此,需要对原有的脱硫设备进行超低排放工程的改造。

表2 #2吸收塔脱硫效率试验数据

3 脱硫设备改造方案

根据国内相关电厂调研情况,火电厂脱硫设备高效改造方案主要有单塔双循环、双托盘、双塔双循环,其技术特点如下[3]。

(1)单塔双循环石灰石-石膏湿法脱硫:原烟气在一个塔内经过一级、二级循环的串联吸收,能够实现对两级吸收浆液氧化结晶、高脱硫效率等不同功能的物理划分,同时能够实现分别控制两个独立浆池的pH值、液位、密度等平衡的石灰石-石膏湿法脱硫技术。

(2)双托盘喷淋塔石灰石-石膏湿法脱硫:双托盘的改造方案是在湿法脱硫装置的喷淋塔基础之上增加一层托盘,省去增加一层喷淋层所必需的浆液循环泵及循环管道等组件,这种方法比增加一层喷淋层具有更好的传质效果。并且,双托盘能二次强化气液接触,使得喷射的浆液液滴能更有效地脱硫,从而实现极髙的脱硫效率。

(3)双塔双循环石灰石-石膏湿法脱硫:双塔双循环技术主要是通过在烟气通道上增建两座吸收塔,通过串联运行,增加烟气与浆液的反应时间[4]:增建的两塔中,前塔作为预洗塔,用于吸收绝大部分SO2和石膏结晶;后塔作为补充塔,吸收从前塔中逃逸的SO2。两座吸收塔都有各自的独立循环系统。实际运行中,当吸收塔浆池的作用发生变化时,前塔浆池继续用于石膏结晶,后塔可以通过提高pH值获得更高的脱硫效率。并且,双塔双循环可以将氧化还原反应的低pH环境与高效吸收的高pH环境分开,从而能够在低能耗的条件下获得较高的脱硫效率。

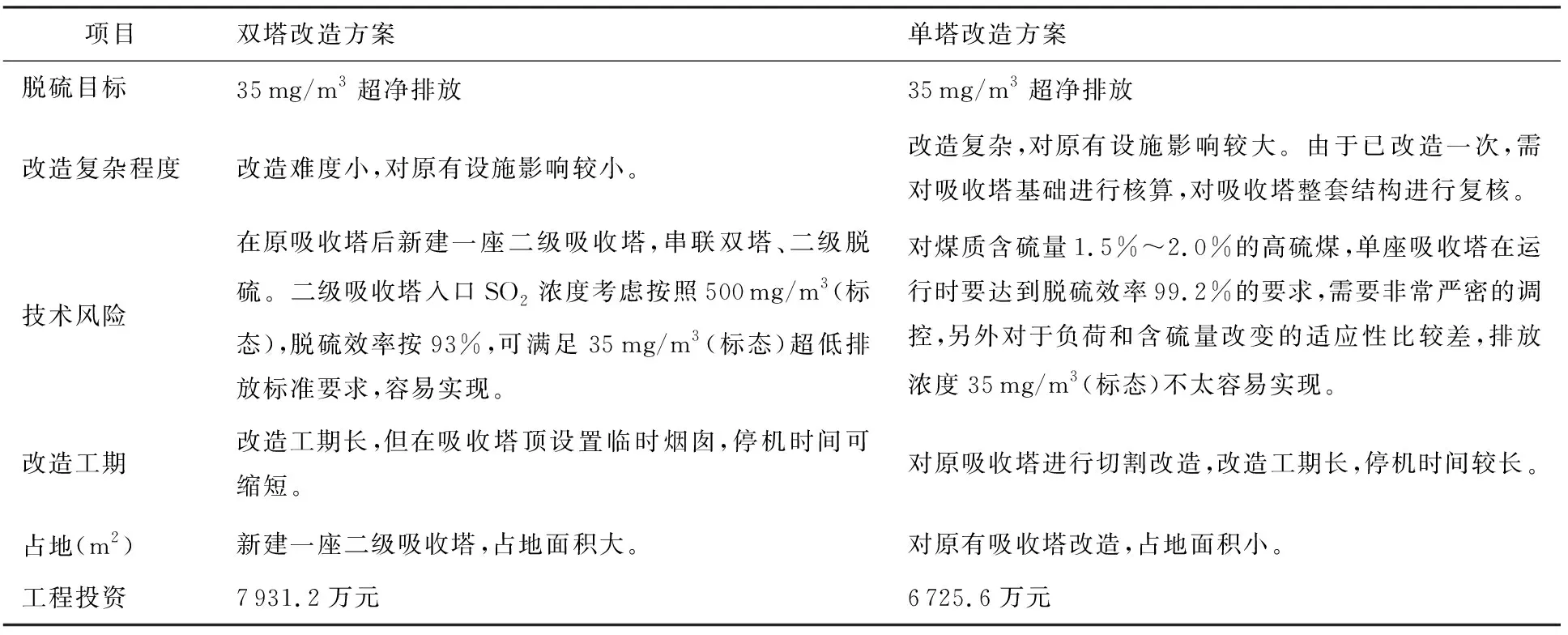

在本次改造工程中,根据电厂实际条件,结合吸收塔脱硫效率试验结果,制定了两种脱硫改造方案,即双塔双循环改造方案和单塔改造方案。

3.1 双塔双循环改造方案

在国内火电厂脱硫改造工程中,双塔双循环应用业绩较多,改造后系统运行安全、稳定、高效,并且可以充分利用原有设备。其中,采用双塔双循环的改造方案新增的吸收塔参数见表3。

表3 #1, #2新增吸收塔设计参数

考虑到原吸收塔脱硫效率较高,脱硫容量大,从而在原吸收塔后新建一座二级吸收塔并对原吸收塔入口烟道进行改造、拆除原吸收塔顶部二级和三级除雾器、并串联双塔、二级脱硫。为满足 35 mg/m3超低排放标准,要求二级吸收塔入口SO2浓度应为500 mg/m3(标态),脱硫效率应为93%。

表4 改造方案技术经济对比

5 结束语

火电厂脱硫设备达到超低排放标准的改造对减少火电厂对于环境的污染至关重要。为满足超低的排放标准,基于电厂实际概况对双塔双循环和单塔改造两种改造方案进行对比分析,对脱硫目标、改造难度、技术风险、改造工期、占地面积、工程投资等因素充分考虑,确定双塔改造方案更适合本次改造工程。通过本次对各种方案可行性的分析与研究,从而为今后其他火电厂脱硫设备的增容改造提供借鉴。