一种孤立性铝箔针孔的特征及其形成机制

沈向前,刘晓烈,徐 磊,赵丕植, 姚学永,文钟欣

(1.西华大学材料科学与工程学院, 四川 成都 610039; 2.中铝科学技术研究院, 北京 100082; 3.华西铝业有限责任公司, 四川 成都 610500)

铝箔作为广泛应用于电池、药品、食品以及电容器等行业的材料,其针孔是衡量质量标准的关键指标之一,尤其是对于超薄双零铝箔而言,针孔率的大小决定了其质量的优劣。超薄铝箔通常是指厚度≤0.008 mm的双零铝箔(小数点后两位两个零),铝箔轧制所能制备的最薄厚度某种程度上也反映了一个国家的铝加工的技术水平[1-2]。从企业经济效益来看,希望生产更薄的铝箔,因为这样可以在单位重量铝锭中轧制出更多比面积的铝箔产品,但是随着厚度减少,产生的针孔往往呈几何指数增加,因此减少针孔的产生一直是铝箔加工中面临的重要课题之一[3-8]。本文对铝箔轧制过程中出现的一种典型孤立形态针孔形成的原因进行了研究,并据此提出了改进生产工艺以期减少此类针孔产生的措施。

1 试验材料及方法

试验材料为0.008 mm厚AA8079工业铝箔,其主要成分如表1所示。在暗室中采用透光法观察铝箔,随机抽取针孔(穿透铝箔的孔洞)式样和凹坑(尚未穿透)式样,采用Olympus GX51 金相显微镜和JSM-6480 扫描电镜观察和分析所抽取式样的孔洞和凹坑的微观形貌,采用光学显微镜标尺统计法测量油坑面积。

表1 铝箔的化学成分(质量分数 % )

2 试验结果及讨论

2.1 铝箔表面形貌观察

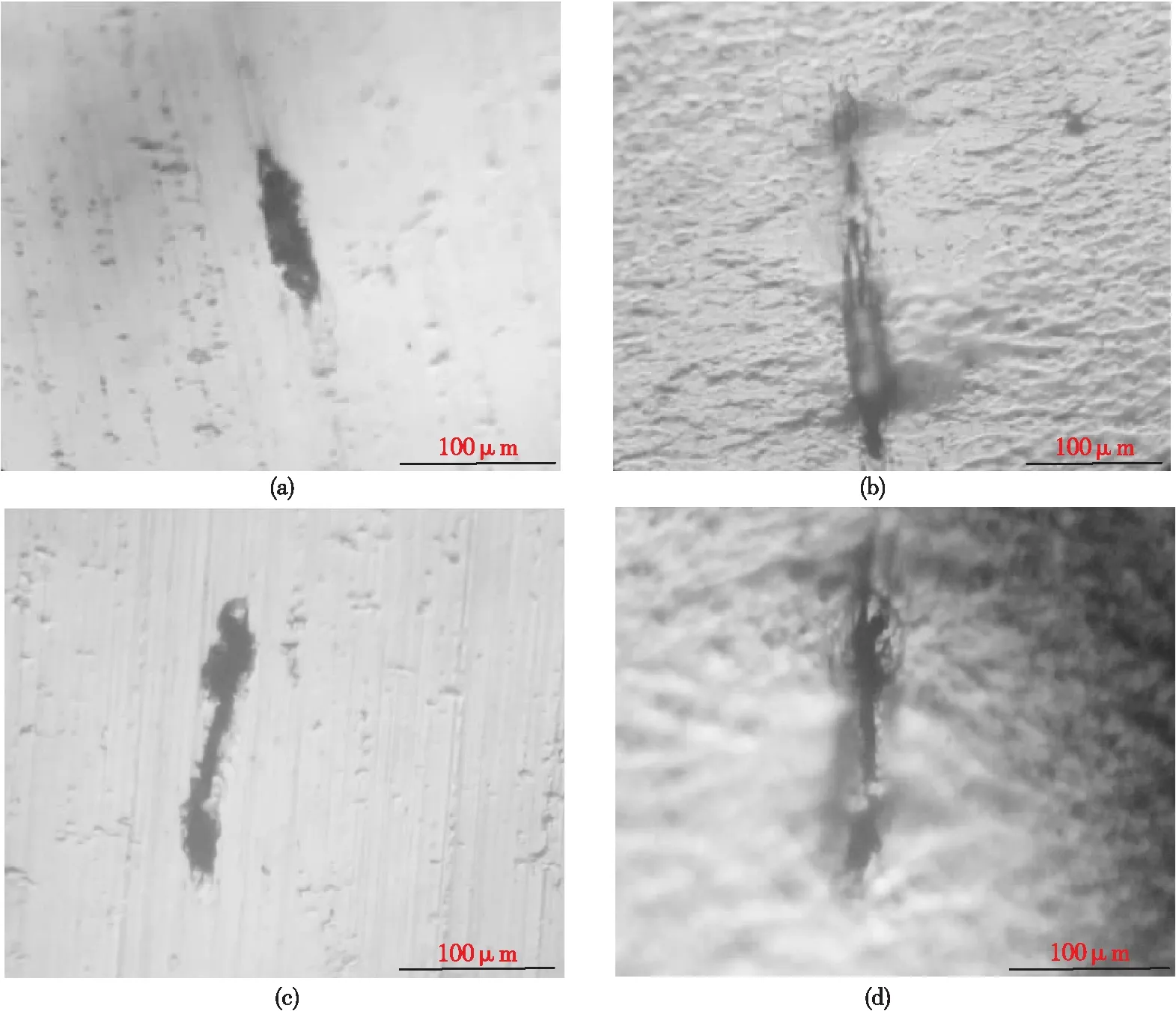

图1为初次轧制道次后铝箔SEM表面形貌(a、c光面,b、d毛面)。由图可知,在未形成针孔处,铝箔光面存在一系列平行的“犁沟”浅槽,这些浅槽是轧辊表面粗糙度的波峰压入铝箔并对较软的铝箔表面摩擦磨损而形成的,其上有很多小的凹坑。实际生产中,光面是轧辊和铝箔材料接触的地方,需要有一层油膜隔离,这层油膜在轧辊压力下会在铝箔表面的“犁沟”浅槽处形成小的油坑。在双零铝箔轧制中常用双合轧制,在两层铝箔和润滑油共同作用下,在铝箔表面形成了毛面的波浪形貌,类似于“橘皮”形貌,有文献认为这是铝箔表层非约束变形的结果[9],在毛面部分压力大的地方形成了凹坑。当铝箔光面的油坑与铝箔毛面的凹坑相连时就容易形成穿透形的针孔,这在后面模型里有进一步的论述。这种针孔显然不是由杂质相形成的,也不是连续分布的,是在铝箔轧制过程中,单独在轧制力作用下形成的;因此,被称为孤立型针孔。从扫描电镜观察可知,针孔及凹坑处均未发现粗大化合物或夹杂。

图1 初次轧制道次后针孔及凹坑处SEM表面形貌(a、c光面,b、d毛面)

2.2 针孔和凹坑结构

图2为在后续轧制道次中的针孔金相显微观察形貌(a、c光面,b、d毛面)。如图所示毛面粗糙度较大,针孔周围有较大的凹陷环绕;光面粗糙度较小,分布着较多密集的小油坑。此外,针孔并不是规则的孔洞,而是有一定的方向性,其长度方向和铝箔轧制走向一致。这种方向性应该是前面轧制道次中先出现的孔(近似圆孔)在后续轧制道次中,在轧制方向上继续受轧制力拉伸变形的结果。因为铝箔整体上在轧制方向上要受力延展拉伸变形。由光面的“犁沟”划痕可以看出轧辊表面对铝箔有一定的摩擦磨损作用,而且孔洞往往出现在较深的“犁沟”划痕处。从孔洞和油坑观察,没发现和周围组织有较大区别,进一步排除异质相的可能。

图2 后期轧制道次后针孔及凹坑处表面形貌(a,c光面,b,d毛面)

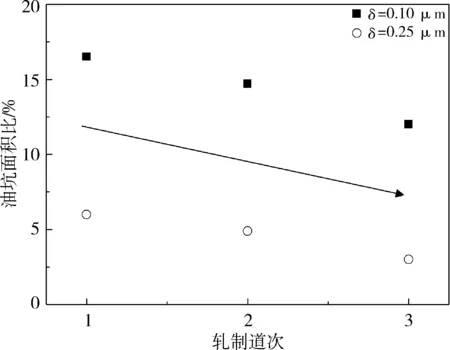

2.3 油坑面积百分比变化

为了更好地分析油坑和针孔之间的形成关系,分别测量了深度δ=0.10 μm和δ=0.25 μm的油坑占总面积比和轧制道次之间的关系,如图3所示,随着轧制道次从初轧到轧制1次,轧制2次,深度分别约δ=0.10 μm和δ=0.25 μm的油坑面积比都呈线性下降变化。图4为铝箔轧制速度与油坑面积比的变化关系,从图中可知,随着轧制速度的增加油坑面积比逐渐增大。

3 实验结果分析

铝箔轧制时,光面油坑和毛面波浪的深凹坑联结的铝箔薄弱处易导致穿孔形成针孔,其作用机制如图5所示。结合前面的分析可知,这种针孔是光面油坑和毛面凹坑在润滑油压力作用下扩大穿透铝箔而形成的。毛面粗糙度越大、轧制速度越大,轧制

图3 针孔面积比和轧制道次关系 图4 针孔面积比和轧制速度关系

图 5 针孔形成过程示意图

变形量就越大,这类针孔出现的几率就越大。铝箔轧制属于极限压延,通常采用恒压轧制, 铝箔轧制中的润滑剂担负着冷却、加热及清洗作用。同时,轧制中在光面形成的油坑也和润滑油的油膜厚度、黏度以及润滑油对铝箔和轧辊面的吸附性有关[3-7]。所以,应该在保证足够润滑的前提下,应尽量减少进入轧辊面和铝箔间形成的润滑油,最终减少油坑和针孔。此外,针孔也深受毛面粗糙度影响。前述表明,由毛面粗糙度的波谷形成的凹坑最终有部分形成了针孔,因此适当降低毛面粗糙度对减少针孔也是有利的。毛面粗糙度和轧坯的微观组织、轧制工艺有关,因此适当的晶粒细化、轧制速度的优化和成分均匀化都有利于减少针孔几率。

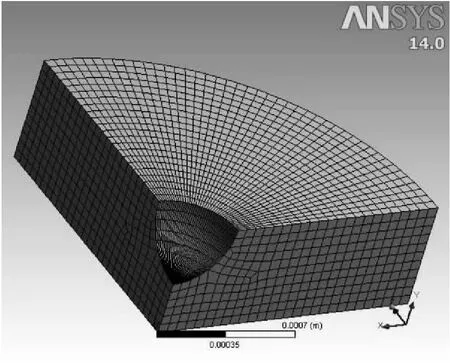

4 油坑导致针孔处应力分析

为了更好地分析由于油坑导致的针孔处所受的压力状态,采用ANSYS进行模拟分析。图6所示为轨制变形区内任一微元体上的受力情况。其中道次轧制前板厚为H,轧制后板厚为h,abcd为铝箔轧制变形区内任一微分体积元,其厚度为dx,左侧高度为hx+dhx,弧长ab可近似等于弦长,轧件中部宽度假设为B。在接触面上轧辊对铝轧件有径向压力px和摩擦力tx,经一系列推导可得卡尔曼(Karman)单位压力微分方程[10]:

图6 铝箔轧制受力分析示意图

(1)

由公式可知,轧制压力为微分单元体上的单位压力与微分单元体表面水平投影面积乘积之和。

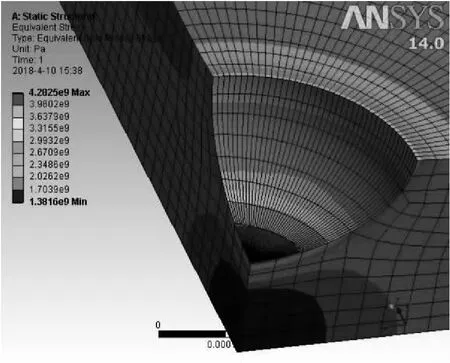

用ANSYS Workbench14.0 版本软件建模,采用四分之一模型分析,轧件长0.6 m, 宽1.7 m, 厚高0.000 6 m。X方向设为延伸方向,Y方向为厚度方向。取实际最大轧制力2.0e+09N,油坑直径取平均值0.000 3 mm,网格划分如图7所示。经模拟计算后的等效应力如图8所示。如图所示,在油坑底部分布最大等效应力,说明在油坑底部最容易首先出现材料破裂失效,导致针孔出现,这和图5针孔形成过程示意图的分析是一致的,即在毛面波浪形的波谷处和相对应的油坑处,在轧制力作用下该联结部位被穿透产生穿孔。

图7 铝箔轧制网格划分四分之一模型

图8 等效应力四分之一模型

5 结论

1)孤立性针孔四周围绕着凹陷,后续道次孤立性针孔形貌在轧制力作用下被拉伸变形,且与铝箔轧制方向平行,微观形貌观察表明孤立性针孔不存在外来杂质。

2)实际微观检测和ANSYS 分析表明该类针孔和铝箔光面油坑相伴产生,是在毛面波浪形的波谷处和相对应的油坑处在轧制作用下联结所产生的穿孔。

3)针孔面积比随着轧制道次的增加逐渐减小,随着轧制速度的增大而增大。

4)减少毛面粗糙度,控制光面轧制油坑的产生都可以降低针孔产生的几率。

特约作者介绍

沈向前(1973—),男,河北衡水人,讲师,博士,河南科技大学农业装备工程学院农业机械化及其自动化专业1992级本科生、河南科技大学材料科学与工程学院材料加工工程专业2004级硕士研究生,四川大学材料科学与工程学院材料科学专业2005级博士研究生。主持、参与完成国家级、省部级科研项目9项。主要研究方向为氢能源材料、耐磨材料、铝深加工技术,以第一作者发表论文10余篇,SCI收录4余篇。参与申请发明专利3项。担任International journal of hydrogen energy期刊审稿人。