高压技术在热电材料研究中的应用

徐 波,蔡博文

(燕山大学亚稳材料制备技术与科学国家重点实验室, 河北 秦皇岛 066004)

1 热电材料研究背景

现阶段,超过80%的全球总能耗来自石化及矿物燃料。可再生清洁能源(水电、太阳能、地热能、风能等)只贡献了10%左右的总能耗。伴随着飞速发展的全球工业化进程,预期到本世纪中叶全球总能耗将达到25~30 TW。如果维持现有的能源消耗结构,人类社会不仅要面临能源枯竭的困境,严重的CO2污染也会威胁到人类的生存环境;因此,如何将传统的以石化及矿物燃料为基础的能源经济成功过渡到大规模、可持续、低成本及环保的新型能源经济是当前人类社会面临的重大问题[1]。目前主要有2种解决方案:一是加强对可再生清洁能源的使用,寻找高效率低成本的转换手段,将自然界中充足的太阳能、地热等清洁能源转换为便于利用的电能;二是提高能源使用效率,尽可能地降低不必要的能量损失。在人类的生产和生活过程中,大约有一半的能量以废热的形式被浪费,减少这种能量损失也是节能减排的一个重要课题。

热电材料是一种利用材料内部载流子运动实现热能和电能相互转换的功能材料。1821年德国物理学家塞贝克(Seebeck)发现,2种不同的金属所组成的闭合回路,当2个接触点处于不同温度时,回路中会产生一个电势,这就是塞贝克效应。1834年,法国科学家帕尔帖(Peltier)发现,在2种不同金属构成的闭合回路中通过直流电流,2个接触点之间将产生温差,这就是珀尔帖效应。它们为温差发电和热电制冷等应用提供了理论依据。上世纪50年代Ioffe发现半导体材料的热电效应比金属材料有数量级上的增强,利用半导体热电材料有望实现温差发电和制冷,从而在全世界范围内掀起了研究热电材料的热潮[2]。基于塞贝克效应制备的热电器件可以实现温差发电,可用于太阳能、地热和工业废热的开发利用;基于帕尔贴效应制备的热电器件可以实现电致加热或制冷,可用于小尺度局域化的制冷(例如冷却微电子器件等)。热电材料的性能通常用量纲一的热电优值ZT来衡量,其定义为ZT=S2σT/κ,其中S、σ、T和κ分别是材料的塞贝克系数、电导率、绝对温度和热导率(包括载流子热导率κe和晶格热导率κl)。热电材料的ZT值越高,热电转换效率就越高,其在能源转换领域的大规模应用前景就越好。然而现阶段热电材料实际较低的ZT值限制了其在能量转换领域的大规模应用[3- 4]。探索提高热电材料ZT值的有效途径,是当前材料科学领域的研究热点[5-15]。

高的ZT值要求热电材料具有尽可能高的S和σ,及尽可能低的κ。然而在同一种材料中,S、σ和κ之间存在很强的关联性,优化了材料的一项性能往往会对其他性能带来不利影响,很难对它们单独调控。例如S和σ与材料的载流子浓度n有如下关系:

(1)

σ=neμ。

(2)

式中:m*为载流子有效质量;e为电子电荷;kB为玻尔兹曼常数;μ为载流子迁移率;h为普朗克常数。提高S要求降低材料的载流子浓度和增加载流子的有效质量,这就对材料的电导率带来不利的影响;改善了材料的电导率又会增加载流子对热导率的贡献κe=LσT。此外,热电材料的实际应用还需要较高的功率因子S2σ,以利于提高热电器件的输出功率、延长使用寿命[16-17]。为了解开热电材料关键物理参量之间的制约,一些重要的概念及手段被相继提出。例如:1993年Hicks等在研究低维热电材料时指出,纳米复合材料的热导率可以得到有效的降低,同时当材料的维度降低、量子限域效应加强时,电子能带变窄,载流子有效质量增大,导致S显著增加[18-19];Slack在1995年提出了声子玻璃电子晶体(glass electron-crystal)的概念,在降低材料的晶格热导率的同时保持其相对较高的功率因子,从而提高材料的ZT值[20]。这些研究方案为降低S、σ和κ之间的关联性,寻找提高ZT值的有效途径提供了重要的指导[21-22]。现阶段提高热电材料ZT值的主要途径有寻找具有复杂晶体结构(低热导率)的热电材料[4,6]、调控能带结构[10,23-24]、调控显微组织结构[13,15]、引入有效的声子散射机制[11,14,25-28]等。

热电材料在能源领域的大规模应用不仅需要提高材料的ZT值,也离不开成熟的产业化制备方法。热电材料的合成方法多种多样,如熔融法[29-30]、球磨法[31-32]、湿化学法[33]等,块材成型通常通过烧结来实现,如热压烧结[34-35]、放电等离子烧结(SPS)[36-37]等。这些常压制备方法可以在有限的范围(相空间)内调控热电材料的性能,但也存在一定的局限性。从制备过程上说,熔融法制备周期长,需要数小时甚至数十小时的保温;球磨法耗时长,噪声大;湿化学法效率低等。从材料的结构和性能调控上说:常压下的纳米结构化手段很难获得平均晶粒尺寸低于10 nm(稍大于电子的平均自由程)的块材[38];调控载流子浓度也经常受限于掺杂元素的固溶度[39]。寻找新的制备方法、拓宽调控材料结构与性能的手段对于热电材料的发展很有必要。本文主要讨论高压技术在热电材料合成与性能调控中的应用。感兴趣的读者还可以参阅其他关于热电材料研究更全面的综述文章[40-43]。

2 高压制备技术

温度、成分与压力是控制材料结构及性质的3个独立的热力学参量。也就是说压力具有其他手段所无法替代的作用。压力可以改变物质内部原子间的相互作用,诱导高压新相的形成。这些高压下出现的新相大多具有常压相所不具有的新颖物理和化学性质。一般来说,一种物质在每百万大气压下平均出现5个相变(或者说5 种新材料)。常规的物质科学通常是在由温度和成分构成的二维平面上开展的,加上压力维度后,整个物质世界将被极大丰富。压力是发现新材料、新现象、新效应的重要手段。现阶段,高压合成技术作为获得新材料的重要实验手段已得到科学界和工业界的充分认识和高度重视[44-45]。在研究工作中人们发现,高压不仅是合成材料的重要手段[46-47],而且在材料显微组织和性能调控方面作用明显,是发展高性能材料的重要途径[48-49]。

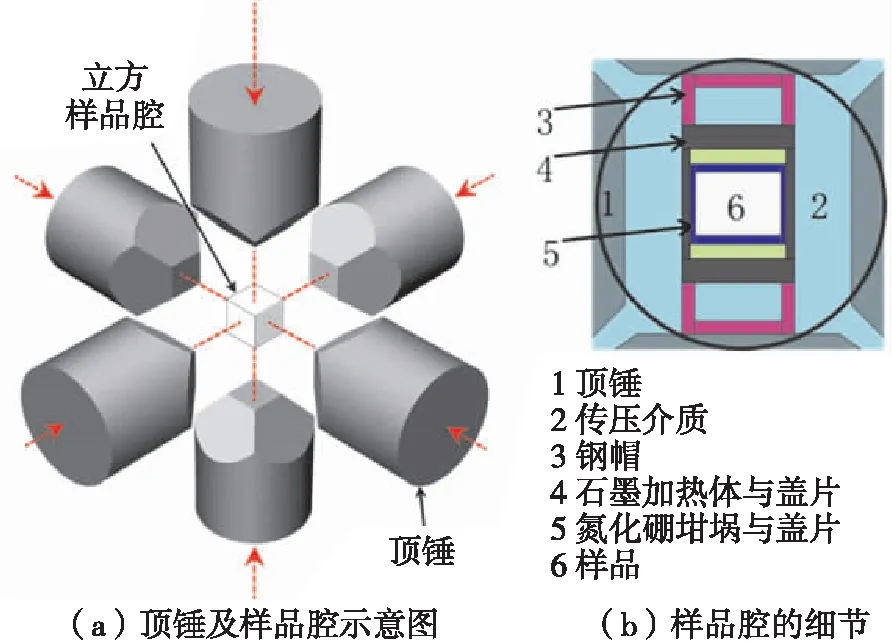

高压合成设备种类很多。按照提供的压力高低,代表性的设备主要有压力范围为1~6 GPa的大腔体(厘米尺寸)六面顶压机,10~30 GPa的二级多砧压机(毫米尺寸腔体),100 GPa以上的金刚石对顶砧(微米尺寸腔体)等。为满足实际应用的尺寸要求,制备热电材料通常使用大腔体六面顶压机,如图1所示。

注:红色箭头表示加压方向。

图1 大腔体六面顶压机示意图

六面顶压机主要由压机主体、高压站以及电控柜3部分组成。压机主体为6个工作油缸,每个油缸配有1个硬质合金顶锤;高压站包括储油缸、大泵、小泵以及各种控制阀等;电控柜用于压机的启动、制动,以及实验过程中的数据采集等。在高压实验中,大泵保证合成压力能够达到设定值,小泵修正实验过程中的压力波动,液压系统推动6个顶锤同步向中心运动,挤压作为传压介质的叶蜡石块实现压力传递,从而使样品获得设定的高压。六面顶压机的样品腔压力预先通过Bi (2.5 GPa)、Tl (3.7 GPa)、Ba (5.5 GPa)等金属进行了标定,这些金属在相应的相变压力下电阻会发生突变,由此可以外推样品腔压力与油泵参数之间的关系;样品腔的温度使用热电偶测量。例如在实验中使用的CS-IV-D六面顶压机,其工作压力为1~6 GPa,工作温度为300~2 300 K,样品尺寸在1 cm以上。高压制备热电材料的时间一般为0.5~3 h,并可根据实际需要重复高压制备过程,以提高样品的均匀性及功能特性。

3 热电材料的高压合成及性能调控

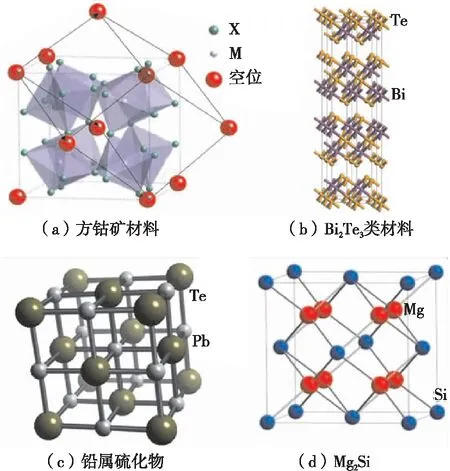

与常规的常压制备方法相比,高压制备方法具有独特的优势[50]。高压可以降低反应温度,并通过改变反应平衡来加快热电材料的合成。高压合成具有工艺简单、反应迅速的优点。更重要的是,在高压环境下,材料的显微组织更易于细化,掺杂元素在基体材料中的掺杂量可以得到明显提高。高压的存在可以抑制烧结过程中纳米晶粒的粗化过程[51],有利于降低块材的热导率;还可以明显提高掺杂元素在母体材料中的固溶度,有利于在更大的范围内调控热电材料的电输运性能[52-53]。此外,压力诱导的应力能够有效降低反位缺陷、空位等对电阻率的不利影响,并在一定程度上提高塞贝克系数[54-56]。高压下样品的这些性能变化可以部分地截留至常压条件,有利于提高材料的功率因子[57]。高压合成的这些特点对于降低热电材料的热导率、提高材料的功率因子至关重要,为热电材料性能的进一步提高提供了可能。图2示出了几类典型的热电材料。笔者使用高压合成的方法在较短的时间里成功制备了这些材料,并显示了良好的热电性能。下面,分别介绍这些热电材料的高压合成及性能调控研究情况。

图2 几类典型热电材料的晶体结构

3.1 方钴矿热电材料

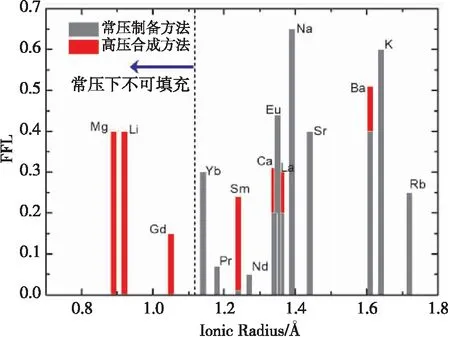

方钴矿材料的晶体结构如图2(a)所示,化学组成可以表示为MX3,其中M为Co、Rh、Ir等过渡族金属,X为As、Sb等第五主族元素。在其立方单胞中存在2个由共价键结合的X原子围成的二十面体空位。在这些笼形空位处引入填充原子(碱金属、碱土金属、稀土元素等),可以产生局域的非谐振动散射声子,降低热导率;同时这些填充原子还可以提供载流子,优化体系的电学性能,从而大幅度地优化材料的热电性能。元素填充型方钴矿符合Slack提出的“声子玻璃-电子晶体”概念,是一类重要的中温区热电材料。常压下的制备方法通常存在着反应时间长(例如利用固态反应方法制备元素填充的方钴矿热电材料一般耗时在1周左右)、可填充元素种类和填充分数有限等瓶颈问题[58-59]。理论研究发现,压力能够有效扩展可填充元素种类及提高填充分数[60-61]。

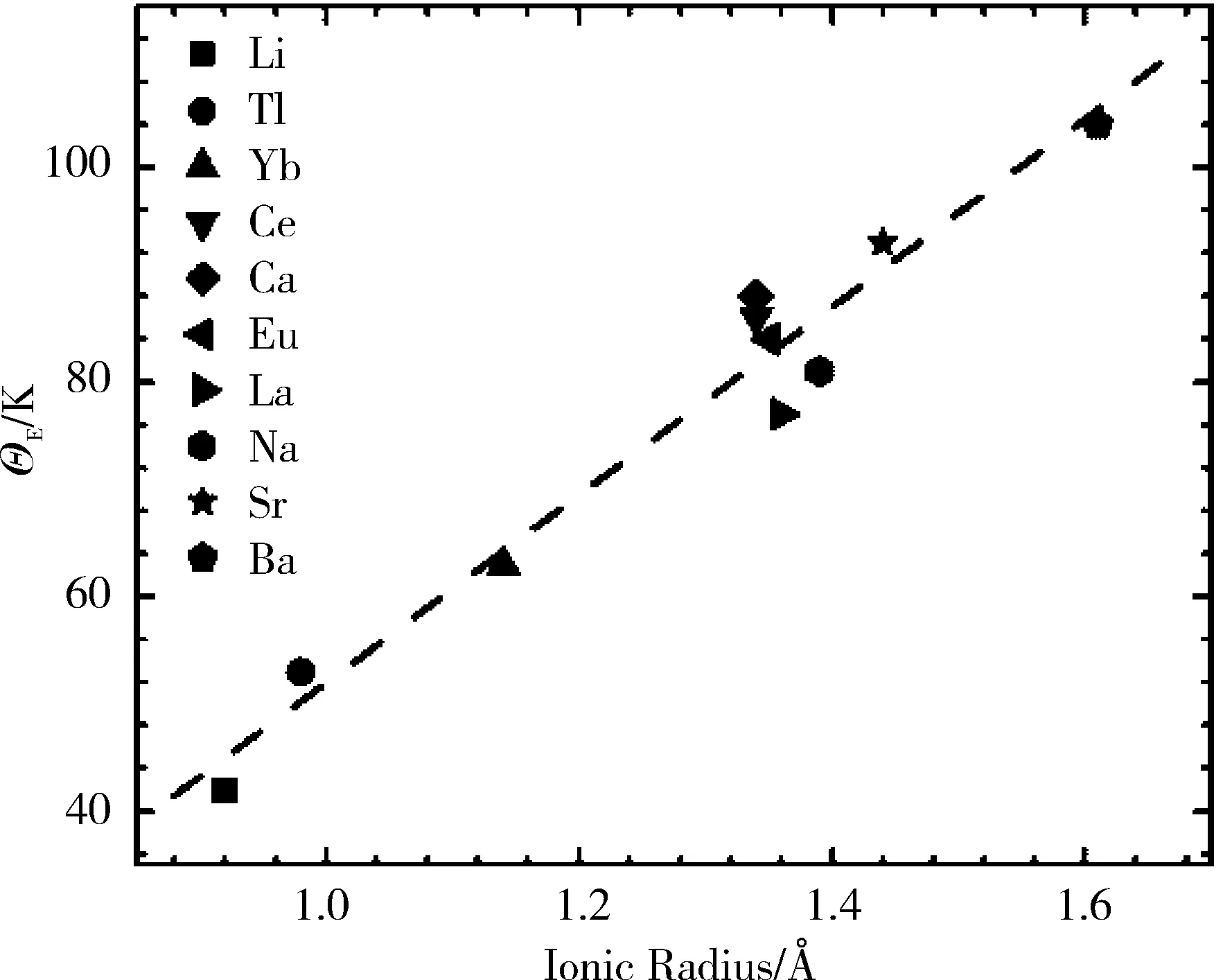

在此基础上,我们开展了高压合成方钴矿热电材料的研究。首先在高压下成功制备了常压无法合成的Li填充CoSb3热电材料[60, 62],Li的填充分数达0.4,与理论计算结果相符。Li 填充的CoSb3方钴矿材料的功率因子超过6000 μW/mK2,热电优值可以达到1.3,在已知的单元素填充方钴矿材料中是最高的。采用高压合成法,相继合成出Gd[63]、Mg[61]、Ca[64]、La[65]和Ba[66]等元素填充以及Li/Ca双元素填充的CoSb3化合物[67]。常压下不可以填充的元素(Li、Gd、Mg等),在高压环境下可以顺利填充到晶格空位中;常压下可以填充的元素(Ca、La、Ba等),高压可以进一步提高其在CoSb3晶格空位的填充分数。图3示出了CoSb3中不同元素的填充分数与离子半径的关系对比,显示了高压在合成元素填充方钴矿热电材料中的独特优势。高压的实施,可以在更宽的范围调控材料的载流子浓度,降低材料的热导率,为进一步提高CoSb3材料的热电性能提供可能。例如高压合成的Ca、La、Ba等元素填充的CoSb3材料,填充分数明显提高,热电优值与常压合成的样品相比也得到了成倍提高。综合常压与高压合成制备元素填充CoSb3材料的实验数据,揭示了填充原子在CoSb3晶格空位处振动的爱因斯坦温度与离子半径之间的准线性关系,如图4所示。这一发现可以帮助人们选择合适的元素进行多元复合填充,从而更有效地散射声子,进一步提高材料的热电性能。

图3 CoSb3热电材料中不同元素的填充分数与离子半径的关系

图4 填充离子的Einstein温度与离子半径之间的关系

此外,高压合成还可以提高Te在CoSb3中的掺杂量,明显改善材料的热电性能[68]。高压合成的Se单元素掺杂和Se/Te双元素掺杂的CoSb3化合物也显示了良好的热电性能[69]。其中:Se单掺杂的掺杂量达到3%,使热导率显著降低,ZT最大值为0.42;Se/Te共掺杂后,载流子浓度提高的同时迁移率也有一定的提高,功率因子明显增强,Se/Te共掺杂引发了CoSb3晶格内Sb4环的强扰动,比Se单掺杂更加有效地散射声子,降低晶格热导率,热电优值在780 K时达到1.3,在已知的非填充方钴矿材料中是最高的[69]。对于p型方钴矿材料,高压合成了常压下不能合成的碘填充的CoSb3方钴矿热电材料,其热导率低至0.7 W/mK,在所有元素填充方钴矿材料里是最低的[70]。高压合成方法是一个在CoSb3体系中拓展填充元素种类、提高元素填充分数或掺杂量的有效方法。从制备工艺上说,高压环境下方钴矿材料的合成时间缩短至5 h以内,大幅度提高了合成速度。

3.2 Bi2Te3类热电材料

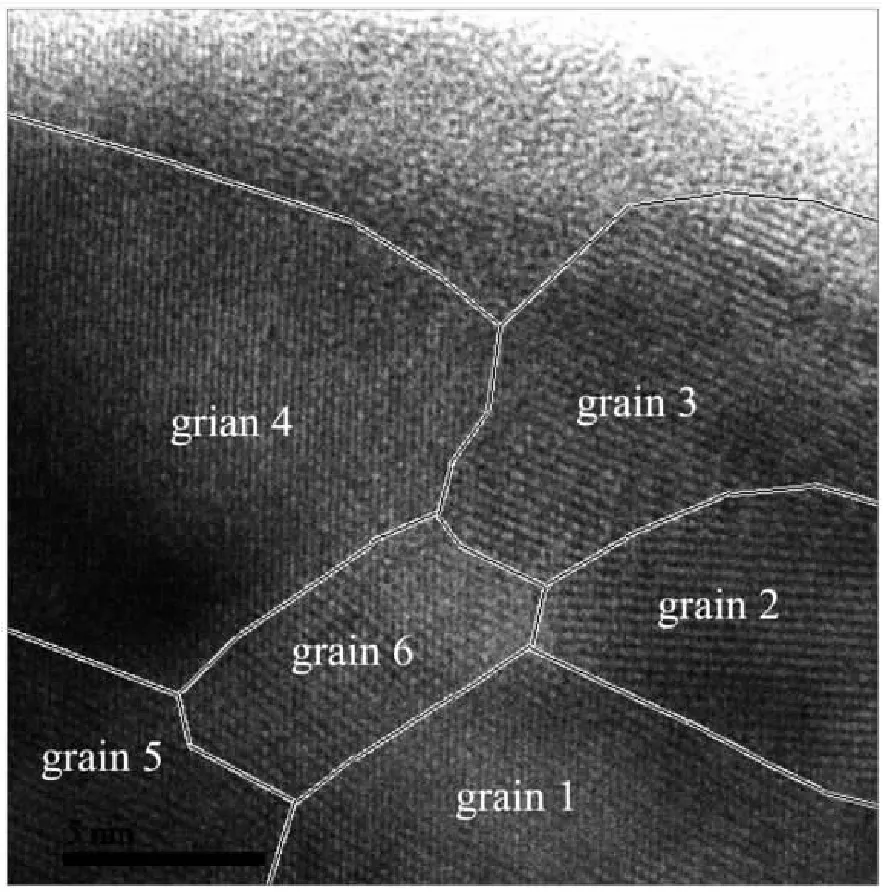

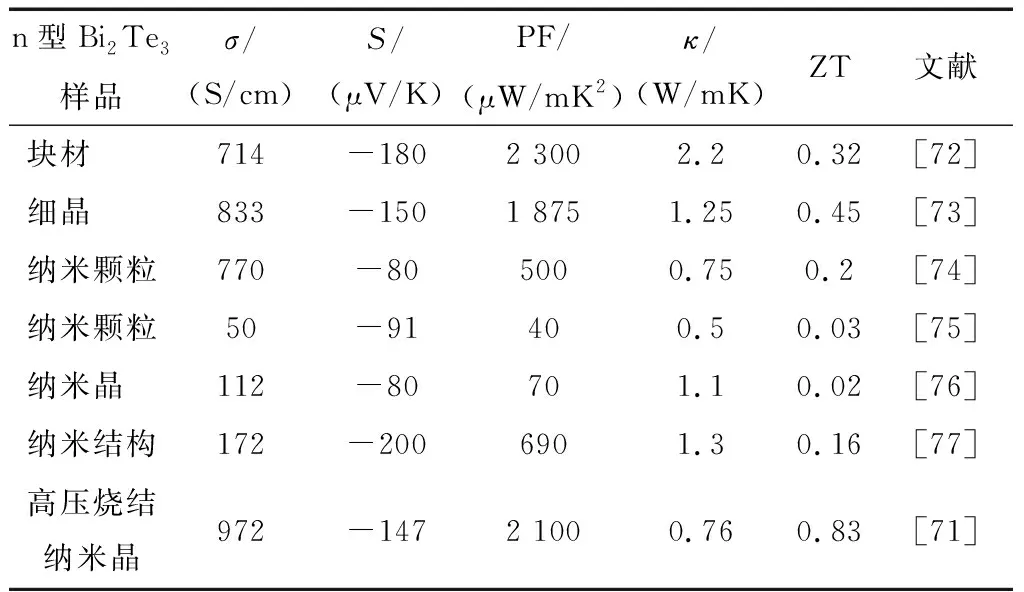

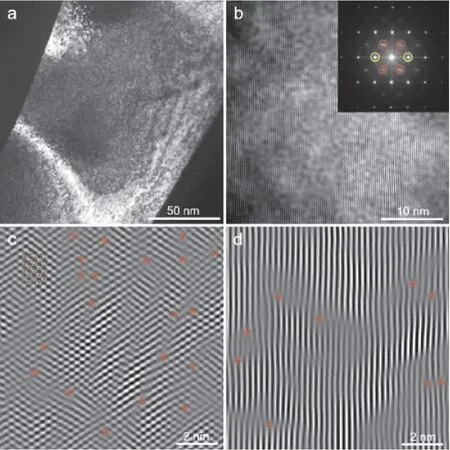

Bi2Te3基化合物是室温区热电材料,也是目前最为成熟的商用热电材料。Bi2Te3为层状结构,Bi层与Te层交替排列,形成了一个“五倍层”结构单元,如图2(b)所示,在每个“五倍层”中,Bi原子和Te原子间为强的离子-共价键结合,而在2个相邻的“五倍层”间,Te原子以弱的范德华力结合。正因如此,Bi2Te3易发生解理,具有很强的各向异性。Bi2Te3具有较大的塞贝克系数和较低的热导率,将Bi2Te3体系纳米结构化可以进一步提高其热电性能[13]。以热电材料Bi2Te3的纳米晶粉体为研究对象,探索了高压烧结过程中Bi2Te3纳米晶粒的结构变化规律及由此产生的对块材热电性能的影响[71]。将球磨所得的Bi2Te3纳米晶粒(平均尺寸15 nm)在不同压力下进行高压烧结,其中2 GPa压力下烧结的样品显示了最好的热电性能,其ZT值在整个测量温区都高于0.8,最大值超过1。与常压下的热压烧结、放电等离子烧结技术相比,高压可以显著降低原子的扩散,抑制晶粒长大,从而获得更加细化的显微组织结构。合适的高压条件有助于形成致密的块体,从而维持材料良好的电输运性能并提高材料的机械加工性能,同时还可以有效抑制晶粒的长大,维持材料内部的大量晶界以加强对声子的散射,进一步降低材料的热导率,提高材料的热电性能。该研究显示了采用高压烧结技术制备热电材料纳米晶块材的独特优势。图5为2 GPa压力下烧结的纳米结构Bi2Te3块材的高分辨透射电镜(HRTEM)图,样品中纳米晶随机取向且紧密接触。这种致密烧结的高密度晶界增强了对声子的散射,还有利于载流子的输运。表1列出了不同方法制备的纳米晶Bi2Te3块材的室温热电性能。与其他方法相比,高压烧结的纳米晶Bi2Te3块材不仅保持了低热导率,而且显示了突出的电输运性能。

图5 2 GPa压力下烧结的纳米晶Bi2Te3样品的HRTEM图[71]

n型Bi2Te3样品σ/(S/cm)S/(μV/K)PF/(μW/mK2)κ/(W/mK)ZT文献块材 714-1802 3002.20.32[72]细晶 833-1501 8751.250.45[73]纳米颗粒770-805000.750.2[74]纳米颗粒50-91400.50.03[75]纳米晶 112-80701.10.02[76]纳米结构172-2006901.30.16[77]高压烧结纳米晶972-1472 1000.760.83[71]

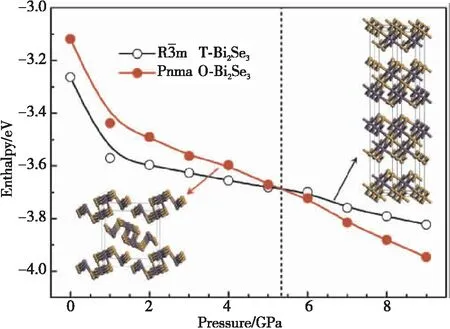

图6 Bi2Se3的相和Pnma相的形成焓随压力的变化规律[78]

3.3 PbTe基热电材料

PbTe是一类工作于中温区的优异的热电材料,其研究历史可追溯于上世纪60年代,且应用于多项NASA的航天任务[79-80]。PbTe结构简单,为NaCl型面心立方结构,如图2(c)所示。PbTe熔点较高,约为1 197 K,禁带宽度为0.33 eV,易于通过掺杂制备成p型或n型材料。PbTe的价带由轻空穴带(L)和重空穴带(∑) 2种能带组成,重空穴带的能量比轻空穴带的能量低0.2 eV[81]。在低温或在较低载流子浓度时,PbTe的电输运主要由轻空穴带主导,随温度增加或载流子浓度提高,轻/重空穴带间的能量差逐渐减小,重空穴带的贡献逐渐增大。PbTe独特的双价带结构能够有效调节塞贝克系数,从而取得较大功率因子,这也是p型PbTe的热电性能高于n型PbTe的重要原因。

2002年,Zhu等采用高压法合成了PbTe,发现随着合成压力从常压增加到3.2 GPa,PbTe的电阻率显著下降[82]。现阶段,高压合成n型掺杂PbTe材料的工作已有报道[83-84],而高压合成p型掺杂PbTe材料的工作还很少。李洪涛等采用高压法制备了Te过量的p型PbTe[85],但受限于Te在PbTe中的固溶度,载流子浓度没有得到充分的优化,ZT值也只有0.21。过去的研究表明,带有一个价电子的Na元素对PbTe来说是行之有效的p型掺杂剂[86-88],但Na在PbTe中较低的固溶度(1.4%左右)却限制了载流子浓度的调控范围[80, 89]。文献[90]采用高压合成方法制备了Na掺杂的PbTe块材,系统地研究了高压下Na的掺杂行为及对材料热电性能的影响。分析显示,Na0.03Pb0.97Te(名义计量比)样品中Na的实际掺杂量为2.7%,几乎是常压下Na在PbTe中固溶度的2倍。得益于此,该样品的载流子浓度增加到3.2×1020cm-3,远高于常压条件下制备的Na掺杂PbTe材料[15, 86, 91]。显著增加的载流子占据重空穴带,进一步优化了材料的塞贝克系数。该样品的功率因子在室温就达到了1 500 μW/mK2,500 K时更增至2 900 μW/mK2,优于常压制备的Na掺杂PbTe样品。高压合成的Na0.03Pb0.97Te样品热导率也很低。显微结构分析表明,样品中存在大量的晶格畸变和位错,如图7所示。这些位错及晶格畸变与Na掺杂引起的点缺陷一起,可以更有效地散射声子,降低晶格热导率。得益于高压下Na掺杂量的提高及丰富的显微结构,Na0.03Pb0.97Te样品的热电优值提高至1.7,这在单元素掺杂的PbTe中是非常突出的[90]。相比常压法动辄数十小时的样品制备周期,高压法在几个小时内就可完成样品的制备,高压还可有效促进掺杂过程,提高掺杂物的固溶度,从而优化电输运性能。另外,高压还能够在材料中形成大量位错,进而降低晶格热导率,最终实现ZT值的有效提升。

注:a) Na0.03Pb0.97Te的透射电镜暗场像,显示出高密度位错和晶格畸变;b) 沿a中晶粒[110]带轴的HRTEM图,插图给出了对应的快速傅里叶变换(FFT)花样,在FFT中,{111}衍射斑点(红色圆圈)发生劈裂;c) 来自{111}衍射斑点的IFFT图,高密度位错(⊥)和晶格畸变清晰可见;d) 来自{002}衍射斑点(b中黄色圆圈)的IFFT图[90]。

图7 晶格畸变和位错

3.4 Mg2Si热电材料

Mg2Si化合物是一类很有前景的中温区热电材料。Mg和Si在地球上含量丰富,且无毒、便宜、环境友好。Mg2Si具有反萤石结构,Si占据立方单胞的面心立方位置,Mg占据单胞中的8个四面体中心位置,如图2(d)所示。Mg2Si有良好的电输运性能,但热导率也较高(室温为6~8 W/mK),为满足热电应用要求,需要进一步降低其晶格热导率。此外,常压下制备Mg2Si基热电材料也存在一些难题。Mg的熔点(923 K)远低于Si的熔点(1 687 K),并且Mg易氧化和挥发。Mg含量的控制是常压制备Mg2Si过程中必须要应对的问题,会直接影响Mg2Si基材料的热电性能。例如少量的MgO杂质可以将Mg2Si的热电性能降低30%[92]。高压下封闭的合成环境可以较好地解决Mg氧化和挥发问题。理论研究预测,压力还可以促进间隙Mg的形成[93]。这些间隙Mg原子可以提供电子并散射声子,有利于进一步提高材料的热电性能。

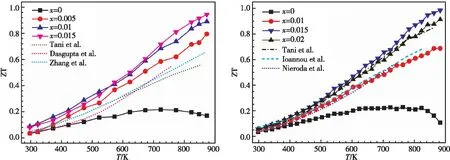

采用高压合成方法结合SPS烧结,相继制备了Sb、Bi掺杂的Mg2Si化合物[94, 95]。为了防止样品制备过程中可能出现的Mg损失,原料中Mg稍稍过量。成分分析表明,合成前后Mg含量基本保持不变,没有出现明显的氧化和挥发。获得的样品都是高度致密化的单相材料。以Sb掺杂的Mg2Si为例[94],Sb的掺杂引入了更多的电子,而过量的Mg占据了Mg2Si的晶格间隙位置,同样也提供电子,整个体系的载流子浓度进一步提高。Mg2Si0.985Sb0.015样品的载流子浓度达到2.35×1020cm-3,显著高于常压下制备的样品[96-98]。并且载流子浓度的提高并没有影响材料的迁移率,使得样品的电输运性能在掺杂以后得到极大的优化。Mg2Si0.985Sb0.015样品的功率因子最高达到3 300 μW/mK2,明显优于常压下制备的样品。Sb取代Si形成点缺陷能够有效散射声子,间隙Mg同样也能够散射声子。Mg2Si0.985Sb0.015的晶格热导率在700 K以上降至1.0 W/mK,也低于常压环境下合成的类似样品。两者相结合,Mg2Si0.985Sb0.015样品的ZT值最高达到0.94,优于常压下合成的样品[96-98]。高压合成的Bi掺杂Mg2Si化合物与常压下合成的样品相比,热电性能也有类似的提升[95, 99-101]。图8示出了高压合成的Sb、Bi掺杂Mg2Si样品与代表性的常压合成样品的热电优值。

(a)Mg2Si1-xSbx的热电优值[94] (b)Mg2Si1-xBix的热电优值[95]

4 总结与展望

高压合成方法除用于上述热电材料体系的制备之外,还用于制备其他一些热电材料体系,例如SnSe[102]、A8MxGe46-x笼状结构热电材料[103]、half-Heusler合金等,表现出良好的普适性。值得指出的是,热电材料高压合成过程中使用的温压条件(1 000 K,1~4 GPa)在工业大批量生产中已经可以实现[104],这也为其商业化应用提供了条件。高压技术在热电材料的制备中具有很多独特的优势。与通常的常压合成方法相比,高压合成工艺简单,能够在较短的时间、较低的反应温度下完成样品的合成;能够有效拓展材料的相空间,提高元素的填充分数或掺杂剂量,在更宽的范围内调控热电材料的电输运性能;高压的实施还有助于材料的细化、引入大量的晶格畸变和位错,增强对声子的散射,降低晶格热导率。

热电材料的研究现在进入到了一个关键阶段。到目前为止,人们追求的重点是提高热电材料的热电优值,主要通过降低材料的热导率来实现。从实际应用的角度来说,理想的热电材料应该具有高的功率因子及适度的热导率:高的功率因子可以保证制备的热电器件具有较大的输出功率从而满足实际需求;适度的热导率则有助于提高器件的使用寿命。因此,优秀的、满足实际需求的热电材料不仅仅是要求高的热电优值。高压技术的独特优势为探索提高功率因子的有效途径提供了有力的工具,包括寻找新的热电材料体系;借助高压对材料的显微结构细化,增强能量过滤效应进而提升现有材料的塞贝克系数、降低热导率等。我们有理由相信,高压技术在未来的热电研究中必将发挥越来越大的作用。

特约作者介绍

徐波(1971—),男,安徽六安人,1994年本科毕业于中国科学技术大学近代物理系,2002年获美国内布拉斯加林肯大学博士学位。国家科技奖励评审专家、国家自然科学基金项目评审专家、教育部学位论文评审专家、中国晶体学会极端条件晶体材料专业委员会委员。

主持多项国家级、省部级科研项目,在纳米孪晶极硬材料合成、材料力学性能微观模型构建、新型亚稳材料预测与截获等研究中取得了一系列重要的成果,研究成果被国内外相关研究领域广泛关注。在Nature、Phys. Rev. Lett.、Proc. Natl. Acad. Sci.、J. Am. Chem. Soc.、Annu. Rev. Mater. Res.、Adv. Mater.、Acta Mater.等国际知名学术刊物上发表SCI论文160余篇,SCI他引超过2000次。2013年获河北省杰出青年科学基金,2014年教育部长江学者特聘教授,2015年获国家杰出青年科学基金资助,2017年新世纪百千万人才工程国家级人选。