低温氮化316奥氏体不锈钢在H2S环境下的静态腐蚀行为

于少强,王 均,范洪远,张向峰

(四川大学制造科学与工程学院, 四川 成都 610065)

奥氏体不锈钢具有优良的耐腐蚀性能、机械加工性能以及在低温状况下韧性良好等特点,在油气田等化工工业生产中得到了广泛的应用。在酸性工况下,奥氏体不锈钢的需求量很大,生产量达到不锈钢总产量的50%以上[1-2]。但油气田工业常要求零部件在含有H2S的酸性环境中服役,在H2S溶于水后,水溶液为酸性且腐蚀性较强,使得材料易发生全面腐蚀、点蚀和应力腐蚀开裂,如果水溶液中有Cl-存在那么对材料的腐蚀破坏会更大。钢材长期处于H2S环境中,腐蚀介质会对材料造成破坏并形成腐蚀产物FeS,而且腐蚀环境中合成的氢会侵蚀钢材,导致材料发生应力腐蚀开裂(SCC)和氢致开裂(HIC)[3],使得材料在早期使用过程中引发破坏而失效,造成重大安全事故,对油气田的生产制造构成重大威胁。

奥氏体不锈钢的耐腐蚀能力十分优良,但表面硬度低、耐磨损性差,作为重要零件常在具有一定载荷和磨损环境下应用,受到了极大的挑战;因此,为了保证奥氏体不锈钢在油气田环境下可以正常使用,研究人员都致力于在保证良好耐腐蚀性能的前提下提高其耐磨损性能和强度。由于固态相无同素异构转变[4],目前使用最广泛的表面处理技术就是氮化处理。氮化处理的主要方式有气体法、离子法和液体法。因气体氮化中气体氛围在工业应用中不易控制,离子氮化成本过高,目前工业上趋向于使用低温液体渗氮技术[5]。通过低温液体表面处理技术,使得奥氏体不锈钢表面获得一层具有良好性能的扩展奥氏体层(S-相)。这层组织能够提升不锈钢表层的强度、耐磨性和耐蚀性,特别是在酸性环境下能够生成稳定的钝化膜,阻止酸性介质的进一步浸入,防止材料在H2S工况下迅速被腐蚀,延长工业构件在使用中的寿命[6]。

1 试验材料与方法

实验用基体材料选取广泛使用的316奥氏体不锈钢。式样尺寸为30 mm×15 mm×2 mm,其化学成分如表1所示。式样用四川大学自主研发的低温盐浴氮化技术进行氮化处理[7],氮化工艺为430 ℃,8 h。

根据国际H2S腐蚀标准NACE TM0177—2005,将316奥氏体不锈钢在H2S环境下进行静态挂片腐蚀实验。实验所用溶液为:体积分数0.5 %的冰醋酸,质量浓度为770 mg/L的 H2S。实验温度为40 ℃,实验周期为30 d。静态腐蚀结束后,对比氮化及未氮化处理的式样,测试其腐蚀失重、表面形貌、腐蚀产物,并研究其腐蚀机制。用X’Pert Software X线衍射仪(XRD)对静态腐蚀处理前后的式样进行物相分析;用JSM-7500F型扫描电镜(SEM)检测静态腐蚀后316不锈钢的组织结构;用精确度为0.01 mg的分析天平测试材料的腐蚀失重;用SHIMADZU-1720型的EPMA电子探针扫描式样截面从表面到基体的元素含量变化。

表1 316奥氏体不锈钢的化学成分(质量分数/%)

2 实验结果与分析

2.1 截面组织形貌及腐蚀失重

图1是316奥氏体不锈钢经过低温液体表面氮化及未氮化的式样在H2S环境下腐蚀30 d后的截面形貌。如图1(a)所示,在低温氮化处理后,奥氏体不锈钢表面形成一层含氮过饱和扩展奥氏体层(S-相),厚度约为12 μm。在H2S腐蚀介质中,扩展奥氏体表面会受到腐蚀介质H+、HS-和S2-等的攻击破坏。虽然S-相可以对不锈钢表面起到保护作用,但其中仍存在许多晶体缺陷、位错和残余应力。一旦材料表面中的S-相出现破损,腐蚀介质就会沿材料破坏位置向基体渗透,进一步加剧基体破坏;因此材料表面会出现S-相被破坏穿透的现象。

如图1(b)所示,由于缺少S-相的保护作用,未氮化式样表面发生严重的腐蚀破坏,腐蚀介质沿着开裂处不断向内扩展造成基体内部破坏失效,腐蚀后的材料表面形成了一层具有均匀厚度的腐蚀产物膜。图1(c)为未氮化式样在H2S环境中腐蚀后,基体内部发生了腐蚀开裂现象。这是因为腐蚀介质H+会在材料缺陷处聚集并沿着破损处向材料内部扩散,在材料内部形成微裂纹,使得材料的塑性降低。当裂纹尖端氢浓度和内应力达到临界值时,微裂纹扩展直至连接在一起最终形成大的宏观开裂,这样更有利于腐蚀介质的运动渗透,最终导致材料破坏断裂[8]。

图2为氮化及未氮化式样在H2S环境中腐蚀后的失重情况。在H2S环境中腐蚀30 d 后,式样表面的腐蚀产物按国际标准NACE MR 0175/ISO 15156-1—2001去除,再用分析天平测量腐蚀失重情况。由图1、图2可知,氮化式样腐蚀后相较于腐蚀前失重为234.2 mg,未氮化式样腐蚀失重354.7 mg;因此氮化处理后材料的腐蚀程度大大减轻,抗H2S腐蚀性能提升了34%,说明低温氮化显著提高了316奥氏体不锈钢在H2S环境下的抗腐蚀性能。

注:(a)氮化处理;(b)、(c)未处理。

图1 式样在H2S环境中腐蚀30 d后的截面组织形貌

图2 低温氮化处理和未处理式样

2.2 XRD

316奥氏体不锈钢经430 ℃、8 h低温氮化及未氮化式样在H2S环境中腐蚀30 d后的XRD衍射图如图3所示。与未氮化式样相比,低温氮化处理后式样的衍射峰出现明显向低角度偏移的现象。这是由于在低温液体氮化过程中,溶液中的活性氮原子在浓度梯度压力的作用下向奥氏体基体扩散,造成奥氏体晶格畸变,晶面间距d增大,因而造成衍射峰向低角度移动[9]。

在H2S环境中腐蚀后,低温氮化式样表面主要为氮化后的S相衍射峰,说明腐蚀后式样表面的S-相仍然存在,对基体起到了一定的保护作用,但氮化式样表面局部会受到H2S的腐蚀;因此,会产生H2S的腐蚀产物FeS,以及在氧气存在的情况下发生进一步氧化反应形成FeSO4。对于未氮化式样,表面生成的腐蚀产物主要为FeS和FeSO4。由图3可知,相比较而言,未氮化式样表面的腐蚀产物峰较强,是因为未氮化式样表面发生了全面腐蚀,形成了一层相对较厚的腐蚀产物膜。氮化处理后表面腐蚀较轻,主要发生局部腐蚀破坏,所以腐蚀产物相对较少,因而衍射峰较弱。

图3 低温氮化处理和未氮化处理的奥氏体不锈钢

2.3 表面形貌

图4为316奥氏体不锈钢氮化及未氮化式样在H2S环境中腐蚀后的表面形貌。图4(a)所示为氮化式样,氮化处理后式样表面能够获得一层含氮过饱和的扩展奥氏体层(S-相),式样表面相对平整,腐蚀产物较少。放大后可以看到式样表面具有开裂现象,腐蚀介质会沿着开裂缝隙浸入到材料内部,引发材料基体的进一步破坏。未氮化式样如图4(b)所示,表面较粗糙,有较厚的腐蚀产物累积。因为未氮化式样表面不具有保护性,腐蚀介质会沿着首先破裂的位置不断向基体内部扩散,直至材料表面被完全破坏。

为了更能体现出式样表面腐蚀情况,在利用缓蚀剂去除腐蚀产物膜之后,观察腐蚀介质对基体的破坏程度。如图4(c)所示,氮化式样表面相对平坦,但放大之后,样品表面沿晶界方向发生了严重腐蚀。这是因为材料在晶界处有许多缺陷,原子排列不整,有许多空位、位错和键变形,容易引起杂质原子偏聚,因而晶界易受到腐蚀介质的腐蚀破坏[10]。图4(d)所示为未氮化式样表面发生了严重的腐蚀破坏,材料局部发生了严重的点蚀破坏。这是因为一方面材料在腐蚀环境中形成原电池,基体作为阳极不断受到侵蚀;另一方面腐蚀介质特别是H+体积很小,具有极强的穿透能力,能够沿着腐蚀破坏的裂缝不断向基体内部移动,在基体内部不断聚集,最终在材料内部形成压力直至产生裂纹。

注:(a)氮化;(b)未处理;(c)氮化去除腐蚀产物膜;(d)未处理去除腐蚀产物膜。

图4 不锈钢式样腐蚀后的表面扫描形貌

2.4 EPMA

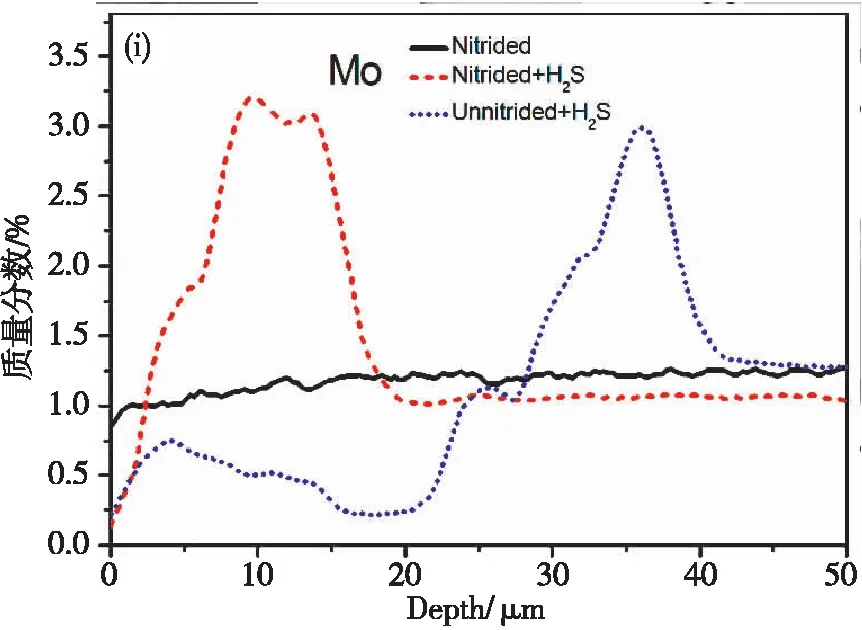

图5为使用电子探针(EPMA)分析氮化及未氮化的316奥氏体不锈钢在H2S环境中腐蚀后的截面波普元素N、S、O、Cr、Fe、Ni、Mo的线扫描。对比相同元素在不同处理式样中的元素变化规律不难发现,氮原子的分布发生了明显变化。低温氮化后材料的表面形成一层扩展奥氏体层,该层中大量的活性氮原子溶解在奥氏体晶格中,引起材料晶格畸变[11];因此N的含量相对较高,且含量变化与氮化层的截面厚度相一致。S元素的变化如图5(d)所示,未腐蚀的氮化式样表面没有腐蚀产物,因此未发现元素S。氮化及未氮化式样腐蚀后表面形成一层腐蚀产物膜,因此S在表面的含量相对较高。这一层主要为S与金属形成的腐蚀产物FeS。如图5(a)、5(b)所示,选择的线扫描位置与S元素的变化规律相一致,式样被腐蚀后腐蚀膜中的S元素含量将会升高。元素O的变化与S的变化相似,由于未氮化式样的腐蚀产物膜比较厚,所以相对于氮化式样而言,O元素扩散深度较大,含量也较高。可以形成良好的腐蚀钝化膜的元素Cr元素含量也发生了变化,氮化未腐蚀的式样截面Cr元素质量分数维持在15%左右,但腐蚀后式样表面Cr元素均被消耗;因此,腐蚀层中Cr元素含量相较于基体会降低。Fe元素的含量变化与Cr相似,未渗氮式样表面在H2S环境中发生腐蚀,表面为一层腐蚀产物膜;因此,式样表面Fe元素含量没有基体高。腐蚀层中Ni和Mo元素的含量都显著升高,这是因为在式样表面生成了Ni和Mo的钝化膜NiO3、Ni(OH)2和MoO3等保护基体免受腐蚀,所以腐蚀产物中的Ni和Mo的元素有升高的现象。

注:(a)氮化试样;(b)未氮化;(c)N元素;(d)S元素;(e)O元素;(f)Cr元素;(g)Fe元素;(h)Ni元素;(i)Mo元素。

图5 不同处理式样在H2S腐蚀环境下的EPMA结果

3 结论

1)316奥氏体不锈钢经过低温液体表面氮化处理后,表面会形成一层含氮过饱和的扩展奥氏体层(S-phase)。在H2S腐蚀介质中,S-相能够阻止腐蚀介质破坏氮化式样表面。未氮化式样表面由于缺少S-相的保护作用,腐蚀介质沿着开裂处不断向内扩展,在材料内部产生微裂纹,最终导致材料破坏断裂。

2)在H2S环境下腐蚀后,氮化式样相对于未氮化式样腐蚀程度大大减轻,抗H2S腐蚀性能提高了34%。氮化处理后材料表面形成的S-相能够改变材料表面局部腐蚀环境,保护金属基体,降低腐蚀速率。

校友作者介绍

王均(1976—),男,四川阆中人,西华大学材料科学与工程学院材料成型及控制工程专业1994级本科生。四川大学制造科学与工程学院教授、博士生导师。主持、参与完成国家级、省部级科研项目20余项。以第一作者发表论文100余篇,SCI收录40余篇。申请发明专利5项,授权发明专利3项。担任多种国内外期刊审稿人。