破碎泥质岩隧道滞后形变与衬砌刚度关系规律试验研究

冯冀蒙, 李洪涛, 张俊儒, *, 丁晓琦, 陈 政

(1. 西南交通大学土木工程学院, 四川 成都 610031; 2. 西南交通大学交通隧道工程教育部重点实验室, 四川 成都 610031)

0 引言

软弱围岩大变形一直是威胁隧道施工安全的重大问题,特别是在穿越高地应力、较大构造应力、浅埋偏压区域或软弱破碎围岩体时,这一问题显得尤为严重。孙洋等[1]认为地质条件是大变形发生的客观原因,以膨胀作用、软岩高地应力挤压作用和围岩松动变形作用为主,浅埋、偏压、围岩岩体软弱是隧道发生大变形的内部条件,而施工支护结构的强度不足以及施工方法的不合理是引起隧道大变形发生的直接原因。

对于围岩大变形的支护问题,文献[2-6]认为对于软弱围岩支护,不能一味地追求加强刚度,并总结出了“先柔后刚,先让后抗,柔让适度,稳定支护” 的支护原则。王建宇等[7]从围岩特征曲线出发,阐述了可让式支护原理,并说明了加大支护刚度、强调以支护的及时性为主要原则的“硬顶强支”支护方案是难以解决围岩大变形问题的。

王华牢等[8]采用数值计算方法,通过比较衬砌不同位置的内力和安全系数,得出衬砌厚度对衬砌安全性的影响。王勇[9]通过数值模拟分析认为随着二次衬砌厚度的增加,二次衬砌的内力均呈现出增加的趋势,由于二次衬砌的弯矩比轴力增加的幅度快,导致偏心影响系数出现减小的趋势,但厚度增加的影响大于极限轴力变化的影响,因此二次衬砌的安全系数变大。

目前的研究主要集中在施工开挖过程中的初期支护变形阶段,属于早期变形,即使进行了衬砌刚度的相应研究,也是基于弹塑性理论的研究,对整个破坏过程的研究较少。冯冀蒙等[10]通过室内模型进行了破坏的全过程试验,得出了衬砌刚度越大,衬砌出现开裂的时间越早,相对应进入塑性阶段的时间就越早,衬砌的极限承载力也就越小的结论。

由大量破碎泥质岩隧道的施工研究表明,进行了支护结构后,二次衬砌变形及开裂的的现象还时有发生,对于围岩的滞后变形研究,很多情况下是参照膨胀岩的机制及规律进行的。然而,泥质岩的变形很多情况下是受地下水影响产生的较为明显的强度损失,体积扩容现象并没有膨胀岩那么明显,因此需要分别对待。

本文基于破碎泥质岩遇水后产生滞后变形这一特点,通过室内模型试验,对不同厚度和强度衬砌的承载力进行测试,对衬砌的围岩压力、位移及内力数据进行分析,以期得出衬砌刚度和破碎泥质岩滞后变形的相互规律,为类似研究提供参考。

1 工程背景

小寨隧道为云桂铁路的重点工程,位于白腊寨至广南区间,为双线隧道,单面坡,隧道全长6 496 m,洞身最大埋深约263 m,最小埋深约11 m。施工过程中正洞DK412+495~DK412+540段出现了不同程度的初期支护变形、开裂及侵限,局部地段二次衬砌边墙及拱部出现环向裂缝,裂缝宽度为1~2 mm,局部二次衬砌有崩塌,现场照片如图1所示。

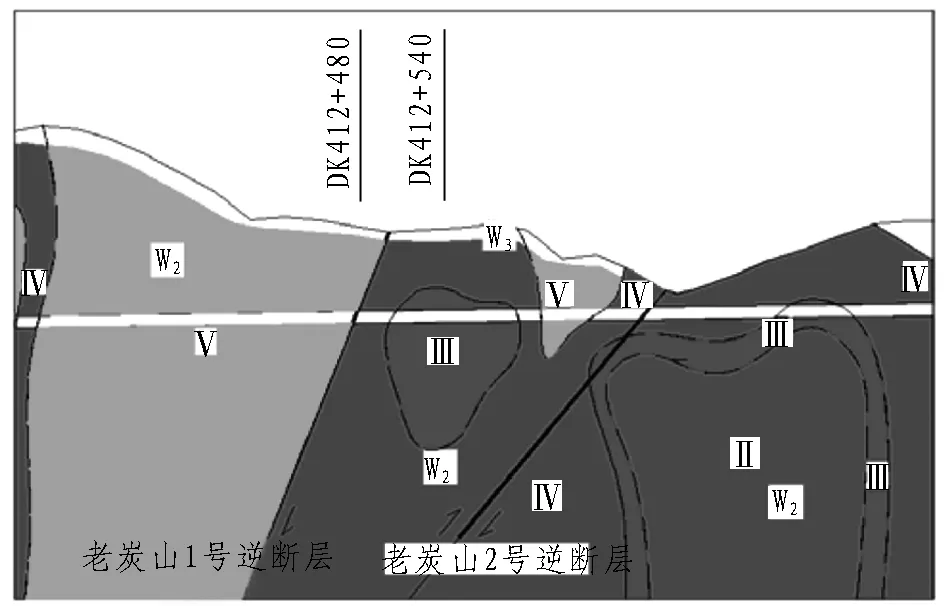

该区域的地质构造如图2所示。穿越泥盆系下统坡脚组泥质砂岩夹页岩,地层岩性以薄层状泥岩为主,岩质极软,强度低,开挖后变形大。受老炭山1号逆断层和老炭山2号逆断层的影响,构造应力明显,水平应力较竖向应力大。经现场测试,水平应力与竖向应力比为1.4∶1。采用加强支护,初期支护的主要支撑构件设计为工22 b型工字钢+30 cm喷射混凝土,二次衬砌设计为厚度60 cm钢筋混凝土。

初期支护封闭后,尽快施作二次衬砌,变形并未得到有效控制,开裂发展较快,变形持续时间较长,即出现了明显的滞后变形情况,对隧道结构整体的安全性带来了巨大的影响。经初步分析可知,初期支护的支护强度偏弱,而二次衬砌的刚度较大致其承载较大,超过了材料的极限强度而产生了开裂破坏。经过加强初期支护参数,采用I25b型钢钢架+30 cm厚喷射混凝土+环向间距为1 m的工18工字钢作为纵向连接,60 cm钢筋混凝土作为二次衬砌,变形得到了有效控制,二次衬砌的开裂情况也有较大的缓解,但是后期还是出现了一些裂缝,只是宽度较小,没有出现侵限的情况。

(a) 初期支护剥落钢架变形

(b) 二次衬砌开裂掉块

Fig. 1 Photos of deformation and cracking of tunnel lining

Ⅴ为极为破碎的区域; Ⅳ为破碎区域; Ⅲ为较破碎区域。

图2地质构造图

Fig. 2 Geological structure

目前对于大变形隧道的结构设计,在保证初期支护安全的情况下,普遍采用加强二次衬砌的方法,但是很多情况下变形并不是很快就出现的,较强的二次衬砌可能会因后期受力增加而提早出现破坏,因此合理的二次衬砌强度和刚度设计就显得尤为重要。

2 模型试验设计

2.1 模型试验方案台架选择

小寨隧道的水平应力较大,为了便于施加水平应力,选择卧式台架进行试验研究,如图3所示。

2.2 相似比与实验域的选取

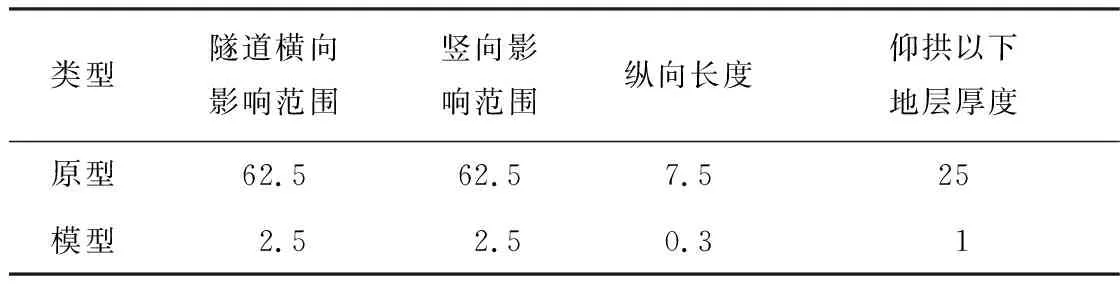

隧道开挖后对于山体围岩的影响范围,单侧横向是隧道尺寸的2~3倍。隧道原型尺寸中开挖高度是10.58 m,开挖宽度为14.02 m,横向影响范围为70~98 m。实验台架的尺寸为2 500 mm×2 500 mm×300 mm,按照比例尺寸越大越好的原则,采用相似比为1∶25,换算出隧道原型的横向影响范围为62.5 m,与实际情况差别不大,实验域的取值见表1。

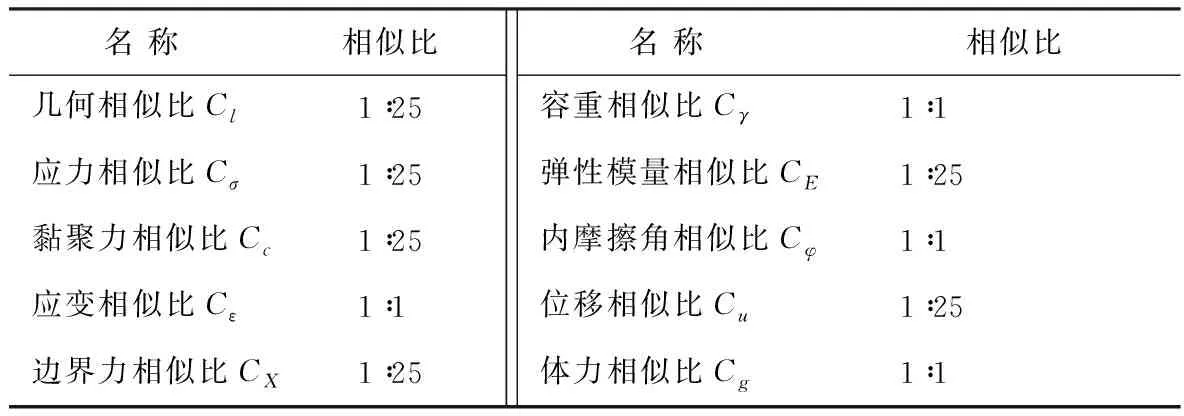

根据室内模型试验的基本原理和Buckingham的π定理[11]得到模型与原型的各种参数相似比,如表2所示。

表1 实验域取值Table 1 Experimental parameters m

表2 各种参数相似比Table 2 Similarity ratios of parameters

根据小寨隧道该区域的实际埋深(80~120 m)情况,取隧道埋深为100 m,竖向应力取土体的自重,土密度为2 000 kg/m3,水平应力和竖向应力的比值为1.4。经计算,竖向施加的力单侧为60 kN,平均到每个千斤顶的压力为30 kN;水平施加的力为84 kN,平均到每个千斤顶的压力为42 kN。

2.3 模型材料的选择

2.3.1 围岩材料

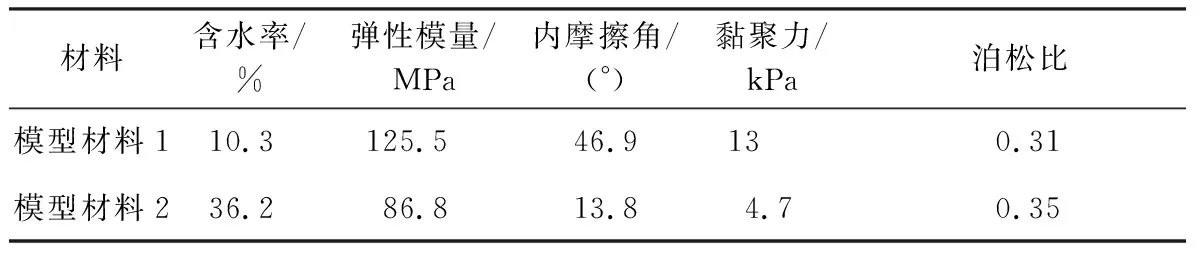

小寨隧道大变形区域的泥质岩整体为极破碎围岩,开挖后风化严重,同时,在地下水影响下,有明显的崩解现象,岩体自身强度损伤较为明显,整体上表现为弹性模量、内黏聚力和内摩擦角等力学指标的降低,这是造成围岩滞后形变的主要原因。为模拟破碎泥质岩的强度损失特性,试验中采用黏土和细沙按照质量比1∶1混合,开挖过程中通过注水的方式模拟岩体自身的强度损伤。围岩材料的力学参数见表3。由表3可知,围岩含水率的不同对材料的力学参数影响巨大,特别是黏聚力及内摩擦角随着含水率的上升有明显的下降。

表3 围岩材料力学参数Table 3 Mechanical parameters of surrounding rock materials

注: 围岩的弹性模量满足规范的要求[12]。

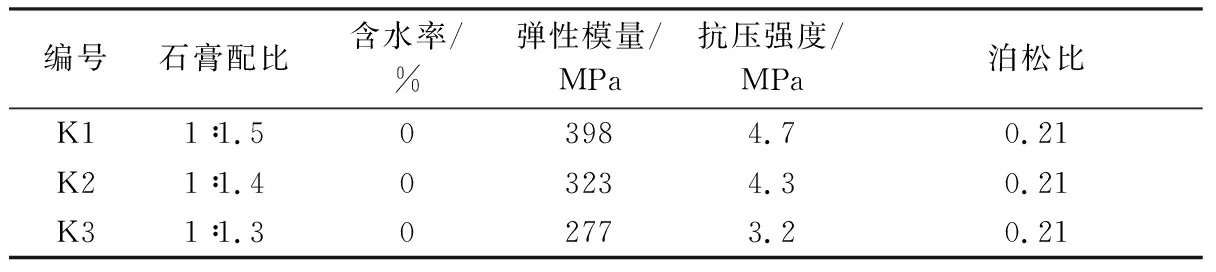

2.3.2 支护材料

衬砌和初期支护均采用石膏和水模拟,锚杆和钢架采用铝丝外表涂强力胶粘上细沙模拟。石膏力学参数见表4。

表4 石膏力学参数Table 4 Mechanical parameters of gypsum

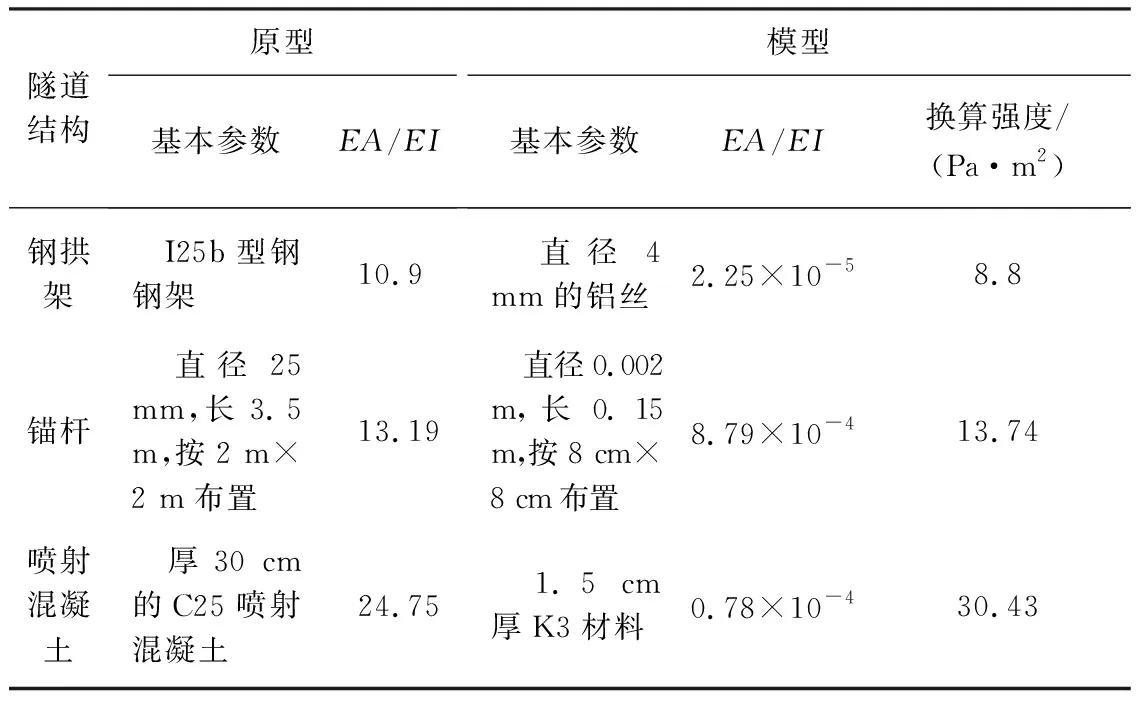

初期支护和二次衬砌作为压弯构件,为了体现其抗弯特性,采用刚度等效模拟;锚杆和钢架主要以受轴向力为主,采用强度等效模拟。隧道构件材料力学参数见表5。

表5 隧道构件材料力学参数Table 5 Mechanical parameters of tunnel components

注:E为弹性模量;A为截面面积;I为惯性矩;EA单位为MPa·m2;EI的单位为MPa·m4。下同。

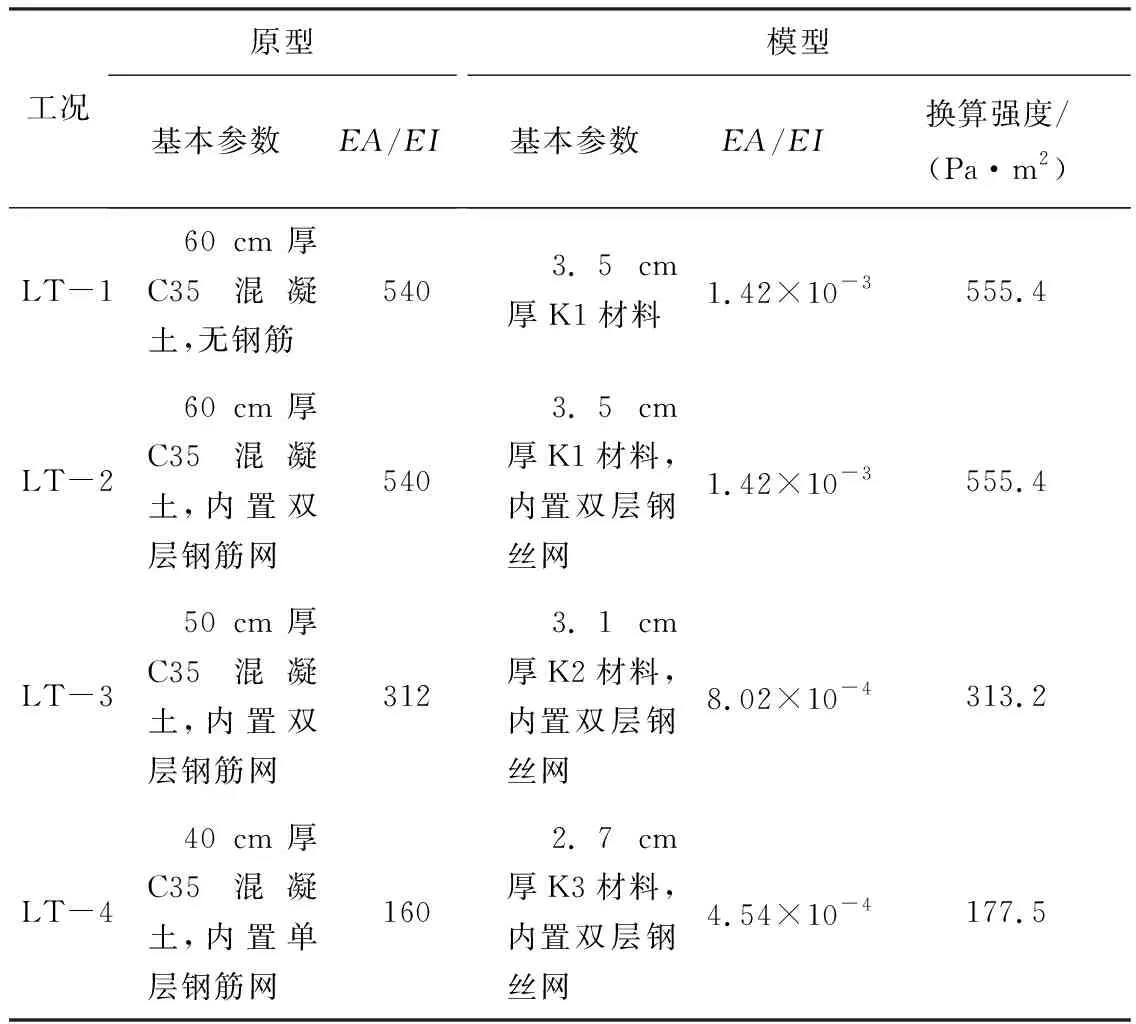

根据衬砌刚度及强度的不同,设置LT-1—LT-4 4种工况。每种工况的衬砌设计及模拟情况见表6。

表6每种工况的衬砌设计及模拟情况

Table 6 Lining design and simulation conditions of every construction case

工况原型基本参数EA/EI模型基本参数EA/EI换算强度/(Pa·m2)LT-1 60 cm厚C35混凝土,无钢筋540 3.5 cm厚K1材料1.42×10-3555.4LT-2 60 cm厚C35混凝土,内置双层钢筋网540 3.5 cm厚K1材料,内置双层钢丝网1.42×10-3555.4LT-3 50 cm厚C35混凝土,内置双层钢筋网312 3.1 cm厚K2材料,内置双层钢丝网8.02×10-4313.2LT-4 40 cm厚C35混凝土,内置单层钢筋网160 2.7 cm厚K3材料,内置双层钢丝网4.54×10-4177.5

2.4 测点布置

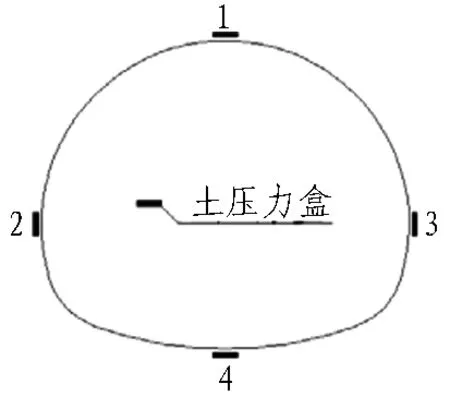

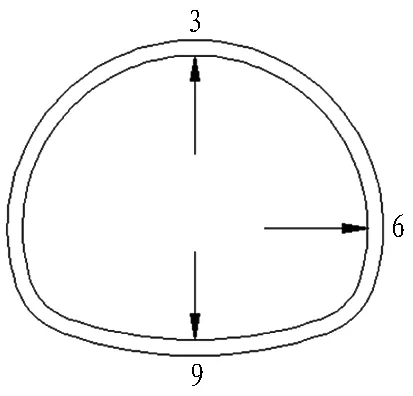

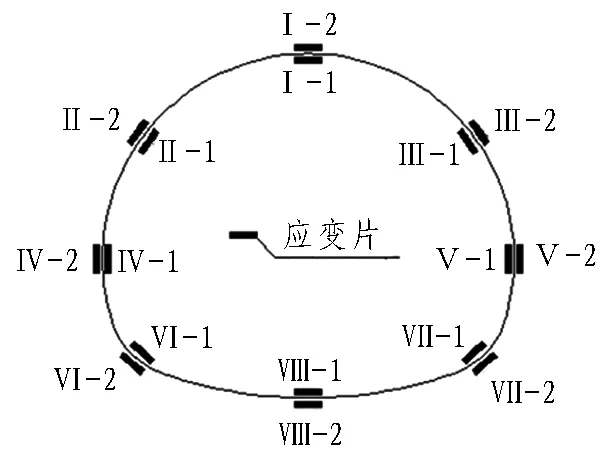

试验中主要的测试项目为围岩压力、衬砌位移及衬砌的内力。试验测点布置如图4所示。

(a) 围岩压力测点

(b) 衬砌位移测点

(c) 衬砌内力测点

2.5 试验步骤

1)全部填土压实,先加载水平荷载,然后再加载竖向荷载,待加载力达到设计值(竖向60 kN,水平84 kN)后,保持荷载1 d。然后进行后续的试验,在试验过程中,施加的压力保持恒定。

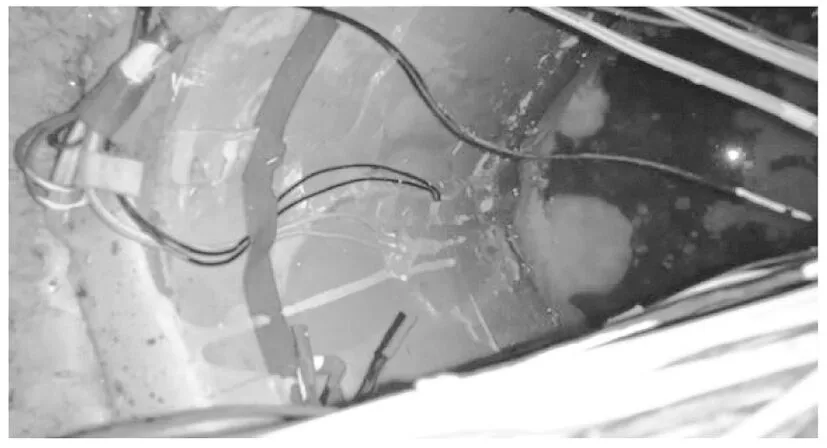

2)打开模型盖板,一边开挖一边支护,按横、纵间距为8 cm×8 cm打入锚杆,并安装好钢拱架,待初期支护完成后,用烤炉将初期支护烤干。

3)安装压力盒到相应的设计位置,进行二次衬砌支护,在不密实的地方注入石膏浆液,并在二次衬砌的拱顶、边墙和仰拱处安装好3、6、9号位移计。

4)通过加水,弱化围岩,记录模型的变化过程及各项数据,浇水量为10 L/h,从隧道拱顶、两侧边墙和仰拱同时进行。

3 模型试验结果分析

3.1 试验情况分析

从整体上来看,二次衬砌均出现了不同程度的开裂破坏,但是其破坏形态是有区别的,如图5所示。

(a) 工况LT-1仰拱部位开裂错位

(b) 工况LT-2墙脚部位鼓出及压裂破坏

(c) 工况LT-3墙脚部位压裂工况

(d) 工况LT-4 拱腰斜向裂缝

由图5可以看出: 工况LT-1中仰拱已经完全错位,背后的初期支护也出现了较大范围的破坏;工况LT-2中墙脚出现了开裂和挤出现象;工况LT-3中墙脚的裂缝明显小于工况LT-2中墙角的裂缝;工况LT-4中裂缝出现在拱腰部位;其他区域并没有发生破坏,工况LT-2—LT-4中初期支护未发生破坏。由此可以得出一些初步结论: 1)二次衬砌厚度越大,破坏越严重,衬砌厚度越小,破坏越轻微; 2)二次衬砌受力最容易破坏的部位是拱脚,拱部和仰拱次之; 3)拱部和仰拱都是向洞内变形,边墙是先向洞外变形,然后向洞内变形; 4)钢筋可有效延缓裂缝的进一步发展。

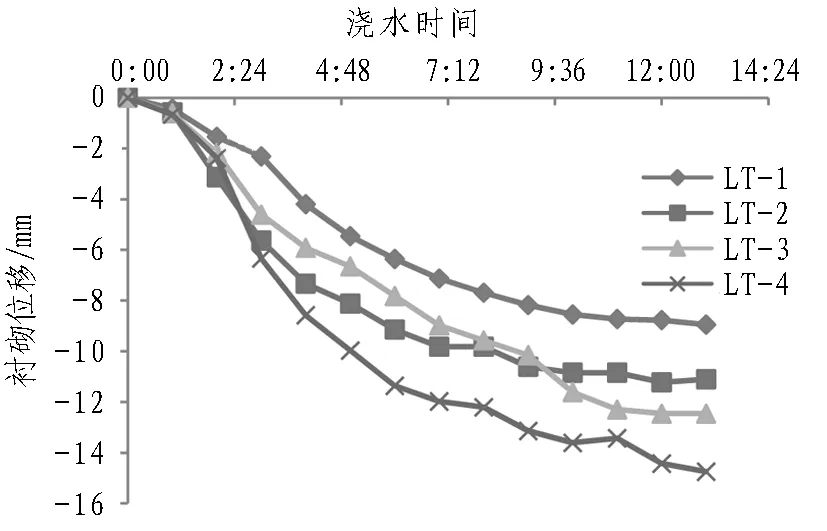

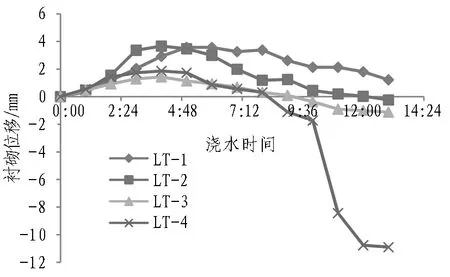

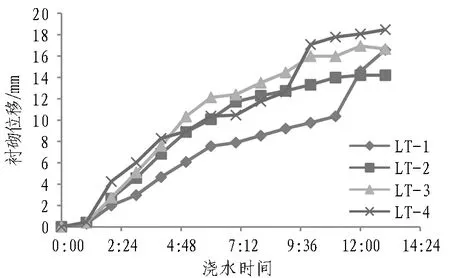

3.2 衬砌位移情况分析

二次衬砌位移随浇水时间的变化曲线如图6所示。

(a) 拱顶

(b) 边墙

(c) 仰拱

位移向洞内方向时为负。

图6二次衬砌位移随浇水时间的变化曲线

Fig. 6 Variation curves of secondary lining displacement with watering time

由图6得到如下结论:

1)工况LT-1中二次衬砌位移随时间的变化斜率最小,工况LT-2和工况LT-3的相差不大。由此可见,衬砌厚度越大,位移量越小,且钢筋的存在会影响变形量。

2)拱顶与仰拱的衬砌位移随着浇水时间一直在增加,边墙的衬砌位移随时间先增大后减小。拱部和仰拱衬砌均是向洞内变形,边墙衬砌是先向洞外变形,然后向洞内变形,主要是因为拱顶的荷载大于边墙荷载,拱顶向洞内位移较大,衬砌变形协调,边墙向洞外移动,随着拱顶和边墙荷载的增加,衬砌变形协调不能消除边墙荷载的作用,会呈现向洞内移动的趋势。

3)在图(b)中,衬砌厚度越大,边墙向洞内变形的时间也就越晚。

3.3 围岩压力

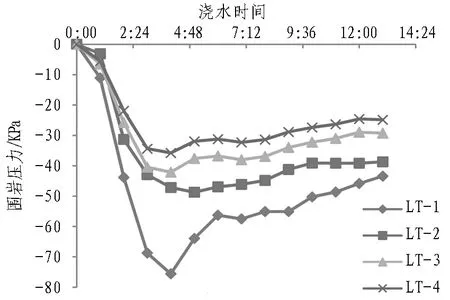

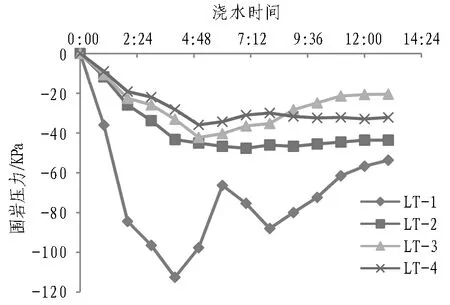

拱顶、边墙和仰拱部位围岩压力随浇水时间的变化曲线如图7所示。

(a) 拱顶

(b) 边墙

(c) 仰拱

Fig. 7 Variation curves of surrounding rock pressure with watering time

由图7可知:

1)拱顶、仰拱以及边墙衬砌的围岩压力并不随着浇水时间的增加而增加,当衬砌开裂时,围岩压力均突然减小。

2)对于拱顶的围岩压力变化曲线,工况LT- 1中初始斜率最大,工况LT- 2、LT-3 和 LT-4初始斜率差别不大,但由于衬砌厚度越大,开裂时间越晚,衬砌承受的围岩压力最大值增加。

3)衬砌厚度越大,其受到的围岩压力也就越大,特别是衬砌厚度为60 cm时(工况LT-1和工况LT-2),围岩压力要远远大于其他2个工况。从数值上来看,边墙的围岩压力要大于拱部和仰拱。

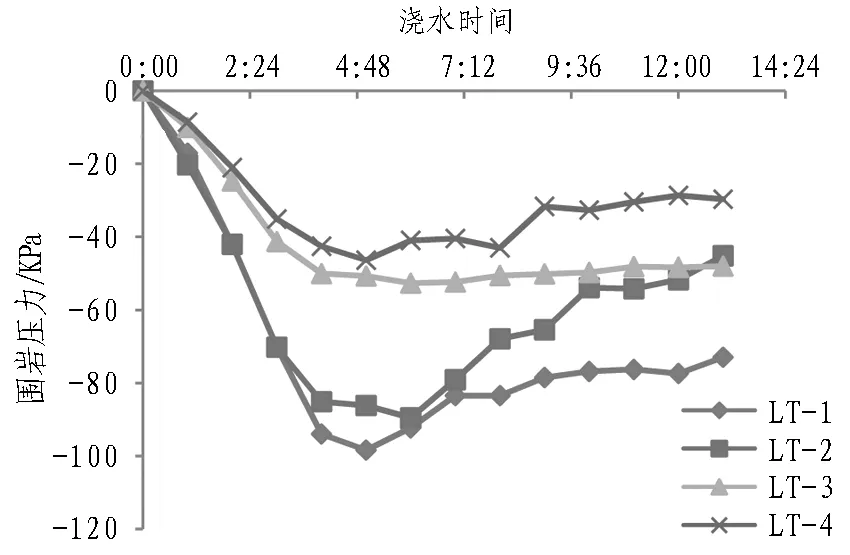

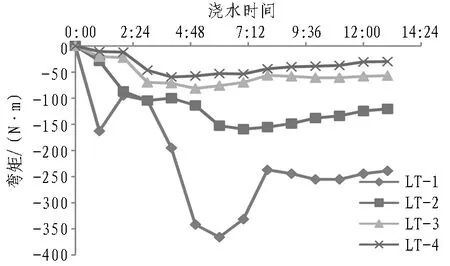

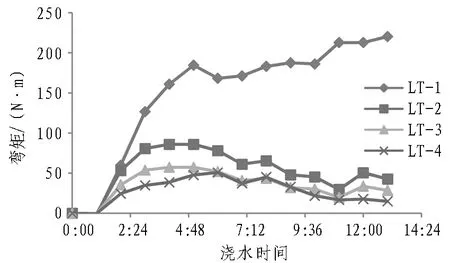

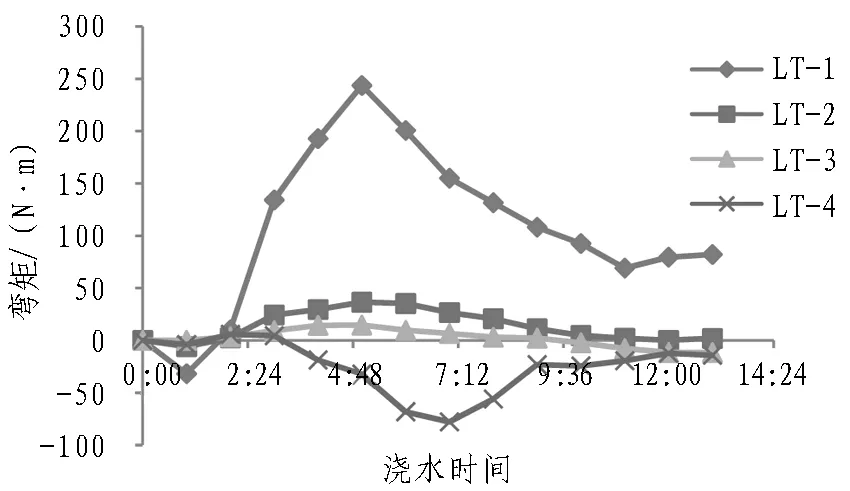

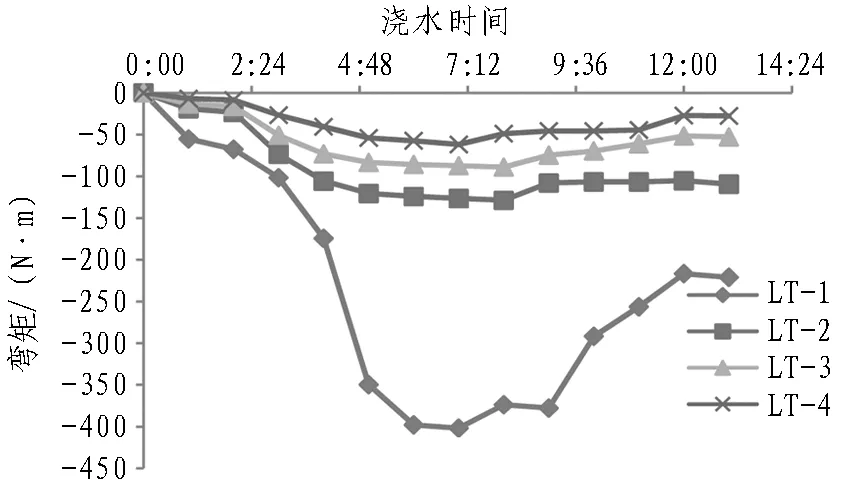

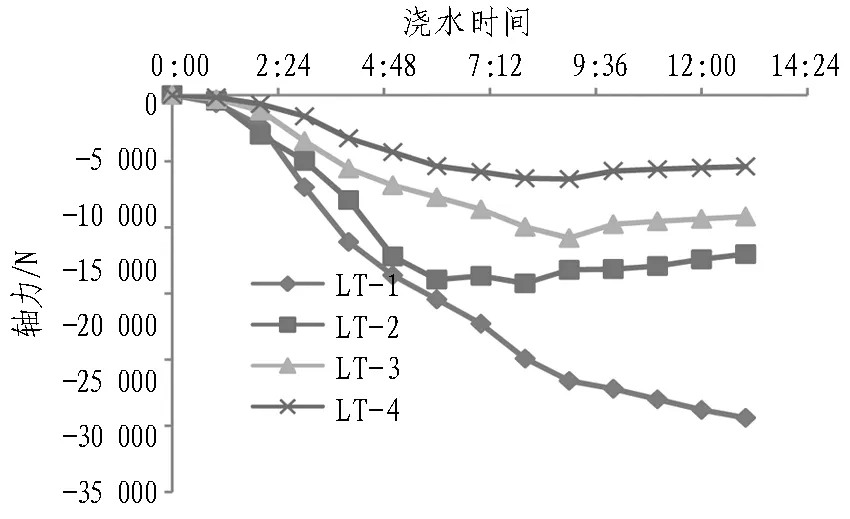

3.4 二次衬砌内力

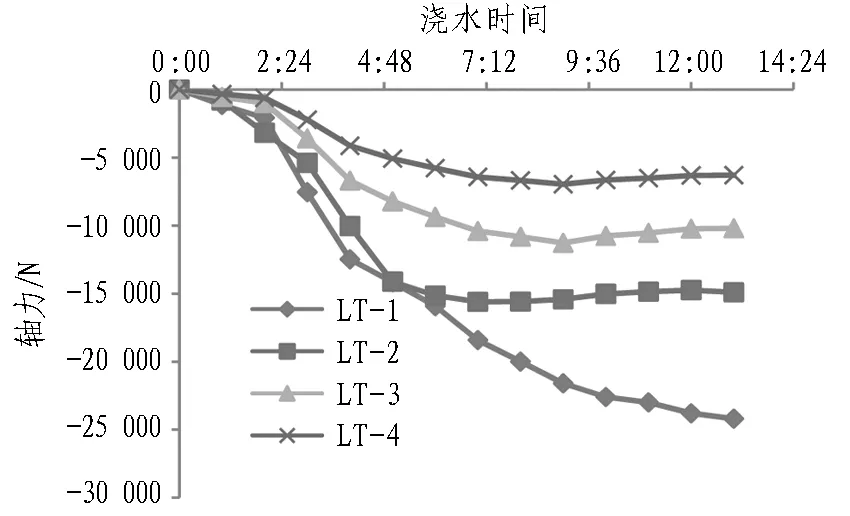

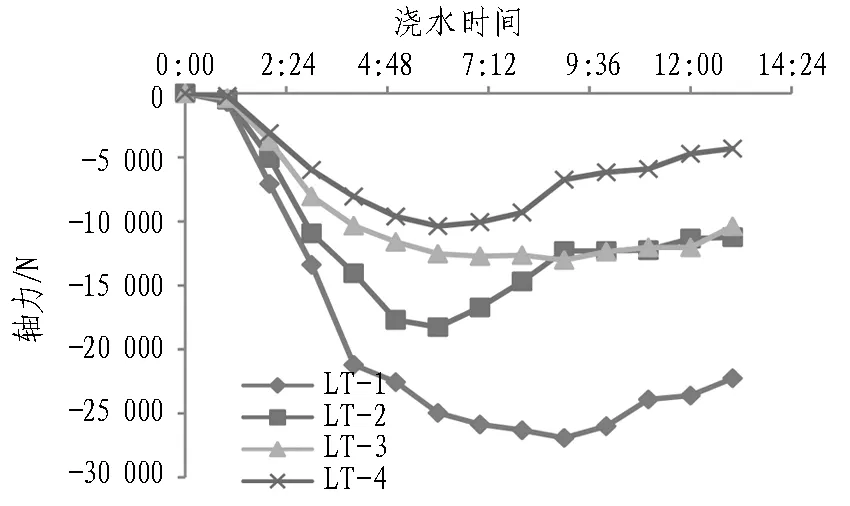

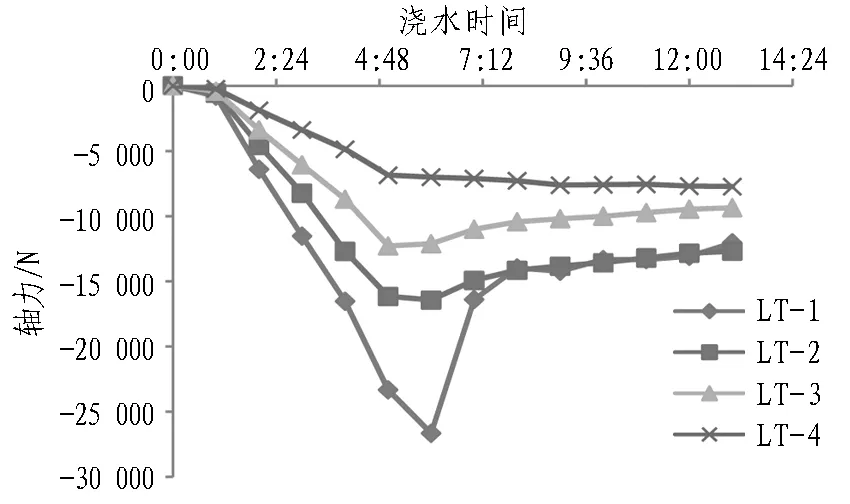

通过二次衬砌表面应力的测试分析,得到二次衬砌弯矩和轴力随浇水时间的变化曲线,分别如图8和图9所示。

(a) 拱顶

(b) 拱腰

(c) 边墙

(d) 仰拱

(a) 拱顶

(b) 拱腰

(c) 边墙

(d) 仰拱

由图8和图9可以看出:

1)轴力的变化趋势与围岩压力的变化趋势相差不大,衬砌厚度越大,轴力越大。

2)工况LT-1的轴力大于其他工况,工况LT-2稳定后的轴力值约为工况LT-1的50%,工况LT-3和工况LT-4轴力变化曲线差别不大。

3)边墙的轴力也存在着衬砌开裂引起内力变小的情况,边墙和仰拱破坏引起工况LT-3和工况LT-4内力明显减小。

4)随着衬砌厚度的增加,弯矩呈指数增加趋势;工况LT-1(衬砌厚度为60 cm)衬砌的整体弯矩要远远大于其他工况;衬砌开裂破坏后,其弯矩明显降低,主要是因为衬砌开裂后造成卸载,内力减小。

5)由工况LT-2、LT-3、LT-4可以看出,二次衬砌的内力呈现出稳定的变化规律,钢筋的存在有效抑制了变形的进一步发展。

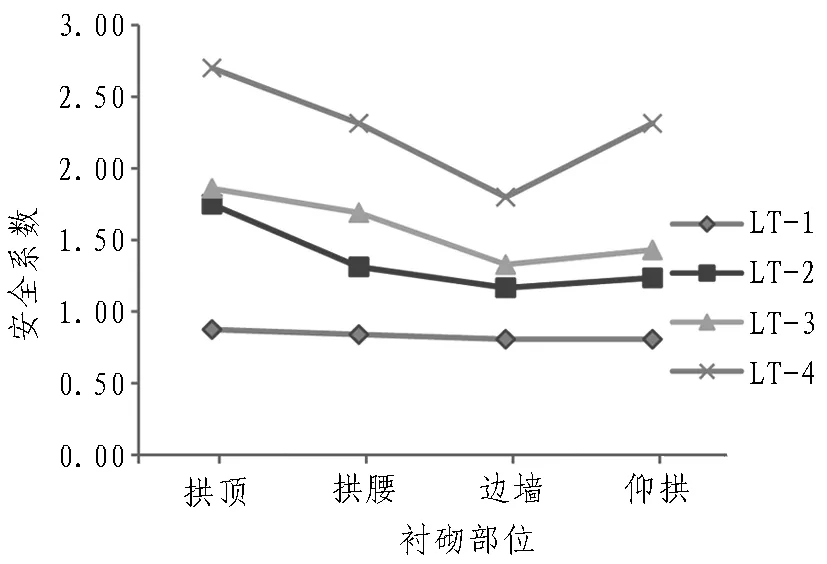

根据图8和图9的数据按照文献[13]中混凝土衬砌容许应力法中安全系数的计算方法得到各部位的最小安全系数情况,如图10所示。

图10 衬砌各部位最小安全系数

Fig. 10 Minimum safety factors of every part of lining

由图10可以看出:

1)工况LT-1的安全系数均小于1,工况LT-2—LT-4的安全系数均大于1。

2)衬砌厚度越大,安全系数越小;衬砌刚度越小,安全系数较大。

3)拱部和仰拱衬砌的安全系数较高,边墙衬砌的安全系数最小,这是由于边墙受到的轴力最大引起的。

3.5 试验结论

从室内模型试验的情况及数据分析的结果可以得出如下的试验结论:

1)刚度较大且为脆性材料的工况LT-1最先出现裂缝,破坏程度最严重。

2)设置钢筋的工况LT-2—LT-4,裂缝的发展得到了有效抑制。

3)衬砌厚度越大,安全系数越小;刚度越小,安全系数越大。

4)工况LT-4时衬砌裂缝最小,整体安全性最高,因此在较强的初期支护情况下,刚度较小的工况LT-4(钢筋混凝土厚度为40 cm)的安全性是较优的。

4 结合实际工程的讨论

开挖引起的围岩自承能力降低在各类岩体中普遍存在,其往往以围岩的流变或蠕变的形式展现出来,对于破碎泥质岩,这样的性质尤为突出。隧道开挖后,泥岩出现应力变化,会引起泥岩的部分卸载,由于围岩自身致密程度不足,应力的变化会引起微裂缝的出现及发展,进而影响承载能力。这样的变化过程囊括整个施工过程,并且在运营后很长一段时间仍在持续,如果有地下水的间断性影响,泥质岩崩解劣化的时间会更长。

根据结构力学原理可知,二次衬砌与初期支护之间按照刚度分配原则进行荷载分配,二次衬砌的刚度较大,则会分担较多的荷载,洞内一侧属于临空状态,无法限制二次衬砌的位移,其弯矩增加会更加明显,衬砌开裂的风险也就越高,混凝土属于脆性材料,开裂后裂缝发展较快,整体承载能力降低较快,如果没有采用钢筋混凝土,极有可能出现更大范围的衬砌破坏。然而,刚度较小的衬砌,由于其弯矩较小,其开裂的时间较晚,裂缝的发展也会较慢,承载能力降低速度亦较慢,如果配置钢筋,将有效延缓裂缝的进一步发展,结构整体的承载力降低就不明显。从这个角度上来讲,增加衬砌的刚度及厚度并不能有效提升结构整体的承载能力,其安全性能也不能得到有效提升,因此在面临滞后形变时,合理设置衬砌的刚度及厚度,将有利于提升结构的安全性及经济性。

通过对 4 种工况进行分析,在滞后变形过程中,如果不加以限制,衬砌的安全将很难满足规范的要求。整体来说,衬砌刚度越大,其承担的荷载越大,弯矩增加越明显。对于混凝土这种脆性材料,拉应力很容易引起其开裂,开裂后整体承载力降低,将进一步恶化结构整体的安全状态,甚至出现更大范围的裂缝发展和结构破坏。

在初始设计参数下,小寨隧道初期支护刚度小,整体承载能力也小,在泥岩劣化情况下,分担在初期支护上的荷载较小,分担在二次衬砌上的荷载大,开裂较为明显,持续时间长。当修正了设计参数后,初期支护的整体承载能力得到了加强,在未增加二次衬砌刚度及强度的情况下,二次衬砌分担的荷载减小。但由于二次衬砌的刚度仍比初期支护大很多,二次衬砌部分区域出现了裂缝。

5 结论与讨论

小寨隧道整体埋深并不大,不均衡的地应力和开挖过程中破碎泥质岩的易劣化特性是隧道出现滞后形变的主要因素。针对破碎泥质岩的滞后形变这一特殊的工程难题,本文采用模型试验的方法,对二次衬砌刚度和围岩变形的相互关系进行了深入的研究。

1)衬砌刚度越大,其限制变形的能力越强。但是由于衬砌变形量较小时,自身承受的荷载较大,最大弯矩比较大,容易出现开裂,相同刚度下裂缝出现的时间相差不大;如果开裂后仍然不能有效使衬砌承担的荷载降低,则裂缝会进一步扩大甚至导致结构破坏。

2)钢筋可以有效抑制裂缝的进一步发展,因此针对围岩滞后形变的情况,设置钢筋混凝土是必要的。

3)衬砌刚度较小时,变形量较大,有效降低了围岩压力,衬砌的内力明显降低。

4)仅仅加大二次衬砌的刚度并不能有效提高安全系数,甚至会降低其安全系数。