考虑地质适宜性和滚刀直径的TBM刀具消耗预测

闫长斌, 姜晓迪, 杨继华, 郭卫新, 姚 阳

(1. 郑州大学土木工程学院, 河南 郑州 450001; 2. 黄河勘测规划设计有限公司, 河南 郑州 450003)

0 引言

滚刀是TBM施工中最主要的破岩工具。滚刀在破岩过程中,由于受刀盘推力、岩石摩擦及岩块冲击等作用,不可避免地会发生损耗。当刀圈磨损到一定程度或非正常损坏后,需要更换滚刀。当滚刀更换量大时,会造成2个极为不利的后果: 一是占用TBM掘进时间,降低设备利用率,影响施工速度;二是由于滚刀及刀圈单价高,大量换刀将增加施工成本。据统计,在秦岭隧道TBM施工中,刀具检查、维修及更换时间约占掘进施工时间的1/3,刀具费用约占掘进施工费用的1/3[1-3]。此外,辽西北某引水工程TBM掘进400 m产生的刀具消耗费用为2 800万元、广深港泥水盾构推进400 m产生的刀具消耗为2 400 万元[4]。因此,刀具消耗已经成为评价TBM工作性能的重要参数,也是TBM施工经济性分析的重要方面[5]。

影响刀具消耗的因素多种多样[6],既有地质条件方面的,也有滚刀材质、刀具设计方面的,还有掘进参数方面的。如何深入分析并在刀具消耗预测时充分考虑以上影响因素,是刀具消耗预测研究的重点与难点问题。对TBM刀具消耗及磨损原因的研究,起初只是单一考虑地质条件或掘进机本身的因素,随后才慢慢发展到综合考虑2个方面的共同作用[7]。例如: 美国科罗拉多矿业学院针对不同的岩石,通过大量试验,提出利用岩石的CAI指数来表征岩石的耐磨性,并提出了基于CAI指数的滚刀刀圈寿命预测方法(CSM)[8];挪威科技大学提出的TBM施工预测模型(NTNU),可对TBM掘进参数、滚刀磨损情况、设备使用率及工程费用等进行综合预测[9]; Frenzel 等[10]通过大量的岩体磨耗性试验,提出TBM 掘进参数和围岩地质条件是影响滚刀磨损的关键因素; 张照煌等[11-12]提出基于破岩弧长的滚刀寿命预测模型和刀盘上盘形滚刀等寿命布置理论; 谭青等[13]利用微元法研究了滚刀半径、贯入度、安装半径等因素对刀圈寿命的影响。实际上,由于TBM掘进过程中滚刀破岩和磨损机制十分复杂,且滚刀受力状态不断变化,通过滚刀受力理论公式精确计算刀具消耗是难以实现的。

理论与实践表明,地质条件是影响刀具消耗的关键因素[14],而地质条件又包括岩石性质、节理裂隙、地下水和地应力等多个方面,很难将以上诸多方面全部列入刀具消耗预测模型中。围岩分级方法则可将上述问题化繁为简,采用简单的围岩等级来评价复杂的地质条件。因此,可以利用围岩等级建立反映地质条件影响的刀具消耗预测方法。然而,目前常用围岩分级方法是面向钻爆法施工提出的,主要考虑围岩稳定性,无法充分反映TBM掘进性能特点[15]。为此,应以围岩分级为基础,提出反映TBM施工特点的分级指标并建立与刀具消耗之间的联系。杨媛媛等[7]利用TBM工作条件等级数建立了刀具寿命预测模型。随后,文献[4,16]又对其进行了修正和改进。TBM工作条件等级数是在围岩分级的基础上,考虑了TBM掘进效率给出的。因此,基于TBM工作条件等级数进行刀具消耗预测分析,可以较充分地反映地质条件的适宜性,具有一定的合理性。

然而,由于刀具消耗影响因素众多,仅考虑地质条件的适宜性是不全面的。如何反映刀具自身特点以及掘进参数等因素的影响,是TBM刀具消耗预测研究不可忽略的重要方面。基于此,本文提出利用TBM工作条件等级数反映地质适宜性,根据刀盘布置同时考虑滚刀直径的影响,以期建立更为合理的TBM刀具消耗预测模型。

1 刀具消耗影响因素分析

影响刀具磨损和消耗的因素多种多样,概括起来主要有3个方面[4,6],即地质条件、机械因素和掘进参数。

1.1 地质条件

地质条件是刀具消耗的决定性因素,包括围岩坚硬程度,如岩石强度、岩石硬度与耐磨性(与石英含量密切相关)等;岩体完整性,如断层破碎带、节理和裂隙发育程度等;地下水和地应力的影响等。一般情况下,岩石强度越高,石英含量越高,TBM掘进效率越低,刀具消耗越严重。例如: 引汉济渭隧洞和秦岭隧道(北口)曾遇到单轴饱和抗压强度高达250 MPa以上的岩石,刀具消耗明显高于其他围岩。此外,除节理带和断层带等不良地质段外,岩体完整性越好,TBM滚刀破岩越困难,刀具消耗越大; 而岩体完整性较差—较好的围岩,往往刀具消耗较低,如磨沟岭隧道。

1.2 机械因素

机械因素的影响主要表现在刀盘结构和刀具设计上,如刀间距、滚刀直径及其安装直径等。实践表明,对于特定的围岩条件和刀盘推力,刀间距对TBM滚刀破岩效率具有显著影响。破岩效率最高的刀间距为最优刀间距。刀间距过大,会加快滚刀刀圈磨损,降低刀具寿命,同时增加 TBM 停机时间,降低设备利用率。大直径滚刀的优点在于允许有较大的磨损量,承载能力更大且滚动阻力系数低。滚刀直径越大,滚刀破岩转动圈数越少,磨损量就越小。滚刀安装直径越大,磨损量越大。滚刀安装位置不同,其磨损程度也不同,例如: 中心刀和边滚刀的磨损程度比较严重; 正滚刀磨损程度一般。

1.3 掘进参数

掘进参数包括贯入度、刀盘推力、转矩、转速和掘进速度等。TBM施工过程中掘进参数的选择与地质条件密切相关。例如: 在坚硬岩石中的贯入度较小,当TBM掘进相同距离时,需要消耗更多的刀盘转数,导致滚刀划过掌子面的距离长,两者均会增加滚刀磨损量;而当岩体软弱破碎时,在较低的推力条件下即可获得较大的贯入度,刀圈承受的摩擦阻力小且相同掘进距离条件下滚刀划过掌子面的距离短,因此滚刀磨损量小。当刀盘推力大、转速高时,刀圈受岩石面的强摩擦作用会产生大量的热量,导致刀圈温度升高,从而加快刀具的磨损和消耗。在特定地质条件下,当其他掘进参数不变时,TBM掘进速度越高,滚刀破岩所需的时间越短,刀具磨损就越小。掘进速度主要取决于岩体中结构面的发育状况,结构面较发育时有利于滚刀破岩,掘进速度较高,刀具消耗降低。

由此可见,地质条件是影响TBM刀具消耗的决定性因素,刀具设计和掘进参数均在某种程度上与地质条件有关。例如: 在刀具设计中,最优刀间距往往根据地质条件通过试验进行优化确定; 而掘进参数往往是根据具体地质条件进行动态调整的。近年来,对于大直径滚刀的应用越来越广泛,因此刀具消耗预测分析应在考虑地质适宜性的基础上,引入滚刀直径的影响,以便建立更合理的预测模型。

2 考虑地质适宜性的刀具消耗预测

2.1 刀具消耗与围岩等级的关系

根据前述分析可知,刀具消耗不但与围岩坚硬程度有关,而且受岩体完整性的影响,因此可以利用围岩等级反映刀具消耗规律。在相同刀位上,对于相同类型的刀具,即便是围岩岩性相同,如果围岩等级不同,滚刀磨损量和刀具消耗率也存在一定差异。例如: 对于Ⅱ级和Ⅲ级围岩段,岩石较坚硬、围岩完整性较好,刀具的磨损也较大;而对于Ⅳ级和Ⅴ级围岩段,虽然岩石较软,但围岩稳定性较差,容易出现塌方、断层等不良地质情况,因而会增加刀具的非正常损坏[1-3]。

基于此,国内外许多学者开展了TBM刀具消耗与围岩等级之间的关系研究,并分别尝试利用RMR分级、Q系统分级、BQ分级和HC分级等建立以围岩等级为基础的TBM刀具消耗经验预测公式。然而,上述4种围岩分级方法是以隧道安全为目标,以围岩稳定性为评价对象的,无法体现TBM施工特点,没有充分考虑TBM刀具消耗的主要影响因素。因此,应在上述围岩分级的基础上,引入能够反映TBM掘进适宜性的评价指标,构建适用于TBM施工的围岩分级方法,并以此为基础建立刀具消耗预测模型。

2.2 面向掘进性能的TBM工作条件等级

无论是哪一种围岩分级方法,岩石坚硬程度和岩体完整性均是反映围岩基本质量的主要评价指标,也是影响TBM掘进性能的主要方面。因此,面向掘进性能的TBM工作条件等级划分应在工程地质勘察成果的基础上,充分考虑与TBM掘进性能有关的岩石抗压强度、岩体裂隙化程度、岩石耐磨性指标以及岩石硬度等对刀具消耗具有显著影响的地质因素。基于此,可将TBM施工适宜性/工作条件划分为3个等级[17-18],即: 适宜/工作条件好(A)、基本适宜/工作条件一般(B)、适宜性差/工作条件差(C)。

基于GB/T 50218—1994《工程岩体分级标准》对秦岭隧道建立的TBM 施工隧道围岩分级表明,面向TBM掘进性能和围岩稳定性的分级结果并不是一一对应的[19]。稳定性最好的Ⅰ级围岩和稳定性差的Ⅳ、Ⅴ级围岩对应于TBM工作条件来说,分别属于基本适宜(条件一般/B)、适宜性差(条件差/C)或不宜使用。TBM最适宜掘进的围岩类型,对应于围岩稳定性分级结果为ⅡA和ⅢA2个等级,其基本特性为: 岩石单轴抗压强度UCS为60~150 MPa,属于中硬岩—坚硬岩;岩体节理中等发育,岩体完整性系数KV为0.45~0.75,完整性较差—较完整;岩石耐磨性指数Ab低于5;地下水不发育;地应力为中低水平。在此条件下,TBM破岩效率最高,同时围岩有一定的自稳能力,可减少由于围岩稳定性差而停机处理所耽误的时间。

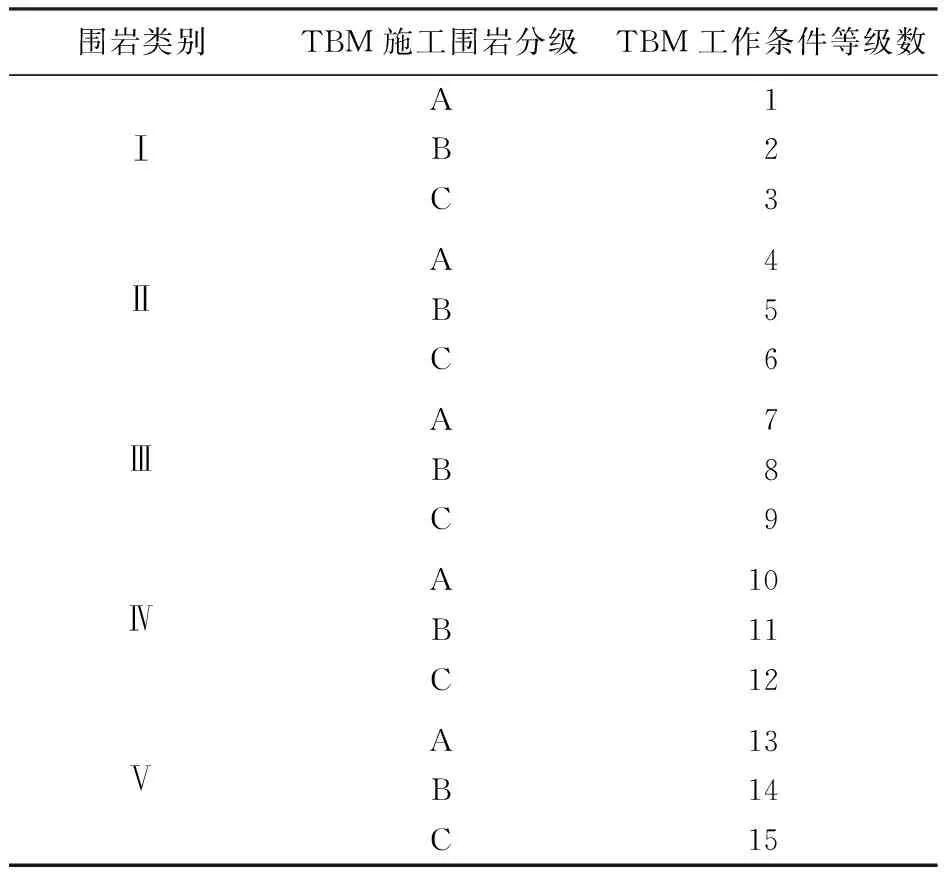

根据TBM工作负荷情况,可将TBM工作条件等级数进一步量化,细分为15个等级,以便定量分析刀具消耗与TBM工作条件等级数之间的关系,如表1所示。

表1 TBM工作条件等级Table 1 TBM working condition grades

2.3 基于TBM工作条件等级的刀具消耗预测

杨媛媛等[7]根据TBM工作条件等级与刀具消耗数的关系,对数据进行拟合,得到了滚刀消耗量与TBM工作条件等级数之间的经验关系:

正(边)滚刀整刀消耗量

y=1.430 4-0.175 3ln(x+2);

(1)

正(边)滚刀刀圈消耗量

y=3.748 8-0.458 9ln(x+2)。

(2)

式(1)—(2)中:y为TBM 每掘进10 cm 消耗的刀具数,把;x为围岩对应的TBM 工作条件等级数,由于预测公式由Ⅱ 、Ⅲ 、Ⅳ类围岩中刀具的消耗量推出, 因此x的取值范围是4~12。

黄平华[16]认为上述预测方法在2个方面与TBM施工实际情况不符: 1)仅仅基于掘进里程进行分析,与实际情况不符; 2)计算结果以10 cm为单位,与实际工程相差甚远。在此基础上,他提出了新的拟合分析方法:

y1=KD2[1.847 1-0.433 6ln(x+2)]×10-3;

(3)

y2=K[2.351 8-0.552 1ln(x+2)]×10-3。

(4)

式(3)—(4)中:y1为TBM掘进每m消耗的刀具数,把;y2为TBM掘进每m3消耗的刀具数,把;D为开挖直径,m;x为TBM工作条件等级数,取1~12,见表1;K为实际岩石的变化系数,取0.8~1.3。

通过工程实例验证发现,式(3)和式(4)计算结果与实际情况仍有较大偏差。例如: 秦岭隧道和引大济湟隧洞的刀具消耗预测结果偏高,误差分别为42%和33%;而磨沟岭隧道则偏低,误差为28%。文献[16]给出的原因是: 秦岭隧道岩石实际干抗压强度最高达204 MPa,大部分在100 MPa左右,且岩面十分坚硬,岩体完整性较好,掘进速度缓慢,从而加速了刀具消耗;而磨沟岭隧道实际围岩破碎,岩石软弱,可实现TBM快速掘进,因此刀具消耗大大降低。几台双护盾TBM的刀具消耗预测结果存在偏差主要是由于实际开挖的围岩级别变化较快,岩石的变化系数K取值存在较大困难。

李凯磊[4]对黄平华[16]提出的预测方法进行了修正:1)依据TBM工作条件下的围岩分级,C级是TBM工作条件最恶劣的一级,在相同地质围岩等级下,理应消耗更多的刀具,但是按照文献[16]中的公式计算,在相同地质围岩等级下,C级反而比A级消耗刀具数少;因此,需要进行调整,使C级排在A级前。2)在拟合函数过程中,发现ln(x+1)比ln(x+2)更符合刀具消耗规律,因此采用ln(x+1)函数。修正后的拟合关系式为:

y1=KD2[1.595 2-0.340 4ln(x+1)]×10-3;

(5)

y2=K[2.032 1-0.433 4ln(x+1)]×10-3。

(6)

由山西万家寨引黄工程4#—7#隧洞TBM实例计算结果表明,式(5)和式(6)计算结果比式(3)和式(4)更接近实际情况[4]。

3 同时考虑地质适宜性和滚刀直径的刀具消耗预测模型

上述刀具消耗预测模型是基于TBM工作条件等级建立的,对地质条件适宜性问题的考虑比较全面。然而,由于岩石变化系数K在不同岩性条件下的变化很大,文献[16]给出的取值范围0.8~1.3显然无法反映复杂的岩石条件,为此建议取K=0.3~5.0。此外,由于刀具消耗一般是按单位体积耗刀率计算,因此隧道开挖直径对刀具消耗并无直接影响,不必单独置入预测模型中。除地质条件外,刀具设计也是刀具消耗的影响因素之一,如滚刀直径和刀具布置。滚刀直径越大,单位耗刀率相对越低。鉴于此,有必要在充分考虑地质条件的基础上,将滚刀直径引入刀具预测模型中,得到每m3或每m的刀具消耗预测。

3.1 对拟合函数的优化

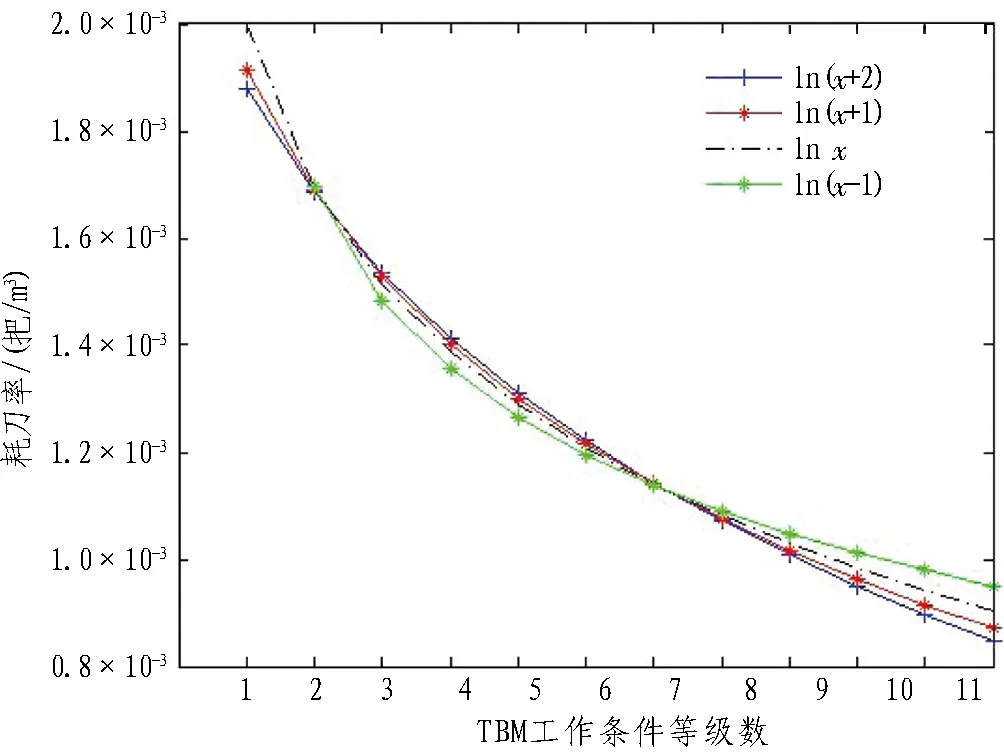

以山西万家寨引黄工程南干线4#—7#隧洞TBM施工实例数据为基础进行数据拟合分析。在分析过程中,李凯磊[4]研究认为函数ln(x+1)比ln(x+2)更符合刀具消耗规律,并采用ln(x+1)函数得到刀具消耗预测关系式,即式(5)和式(6)。然而,笔者在进行具体数据拟合时发现函数ln(x-1)和lnx比ln(x+1)更符合实际情况。可见,文献[15]、文献[4]和本文所得拟合预测公式之间,主要区别在于选用的拟合函数不同。

为说明本文选用的函数ln(x-1) 和lnx的合理性,利用文献[16]和文献[4]中给出的TBM工作条件等级数和预期耗刀率等相关数据,分别对ln(x+2)、ln(x+1)、lnx和ln(x-1)进行拟合分析(见图1),取岩石变化系数K=1.0。不同预测模型的拟合关系式和相关系数见表2。利用不同预测公式得到耗刀率预测结果,如表3和图2所示。

图1 不同ln函数对应的刀具消耗拟合

Fig. 1 Fitting curves of cutter consumption with different natural logarithmic functions

表2 不同预测模型的拟合关系式Table 2 Fitting formulas of different prediction models

表3 不同预测公式计算得到的耗刀率Table 3 Calculation results of cutter consumption rate by different prediction formulas

图2 不同预测公式得到的耗刀率结果对比

Fig. 2 Comparison of cutter consumption rate results obtained by different prediction formulas

由表2、表3和图2可见,本文提出选用函数ln(x-1)和lnx在拟合精度和拟合结果的合理性等方面具有明显优势,更符合实际情况。

3.2 引入滚刀直径的修正模型

根据前述分析可知,滚刀直径对刀具消耗有一定影响,且滚刀直径越大,单位耗刀率越小,因此在刀具消耗预测模型中应考虑滚刀直径的影响。目前,常用的TBM盘形滚刀直径为431.8 mm(17英寸)和482.6 mm(19英寸),其中一部分工程(如吉林引松供水工程等)开始尝试采用508.0 mm(20英寸)滚刀,也有部分工程(如兰州水源地建设工程等)采用不同直径滚刀混装的刀盘形式。

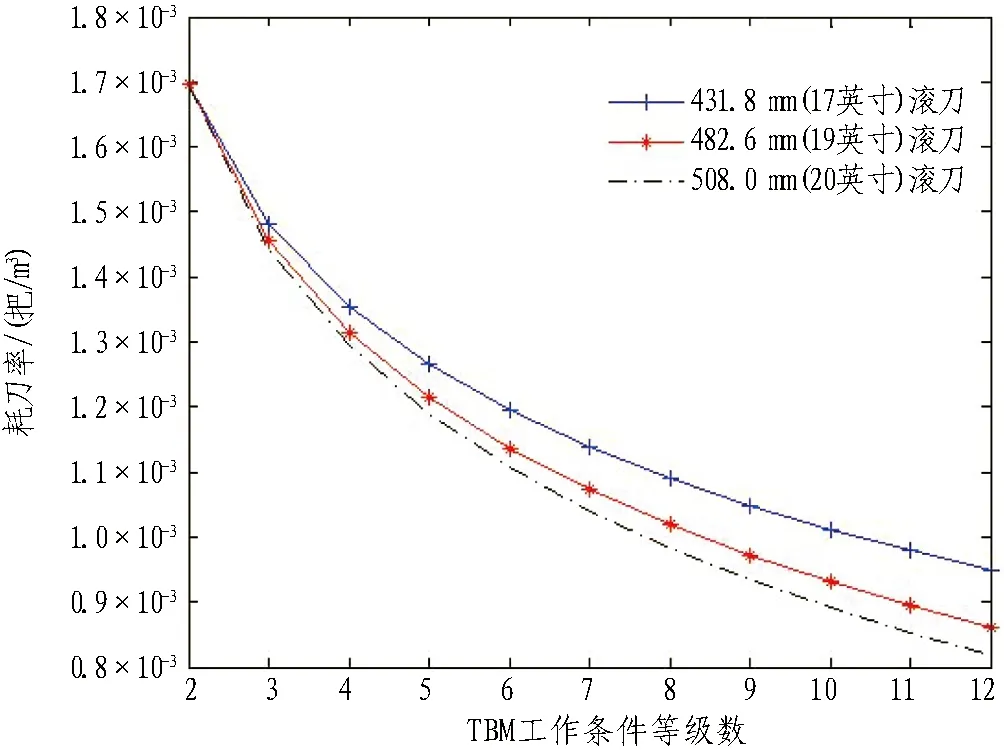

在前述分析的基础上,以拟合效果最好的函数ln(x-1)和lnx为基础,引入TBM滚刀直径影响因子d,拟合关系表达式为:

y=K[2.732 9-1.005 2×d×

ln(x-1)]×10-3(当x>1);

(7)

y=K(2.045 8-1.463 7×d×

lnx)×10-3(当x=1)。

(8)

式(7)—(8)中:y为TBM掘进每m3消耗的刀具数,把;x为TBM掘进工作条件等级数;K为实际岩石的变化系数,取0.3~5.0,视岩石坚硬程度而定;d为滚刀直径影响因子,d=Di/D17(D17为17英寸滚刀直径,即431.8 mm;Di为其他滚刀直径,mm)。

由d定义可知: 对于431.8 mm(17英寸)滚刀,d=1;对于482.6 mm(19英寸)滚刀,d=1.118;对于508.0 mm(20英寸)滚刀,d=1.176。不同滚刀直径条件下刀具消耗率与TBM工作条件等级数之间的关系如图3所示。

图3 不同滚刀直径条件下的刀具消耗拟合

Fig. 3 Fitting curves of cutter consumption under different disc cutter diameters

4 预测模型有效性验证

4.1 工程概况

TBM1段双护盾TBM的刀盘基本性能参数为: 刀盘开挖直径为5.46 m,刀盘采用混装结构,共有37把盘形滚刀,其中431.8 mm(17英寸)中心刀6把,482.6 mm(19英寸)正滚刀21把,482.6 mm(19英寸)边滚刀10把,431.8 mm(17英寸)滚刀最大承载力为250 kN,482.6 mm(19英寸)滚刀最大承载力为315 kN。

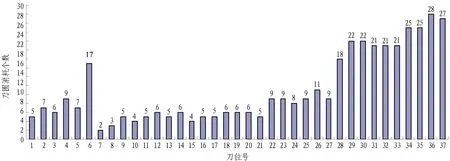

4.2 TBM1掘进段滚刀消耗分析

在TBM1掘进段前3 602 m掘进过程中,总共更换滚刀及刀圈409个,各刀位的更换数量统计如图4所示。由图可见,滚刀及刀圈的更换数量总体呈随安装半径的增加而增加的趋势。1#—6#中心刀更换数量明显多于7#—21#正滚刀,主要是因为中心刀为431.8 mm(17英寸),容许磨损量小于482.6 mm(19英寸)刀圈,且431.8 mm(17英寸)刀圈的刀刃较482.6 mm(19英寸)窄,磨损速度大于宽刃的刀圈。另外,中心刀安装半径小,运行过程中刀圈在岩面上滑动距离大,导致中心刀换刀数量多。特别是6#中心刀的换刀数量远大于相邻的中心刀和正滚刀,原因是6#中心刀位于431.8 mm(17英寸)滚刀向482.6 mm(19英寸)滚刀的过渡区域,此时刀间距由84 mm变为86 mm,相邻的7#482.6 mm(19英寸)滚刀磨损速率低, 导致6#滚刀受力复杂,出现了较多的偏磨等非正常损坏。由此可见,安装位置相比滚刀直径对刀具消耗的影响更大。

图4 TBM1施工段各刀位刀圈更换数量统计

Fig. 4 Statistics of disc cutter replacement amount at different location of TBM1 section

经统计,TBM1掘进段共消耗滚刀409把,其中,正常磨损307把,占75%,非正常损坏(含轴承损坏、漏油、刀圈偏磨、刀圈断裂、崩刃、刀圈松动等)102把,占25%,略高于国内外20%的平均水平。非正常损坏中以刀圈偏磨为主,约占49%,其次为漏油和轴承损坏,分别约占17%,如图5所示。

图5 TBM1施工段滚刀非正常损坏统计

Fig. 5 Statistical proportion of disc cutter abnormal damage at TBM1 section

TBM1段在3 602 m的掘进过程中平均每掘进8.81 m更换一把滚刀,平均每把滚刀破岩量为207.6 m3,平均每m3岩石消耗的滚刀数量为0.004 82把。其中: 石英闪长岩洞段长542 m,更换滚刀56把,耗刀率为0.004 38把/m3;石英片岩洞段长3 060 m,更换滚刀353把,耗刀率为0.004 89把/m3。两者相差较小,根据前期勘察及施工中的岩石取样试验结果,石英闪长岩和石英片岩的物理力学性质较类似,因此对滚刀的消耗也基本相同。秦岭隧道出口段TBM刀具消耗情况为混合花岗岩0.001 8把/m3、混合片麻岩0.010 3把/m3,对比可见TBM1掘进段滚刀消耗高于秦岭隧道混合花岗岩洞段,低于混合片麻岩洞段。

根据GB 50487—2008《水利水电工程地质勘察规范》附录N的围岩分类方法,由于3 602 m洞段的石英闪长岩、石英片岩均属坚硬岩,且物理力学性质相近,可统一进行分段。根据围岩分类结果,TBM1掘进段围岩主要为Ⅱ、Ⅲ、Ⅳ类,长度分别为2 559.2、994.8、48.0 m。统计结果表明: Ⅱ类围岩消耗滚刀365把,耗刀率为0.006 05把/m3;Ⅲ类围岩消耗滚刀44把,耗刀率为0.001 88把/m3。可见,Ⅱ类围岩的刀具消耗明显大于Ⅲ类围岩。由于Ⅳ类围岩洞段较短,数据代表性不强,在此不做分析。

4.3 刀具消耗预测模型有效性验证

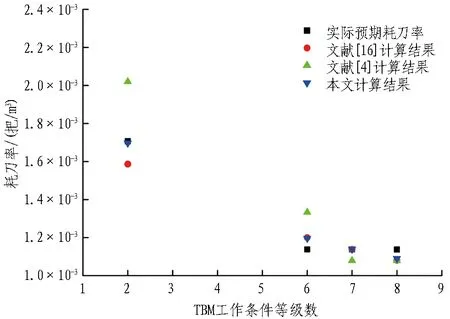

以兰州水源地建设工程输水隧洞TBM1的3 602 m掘进段刀具消耗数据为例,验证本文提出的同时考虑地质适宜性和滚刀直径的刀具消耗预测公式的合理性。由于TBM1采用431.8 mm(17英寸)和482.6 mm(19英寸)滚刀混装形式的刀盘,因此滚刀直径影响因子可按不同尺寸滚刀的数量进行加权处理,计算后取d=1.098 9。另外,由于TBM1掘进段围岩为石英片岩和闪长岩,相比万家寨引黄工程属于坚硬岩石条件,因此岩石变化系数K可取4.0。刀具消耗预测计算结果见表4。

表4不同预测公式计算得到的兰州水源地建设工程TBM1掘进段耗刀率

Table 4 Calculation results of cutter consumption rate of TBM1 tunneling section at Lanzhou water source area by different prediction formulas

围岩类别TBM施工围岩分级 TBM工作条件等级数实际计算耗刀率/ (把/m3)预测计算结果/(把/m3)本文文献[4]文献[16]ⅡⅡA40.006 050.006 0770.005 3380.005 853ⅢⅢC90.001 880.001 7440.004 1370.004 322

由表4可见: 1)本文提出的同时考虑地质适宜性和滚刀直径的TBM刀具消耗预测模型相比其他预测模型,计算结果更接近实际计算耗刀率。2)对于Ⅱ类围岩,本文给出的TBM刀具消耗预测公式的计算结果与实际计算耗刀率最接近,略高于实际计算耗刀率。由于Ⅱ类围岩质量好,岩体完整性好,节理裂隙不发育,因此本文预测耗刀率略高是合理的。3)对于Ⅲ类围岩,本文给出的预测公式的结算结果与实际计算耗刀率最为接近,略低于实际计算耗刀率,而其余两种预测方法计算结果均偏大。由于Ⅲ类围岩节理裂隙相对发育,有利于TBM破岩和掘进,因此本文预测耗刀率略低也是合理的。4)TBM工作条件等级数直接影响刀具消耗计算结果,如何根据地质条件和TBM掘进效率,准确给出TBM施工围岩分级和对应的TBM工作条件等级数,是利用上述刀具消耗预测模型进行刀具消耗计算的关键。

5 结论与建议

TBM刀具消耗受地质条件、机械因素和掘进参数等影响,是多种因素综合作用的结果。TBM刀具消耗预测应基于掘进性能和效率,充分考虑地质适宜性和滚刀自身因素的影响。本文主要结论如下:

1)利用TBM工作条件等级进行刀具消耗预测,可以反映地质条件适宜性特点。

2)滚刀直径越大,耗刀率越低。在刀具消耗预测模型中引入滚刀直径影响因子,可反映滚刀直径的影响。

3)通过工程实例验证表明,同时考虑地质适宜性和滚刀直径的TBM刀具消耗预测模型的计算结果更接近实际耗刀率,更具合理性。

4)刀具消耗与岩体完整性相关,岩体完整性好,本文预测计算结果略高,反之计算结果略低。

5)鉴于地质条件、设备性能和掘进参数等影响因素的复杂性,下一步应利用更多工程实例数据来验证TBM刀具消耗预测模型的有效性。