移动式布料皮带机在双护盾TBM出碴中的应用

郭 志, 王小强, 刘丽欢, 徐超群, 李长达, 曲秋芬

(1. 中船重工(青岛)轨道交通装备有限公司, 山东 青岛 266111;(2. 中车唐山机车车辆有限公司, 河北 唐山 064000)

0 引言

伴随着我国大规模的铁路、公路、市政、水利、水电、供气、防洪等工程建设,需要修建大量的隧道/隧洞。采用TBM法进行隧道施工具有快速、优质、安全和环保等特点,存在着诸多优势,具有广阔的应用空间[1]。TBM施工的隧道出碴方式一般为有轨运输出碴和连续皮带机出碴。目前,国内关于隧道出碴尤其是连续皮带机出碴技术的研究较多: 文献[2-4]对TBM施工长大隧道分别采用有轨运输和连续皮带机出碴方式进行了对比论证;文献[5-8]论述了连续皮带机在TBM施工中的成功应用,并针对施工过程中出现的胶带跑偏、滚筒错位、托辊损坏、冬季保暖等问题提出了应对措施;文献[9-11]从技术方案、施工管理等角度论述了连续皮带机出碴条件下敞开式TBM的同步衬砌施工技术等。相对于隧道出碴技术,目前对TBM设备出碴技术的研究文献较少: 文献[12]对TBM主机皮带机螺旋托辊的安装及受力进行了分析和探讨。

上述研究多集中于隧道出碴设备或TBM出碴设备本身,对能够促使二者相互间高效衔接的TBM出碴设备研究较少。尤其是采用有轨运输出碴的隧道施工方式,由于TBM后配套皮带机的卸碴点通常固定,掘进过程中需要移动矿车接碴布料且施工材料(管片)运输车需暂时摘钩脱离列车编组,待接碴并卸料完毕后重新连接编组进而整体运输出洞,工序较多且牵引编组的内燃机车持续运行会增加尾气排放,造成隧道内空气污染。

应用于青岛地铁2号线隧道施工的双护盾TBM后配套配置了移动式布料皮带机,该皮带机可实现往复移动和正反向运行为矿车卸碴布料[13],有效避免了管片运输车摘/挂钩及矿车往复移动等工序,更加高效环保。类似技术在达板隧洞工程等项目上曾有过应用,但局限于当时的整体工业技术水平,应用效果不是十分理想[14]。本文通过对移动式布料皮带机的工作原理、结构组成、移动方式、张紧方式和驱动方式等进行适应性设计,分析其应用效果,以期在青岛地铁1号线进行推广和应用。

1 TBM设备出碴现状

TBM具有隧道掘进、出碴和支护等功能,出碴功能通过TBM配置的皮带机实现。通常贯穿TBM主机内部的皮带机称为主机皮带机,与主机皮带机搭接的依次为后配套1号、后配套2号皮带机,分别安装在连接桥及后配套台车上。石碴在后配套2号皮带机尾部卸料至矿车或连续皮带机等隧道出碴设备(根据设计和工况不同,也有部分设备不配置后配套2号皮带机,出碴卸料在后配套1号皮带机尾部完成)。采用有轨运输方式出碴时,TBM后配套皮带机的卸碴方式一般有2种,分别为固定点卸碴和移动点卸碴[15-16]。

1.1 固定点卸碴

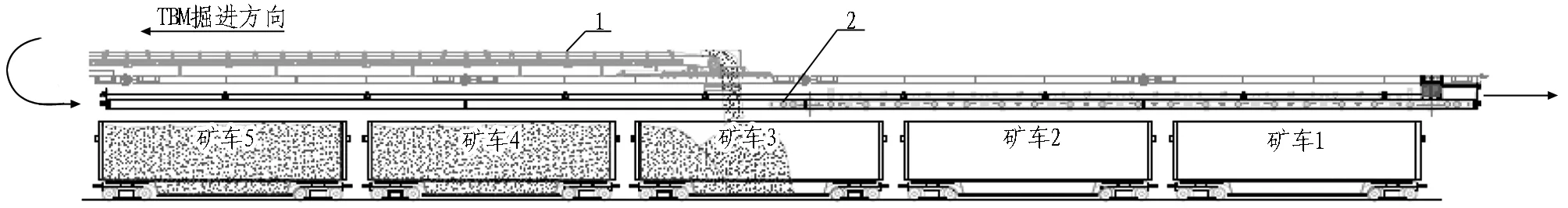

根据TBM后配套及列车编组之间的物流装卸相互关系,可确定后配套2号皮带机长度,即卸碴点固定,见图1。列车在装满1节矿车过程中移动相应距离,方式可以采用机车拉动,也可以采用拨车机拨动。连续缓慢移动列车编组,每次移动1节矿车长度,为第2节矿车卸碴。这种方式的特点是: 卸碴点固定,隧道掘进过程中需要移动矿车受料且施工材料(管片)运输车需暂时摘钩脱离列车编组,待接碴并卸料完毕后重新连接编组进而整体运输出洞。在城市地铁隧道施工中,这种卸碴方式工序较多、人员投入多且牵引编组的内燃机车持续运行,尾气排放增加,造成隧道内空气污染。

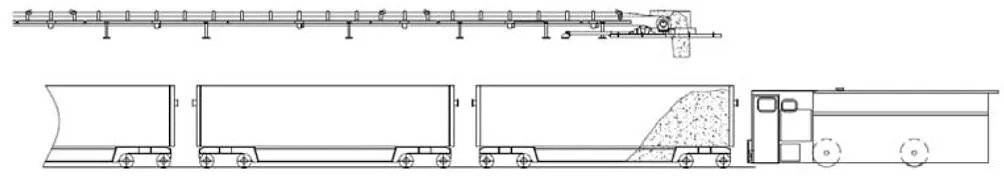

图1 固定点卸碴示意图Fig. 1 Sketch of mucking at fixed point

1.2 移动点卸碴

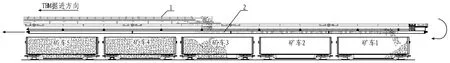

目前有卸料小车和移动式布料皮带机2种移动点卸碴方式,分别如图2和图3所示。前者由运输碴料皮带机上的卸料小车沿轨道行走,依次为矿车卸碴布料,在装满1列车后运输出洞;后者由与后配套皮带机搭接的移动式布料皮带机通过牵引或驱动实现前后、往复移动,通过双电动滚筒驱动完成正、反方向运行,实现双卸碴点交替落料。前者对于TBM后配套采用双列矿车并行出碴时,可将末端的卸碴斗设计为可控制的双向闸门,分别向左右2列矿车卸碴布料,大大提高了出碴速度;后者具备双卸碴点交替落料功能,有利于缩短皮带机及TBM后配套长度,有效节约TBM的始发空间需求。

(b) 左视图

图3移动式布料皮带机示意图

Fig. 3 Sketch of mobile shuttle conveyor

移动点卸碴方式的特点是: 列车编组停机不动,卸料小车或移动式布料皮带机为矿车卸碴布料,在卸碴完成后列车编组立即运输出洞。该卸碴方式有效减少了中间环节和人员投入,更加高效环保。

2 移动式布料皮带机

移动式布料皮带机又称梭式皮带机,安装在TBM后配套台车门架内并与后配套皮带机搭接。整机通过牵引或驱动机构可实现往复移动,通过两端的电动滚筒正、反方向运行可实现双卸碴点交替落料。

2.1 工作原理

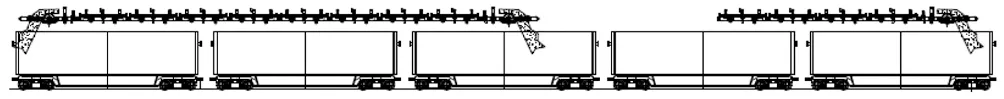

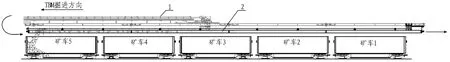

采用移动式布料皮带机方式出碴,列车编组在运行进入后配套门架特定区域后停机,无需将施工材料(管片)运输车摘钩脱离列车编组,可通过操作移动式布料皮带机为矿车卸碴布料,待掘进行程结束以及接碴和卸料完毕后,列车编组驶出后配套区域并将碴料运输出洞。本工程采用5节轨行式矿车出碴,移动式布料皮带机的工作原理如图4所示,主要包括以下3个阶段:

1)列车编组运行到位,皮带机及矿车相互位置关系如图4(a)所示,依次启动移动式布料皮带机、后配套皮带机及主机皮带机并开始掘进。移动式布料皮带机向后(TBM掘进相反方向)移动并运行电动滚筒使前卸碴点为矿车5卸碴布料,该皮带机移动过程中应根据出碴量及矿车受料情况适时调整其移动速度以确保对矿车的布料饱满均匀。依次对矿车5、矿车4及矿车3卸碴布料,待矿车3装满约1/3容积时,进入下一出碴阶段。

2)移动式布料皮带机继续向后移动至端部并脱离与后配套皮带机的搭接区域,后配套皮带机直接向矿车3内卸碴布料,待移动式布料皮带机上碴料卸完后停机并准备反向启动电动滚筒,如图4(b)所示。若直接在移动式布料皮带机与后配套皮带机搭接区域切换电动滚筒的运行方向,会因停机及反向启动的时间差导致胶带上的碴料淤积,而采用前述操作方式则有效保障了掘进及出碴的连续进行。

3)待矿车3由后配套皮带机装满约1/3容积且移动式布料皮带机切换至后卸碴点卸料时,移动式布料皮带机向前(TBM掘进方向)移动通过后卸碴点依次为矿车1、矿车2及矿车3卸碴布料,如图4(c)和图4(d)所示。该过程同样需要根据出碴量及矿车受料情况适时调整其移动速度以确保对矿车的布料饱满均匀,直至该行程掘进及出碴结束,列车编组运行出洞。

(a) 第1阶段

(b) 第2阶段

(c) 第3阶段

(d) 第4阶段

1—后配套皮带机; 2—移动式布料皮带机。

图4移动式布料皮带机工作原理

Fig. 4 Working principle of mobile shuttle conveyor

2.2 结构组成

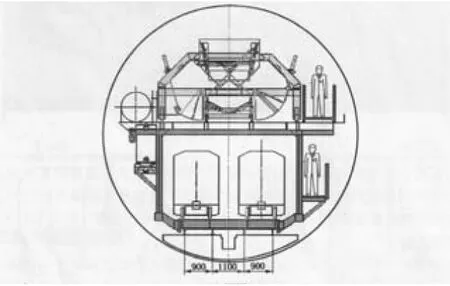

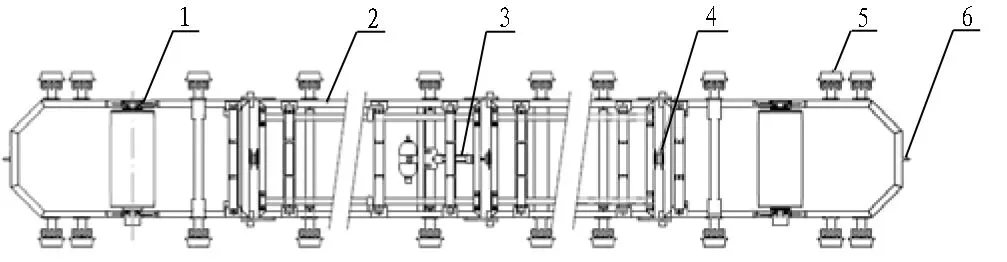

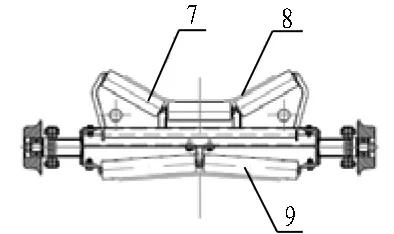

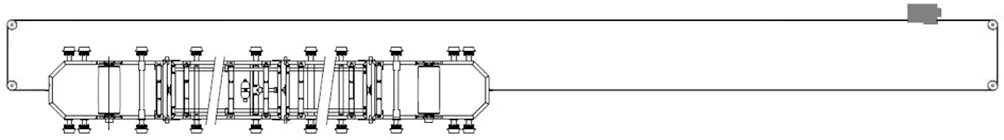

应用于本工程的移动式布料皮带机由2节驱动机架和8节中间机架组成,机架与机架之间通过缓冲垫连接螺栓连接起来,第7节与第8节机架之间采用油缸连接形成皮带机张紧机构。皮带机两侧为行走轮,放置于槽钢或H钢内侧下翼面上作为行走轨道,通过牵引机构可实现往复移动。胶带及其上的物料运行通过托辊支承,本机驱动滚筒附近第1组槽形上托辊采用20°过渡托辊组,其余均采用30°槽形托辊组,间距约为700 mm,每间隔2组上托辊设1组带挡辊的槽形上托辊组;下托辊为单根平行下托辊组与2根V型下托辊组交替布置,间距约为2 000 mm,每间隔2组下托辊设1组挡辊。移动式布料皮带机结构如图5所示。

(a) 结构图

(b) 横断面图

1—驱动机架; 2—中间机架; 3—张紧机构; 4—缓冲垫连接螺栓; 5—行走轮; 6—牵引机构; 7—上托辊; 8—胶带; 9—下托辊。

图5移动式布料皮带机结构组成

Fig. 5 Structure and configuration of mobile shuttle conveyor

2.3 技术特点

2.3.1 移动方式

本工程采用的移动式布料皮带机通过牵引方式实现移动。牵引机构如图6所示,其核心部件为牵引绞车,绞车两端输出的钢丝绳通过滑轮换向分别与移动式布料皮带机两端的驱动机架端部相连接。绞车采用摩擦而非缠绕的方式驱动钢丝绳提供牵引力,可保证两端具有相同的牵引力且牵引速度恒定,使得皮带机两端的钢丝绳具有良好的同步性,不会由于“拉扯”不同步产生剧烈跳动。牵引绞车结构紧凑,承载力大且运行稳定可靠。

图6 移动式布料皮带机牵引机构结构组成

Fig. 6 Structure and configuration of traction mechanism of mobile shuttle conveyor

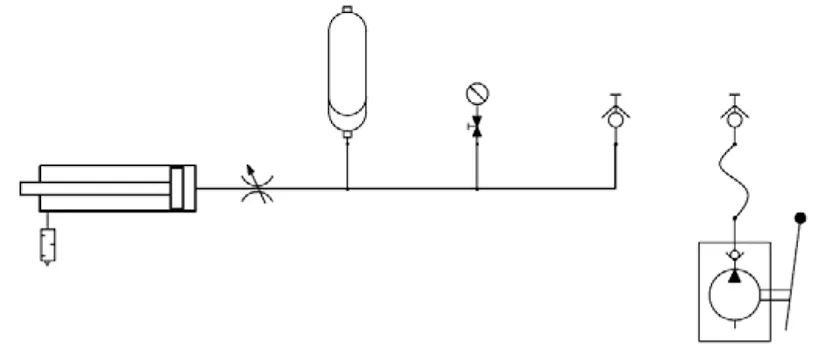

2.3.2 张紧方式

胶带需要有一定的张紧力才能够正常运行。本工程采用的移动式布料皮带机设有2种形式的张紧机构:1)液压张紧,油缸及蓄能器安装在第7节与第8节中间架连接处。张紧机构工作原理如图7所示,设备运行前通过手动泵为系统注油,调节油缸行程来实现输送带的预张紧,通过蓄能器补油或储油实现油缸行程调节来对运行中的胶带进行自动张紧。这种方式无需管路延伸,尤其适用于移动场合的皮带机张紧。2)在两端驱动滚筒处设置张紧螺栓。松开电动滚筒支座固定螺栓,然后通过两端的张紧螺栓调整胶带的松紧度,调整好后再拧紧电动滚筒支座固定螺栓。

2.3.3 驱动方式

驱动系统采用闭式驱动装置——双电动滚筒驱动,移动式布料皮带机可实现正、反方向运行。电滚筒附近设置空段清扫器,用来清扫黏在输送带非承载面上的黏着物,防止碴料卡在从动滚筒与胶带间; 2个电动滚筒处分别设置H型聚氨脂清扫器和P型聚氨脂合金刀片弹簧清扫器,用来清扫黏在输送带承载面上的黏着物,防止输送带上的黏着物固结进而影响出碴效果。电动滚筒通过滑触线供电,运行过程平稳可靠。

图7 自动张紧原理

3 移动式布料皮带机应用

3.1 工程与设备概况

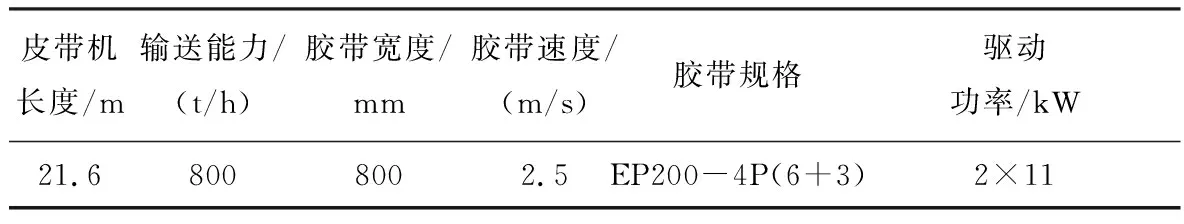

青岛地铁2号线1期工程起自泰山路站、止于李村公园站,线路全长25.2 km,共设车站22座,均为地下站,其中,泰山路—芝泉路区间、海安路—高雄路区间隧道各采用2台双护盾TBM施工。TBM开挖直径为6.3 m,单循环掘进行程为1.5 m,采用“5+1”型管片衬砌,管片外径为6 m,内径为5.4 m,采用有轨运输方式出碴,列车编组为“2节管片车+1节水泥罐车+5节矿车+牵引机车”。TBM后配套上配置了移动式布料皮带机,主要技术参数见表1。

表1 移动式布料皮带机主要技术参数Table 1 Main technical parameters of mobile shuttle conveyor

3.2 应用效果

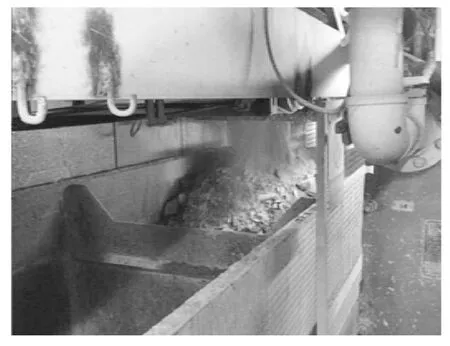

应用于青岛地铁2号线的4台双护盾TBM自2015年3月底至7月初陆续始发以来,累计完成了约12 km隧道掘进,分别于2016年8月和12月实现贯通,最高日进尺22.5延米,最高月进尺381延米。移动式布料皮带机承担了TBM掘进过程中的后配套至矿车卸碴布料工作。正常工况掘进时,TBM后配套采用移动式布料皮带机为矿车卸碴布料,避免了管片车摘/挂钩及矿车移动受料等工序;列车编组运行到位后只需操作移动式布料皮带机即可完成矿车的卸碴布料工作,减少了辅助人员及列车编组司机的参与;矿车受料完成后可立即运输出洞。出碴过程中移动式布料皮带机运行可靠、工作平稳,设备完好率达95%以上,为TBM在城市地铁隧道顺利施工提供了有力保障。采用移动式布料皮带机出碴的现场应用情况如图8所示。

(a)

(b)

3.3 应用过程中出现的问题及解决对策

在移动式布料皮带机运行期间曾出现过由于台车行走轨道铺设不平造成皮带机行走轨道在台车结合处错台的现象,进而导致皮带机行走轮在轨道错台处出现卡顿的故障。通过将移动式布料皮带机台车结合处行走轨道的上翼缘板切割出豁口,保证皮带机行走轮运行至该处时具有一定的上下活动余量,使得卡顿故障得以解决。

在320 m小半径曲线段掘进时,由于曲线半径较小,移动式布料皮带机出现整机卡顿而无法移动,之后辅以移动矿车受料的方式顺利完成了小曲线半径段的TBM掘进。

4 结论与讨论

通过对移动式布料皮带机的工作原理、结构组成、移动方式、张紧方式和驱动方式等进行适应性设计,并在青岛地铁2号线进行实际应用,实践证明将移动式布料皮带机应用于双护盾TBM后配套出碴可行、实用。TBM隧道施工采用有轨运输方式出碴时,由移动式布料皮带机为矿车卸碴布料可有效减少中间环节和人员投入,高效环保且平稳可靠,在类似工程或设备上具有推广应用价值。

针对移动式布料皮带机运行过程中出现的问题,仍需在以下几个方面进行深入研究:

1)进一步优化结构设计,拓展移动式布料皮带机在小曲线半径段等特殊工况时的适应性,提高其机动能力。

2)TBM后配套设备布置时需尽量预留出移动式布料皮带机运行的观察空间,保证其对矿车的卸碴布料饱满均匀。

3)进一步探索适用的供电方式,以保证供电系统在多泥碴、高粉尘环境下的使用寿命。