基于有限元法的矩形灭菌器应力分析与优化设计

, ,

(南京工业大学 机械与动力工程学院, 江苏 南京 211816)

近年来,随着生活水平的不断提高,人们对于自身健康问题也越来越关注,尤其对医院等高病毒集合场合的灭菌工作提出了更高的要求。高温、高压灭菌技术已经有一个多世纪的历史,是目前世界上公认的最为可靠有效的灭菌技术之一[1]。压力蒸汽灭菌器是典型的灭菌设备之一,已经在医疗、餐饮及制药等领域得到了广泛的应用。按照灭菌腔体的截面形状进行分类,压力蒸汽灭菌器可以分为圆形截面和矩形截面两种形式,尽管圆形截面容器制造相对简单、用材较少、强度也较高,但矩形截面灭菌器因具有安装简单、空间利用率高、占地面积小及传热效率高等显著优点,其应用范围比圆矩形截面灭菌器更广[2]。

杜伟等人[3]利用有限元分析了单层矩形灭菌器的应力分布,并与实验值进行了比较。王家海等人[4]运用ANSYS参数化语言APDL对矩形截面真空容器进行分析设计。周神圣等人[5]对实际矩形容器进行应力测试实验,获得不同部位的应力值。杜伟[6]研究了矩形压力蒸汽灭菌器设计方法,并对其结构进行了优化。卢艳玲等[7]采用ANSYS对矩形容器作了强度分析及结构优化。熊伟[8]研究了矩形蒸汽灭菌压力容器。谭伟等人[9]运用极限载荷分析法对矩形容器进行了结构优化。

对非圆形截面,一般有常规设计和分析设计两种设计计算方法[10]。常规设计是一种基于经验的设计方法,有很大的局限性,由于其理论基础比较简单,失效模式比较单一,隐含在许用应力之后的多种失效模式没有办法去深究。文中采用ANSYS对矩形灭菌器的应力进行分析及强度校核,并通过ANSYS参数化语言APDL(ANSYS Parametric Design Language)对其结构尺寸进行了优化改进。

1 矩形灭菌器简介

1.1 灭菌过程

(1)预真空阶段,采用抽气泵将灭菌腔体内的压力抽到-0.1~0.3 MPa。

(2)灭菌阶段,通入高温水蒸气。

(3)排气阶段,启动抽气泵将灭菌腔体内的气体排出。

1.2 结构参数

矩形灭菌器由腔体、夹套、密封圈、门柱、顶部支架及门框组成,主要结构示意图见图1。

1.门滑轨支架 2.铭牌支架 3.门柱 4.密封圈框架 5.门框 6.顶部支架 7.夹套 8.腔体图1 矩形灭菌器结构示图

图1中,L为腔体的长度,L1为腔体的宽度,L2为腔体的高度,Lso为加强筋之间的距离,L3为门框高度,L4为门框长度,H1为加强筋的高度,B1为加强筋的长度,δ1为加强筋的厚度,δ3为门框的厚度,δ为腔体的厚度,mm;r为腔体间连接的圆角,(°);N为加强筋的个数。

示例矩形灭菌器腔体主要尺寸如下:L×L1×L2×δ=2 000 mm×1 100 mm×800 mm×6 mm,B1×H1×δ1=95 mm×60 mm×10 mm,Lso=240 mm,δ3=32 mm,L3×L4×δ2=1 300 mm×980 mm×20 mm,r=45°,N=7。

门体部件主要结构及尺寸示意图见图2。

图2 门体部件主要结构示图

图2中,L5为门侧板高度,L6为门侧板长度,L7为门板到门的距离,L8为加强筋的长度,Ls1为加强筋之间的距离,H2为加强筋高度,B2为加强筋长度,δ2为加强筋厚度,δ4为门厚度,δ5为门板厚度,mm;N1为加强筋个数。

示例矩形灭菌器的门体主要尺寸如下:L5×L6×δ4=1 118 mm×810 mm×10 mm,L8×B2×H2×δ2=786 mm×120 mm×60 mm×9 mm,L7×δ5=75 mm×18 mm,Ls1=310 mm,N1=4。

1.3 设计参数

腔体、门体材质均为316L,设计温度148 ℃,腔体的设计压力为0.3 MPa,夹套的设计压力为0.35 MPa。材料的弹性模量192×103MPa,泊松比0.3,设计温度下的许用应力Sm=117 MPa。

2 灭菌器腔体和夹套有限元计算

根据灭菌器结构特点和载荷性质,以及灭菌器结构和载荷分布具有的对称性,采用三维力学模型,选择灭菌器的1/8建立有限元模型。

2.1 有限元单元选取与网格划分

整个模型采用三维8节点实体单元Solid185。建模且沿筒体方向网格划分层数为5层,模型网格单元数为337 948,节点数为391 806,见图3。

图3 灭菌器1/8模型网格划分

2.2 载荷

根据在腔体内表面施加内压的不同,分为两个工况进行模拟。

工况一是在灭菌器腔体的内表面施加内压-0.1 MPa,工况二是在腔体的内表面施加内压0.3 MPa,其余条件相同,即在密封槽内施加密封压力0.33 MPa,夹套内施加压力0.35 MPa,在各对称面上施加对称约束,并在门板上施加水平和竖直2个方向的约束,加载情况见图4。

图4 2种工况下灭菌器约束及载荷分布

2.3 计算结果及应力线性化路径

2种工况下,矩形灭菌器模型的应力计算结果见图5。

图5 2种工况下灭菌器模型应力计算结果

由图5可知,①工况一条件下的最大应力值为144.652 MPa,工况二条件下的最大应力值为274.112 MPa,且均出现在腔体的倒圆角表面处。这是因为该处受到压力作用产生的弯曲应力和薄膜应力都是最大的,同时还有局部结构不连续产生的应力集中。②腔体的应力出现条状应力是由于夹套加强筋拉撑的原因。③靠近门框部位的腔体应力相对不是很大,说明是门框及其加强筋对腔体起到了加强作用。

根据JB 4732—1995 《钢制压力容器——分析设计标准》(2005年确认)[11]中的应力分类法,将应力分为一次总体薄膜应力Pm、一次局部薄膜应力PL、一次弯曲应力Pb、二次应力Q和峰值应力F,并应当对选取危险截面上的不同路径进行不同的应力组合计算后方可进行应力评定。

应力线性化路径的选取原则为应力强度最大位置处的节点,并横穿壁厚的最短方向设定应力线性化路径。最大应力值出现在腔体倒圆角以及加强筋倒圆角根部,分别选取腔体倒圆角处(a-a)、夹套加强筋倒圆角根部处(b-b)的最大应力点,沿各自结构厚度方向进行应力分类后进行评定。腔体倒圆角及加强筋倒圆角根部危险截面见图6。

图6 腔体倒圆角以及加强筋倒圆角根部危险截面示图

鉴于工况一作用下的应力强度明显小于工况二作用下的应力强度,故只需判断工况二作用下的应力强度即可。

工况二下,腔体以及加强筋的危险截面应力线性化处理的结果及强度安全评定结果见表1。

表1 腔体倒圆角以及加强筋倒圆角根部危险截面强度评定结果

从表4可以看出,一次局部薄膜应力、一次应力+二次应力分量比较小,在满足强度设计要求下,各个结构尺寸偏于保守,存在一定的安全裕量。

3 矩形灭菌器结构优化设计

在保证设备能够正常工作的前提下,通常会考虑到成本问题。如何有效降低费用是设计人员的首要考虑的问题之一。一般可采用降低设备总质量的方法来降低生产费用,即通过优化设备的结构来使成本降低,大量实践也证明了此方法是一种有效的方法。

ANSYS软件为优化设计提供两种优化算法,即零阶优化算法和一阶优化算法。在计算过程中两种算法均采用分析-评估-修正这一循环过程,即对初始结构进行分析,对分析结果按照设计要求进行评估,然后修正计算,直至计算出满足所有设计要求的最优解[12]。笔者采用零阶优化设计方法进行灭菌器的优化计算。

3.1 优化目标

在结构的强度、刚度等满足要求的前提下,如何减少制造成本是一个优化方向。当密度一定时,质量与体积成正比,故而将减小容器质量为目标函数转化为减小体积为目标函数,此示例计算把目标函数设置为体积最优。

3.2 状态变量设置

将腔体危险截面a-a、夹套加强筋危险截面的b-b位置最大应力值作为优化设计的状态变量。

按照文献[13],采取局部薄膜应力PL的安全裕度 ,一次加二次应力PL+Pb+Q的安全裕度计算的方法,其最大应力强度值按照安全裕度值(选取α及β中较小值)同比增大,可获得最大应力上限值Smax。

最大应力上限值Smax计算如下:

Smax=min(Sαmax,Sβmax)

(1)

(2)

(3)

(4)

(5)

式中,K为载荷系数;σmax为工况二中危险截面的最大应力值,MPa。

3.2.1腔体倒圆角(a-a)计算

从表1可知,PL=113.4 MPa、PL+Pb+Q=264.3 MPa。从图5b的工况二中可以知道,σmax=274.1 MPa。

将PL=113.4 MPa、PL+Pb+Q=264.3 MPa、K=1.0、Sm=117 MPa、σmax=274.112 MPa代入式(1)~式(5)可得α=0.353 8、β=0.245 8、Sαmax=424.22 MPa、Sβmax=364.03 MPa,因此,取Smax=364.03 MPa。

3.2.2夹套加强筋倒圆角根部(b-b)计算

从表1可知,PL=88.5 MPa、PL+Pb+Q=102.4 MPa。从图5b工况二中可知σmax=245.6 MPa。

将PL=88.5 MPa、PL+Pb+Q=102.4 MPa、K=1.0、Sm=117 MPa、σmax=245.6 MPa代入式(1)~(5)可得α=0.495 6、β=0.708 2、Sαmax=486.3 MPa、Sβmax=842.4 MPa,因此取Smax=486.3 MPa。

从上述结果可知,使总应力在安全的范围内,来再一次选择合理的设计变量尺寸,可达到优化的目的。

3.3 设计变量设置

优化腔体的设计变量示图见图7。

图7 腔体结构设计变量示图

灭菌器的主要受压构件为腔体以及夹套加强筋,且最大应力值位于腔体的倒圆角表面处。因此,必须优化此处有关参数,在结构强度满足的同时,也达到了结构质量的优化。

本次优化选取腔体的厚度δ、加强筋的厚度δ1、加强筋的高度H1、加强筋的宽度B1、加强筋的个数N及腔体倒圆角度数这6个参数为设计变量,取值范围见表2。

表2 灭菌器腔体设计变量取值范围

3.4 优化结果分析

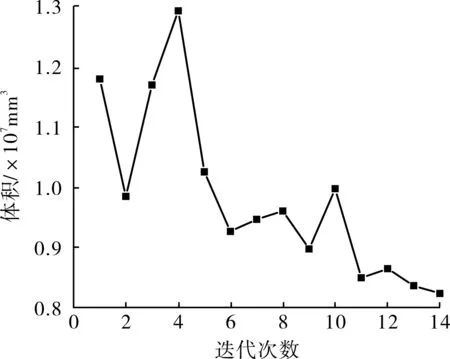

文中优化设计变量属于连续变量与离散变量混合的非线性优化问题。首先采用等步长搜索法以模型结构总体积最小为目标进行优化,然后采用零阶优化设计方法来优化计算,在迭代次数为第14次时,目标函数达到最优,见图8。

图8 目标函数随迭代次数变化规律

优化后的灭菌器腔体的设计变量结果见表3。

表3 优化后的灭菌器腔体设计变量

由迭代结果可知,优化前灭菌器的体积为1.179×107mm3,优化后体积为0.823×107mm3,体积减少了30.18%,相当于质量减少了30.18%。

在考虑了厚度负偏差、腐蚀余量等因素后,对优化参数进行圆整,得到的设计尺寸为腔体厚度δ=4.5 mm、加强筋厚度δ1=5.0 mm、加强筋高度H1=50 mm、加强筋宽度B1=82 mm、加强筋个数N=10及圆角r=42°。

优化后的灭菌器腔体参数与原参数的对比结果见表4。

表4 优化前后灭菌器腔体参数对比

3.4.1优化后应力强度分析

从安全的角度出发,对优化后的结构还需进行应力分析及强度校核,得到的应力云图见图9,危险截面应力校核见表5。

图9 优化后灭菌器结构应力云图

表5 优化后灭菌器危险截面强度评定结果

从表5应力分析结果可以得出,优化后的结构是可以满足应力强度要求的。

3.4.2优化后屈曲分析

腔体承受加强筋内外压,优化后尺寸的变化可能引起局部失稳,因此需要对腔体结构进行外压失稳校核。

文献[14-18]采用线性特征值法和非线性屈曲分析法对结构进行外压稳定性分析,笔者采用特征值法对结构进行了计算校核,在腔体内壁施加-0.1 MPa的载荷(工况一),此处仅考虑结构能否发生失稳。

结构能承受的外压p0按照下式计算:

p0=pcr/m>0.1 MPa

(6)

其中

pcr=0.1FREQ

(7)

式中,pcr为极限外压,FREQ为特征值,MPa;m为外压稳定安全系数。

从如图10所示的灭菌器屈曲模态分析结果可得FREQ=16.163,从文献[19]查取m=5,代入式(6)~式(7)计算可得p0=0.32 MPa。因此,该部分结构不会发生失稳失效。

图10 灭菌器屈曲模态分析结果

4 结论

(1)通过对矩形灭菌器的应力分析可得最大应力值位于腔体的倒圆角表面处。腔体的应力分布由于受到加强筋拉撑的作用呈条状,且在腔体端部的应力远小于中部位置的应力。

(2)选用ANSYS优化模块中零阶优化方法对腔体结构的不同参数分别进行优化分析。优化结果表明,灭菌器总质量减小了30.18%,有效降低了生产制造成本。

(3)ANSYS有限元参数化语言APDL可以大幅度改善结构尺寸,在工程实践中为设计生产提供可靠依据。