影响高强度低合金钢氢脆的因素

, , ,

(德新钢管(中国)有限公司, 江苏 无锡 214177)

氢能被认为是解决全球能源危机、气候恶化和环境污染的有效途径之一,包括中国在内的许多国家都在积极推进氢能的基础研究和产业化应用。氢能的发展对安全、高效的氢气储存和运输系统提出了苛刻的要求,例如为了实现快充,加氢站理想的氢气储存压力在70 MPa以上。随着氢气压力的提高,金属材料的氢脆问题变得更加突出。因此,如何选择抗氢脆材料或提高材料的抗氢脆性能成为人们关注的焦点。

具有面心立方结构的金属,如不锈钢、铝合金、铜及铜合金通常具有较好的抗氢脆性能[1],尤其是316L不锈钢和A6061-T6铝合金在高压氢气环境中的力学性能和疲劳性能与在空气中相近[2]。但是,不锈钢和铝合金的强度偏低特点和晶间腐蚀倾向限制了其在高压氢气系统中的应用。以铬钼钢和铬镍钼钢为主的高强度低合金(HSLA)钢具有优良的综合性能和良好的经济性,国内外学者从20世纪70年代开始对其发生氢脆的机理和高压氢环境对其性能的影响进行了大量的研究。如何应用已有的研究成果指导工程实践,对于氢能的产业化发展具有非常重要的意义。文中根据国内外对HSLA钢氢脆的研究,综合分析了影响HSLA钢常温高压氢脆的内部因素和外部因素,希望能够为高压氢气系统的科学设计和选材提供参考依据。

1 钢的环境氢脆

钢在高压氢环境中的氢脆可以分为以下几个过程[3]:①氢的渗透。高压氢环境中,钢表面吸附的氢气解离为氢原子渗入钢内部。②氢的吸收。渗入的氢在位错、晶界、析出物及各种晶格缺陷形成的陷阱部位被捕获。③氢的聚集。氢在应力诱导作用下向夹杂物偏析和材料缺陷等应力集中部位聚集。④氢致开裂(HIC)。当局部氢质量分数CH大于引发裂纹扩展所需的临界氢质量分数CK时,由于氢压的作用在缺陷前沿形成局部塑性区,诱发裂纹或产生滞后断裂。

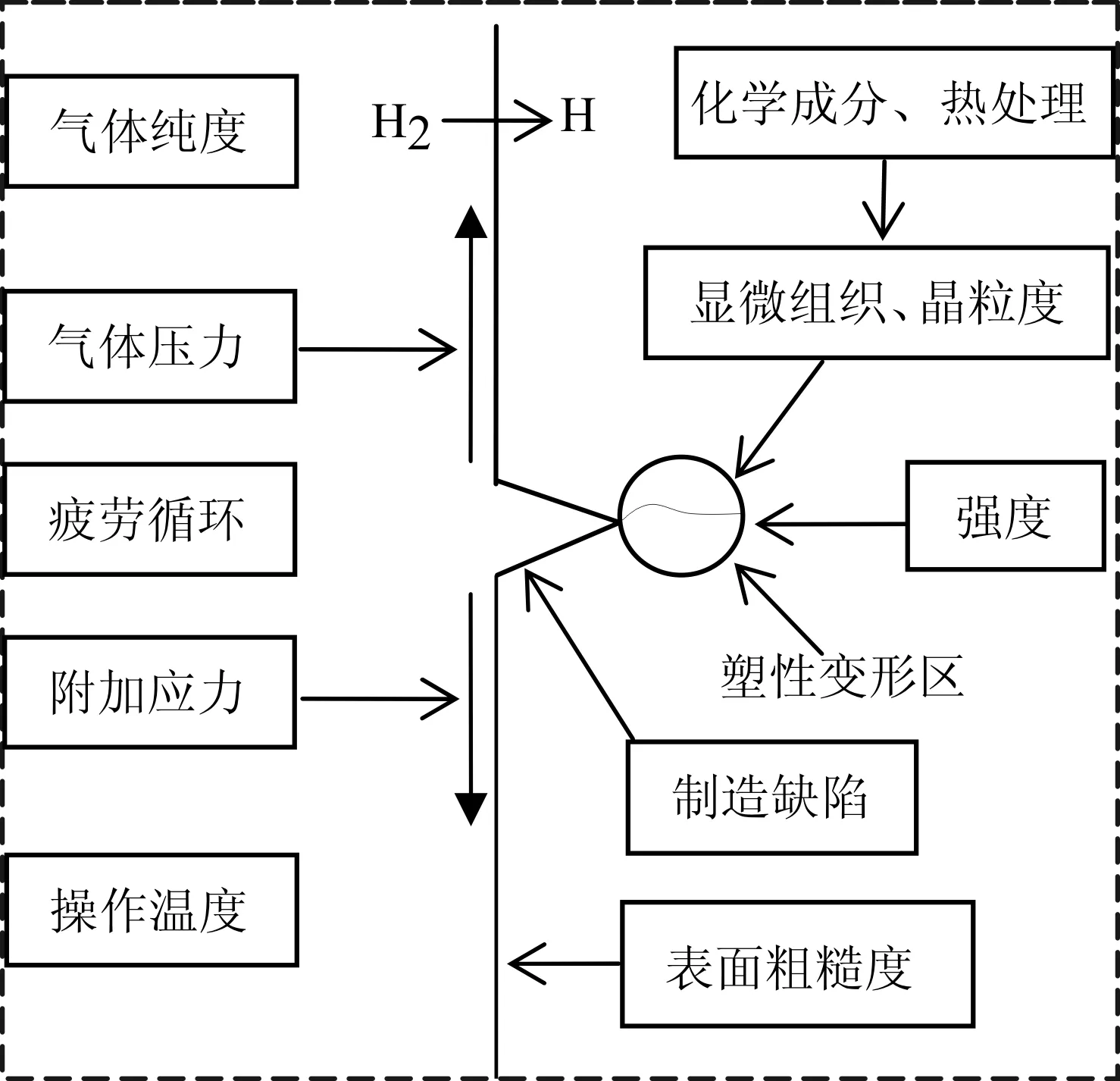

根据氢脆发生的过程可以总结出影响HSLA钢氢脆的因素(包括内部因素和外部因素),见图1。内部因素包括材料的强度、显微组织和晶粒度、化学成分、表面粗糙度和缺陷等。外部因素包括氢气压力、氢气纯度、温度及应变速率等。

图1 影响HSLA钢氢脆的因素

2 影响氢脆的内部因素

2.1 强度

强度水平高的钢在发生塑性变形时的弹性应变较大,导致在缺陷或裂纹底部有较高的缺口敏感性,裂纹扩展所需的应力强度较低,从而表现出较高的氢脆敏感性,即强度水平越高,临界应力强度因子KTH越低。AISI 4130、4145、4147是高压氢气系统常用的铬钼钢。

Nelson等人[4]的研究显示,在低压氢气环境中(0.08 MPa),当4130钢的屈服强度σys从1 050 MPa升高到1 330 MPa时,KTH从60 MPa·m0.5降低到20 MPa·m0.5左右。在13 ℃高压氢气环境中(21 MPa、41 MPa、97 MPa),铬钼钢(AISI 4130、4145、4147)的KTH也表现出类似的变化趋势[5],见图2。

图2 铬钼钢屈服强度对KTH的影响

Hinotani等人[6]的研究显示,在试验压力为19.6 MPa的高纯氢气环境中,当高锰钢的抗拉强度降低到882 MPa以下、铬钼钢(AISI 4130)和铬镍钼钢(AISI 4340)的抗拉强度降低到950 MPa以下时,KTH值显著增大,氢脆敏感性明显降低。这一研究结论得到了广泛认可,欧美及ISO压力容器标准中通常将950 MPa作为氢气容器的抗拉强度界限[7-8],强度高于此界限的材料需要进行氢适用性评价[9]。而国内的标准则要求氢气容器的抗拉强度不超过880 MPa[10-12]。

2.2 显微组织和晶粒度

氢在不同的显微组织中的扩散性和溶解度不同。因此,不同的显微组织对氢脆的敏感性也不同。杨志康[13]对8种碳钢和合金钢的不同组织进行了试验,得出了不同组织对氢脆敏感性从大到小的排序为,原始马氏体>低温回火的马氏体>带有原始马氏体位向的回火屈氏体>贝氏体>回火索氏体(高温回火)>平衡索氏体(等温淬火)>珠光体(高温退火)。SK Ji等人对超高强钢的研究表明,在相同抗拉强度(1 600 MPa)下,450 ℃回火的马氏体(TM)比全珠光体组织(FP)具有更高的氢致延迟裂纹敏感性。在相同的可扩散氢质量分数下,FP组织比TM组织的最大断裂应力要高。另外,FP组织比TM组织的可扩散氢的平衡饱和浓度也高。

两种组织的缺口试样延迟断裂时间随钢中可扩散氢质量分数的变化见图3。

图3 FP组织与TM组织断裂时间随可扩散氢质量分数的变化

从图3中可知,TM组织和FP组织中引发裂纹扩展的临界氢质量分数CK分别为0.2×10-6和0.41×10-6[14]。

晶粒细化在提高钢的力学性能尤其是强度和韧性方面有重要的作用,同时,晶粒细化还有助于降低钢的氢脆敏感性,主要表现在:①当有应力存在并引发形变时,氢在钢中的迁移以通过Cottrell气团和位错的输送为主[15],晶界对Cottrell气团和位错的移动有一定的阻挡作用。②晶粒细化相应地增加了晶界内表面,可以捕获更多的氢,有助于降低缺陷部位的局部氢质量分数CH。③细晶粒晶界较为致密,晶界结合力增强,引发裂纹扩展所需的临界氢质量分数CK值升高。④细化的晶粒和较多的晶界还可以阻碍微裂纹的传播。⑤在单位体积内增加晶界的内表面积可降低S、P杂质在晶界的偏聚浓度,使断裂机制从沿晶断裂转变为穿晶断裂,从而提高钢的断裂应力。

Takasawa对具有不同晶粒度的低合金钢SA517 F进行了研究。两个炉号(N1、 N2)的材料调质处理后得到回火贝氏体组织,抗拉强度为935~958 MPa。在45 MPa的氢气环境中进行缺口拉伸试验可观察到断裂应力随着晶粒的细化而升高,见图4[16]。Yamabe等人对SCM435钢的研究也表明细化晶粒有助于提高钢在高压(45 MPa)氢气环境中的断裂韧度、降低疲劳裂纹的扩展速率[17]。

2.3 化学成分

材料的化学成分直接影响了其在热处理后的强度水平、显微组织和晶粒度,因此化学成分是影响氢脆敏感性的根本因素。合金元素Cr、Mo、V、Nb、Ti在钢中形成的微细碳化物有利于降低钢的氢脆敏感性,Al、Si、Mn、S、P等元素在晶界的偏聚或夹杂则提升了钢的氢脆敏感性,适量的Ca及稀土元素(RE)可抑制硫化物夹杂的生成并改变其形状,从而可改善钢的抗氢脆性能。

图4 断裂应力与晶粒度的关系

2.3.1碳化物

合金元素Cr、Mo、V、Nb、Ti在钢中能形成比Fe3C更稳定的碳化物,均匀弥散分布在晶格内的微细球状碳化物增加了与基体界面的接触面积,成为捕获氢的不可逆陷阱[18]。这类氢陷阱和氢原子的结合能较大,需要在很高的温度下陷阱氢才能解吸。增加这类陷阱的数量可以减缓氢在钢中的扩散,从而达到降低缺陷部位CH的目的。然而,如果碳化物的尺寸增大,并成为不规则的形状,则会在钢中起到夹杂的作用,不仅破坏了基体的连续性,而且有可能偏聚于晶间,成为HIC的起始点。

Cr在钢中可析出碳化物Cr23C6。对Fe-C-Cr钢(w(C)=0.097%~0.184%,w(Cr)=1.3%~2.2%)的研究表明,淬火后经550 ℃回火得到100 nm以下的Cr23C6碳化物,氢在碳化物与基体之间的界面处被捕集,有效减少了可移动氢的量,氢在钢中的渗透系数由回火之前的1.71×10-10m2/s降低到回火之后的5.78×10-11m2/s,从而减缓了钢的氢致塑性损失。但尺寸大于100 nm的Cr23C6碳化物却不能捕获用电化学方法充入的氢[19]。对Cr、Mo、Si碳化物的对比研究表明,Cr和Mo的碳化物比Si的碳化物的球化程度更高,所以0.2C-Cr-Mo钢和0.2C-Cr钢的抗氢致延迟断裂(HDF)的能力明显高于0.3C-Si钢,并且由于0.2C-Cr钢中的碳化物的尺寸(约70 nm)比0.2C-Cr-Mo钢中的碳化物的尺寸(70~150 nm)更细小,所以0.2C-Cr钢的抗HDF性能优于0.2C-Cr-Mo钢[20]。

Mo元素可提高钢的回火抗力,在达到相同强度的情况下,回火温度升高可降低淬火内应力、位错密度和畸变,提高其抵抗HDF的能力。另外,Mo元素不仅固溶在基体中起到固溶强化的作用,还在原奥氏体晶界发生偏聚,降低S、P杂质在晶界的偏聚量,提高晶界的结合强度。在晶粒内弥散析出的碳化物Mo2C将相当部分氢捕集在晶粒内部,降低了原奥氏体晶界的氢浓度,有利于抑制氢致沿晶脆裂[21]。例如,对于4130钢,将Mo质量分数从0.20%分别提高到0.50%和0.75%,可使在相同的充氢条件下承受0.8σys应力载荷的试样断裂时间从50 min分别提高到2 h和5 h[22]。对于不同成分的合金钢,Mo质量分数在一定的范围内才能起到最佳的抗HDF的作用。对于42CrMo钢,Mo的理想质量分数为1.15%[21];对于AISI 4130铬钼钢,Mo的理想质量分数为0.75%~0.90%[23]。

V在钢中与C元素的结合力比Mo元素更强。在AISI 4340钢中加入质量分数0.12%的V,可使以缺口抗拉强度NTS表示的氢脆敏感性指数EI从61.3%降低到22.1%。均匀弥散分布在晶格内的微细碳化物V4C3是氢的高能不可逆陷阱,它可以显著降低钢的氢脆敏感性[24]。在42CrMo钢中加入质量分数0.26%的V,淬火后在550~650 ℃回火时析出了大量尺寸为10~20 nm的短棒状碳化物(V,Mo)C、(V,Cr)C,它们可在更高的强度水平(大于1 250 MPa)下提高42CrMo钢的抗HDF的能力[25]。

Nb在铬钼钢中形成的碳化物比V的碳化物更微细。在铬钼钢(w(C)=0.24%、w(Cr)=0.50%、w(Mo)=0.70%)中分别添加w(V)=0.2%、w(Nb)=0.051%+w(V)=0.11%、w(Nb)=0.086%后,在700 ℃回火所得到的碳化物的直径依次为5 nm、2 nm、1 nm,并且Nb钢在相同的腐蚀环境中吸入的氢量最低,在相同的强度水平下表现出更高的抗HIC性能,并且3种微合金化的钢均比原始铬钼钢的氢脆敏感性低[26]。

Ti(质量分数约为0.04%)在42CrMo钢中可形成稳定的微细TiC,并细化原奥氏体晶粒,有助于改善高强钢的抗HDF性能[27]。Todoshchenko等人[28]的研究表明,300 nm以下的TiC/TiN可改善钢的抗HIC性能,而随着钢中Ti质量分数的增加(如增加到0.114%),TiC/TiN的尺寸会逐渐增大,当尺寸增至5 μm时,TiC/TiN反而成为HIC的起始点,不利于改善钢的抗HIC性能。

2.3.2夹杂物

Al、Si、Mn、S、P等元素在炼钢或钢的轧制过程中容易形成偏析或夹杂。虽然夹杂物也是氢的强陷阱[29],但是,与弥散分布在基体组织上的微细碳化物(Cr、Mo、V、Nb、Ti的碳化物)不同,夹杂物的尺寸较大,与基体的结合强度较低,破坏了基体的连续性,片状或条状的夹杂物还会导致钢性能的各向异性。另外,夹杂物与基体具有不同的热膨胀系数,在拉应力和热应力的作用下易在界面处形成应力集中和微空隙。微空隙在钢中的作用相当于微裂纹,钢中的可扩散氢在空隙中聚集,随着氢浓度的增大,氢压(或氢致附加应力)增大,诱发裂纹并扩展成为HIC。相距较近的平行裂纹会不断连接并继续扩展。由于裂纹尖端干涉较大,易使裂纹弯曲成台阶状并逐渐形成较大的阶梯状裂纹。靠近表面的夹杂处形成的裂纹随着氢聚集增多形成氢鼓泡[30]。

Al、Si是炼钢时常用的脱氧元素,部分脱氧产物Al2O3和SiO2会在钢水浇注时滞留在钢液中形成Al2O3夹杂物和硅铝酸盐复合夹杂物(SiO2-Al2O3)。Al2O3夹杂物以楔形和簇状形式较多,尺寸可以达到40 μm,它是吸附氢的活性中心,其尖端部位容易积聚较多的氢[31]。另外,Al2O3夹杂物的热膨胀系数(8.0×10-6/K)小于基体的热膨胀系数(12.5×10-6/K)[32],当基体冷却收缩时对Al2O3夹杂物产生拉应力。氢在残余拉应力的作用下容易积聚在Al2O3夹杂物与基体的界面部位[33],成为HIC发生的起始点。

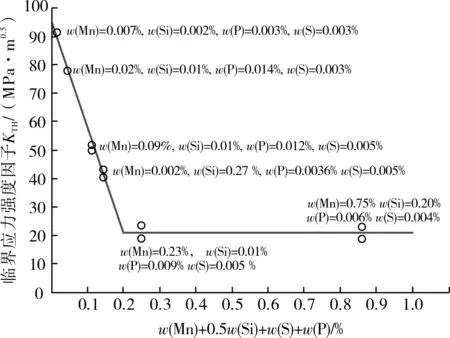

Mn是与S亲和力强的元素,因此钢中的Mn和S通常以MnS夹杂物的形式存在,其中呈枝晶间共晶形式的II型MnS在钢轧制过程中偏转到轧制平面方向上,形成片状或长条状的MnS夹杂物,这种夹杂物在随后的热处理过程中也不能消除。MnS的热膨胀系数(18.1×10-6/K)比基体的大[32-33],因而冷却时在与基体的界面处产生微空隙,这种微空隙可占其本身体积的1.1%[34]。如果钢中S质量分数较高,除了MnS之外,S还可以在钢中以FeS夹杂物的形式存在。P常以Mn-P和Si-P偏聚对(Segregation Couples)的形式在原奥氏体晶界处形成偏析,它们对各种形式的氢脆都很敏感[35]。元素Mn、Si、S、P对AISI 4340钢在低压氢环境(0.03~0.22 MPa)中发生氢致断裂的临界应力强度因子KTH的影响见图5[36]。在0.11 MPa、23 ℃氢气环境下,随着钢中w(Mn)+0.5w(Si)+w(S)+w(P)的升高,KTH逐渐降低,说明钢的氢脆敏感性逐渐升高。

图5 KTH随w(Mn)+0.5 w(Si)+w(S)+w(P)的变化

适量的Ca及RE元素可在钢的冶炼过程中抑制MnS夹杂物的生长,改善硫化物夹杂的形状和分布。MnS和CaS在1 170℃以上完全互溶,MnS中溶解的Ca量越高越接近球状,并呈无规则分布[37]。钢冶炼时喷吹Si-Ca可改善其抗HIC性能,此时Ca的加入量有一个最佳范围,该范围可通过钙氧硫指数CSI(式(1))计算获得。

(1)

裂纹长度率CLR(总裂纹长度与试样宽度的百分比)随CSI的增大而减小[38],当CSI降低到0.8时,CLR趋近于0,根据钢中O和S的质量分数可计算出Ca的理论加入量。但是,喷吹Si-Ca后残留的少量长条状的MnS也非常不利,再加入适量RE,可进一步提高抗HIC性能[39]。RE与S的亲和力比Mn更强,可取代Mn与S生成Ce2S、CeS、CeOS2、RE2S3等稳定的RE硫化物。同时,RE在MnS中的固溶度较高,RE硫化物和固溶RE的MnS多为球状,并在后续的热轧过程中仍能够保持原来的形状[37,39],从而可改善钢的抗HIC性能。

2.4 表面粗糙度和缺陷

表面粗糙度增大通常会降低钢的疲劳寿命[40]。在高压氢气环境中,表面粗糙度对钢的疲劳寿命的影响更为严重[41]。这是因为表面粗糙度值越大,则表面的微观缺陷和沟痕越深,纹底半径越小,在拉伸载荷作用下产生的应力集中越严重。氢在钢中的扩散是在化学势能差的驱动下,从化学势高的位置向化学势低的位置迁移。三向拉应力的存在将降低钢基体中氢的化学势,而通过物理吸附、化学吸附过程从高压氢环境中吸着在钢表面的原子氢在应力诱导作用下向应力集中部位聚集,达到平衡后,高应力区的氢质量分数变为Cσ[42]:

Cσ=C0exp[σhVH/(RT)]

(2)

式中,σh为静水应力,MPa;VH为氢的偏摩尔体积,cm3/mol,对于钢VH=2.0 cm3/mol;C0为σh=0时的氢质量分数,×10-6;R为通用气体常数,R=8.314 MPa·cm3/(mol·K);T为温度,K。

由此可见,应力场的存在和应力集中将使得局部氢质量分数增加。Nagao[43]利用氢微显技术显示,施加弹性应力后,金相组织上的亮点明显增加,表明氢浓度升高。局部氢质量分数CH升高导致应力集中部位产生HIC的概率增大。Hua Z[44]对4130X钢瓶不同部位的试样在92 MPa氢气环境中进行拉伸试验发现,封头试样的相对断面收缩率RRA(氢气环境中试样的断面收缩率与惰性气体环境中的断面收缩率之比)明显低于筒体试样的RRA,说明封头部位在钢瓶旋压收口过程中产生了较多的皱褶,表面粗糙度数值高于筒体部位,从而表现出更高的氢脆敏感性。

材料中的缺陷包括钢冶炼、轧制过程中产生的内部缺陷和后续冷热加工过程中产生的表面缺陷。表面缺陷比表面粗糙度产生的应力集中程度更为严重。因此,表面缺陷在高压氢环境中对钢的氢脆敏感性影响也更大。欧洲工业气体协会(EIGA)[45]对氢气无缝钢瓶的事故统计表明,70%的钢瓶失效是由内表面的缺陷引起,其中50%的内表面缺陷产生于制造过程,其余20%的内表面缺陷产生于钢瓶服役过程中。Hardie等人[46]对4340钢的研究表明,应力集中系数Kt不同的缺口试样在0.1 MPa氢气中经低应变速率试验(SSRT)测得的缺口抗拉强度σNB显著低于在空气中测得的数值,见图6。

在Kt=[2, 6]的区间内,在空气中测得的σNB几乎不变(1 430 MPa),而在氢气中测得的σNB随Kt增大而显著降低,并且在空气中断裂的断口呈韧窝状,有明显的剪切唇。而在氢气中断裂的断口由沿晶断裂区和韧脆混合断裂区2部分组成,断裂源自表面的缺口。Wang MQ等人[47]对用电化学方法充氢的AISI 4135钢的缺口试样进行了SSRT试验,总结出了σNB随可扩散氢质量分数HD(×10-6)变化的关系式:

σNB=548HD-0.5(Kt=4.9时)

(3)

σNB=783HD-0.41(Kt=3.3时)

(4)

σNB=1 269HD-0.3(Kt=2.1时)

(5)

由此可以看出,当钢中可扩散氢质量分数一定时,应力集中系数越大,氢致抗拉强度损失越明显,所以缺口(缺陷)加剧了高强钢的氢脆敏感性。

3 影响氢脆的外部因素

3.1 氢气压力

氢在钢中的溶解度满足Sievert定律,对于α-Fe铁,Sievert定律可用式(6)表示[48]。

CH=131p-1/2exp(-3 280/RT)

(6)

从式(6)可见,氢在钢中的溶解度正比于氢气压力p的平方根,同时,随着氢气压力升高,拉应力载荷增大。

由式(2)可知,氢沿着应力梯度扩散,在较大的范围内向最大应力区富集。最大应力区通常位于裂纹、夹杂、空隙等缺陷部位,在应力作用下缺口前端通常会产生局部塑性变形,使位错密度增大,从较大范围内富集到最大应力区的氢又受到高密度位错的捕获而积聚在缺口前端的局部塑性变形区。因此,缺口前端塑性变形区就会出现2个氢富集峰,即应力致氢富集峰和位错致氢富集峰[49]。所以,氢气压力升高致使钢中的氢平均质量分数增大,应力集中和缺陷的存在又使得缺口前端的塑性变形区局部氢质量分数上升,增大了氢脆的敏感性。

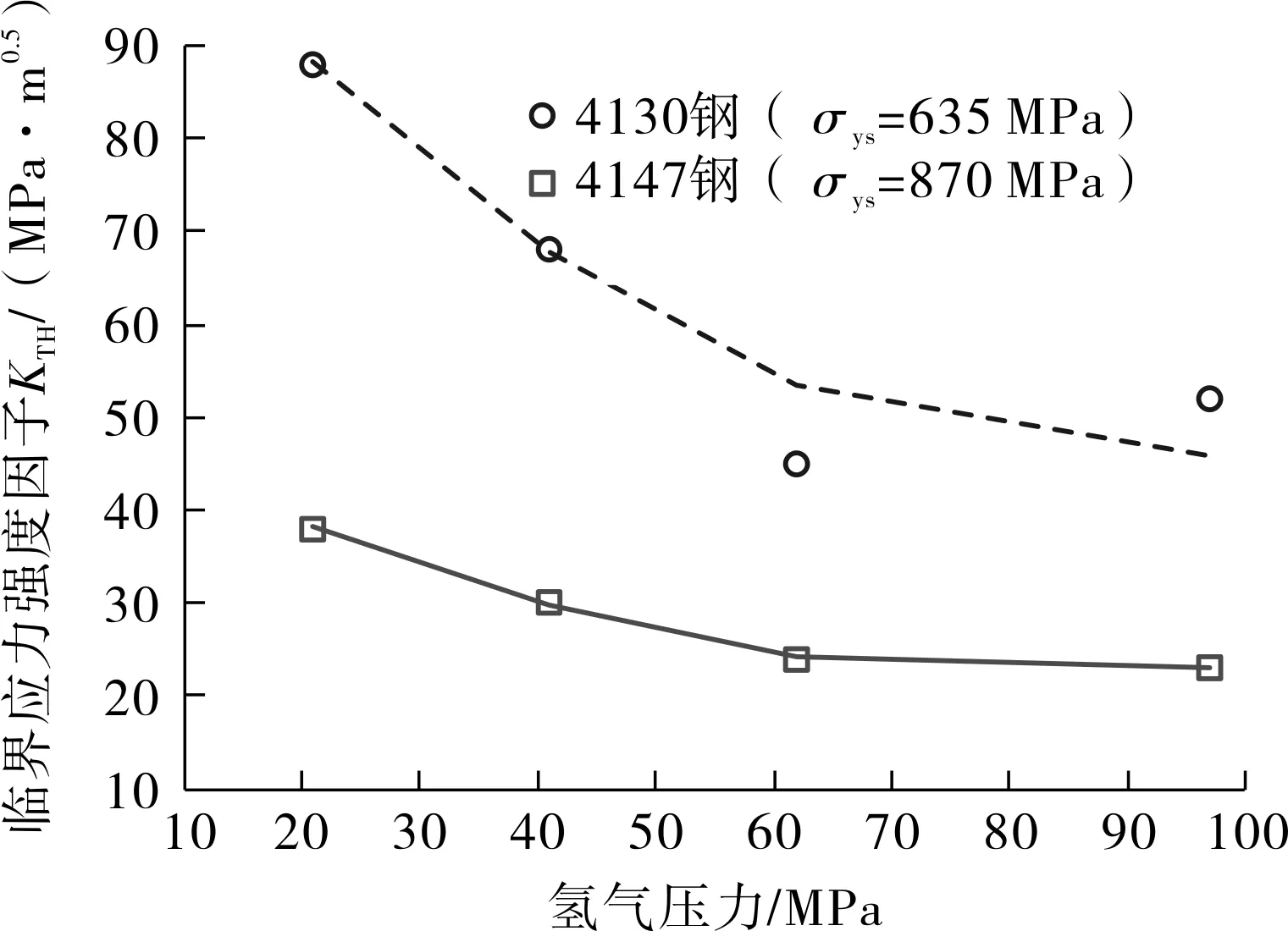

铬钼钢的KTH随氢气压力的变化见图7。

图7 铬钼钢的KTH随氢气压力的变化

从图7可以看出,铬钼钢的KTH有随压力升高而降低的趋势[5]。

3.2 氢气纯度

关于氢在晶格中的溶解度的Sievert定律只有在高纯氢中才成立。如果H2中存在O2,则氢的渗透性和溶解度就会下降。这是因为O2对Fe的亲和力比H2大,吸附热也比H2高,因而O2在钢表面的吸附能力比H2强。另外,氧分子的吸附是一种多层吸附,它在钢表面形成一层氧化膜,阻止氢分子吸附到钢表面[48]。这样钢中的CH就会很小或接近于0,从而削弱或消除氢对钢的不利影响。Johnson的报告中报道了O2对不同强度水平的4340钢氢脆敏感性的影响,对于屈服强度为1 034 MPa和1 241 MPa的4340钢,氢气中加入体积分数为0.4%的O2就能抑制氢致开裂过程,疲劳裂纹的扩展速率与在氩气环境中基本一致。但是,当4340钢的屈服强度增大到1 483 MPa时,相同浓度的O2对氢致开裂的抑制作用减弱[50]。Barthélémy等人对气瓶用铬钼钢的研究表明,在圆盘破裂试验中,O2在体积分数为2×10-6~1×10-2对氢脆的抑制效果随着氧气浓度的增大而增强,随着试样表面粗糙度的提高而降低,随着升压速率的(对应于试样的应变速率)增大而增强,并且当少量水蒸气与O2并存时也可以降低钢的氢脆敏感性。在圆盘疲劳试验中,体积分数为300×10-6的O2就足以抑制氢的不利影响,在此环境中测得的疲劳次数与在惰性环境中的疲劳次数相当[51]。

在氢气中能起到类似作用的气体还有SO2、CO、CS2、CO2等在钢表面吸附能力强的气体[52-55]。Liu HW等人[53-54]的研究表明,体积分数为0.5%的SO2、CO、CS2对降低4340钢在0.1 MPa氢环境中氢脆敏感性的效果非常明显,CO2对延缓HIC的扩展也有一定的作用。Jacobs等人[55]在更宽的氢气压力范围内(0.138~48.2 MPa)研究了SO2对4340钢氢脆的抑制作用。在0.2 MPa的SO2中对钢试样预处理15 min对于其在48.2 MPa的氢气环境中的氢致抗拉强度损失没有影响。然而,在48.2 MPa的氢气中充入体积分数为0.4%的SO2可以降低4340钢的氢致强度损失,这种抑制作用在低压氢气环境中(0.138 MPa)比在高压氢气环境中(48.2 MPa)更明显。

H2S在氢气中的作用正好相反,它能加速4340钢对氢的吸附及HIC扩展[56]。有关试验表明,在333.3 Pa的SO2环境中对钢薄片进行25 min预处理可以阻止其在33.33 MPa以下的氢环境中对氢的吸附,而在333.3 Pa的H2S环境中对钢薄片进行预处理对其吸附氢的影响不大。但在33.33 MPa压力下,含有体积分数10%H2S的氢气环境中,钢薄片吸附氢的量显著增大。同时,H2S的存在能加速4340钢在氢气环境中的裂纹扩展速率。Berkowitz等人通过H2S对4130钢的氢渗透性影响实验认为,H2S对钢的作用类似于阳极溶解,它破坏了钢表面的钝化层(例如氧化膜),并且扫描电镜显示钢表面在H2S的作用下变得粗糙。另外,H2S能抑制氢原子在去钝化表面上的结合反应,因而使大部分氢原子进入金属内部[57]。

3.3 氢气温度

温度的变化会影响氢在金属表面的吸附、溶解以及在金属中的扩散。温度较低时,氢在金属中的活性降低,氢脆现象缓解或消失。温度较高时,氢难以在缺陷部位聚集,氢脆现象亦缓解或消失。当高温与高氢分压并存时将引起另外一种氢损伤现象——氢蚀,此处不做讨论。因此,钢的氢脆通常在一定的温度区间内较为突出,该区间与钢种有关。Williams[58]研究发现,在氢气压力小于0.1 MPa的低压环境下,4130钢的裂纹扩展速率在25~80 ℃随温度升高而降低,在-80~0 ℃随温度降低而降低。

3.4 应变速率

在慢拉伸过程中,从环境中进入金属内部的氢通过应力诱导扩散而富集在缺陷等应力集中部位,达到临界值后才会导致裂纹形核和扩展,从而使延伸率或断裂应力降低。而在快拉伸过程中,应变速率较高,当缺陷部位的局部氢质量分数CH小于临界氢质量分数CK时试样就已经被拉断,显示不出氢致塑性损失。因此,应变速率ε越大,充氢试样在高压氢环境中的延伸率就越高,表观的氢脆敏感性就越低。4340钢拉伸试样在34 MPa氢环境中拉伸时延伸率随应变速率的变化关系见图8。

图8 4340钢的δH随应变速率ε变化关系

从图8中可知,当ε小于8×10-3/s时,4340钢显示出明显的氢脆,即在高压氢环境中的延伸率δH小于在氦气环境中的延伸率δ0,并且δH随ε降低而下降,而δ0则不受ε的影响[59]。

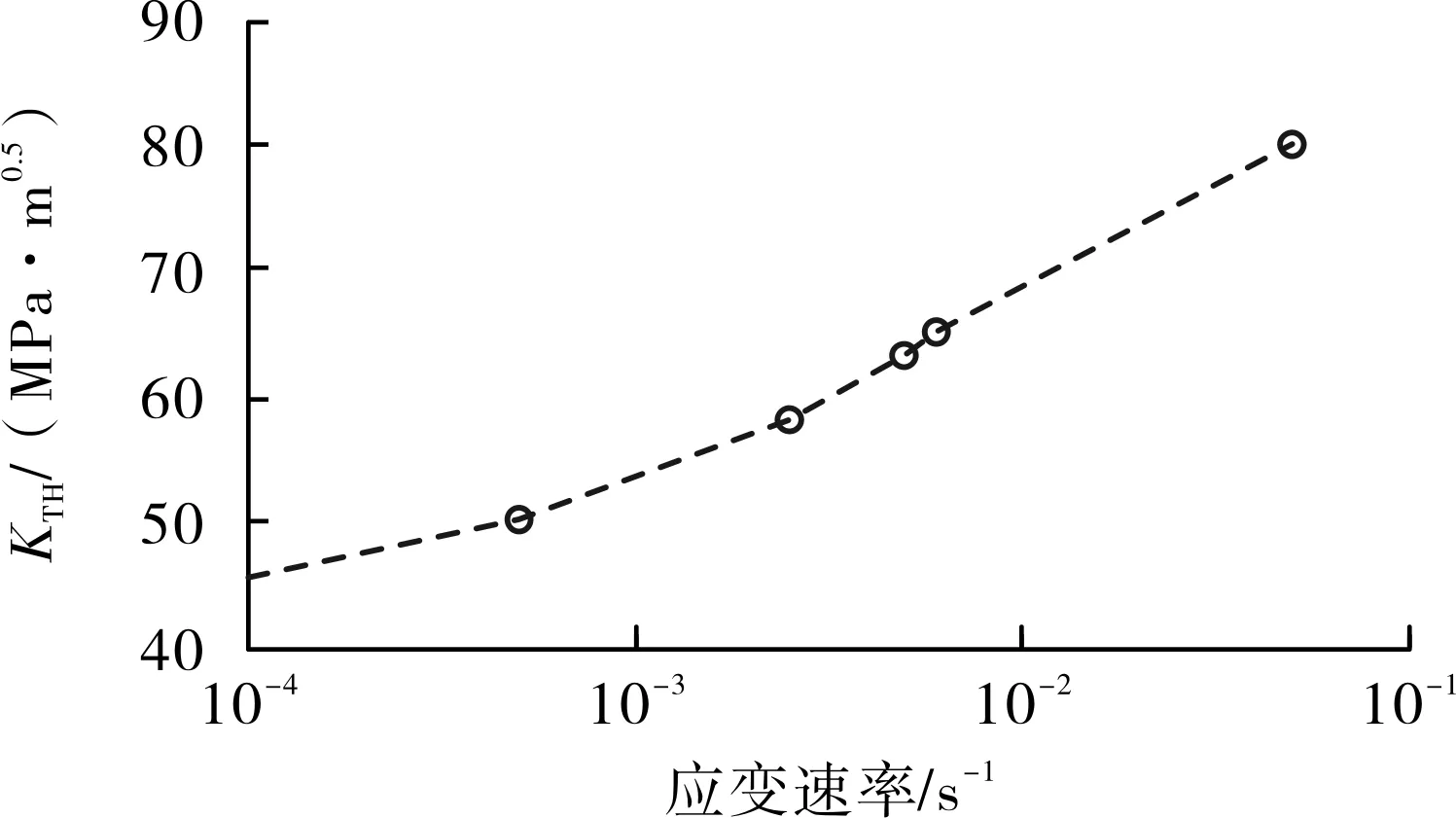

Wada等人[60]在45 MPa氢气环境中测得的SCM435钢的临界应力强度因子KTH也是随应变速率的升高而增大,见图9。

图9 SCM435钢的KTH随应变速率变化关系

Yambe等[61]在90 MPa氢气环境中测得SM490B钢的疲劳裂纹扩展速率也是随着应变速率(10-3~1 Hz)的升高而降低。气瓶疲劳试验标准要求循环频率不应超过15次/min(0.25 Hz)[62],但服役条件下氢气储运容器所受的疲劳载荷的频率远低于此数值。因此,设计测试材料氢脆敏感性的试验时,应考虑试验条件下应变速率与服役条件下应变速率差异对试验结果和评价结论的影响。

4 结论

(1)钢的强度升高会导致氢脆敏感性升高,当抗拉强度超过950 MPa时氢脆敏感性更加突出。

(2)不同显微组织的氢脆敏感性不同,其中原始马氏体的氢脆敏感性最高,珠光体的氢脆敏感性最低。晶粒细化有助于降低钢的氢脆敏感性。

(3)Cr、Mo、V、Nb、Ti等元素在钢中形成的微细碳化物有利于降低钢的氢脆敏感性,Al、Si、Mn、S、P等元素在晶界的偏聚或夹杂则提升了钢的氢脆敏感性,适量的Ca及RE可抑制硫化物夹杂的生成并改变其形状,改善钢的抗氢脆性能。

(4)钢的表面粗糙度数值越高,则氢的吸附和扩散速度越高,缺陷是产生应力集中和氢富集的部位,因此也是HIC发生的敏感部位。

(5)氢分压越高,导致钢中的氢浓度越高,拉应力载荷越大,应力和位错致氢富集程度越严重,钢的氢脆敏感性越高。

(6)O2、SO2、CO、CS2、CO2等吸附能力强的气体能减缓或消除氢对钢的不利影响,而H2S则加剧HIC的扩展。

(7)钢的氢脆敏感性通常在环境温度下表现得更为明显,不同的钢种所对应的温度敏感区间不同。

(8)钢在较高的应变速率下所体现的表观氢脆敏感性会降低,进行相关试验设计时应考虑应变速率对氢脆敏感性的影响。