横向振动下螺栓连接失效及影响因素研究

, ,, ,

(1.大连理工大学工程力学系,大连 116024;2.大连理工大学工业装备结构分析国家重点实验室,大连 116024)

0 引言

螺栓连接结构因其结构简单、可操作性好等优点广泛应用于航天器的舱段对接、石油管道运输等工业结构中[1]。在复杂的振动环境下,螺栓连接结构容易产生松动、断裂等失效现象,由此可能引发诸如泄露、异响等情况,甚至可能导致结构解体等重大事故,可见连接结构的可靠性对整个结构的安全起着至关重要的作用。

针对螺栓失效问题,国内外学者对其进行了广泛的研究,Junker[2]首先通过试验发现,相比于轴向振动,横向振动更容易引起螺栓松动,并给出了简化机理模型。Basava等[3]也证明了螺栓连接结构在轴向简谐振动条件下,轴向力变化并不明显。陈岩等[4]从理论分析和有限元仿真角度出发,研究了施必牢螺纹副轴向承载力更加均匀的力学机制。莫易敏等[5]通过横向振动试验验证了不同头部结构、弹簧垫圈、预紧力、表面处理等对螺栓防松性能的影响。Zhang等[6]从微动摩擦以及能谱分析的角度研究了螺栓松动的原因,同时分析了螺纹紧固剂的作用。Sanclemente等[7]通过实验方法研究了螺栓螺距、公称直径、紧固材料弹性模量以及螺栓孔的配合情况等影响因素对螺栓松动的影响。侯世远[8]用Abaqus模拟方法分析了松动过程中接触状态的变化及相关因素的影响规律。Dinger等[9]和Jiang等[10]建立有限元模型分析螺纹及螺栓头接触状态的变化来探究螺栓松动机理。本文主要基于试验的方法,对螺栓连接结构在横向简谐振动下的失效过程,不同类型防松螺母的防松效果以及拆卸次数、振动幅值、初始预紧力和振动频率等对螺栓失效的影响规律进行研究。

1 试验原理

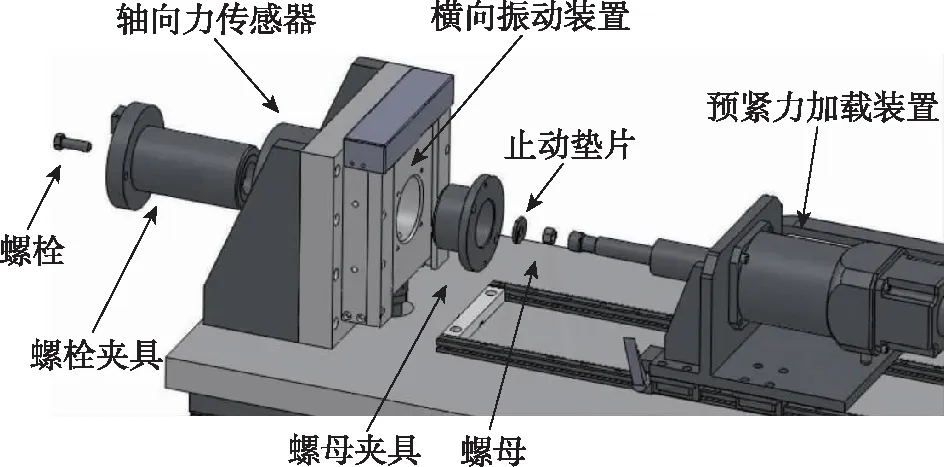

本文采用百若公司FPL-200型紧固件横向振动试验机对螺栓失效等问题进行研究,试验机如图1所示。主要包括预紧系统、横向振动系统以及相应的配套软件系统。其原理为内部存在偏心轮结构,在电机带动下,偏心轮转动,使得与螺母相接触的振动部位产生上下简谐振动,相对螺栓而言即为横向简谐振动,而螺栓头部始终卡在固定装置中,无法转动,主要组成如图2所示。通过试验机可以调节振动幅值(0~2mm)、频率(3Hz~15Hz)以及初始预紧力大小,同时可以实时监测振动过程中夹紧力。另外通过安装附加装置,如图3所示,可以输出螺母转角的变化。

试验的一般步骤为:1)根据试验螺栓规格,安装选择配套的夹具,同时调节偏心轮至指定振幅;2)通过软件控制将振动板调至中位,保证螺栓孔中心一致,避免预紧过程中产生的偏心;3)安装试验螺栓螺母样件,通过固定螺栓头部,拧螺母的形式预紧,操作上可以在软件中直接设置预紧力,达到预设预紧力后电机会自动停止;4)根据需要,安装转角测量传感器,将传感器两个平行的铁片紧贴螺母两侧;5)在软件中设置相关参数,如振动频率、振动次数、振动结束条件等,开始松动试验。

图1 FPL-200型紧固件横向振动试验机Fig.1 FPL-200 fastener transverse vibration testing machine

图2 振动系统主要组成Fig.2 Main components of the vibration system

图3 螺母转角测量装置Fig.3 Measuring device of nut rotation angle

2 横向振动下连接失效

2.1 普通螺母失效形式

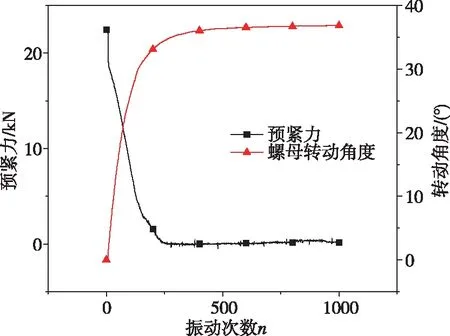

使用试验机对普通螺栓螺母预紧结构进行横向振动试验,螺栓螺母规格为8.8级,M12×1.75×50mm标准紧固件,表面氧化发黑处理,不加润滑剂,螺栓与孔的间隙为1mm,螺栓连接长度为26mm。试验中,振动频率为12.5Hz,参考规范《GB/T 3098.1-2010紧固件机械性能 螺栓、螺钉和螺柱》[11],预紧力取保证载荷的一半24kN,结构中没有明显的塑性变形,振幅为1.2mm,振动次数为1000次,在相同条件下进行5组样品试验,去掉误差较大的试验组,对试验剩余结果进行平均处理。预紧力及螺母转动角度变化,如图4所示。其中一组样品试验前后如图5所示。

图4 普通螺母预紧力和转动角度变化Fig.4 The variations of preload and rotation angle of plain nut

(a)试验前 (b)试验后图5 普通螺栓螺母试验前后对比Fig.5 Comparison of the bolt and nut before/after test

由图4可见,在振动过程中,预紧力逐渐下降并最终完全丧失,同时螺母发生明显转动。随着预紧力下降,转动速度逐渐变缓,从试验后的部件状态看(图5),除了螺母接触面存在磨损外,其他部件并没有明显的损伤,可见结构失效主要是在横向简谐振动下,螺栓螺母间发生相互转动从而引起的预紧力下降。

2.2 防松螺母失效形式

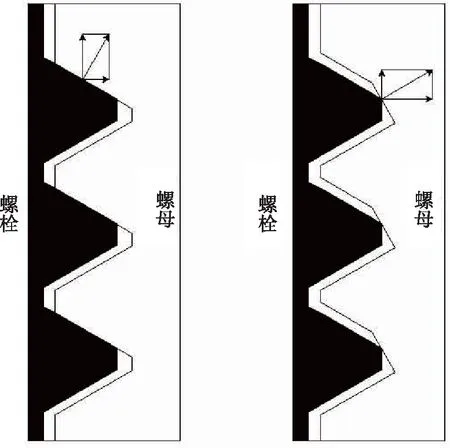

为了提高连接可靠性,防止螺栓松动造成的失效,工程中存在各种不同的防松方法,从类型上可以分为:1)机械防松,如开口销、止动垫片等;2)永久防松,如点焊、冲点等;3)摩擦防松,如弹簧垫片、自锁螺母等。但从可拆卸的角度考虑,多数情况下会采用摩擦防松的形式,其原理主要是在相同预紧力条件下,设法增大接触摩擦力,使接触面更难发生转动,从而达到防松的目的,如典型的施必牢螺纹,其内螺纹的牙底处有一个30°的楔形斜面使螺纹间的接触力与螺栓轴成60°角,而不像普通螺纹成30°角,如图6所示。当达到相同预紧力时,施必牢螺纹的法向接触力远远大于普通螺纹,同理为了克服增大的摩擦力,达到指定预紧力,需要施加更大的预紧扭矩。

(a)普通螺纹 (b)施必牢螺纹图6 施必牢螺纹示意图Fig.6 The diagrammatic sketch of Spiralock thread

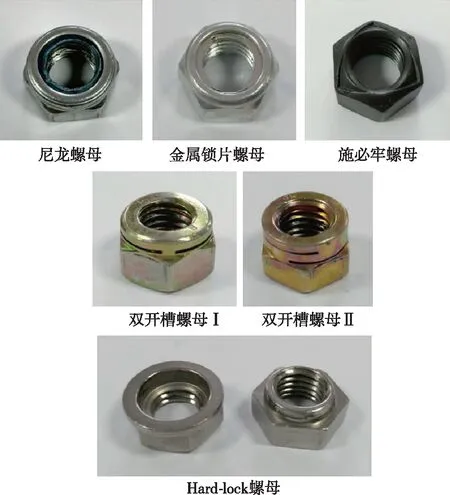

通过试验机对市面上常用的防松螺母进行失效分析,包括尼龙螺母、金属锁片螺母、双开槽螺母、施必牢螺母以及Hard-lock螺母等,如图7所示。

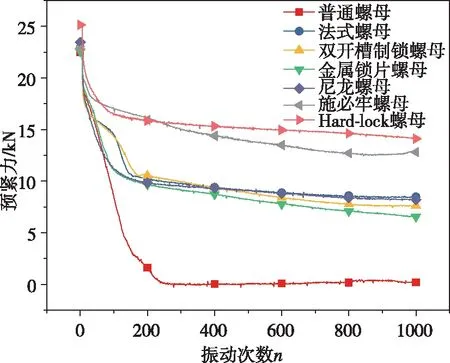

试验条件与上一部分普通螺母试验一致,对于不同类型防松螺母,振动过程中预紧力的变化如图8所示。

图7 不同类型防松螺母Fig.7 Different types of anti-loose nut

图8 不同类型防松螺母预紧力变化Fig.8 The preload variations of different anti-loose nuts

但对于一些防松螺母而言,由于存在增大摩擦的设计,振动开始后,预紧力会快速下降一段时间,随即进入平缓变化阶段,同时通过对比发现,Hard-lock螺母和施必牢螺母的防松效果明显优于其他类型的防松螺母。

但在不断振动过程中,防松螺母在某时间点会出现预紧力断崖式下降直接降至零点,且螺杆根部发生断裂的现象。以Hard-lock螺母为例,增加振动次数至3000次,其预紧力变化如图9所示,可以看出当振动到2500次左右时发生断裂,断裂后的螺栓如图10所示。其原因主要是预紧力趋于平缓时,说明螺母与连接件接触面之间已经不再发生相对转动,而螺母随着连接件不断作横向简谐运动,由于螺栓头被固定,此时螺栓可看作一悬臂梁结构,自由端受强制简谐位移荷载,在不断振动过程中根部因应力较大最终发生疲劳断裂。

图9 Hard-lock螺母预紧力变化Fig.9 The preload change of Hard-lock nut

图10 Hard-lock螺母断裂失效Fig.10 Fracture failure of Hard-lock nut

3 螺栓失效影响因素

同样以普通螺栓螺母为研究对象,利用横向振动试验机,考察拆卸次数、振动频率、振动幅值和初始预紧力等因素对螺栓失效的影响规律,对每组试验对象均进行5次试验,去掉误差较大的试验组,然后再对剩余结果进行平均处理。

3.1 拆卸次数的影响

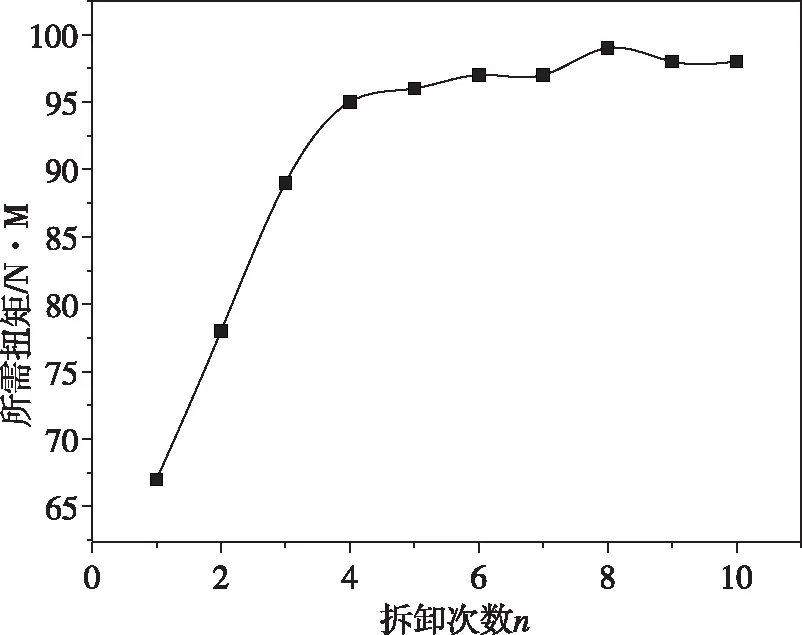

试验螺栓螺母规格为8.8级M12×1.75×50mm的标准紧固件,表面采用氧化发黑处理,不加润滑剂,孔间隙为1mm,螺栓连接长度为26mm。用扭矩扳手对试验中的螺母拆卸10次,每次均达到预紧力24kN,每次施加的扭矩与拆卸次数的关系如图11所示。可以看出,在前4次装配过程中,所需扭矩近似线性增加,而装配4次后所需扭矩趋于稳定。

图11 预紧扭矩与拆卸次数的关系Fig.11 Relationship between preload torque and number of disassembly

参考规范《GB/T 16823.2-1997螺纹紧固件紧固通则》[12]可知,弹性区内紧固扭矩与预紧力的关系可近似通过式(1)得出:

(1)

式中:

(2)

(3)

(4)

各参数含义如下:Ts为螺纹面上的扭矩,Tw为螺栓头支撑面上的扭矩,K为扭矩系数,F为预紧力,d为螺栓公称直径,d2为螺纹中径,d0为螺母支撑面外径,dh为螺栓孔直径,dw为等效摩擦直径,α为螺纹牙侧角,P为螺距,μs、μw分别为螺纹摩擦系数和螺栓头摩擦系数。

由公式(1)可见,拆卸过程中仅摩擦系数可能发生变化,从而说明图11呈现的所需扭矩增大的现象是拆卸过程造成的磨损使得接触面变得粗糙,但多次拆卸后,摩擦系数趋于稳定,所需的预紧扭矩也随之趋于平缓。

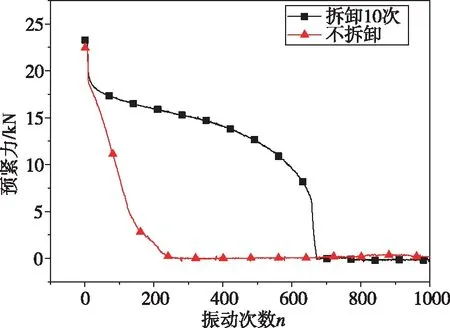

对拆卸10次后的螺栓螺母进行横向载荷振动试验,振幅为1.2mm,频率为12.5Hz,并与之前不拆卸的结果进行对比,预紧力随振动次数的变化曲线如图12所示。可见,由于摩擦系数增大的原因,连接结构的失效形式与防松螺母相似。先因接触面相对转动而出现预紧力下降,再因螺栓断裂而导致预紧力直接下降至零。但由于多次拆卸的原因,螺栓经历几百次振动后即发生疲劳断裂,螺栓疲劳寿命明显小于一般防松螺母。而对于不拆卸的情况,预紧力不存在中间的缓慢下降阶段,很快下降至零。可见,多次拆卸普通螺母呈现部分防松效果。

图12 普通螺母拆卸10次与不拆卸松动曲线对比Fig.12 Vibration curve of ordinary nut with disassembly for 10 times

3.2 振动幅值和初始预紧力的影响

为了增大振动幅值和初始预紧力的变化范围,以8.8级M14×2×50mm规格的普通螺栓螺母为研究对象,表面同样氧化发黑处理,不加润滑剂,孔间隙为1mm,螺栓连接长度为26mm,首先对振幅和预紧力进行单变量分析。

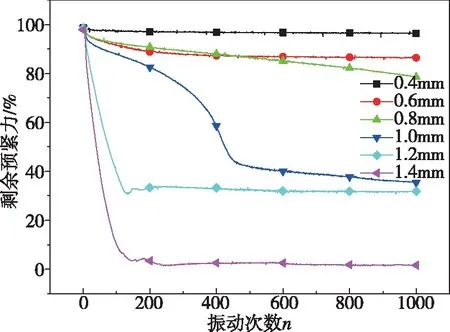

在对振幅影响规律分析中,振幅分别取0.4mm~1.4mm,间隔为0.2mm,振动频率为12.5Hz,初始预紧力固定为30kN,振动1000次的过程中,剩余预紧力百分比变化如图13所示。

图13 振动幅值对松动的影响曲线Fig.13 The influence curve of vibration amplitude on loosening

可见,振动幅值对松动影响较大,且幅值越大,预紧力下降速度越快,随着振幅的减小,松动曲线可能会出现两个平台的现象,在振幅较小时(如0.4mm),几乎不会引起结构的松动。

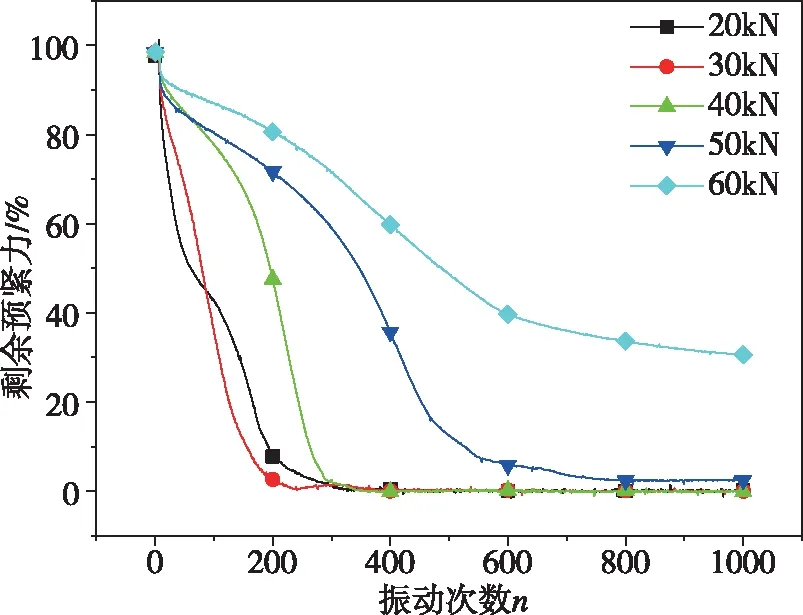

在对初始预紧力影响规律的分析中,初始预紧力分别取20kN~60kN,间隔为10kN,振幅固定设为1.0mm,振动频率为12.5Hz,试验中预紧力变化如图14所示。可见,初始预紧力对结构失效影响较大,当初始预紧力较小时,结构会出现松动失效现象,预紧力下降很快直至降为零。但随着初始预紧力逐渐增大,螺栓连接结构夹紧力减小速率也越来越缓,在设置的振动次数下,结构预紧力并没有出现完全松动到零的现象。

图14 预紧力对松动的影响曲线Fig.14 The influence curve of preload on loosening

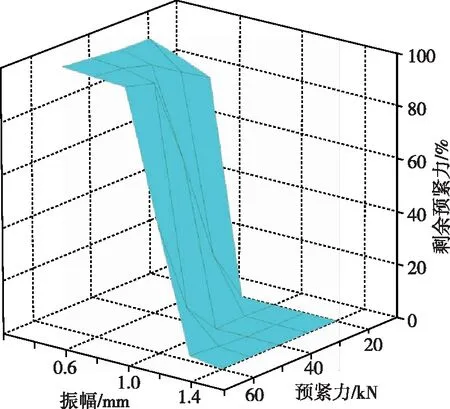

通过上述部分的单变量分析可以发现,预紧力和幅值对松动试验的影响较大,且两者之间存在相互影响。振幅越小预紧力越大,结构越不容易松动;反之,振幅越大预紧力越小,结构越容易松动。为了进一步分析振动幅值和预紧力对螺栓连接结构松动的影响规律,预紧力分别取10kN~50kN(间隔10kN),振幅分别取0.4mm~1.4mm(间隔0.2mm),对每一种工况进行横向振动试验,分析相同振动次数下(取500次),剩余预紧力百分比的大小,结果如图15所示。

图15 幅值和预紧力对松动的影响Fig.15 The effect of amplitude and preload on loosening

可见,对于M14×2规格的普通螺栓螺母而言,当振幅很小或很大时,预紧力对结构失效的影响很小。即当振幅很小,结构不会发生松动失效;而振幅大至一定程度时,无论初始预紧力多大,结构都会出现松动失效现象;只有当振幅介于中间时(1mm作用),预紧力才会对结构失效产生明显影响。综合分析,即使预紧力达到一定程度有一定防松效果,但增加振动幅值,预紧力还是会降低到零。所以影响螺栓松动的主要原因还是振幅,预紧力次之。

3.3 振动频率的影响

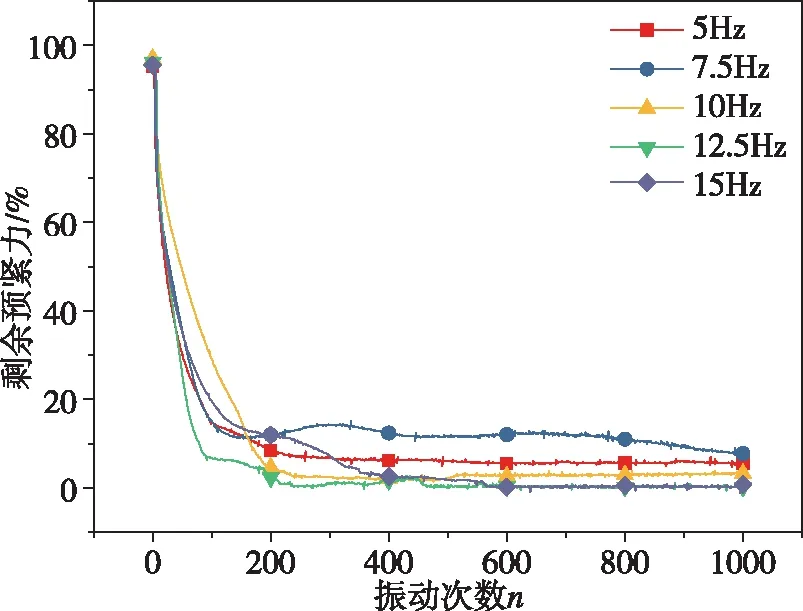

本节中螺栓螺母规格及试验条件与3.2节振动幅值和预紧力的影响一样。由于试验机振动频率的可调节范围为3Hz~15Hz,此次试验中振动频率分别取5Hz、7.5Hz、10Hz、12.5Hz和15Hz,同样以M14×2规格的普通螺栓螺母为研究对象,预紧力加载至30kN,振动幅值设为1.4mm。振动次数为1000次。不同振动频率下预紧力变化如图16所示。

图16 振动频率对松动的影响曲线Fig.16 The influence curve of vibration frequency on loosening

由图16可以看出,当振动频率在5Hz~15Hz内变化时,振动频率对结构失效的影响较小,没有明显规律,不同频率的振动过程中,结构均出现松动失效现象。

4 结论

通过试验的方法研究螺栓连接结构在横向简谐载荷下的失效问题以及重复拆卸、振动幅值、初始预紧力等因素对结构失效的影响规律,主要得出以下结论:

1)在横向简谐振动下,普通螺栓连接结构会因螺母松脱而失效,而对于防松螺母而言,会先因螺母松脱使得预紧力出现部分下降,进而再因螺栓根部疲劳断裂而完全失效;

2)对各种防松螺母的横向振动试验发现,Hard-lock螺母和施必牢螺母防松效果较好,尼龙、金属锁片、双开槽螺母Ⅰ及双开槽螺母Ⅱ防松效果差别不是很大;

3)螺纹面摩擦系数会因拆卸的磨损而增加,但多次拆卸后会趋于稳定,同时螺栓连接寿命会因拆卸次数的增加而降低,更容易产生断裂失效;

4)振动幅值和预紧力对螺栓松动的影响较大,振动频率对松动影响较小。