汽车前围板加强梁成形工艺设计及有限元分析

喻 旻,王 敏,肖海峰,李 兵

(湖北汽车工业学院,湖北 十堰 442002)

汽车覆盖件是综合体现汽车设计的重要部件,其生产是一个复杂的系统性工程,其复杂的生产工序及高昂的生产成本必然要求严格的风险控制。在复杂的生产工序中,拉延成形是其中最关键的一环,保障成形过程无开裂、不起皱等已成为钢铁行业和汽车行业共同追求的共同目标[1],因为它不仅能决定成形的质量,还会影响后续工序的设计与生产。因此,保证成形工艺的科学可行就显得尤为重要。

汽车覆盖件冲压成形过程是将坯料进行几何、材料、边界条件等非线性变化的复杂力学过程[2],而传统的解析法和实验法[3]普遍遵循现有规范、准则和经验,并没有关注到板料的变形过程和受力情况,即使关注到也难以准确把握,因而存在很大的不确定性和风险。

利用PAM-STAMP软件针对成形工艺进行有限元分析,能对成形工艺进行验证,找出潜在的成形缺陷类型及具体位置,进而分析原因,优化方案,消除风险。

本文以汽车前围板加强梁为例,设计成形工艺,并进行有限元模拟分析,进而优化工艺并验证其可行性。

1 研究对象

零件为某型汽车前围板加强梁,材料为SPCC,料厚1.5mm,最大尺寸约510mm×140mm×80mm。其总体结构狭长,左右大致对称,但细节有明显差别。三维结构较复杂,尤其是上下两侧曲面,与件体中间部位深度差较大,且一侧曲面法向间夹角最高达45°,对成形不利。零件3D结构如图1所示。

图1 零件3D模型

2 工艺优化流程

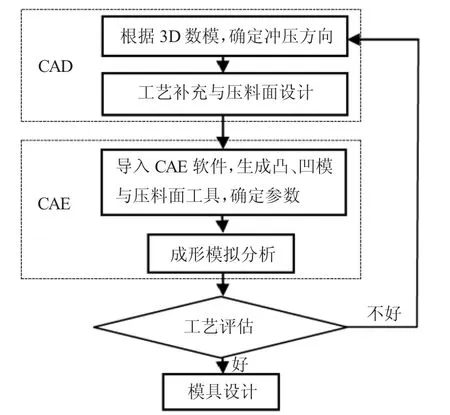

合理的工艺是确保产品质量、降低生产成本的重要保障,需要在实践中不断优化。

借助有限元分析能将绝大部分的优化工作在设计前期完成,有效减少后期试模修模次数,降低生产风险。其过程如图2所示。

3 工艺设计

图2 优化流程

3.1 工序方案

零件生产需经过拉延成形、修边、冲孔、翻边等基本工序。零件孔径较小,数量少,分布比较均匀,修边、冲孔可在同一工序完成。侧面带状曲面不同区域法向夹角较大,需先拉延成形,再进行局部翻边。为保证产品质量,需进行整形。最终确定生产工序为:拉延-修边冲孔-翻边整形。

3.2 冲压方向

冲压方向是决定产品成形质量的重要因素,直接影响零件成形性[4]。它不仅会影响拉延成形质量,对后续工序也会产生不同程度的影响。

确定冲压方向时要避免负角,保证凸模能顺利进入凹模,使零件一次充分成形;零件各处拉延深度差尽量小;凸模与坯料初始接触状态良好,初始接触面积尽量大,避免局部应力过载。冲压方向如图3所示。

图3 冲压方向

3.3 工艺补充

本零件工艺补充包括封孔、弯边展平、工艺面扩展、过渡以及压料面、拉延筋设计等。

工艺补充时尽量简化拉深件结构形状,合理设计工艺补充形成的凸、凹模圆角大小,兼顾材料的流动性和塑性变形可控性、拉延深度、材料利用率,同时考虑对对后续工序的影响,要确保后续工序定位准确,能实现垂直修边和垂直翻边等。

设置拉延筋能有效控制材料流动,但相关方案的成形模拟分析结果并不理想,故此处不作说明。工艺补充后效果见图4。

图4 工艺补充面

4 有限元分析与工艺优化

4.1 预处理

在进行有限元分析前,需要对零件进行预处理。包括调整坐标系以固定冲压方向(一般为Z向)和冲压中心(一般为零件质心)、曲面网格划分、确定分边线,分离工具面创建成形工具等。目前PAM-STAMP软件能够独立完成以上所有工作,但设计的结果要想在后续工作中直接使用还存在诸多不便,所以实际上部分工作是在CAD软件(UG)中完成后,转换成IGS格式,然后导入PAM-STAMP中进行。

4.2 冲压工程

在PAM-STAMP软件中建立冲压工程,添加冲压进程,设置冲压方案,最终效果如图5所示。

图5 成形工具及位置关系

4.3 试验方案

PAM工程中,影响成形质量的参数主要有压边力和凸凹模间隙,他们都能影响材料的流动进而影响成形质量。

分别试取压边力 100、300、500(kN),凸凹模间隙 0.1t、0.15 t、0.2t(t为料厚,PAM中默认有 1 倍料厚的间隙),组合进行成形有限元模拟分析,获取成形效果相对较好时的参数值。

若开裂则减小压边力增加间隙值,起皱则增加压边力减小间隙值,并重新进行成形模拟分析。对调参不能消除缺陷的区域进行工艺优化,直到得到满意的结果,确定型面。

针对优化后的型面,取不同的压边力进行对比成形分析,直至获得最佳成形结果,确定最佳工艺参数。

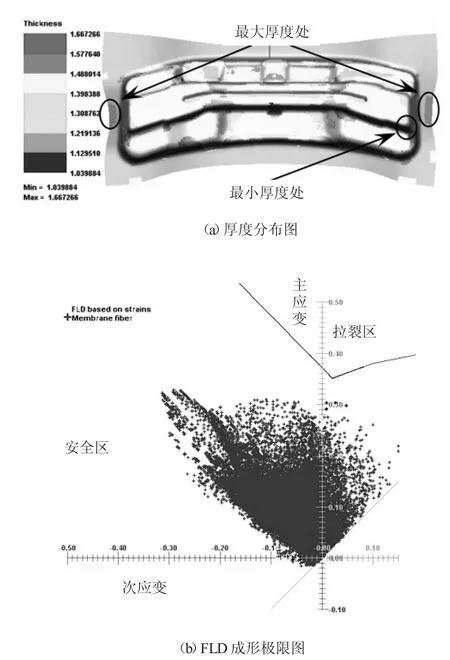

评价有限元分析结果好坏的依据是板料厚度分布图和成形极限图(Forming limit diagram,简称FLD),它们能直观地展示板料厚度及分布状态,判断是否存在起皱或拉裂缺陷。

4.4 工艺优化

试参分析结果表明,压边力为300kN、间隙为0.15mm时成形效果相对较好,但零件两个圆角处有比较严重的拉裂趋势(如图6a、6b),且不可通过调整参数消除。分析原因在于圆角尺寸过小,需对工艺补充面进行局部优化。

在CAD软件(UG)中对存在缺陷的区域进行曲面重建,用网格曲面方法对局部工艺补充面进行优化修改,具体效果见图6c,左、右图分别对应图6b中的拉裂区Ⅰ和Ⅱ,其中上方为优化前曲面,下方为优化后效果。

图6 缺陷与优化

4.5 分析结果

针对优化后确定的工艺面,设定间隙等参数,压边力在50kN~500kN间依次间隔50取值进行成形CAE对比分析,对比分析结果如图7所示。

结果表明,压边力为200kN时,板料厚度在1.039884~1.667266之间,其中最大、最小值在图8a中箭头所示位置,它们占区域都很小,且分布在零件体外,修边时会将其切除。零件产品区板料厚度值主要在1.308762~1.577640之间,从图8b FLD成形极限云图可知,所有云点都处于成形安全区,没有显示出拉裂风险。

图7 CAE对比分析结果

图8 成形分析结果

经过有限元分析优化后,最终获得产品效果如图9所示。

图9 最终结果

结果表明,在拉延成形过程中材料流动较均匀,成形质量良好,板料成形可行,工艺设计合理。

5 结论

(1)以汽车前围板加强梁为例,设计了生产工序和成形工艺,进行了有限元分析,获得了成形过程中板料厚度变化分布情况,预测了成形缺陷,优化了工艺,消除了潜在的成形风险,获得理想结果,验证了工艺可行性。

(2)利用PAM-STAMP进行成形有限元分析,可以了解板料在成形过程中各个阶段的详细情况,并据此进行工艺优化,能提升产品质量,降低风险,缩短开发周期,为后续设计提供科学参考。