飞机角接头尺寸参数对其强度的影响分析

苏长青,施岐坤,郭凡逸

(沈阳航空航天大学 安全工程学院,辽宁 沈阳 110136)

飞机结构中由于设计需要以及制造工艺限制等因素,不可避免地要使用连接接头来实现不同构件间的连接以及载荷的传递和分配[1]。目前,研究接头连接结构有三种方法,分别为有限元分析法[2-8]、试验验证[9-11]、解析法[12-14]。有限元分析法主要使用有限元软件处理复杂的实际工程问题,并且计算出最为准确的结果,是研究接头连接结构的主要的方法[15];试验验证试是利用试验方法得到可信度较高的试验数据,是研究接头连接结构最直接的方法;解析法有一定的局限性,对于复杂的结构只能定性地评估且计算结果复杂,而计算简单的结构得出的结果准确。在建立角接头连接结构有限元分析模型的基础上,以紧固件孔直径、接头端部厚度、圆角半径作为影响参数,通过分析不同工况下角接头的结果,研究了不同参数对于角接头连接结构强度的影响趋势,并提出结构改进的方案,通过分析表明本方案是合理的。

1 角接头有限元模型的建立

角接头由接头端部以及两侧壁板组成,接头端部有一螺栓孔,两侧壁板均为紧固件孔。接头的两侧壁板须用紧固件固定在传力元件上,以获得稳定的支持[16],拉伸螺栓将角接头与夹层材料、对边接头连接在一起。角接头结构示意图如图1所示。

图1 角接头结构示意图

在完成实体模型的基础上来实现计算模型的建立,由于角接头是主要研究对象,将螺栓以及垫圈合并简化到螺栓整体上。螺栓与角接头接触传力,通过设置接触对能够提高模拟的精度,使用接触管理器定义了如下2对接触对,分别是螺栓杆与螺栓孔的接触,垫圈与端部平面接触,从而更加准确地模拟实际工程中的受力情况。接触部分采用ANSYS16.1中的面面接触单元CONTA174与TARGET170。为了节省计算机资源提高计算速度,角接头则采用10节点四面体结构实体单元SOLID187,螺栓同样采用SOLID187实体单元。

角接头以及螺栓采用的材料如表1所示。

表1 材料属性

角接头的形状很不规则,采用映射网格划分比较困难,故用自由网格划分,划分后一共有65509个实体单元,73322个结点。为了保证有限元计算结果的唯一,必须对有限元模型施加恰当的约束条件,旨在更加准确地模拟工程实际情况,又考虑到角接头被紧固件固定,整体受拉,所以在远离接头端部的紧固件孔的后半圆面施加全约束,在螺栓上施加拉力。

根据角接头尺寸参数紧固件孔直径、接头端部厚度、倒角体圆角半径对其强度的影响,分别计算分析了以下七种工况:

(1)工况1:根据实际模型尺寸与材料建立分析模型,在螺栓上施加30000N的水平拉力,通过接触将其拉力传递给角接头;

(2)工况2:在工况1的基础上将两侧壁板紧固件孔直径增大1mm;

(3)工况3:在工况1的基础上将两侧壁板紧固件孔直径减少1mm;

(4)工况4:在工况1的基础上增加3mm接头端部厚度;

(5)工况5:在工况1的基础上减少3mm接头端部厚度;

(6)工况6:在工况1的基础上将接头倒角体圆角半径减少1mm;

(7)工况7:在工况1的基础上将接头倒角体圆角半径增加2mm。

2 结果分析

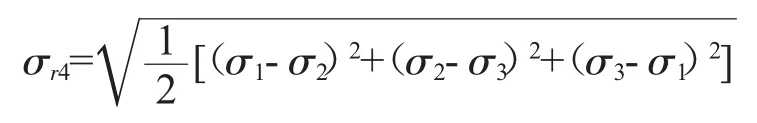

在求解器中计算工况1,由云图来显示其应力情况。角接头主要受到压力与拉力作用,通过后处理器中重要的第一主应力、第三主应力以及Von Mises应力来分析其能否满足强度要求[17],见图2、图3。Von Mises应力是由第四强度理论来计算的等效应力,其公式为:

其强度条件为:

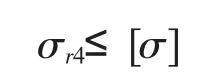

图2 工况1第一主应力云图

图3 工况1~7 Von Mises应力云图

由第一主应力云图看出,接头端部与螺栓接触的表面受到螺栓的压力,说明接触对能准确模拟它们的相互作用;由Von Mises应力云图看出,底板第二排第一个紧固件孔应力集中较大,最大Von Mises等效应力存在于此处,为264.57MPa,小于材料屈服强度455MPa。工况1~工况7的Von Mises应力云图如图3所示。

3 角接头的改进

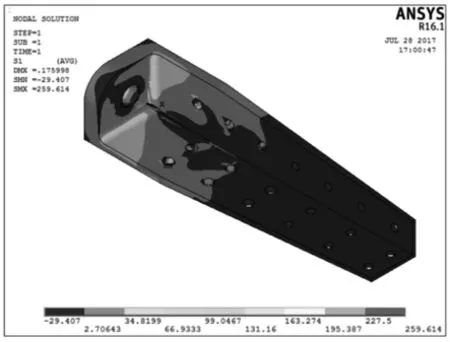

将七种工况的Von Mises、第一主应力、第三主应力的最大值分别记录于表2。

表2 七种工况的应力

从表2可以看出:

(1)通过分析工况1、2、3得出,随着紧固件孔半径的增大,紧固件孔应力集中有所降低。应当适当地增大紧固件孔的直径,以此改善应力集中问题。

(2)通过分析工况1、4、5得出,随着接头端部厚度的增加,紧固件孔应力集中有所降低。应适当地增加接头端部的厚度,以此缓解应力集中问题。但从减重的角度来说,工况4会增加角接头的质量。

(3)通过分析工况6、7得出,改变倒角体圆角半径大小只是小幅度增大了Von Mises最大应力,随着倒角体的圆角半径增大,第一、第三主应力增大,从改善应力集中的角度讲,不宜采用此两种工况。

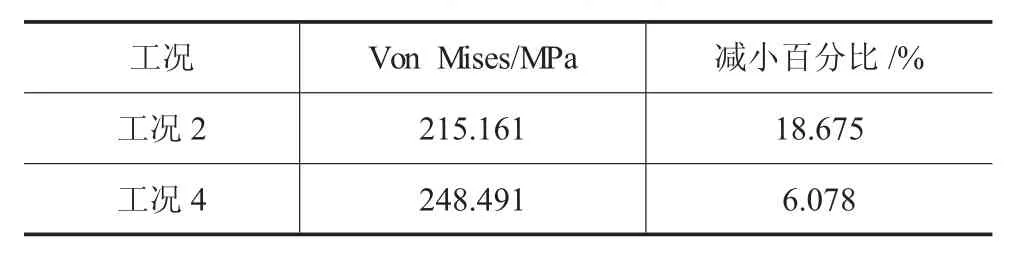

工况2与工况4都在一定程度上改善了应力集中,为了比较其改善的程度,计算工况2与工况4的应力减小百分比数,如表3所示。

表3 应力减小百分比数

从表中可以看出,工况2的应力减小百分比数明显大于工况4,则紧固件孔直径增大1mm改善程度要强于端部厚度增加3mm,且工况4改善程度较低,对降低角接头应力集中效果则不明显。

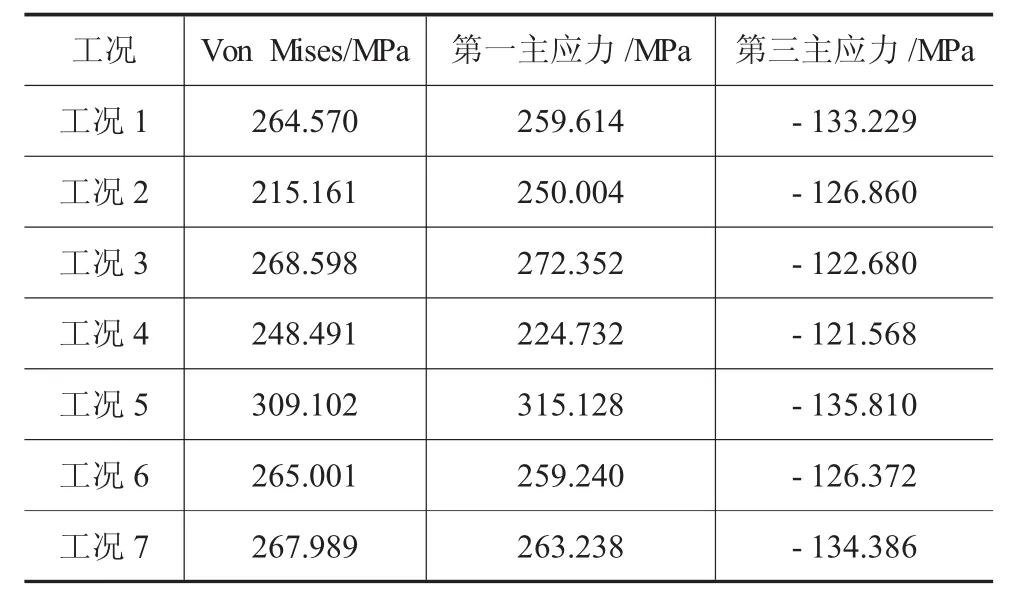

根据以上的分析得出为了改善应力集中,适当减少角接头质量,在基本模型的基础上,增大1mm紧固件孔直径。由于最大应力的位置在底板第二排第一个紧固件孔,现将模型在其基础上,在第一排新增一个紧固件孔来降低最大应力以及改善应力集中问题。如图4所示,经过计算得到,角接头的最大Von Mises应力是185.886MPa,而未改进的角接头模型其最大Von Mises应力是264.57MPa,相比降低了29.74%的最大Von Mises应力,在一定程度上降低了最大应力,改善了应力集中。

图4 角接头改进后的Von Mises应力云图

4 结论

使用ANSYS的接触分析能够精准地模拟螺栓与螺栓孔之间的接触传力,对飞机角接头进行分析,找出最大应力处为底板第二排第一个紧固件孔。根据三种尺寸参数设计分析了七种工况,找出改善应力集中的两种工况,计算了应力减小百分比数来判断其改善程度,得出紧固件孔径的影响要大于端部厚度。通过在底板第一排增加一个紧固件孔,并且将两侧壁板紧固件孔直径减小1mm来改进模型,从而降低了角接头29.74%的最大Von Mises应力并改善了应力集中。