摆动辗压技术的应用现状及发展趋势

耿 佩,党 杰,杨建东,马 晶,张国生

(西安航空职业技术学院,陕西 西安 710089)

1 摆动辗压工艺原理

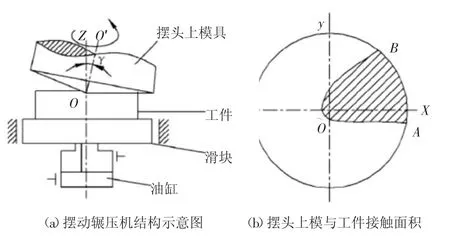

图1 摆动辗压成形工艺原理

摆动辗压成形工艺,简称摆辗,是一种局部施压的连续塑性成形技术,具有省力、零件尺寸精度高、噪声小、振动小等优点,正在逐步取代传统锻压加工中工具与坯料间断续(冲击式)、整体式接触施压方式[1],因此可以实现小吨位设备成形大锻件,且可使成形件精度及对复杂形状零件的实用性、劳动条件等得到较大改善。尤其是齿轮类零件,不仅内部和表面成形质量好,且生产效率逐渐提升。

摆动辗压成形工艺原理如图1a所示,成形上模安装在摆头上,模具中心线OO′与摆辗机机身轴线OZ存在夹角γ,称为摆角,摆头以 O点为中心可以围绕机身轴线OZ做轨迹运动。摆辗成形时,油缸推动滑块将工件向上进给,摆头带动上模具沿工件上表面摆动,使工件产生局部塑性变形,上模具与工件局部接触面积如图1b所示,随着油缸的进给以及摆头上模具的施压,工件由局部变形累积为整体成形[2]。

摆动辗压工艺适合加工外形复杂的零件,尤其那些用普通锻造方法难以成形的带杆的薄法兰盘状零件,法兰部分越薄越能显示出摆动辗压加工工艺的优势,例如,可将法兰盘的厚度辗压至0.5mm[3]。而若采用普通模锻工艺成形薄法兰件,会出现成形力不足,法兰局部充不满等现象。摆辗成型模具的设计与制造也相对简单,安装方便,成形产生的飞边也可通过后期切边工艺去除,还可实现摆辗精密成形工艺,无需或需少量后期机加工。

表1 波兰PXW型摆辗机技术参数

用于摆辗成形的设备是摆辗机,摆辗机的设计、制造与应用一直是摆辗工艺发展的研究重点。目前,国内外对于摆辗机的设计、更新、改进及生产应用也是日趋增多。

2 国外研究与应用现状

摆动辗压成形技术,最早出现在20世纪30年代,但真正进入实用阶段是在20世纪60年代。本技术自出现以来,受到世界各国的高度重视。目前世界上积极研究制造摆辗机及其生产工艺的厂商主要有瑞士的Schmid公司,波兰华沙第一自动化压力机制造厂,英国马赛公司和曼彻斯特理工学院,日本名古屋国立工业研究所和森铁工株式会社,俄罗斯全俄冶金设备设计研究院以及美国等。

波兰华沙工业大学马尔辛尼克教授于20世纪60年代后期发明了PXW型摆辗机,并由华沙第一自动压力机制造厂生产。PXW型机摆头具有4种运动轨迹,摆头运动可实现直线、圆形、螺旋线和多叶玫瑰线四种曲线。不同的运动轨迹可实现成形不同类型产品,在该机上可加工各种形状复杂的零件。大量生产实验已证明PXW型机是一种实用可靠的摆辗机。与其他国家相比,其价格也相对便宜。波兰摆辗机不足之处在于设备更新换代慢、自动化程度低、电气控制简易、吨位小等.。该厂为使摆辗机系列化生产,已在原有机型生产的基础上新设计了2500、6300kN等2种规格的摆辗机。图2是波兰PXW型摆辗机生产的冷摆碾成形件。

日本森铁工株式会社(MORI)在1990年成功制造第一台具有3种摆头运动轨迹的摆辗机,在此期间还生产了不少摆辗铆接机。从1993年开始,森铁工株式会社率先向我国推销该厂制造的生产用摆辗机。目前已制造出3500、2500、6500kN各一台,4000kN摆辗机2台。森铁工株式会社已成为当今日本生产摆辗机的主力厂家。其设备特点是机架刚性好,稳定性高;机架精选优质钢材焊接,滑块采用4根方形导柱,以防止工作时机身晃动;摆头转动轴承加大,杆部加长,滑动轴承半球面高频淬火,凹面堆焊5mm厚的软铝铜合金,轴承滑动表面通以高压油润滑,以延长摆头关键部件的寿命;提高摆头摆动速度,达到500r/min,以提高生产率。图3是日本摆辗机生产的冷摆碾成形件。

图2 波兰生产的冷摆碾成形件

图3 日本生产的冷摆碾成形件

德国瓦格纳公司于1985年首次将自主研发的AGW400型摆辗机投放市场,该机具有自动上料和卸料装置[4]。德国研究人员Sao Paolb和Bragil在美国最早应用该机生产焊接法兰盘。截止1991年,瓦格纳公司销往世界各国的摆辗机达400多台。

AGW型摆辗机大体分以下几个部件:上模和下模旋转装置、机身和立柱、液压系统(包括进给传动机构和旋转机构)、顶出机构、冷却润滑装置和控制系统。其中,下模旋转装置中有液压定出装置,因此摆辗成形时模锻斜度非常小,甚至为0。摆辗件精度高,节约原材料。对于要求较高的不允许表面有划痕的摆辗件,常常采用顶料环结构,扩大顶件力的作用面积,即将顶料杆设计成圆环截面的圆筒形。

瑞士的摆辗机设计是从20世纪70年代开始的。瑞士Schmid公司生产有T-200型、T-400型、T-630型3种摆辗机,并已销往德国、美国、英国、日本、匈牙利等国100余台。Schmid公司所生产的摆辗机系列主要适用于冷摆辗。与波兰的PXW型摆辗机相比,其自动化和标准化程度高、精度高、微机控制、操作方便,但价格相对较高。根据Schmid公司的调查表明,该公司到目前为止售出的100多台摆辗机,每年所生产的零件达5000万件以上,并认为这仅是可用摆辗方法生产的零件的潜在市场的1/20,由此可见其发展的前景[5]。目前国内某些单位也陆续在购买该公司生产的摆辗机。图4是用瑞士T-630型摆辗机生产的冷摆辗成形件。

3 国内研究与应用现状

1972年上海电机锻造厂研制出1600kN摆辗机,主要生产汽车半轴锻坯,这是国内第一台摆辗机。其结构简单,容易加工制造,维修方便,摆辗动作易于实现。由于是滚动摩擦,在正常情况下功率消耗不大,其缺点是工作不太稳定。

20世纪70年代初,上海机械制造工艺研究所和武汉汽车齿轮厂等单位先后研制出小型摆辗机。哈尔滨工业大学和哈尔滨齿轮厂、清华大学和北京工具厂、上海机械制造工艺研究所和上海新华轴承厂,以及天津锻造厂、北京第二汽车厂等不少单位开展摆辗技术研究。中国兵器工业第五九所(以下简称“五九所”)1984年引进波兰PXWP-100C摆辗机,着手研究摆辗机的传动原理、结构及零部件,设计制造了6300kN摆辗机,对大型汽车同步环、大型被动螺旋锥齿轮、兵器零件及其他产品进行冷摆辗成形。1994年投料制作,是我国第一次涉足制造具有四种运动轨迹的摆辗机。

江苏太平洋精锻科技股份有限公司购买了3台瑞士Schmid公司产的摆辗机。该公司在摆辗复合精密成形技术应用和开发领域也取得了重大突破,许多科技成果在该公司实现生产化。图5是中国昆山精密模具导向件公司生产的冷摆辗成形件,图6是江苏太平洋精锻科技股份有限公司生产的汽车差速器半轴锥齿轮。

图5 中国昆山精密模具导向件公司生产的冷摆辗成形件

图6 江苏太平洋精锻生产的汽车差速器

图7 半轴锥齿转向齿圈冷摆辗成形件

1996年10月,五九所利用摆辗技术成功加工出转向齿圈军工零件(图7),且一次摆辗成形。该零件材料为40Cr钢,加工硬化严重,选用普通模锻工艺加工困难,利用摆辗技术成形,生产率提高10倍多,材料利用率提高 110%。江西理工大学2004年开始进行摆辗成形过程有限元模拟研究,2007年进行了摆辗成形工艺CAD系统的研制,他们以某零件研究为对象,建立了结构设计模型和力学分析模型,并给出了摆辗工艺参数和力能参数的设计模型。

2010年,华中科技大学与武汉理工大学基于直齿锥齿轮和螺旋锥齿轮三维实体几何模型、三维塑性变形有限元力学模型,借助DEFORM-3D分析软件,分析了锥齿轮冷摆辗成形过程,探究了各工艺参数对锥齿轮冷摆辗成形中力能参数、金属流动和锻件损伤因子值分布的影响规律,揭示了锥齿轮冷摆辗精密成形机制和规律有限元模拟模型。

4 研究发展趋势

摆辗成形工艺的发展方兴未艾。前期,其研究重点主要集中在摆辗机设备的开发与生产应用,且设备类型单一,能生产的锻件产品种类较少。本文认为,摆辗成形工艺未来的发展趋势及研究重点有以下几点:

(1)改进摆辗机制造工艺,丰富产品类型。应进一步发展摆碾与其他模锻方法的复合成形工艺,将冷摆辗工艺推广用于生产形状更复杂且精度要求更高的零件,或体积重量较大,冷锻力较大,需要大吨位设备而普通热模锻又不能实现的零件。近几年,白俄罗斯明斯克拖拉机厂已经生产采用热锻制坯加冷摆辗的复合成形工艺生产直齿锥齿轮,而国内还没有此类应用。比如,汽车可变螺距转向齿条。此零件目前采用机加工完成,但齿面及内部质量不高,若采用冷摆碾成形加工,锻件质量及生产效率会有明显提升。

(2)推广应用粉末冶金等其他金属材料的冷摆碾成形工艺。目前,粉末冶金和双金属材料已有用冷摆碾技术来加工的,但是其发展应用并不广泛,现在应该进一步扩大其应用范围,开发利用摆辗技术生产不锈钢和其他难变形材料零件。这样可有效提高生产效率,降低生产成本。

(3)深入研究摆头运动轨迹相关问题。应着重深入研究摆辗机摆头运动轨迹的运动学和动力学相关内容。比如摆辗机的运动轨迹和摆辗机刚度之间的关系、不同摆头运动轨迹下的金属变形特征与力能参数的关系,优化最佳预成形件形状及摆辗成形模具的加工工艺参数、结构设计、选材、热处理等影响模具寿命的基本因素,进一步掌握摆辗机摆头运动轨迹与摆辗成形件的成形精度与模具寿命的关系。进而提高摆辗机模具使用寿命,提高摆辗件质量,丰富摆辗件种类。