激光切割随动系统的研究

刘爱伟

(江苏金方圆数控机床有限公司,江苏 扬州 225009)

激光切割板材时,常会因板材表面起伏不平或加工变形等原因造成聚焦镜相对板材表面的距离发生变化,无法达到最佳切割效果。为解决该问题,本项目采用EG8010运动控制器研究了激光切割随动系统。

1 工作原理

本项目研究的激光切割随动系统采用非接触式电容传感器工作原理,自动检测激光割嘴和被加工件之间的加工间隙,采用传感器和切割头一体化设计,激光割嘴即为电容传感器的敏感元件,它与被加工件形成一个电容,激光割嘴与被加工件表面的间隙变化,造成其电容值随之变化,这个变化的电容值通过前置放大、信号调制、线形处理和放大,PID处理,最终调解出间隙误差信号。

该信号通过伺服驱动单元和机械执行机构(电机、丝杠等),控制切割头上下移动,使激光割嘴和被加工工件之间的间隙固定在系统设定的工作间隙,在切割加工过程中,激光割嘴和被加工件表面之间的间隙不随工件厚度、表面平整度和工件安装高度及位置而变化。

激光聚焦镜和激光割嘴之间的距离一定,因此保证激光割嘴和被加工工件的间隙恒定,即控制了激光焦点在被加工工件的位置,从而实现焦点位置的控制,达到稳定、高质量的切割加工效果。

2 硬件设计和连接

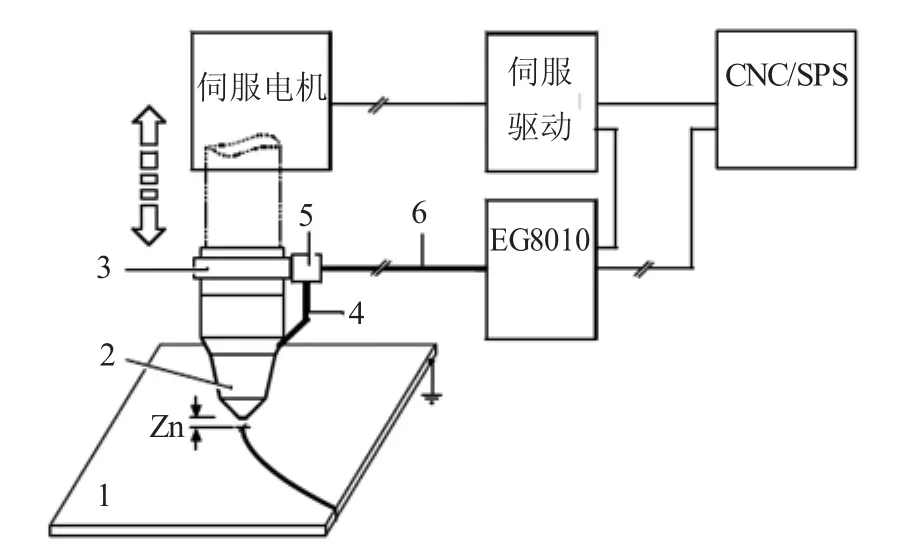

激光切割随动系统由传感器、前置放大器、EG8010控制盒等连接部分组成,各部件连接关系如图1所示。

图1 EG8010部件连接关系

3 软件设计

3.1 随动系统执行程序

随动系统执行程序如下:

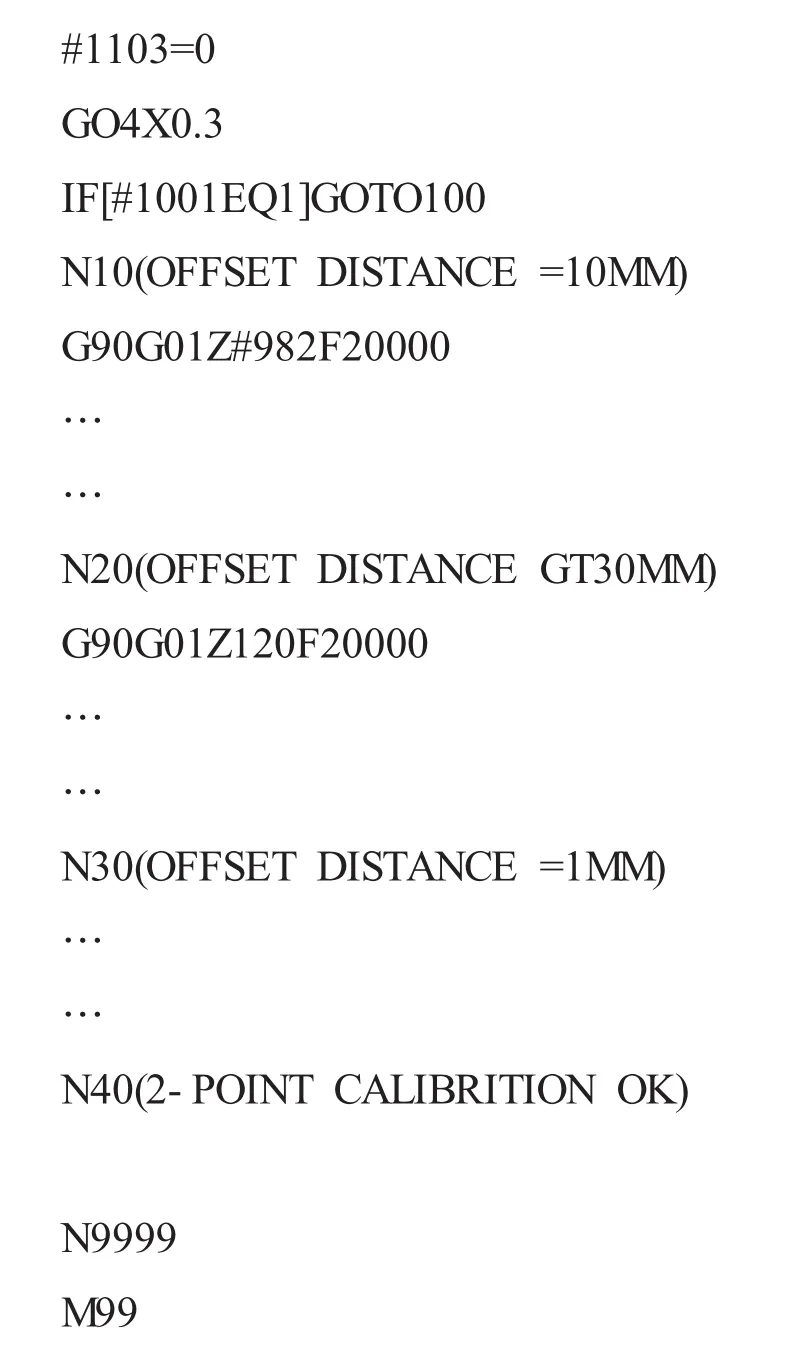

3.2 控制程序

控制程序如图2所示。

图2 控制程序

4 随动系统测试

将切割头沿Z轴方向移至加工对象处再设定割嘴与工件的间隙(一般为1mm),将Z轴位置读数输入宏变量#520,在MDI方式下执行M106,即可自动完成工作间隙的设定工作。

系统敏感度由系统参数设定。系统敏感度过低,Z轴响应速度变慢;系统敏感度过高,自动跟踪控制时Z轴容易出现过冲、振荡现象。

为测试随动系统的静态性能,在固定平台上放置不同厚度的加工板材,测量激光割嘴与加工对象之间的随动间隙,如图3所示。

图3 激光割嘴与加工对象间的随动间隙

由图可知,随动间隙与加工材料的厚度无关,不管加工材料的厚度多少,激光割嘴与加工对象之间的间隙基本保持在设定值。

为了模拟实际加工时板材曲面变化和变形等动态性能,采用板材一端位置固定、一端上下运动来测试激光割嘴与加工对象之间的间隙情况,结果发现:不管材料的一端如何运动,只要不超出Z轴的运动行程范围以及随动允许的运动速度,激光割嘴与加工对象之间的工作间隙基本保持不变。

5 总结

通过试验表明该系统对板材表面无损伤;调整简便、快捷;调节范围广、响应速度快、测量精度高;适应性强,可以适应多种材质、不同厚度的金属板材的切割,很好地解决了板面不平和变形影响切割质量问题,对曲面板加工具有明显优势;安全可靠,具有多种状态保护和输出状态检测;性能稳定,提高切割效果和切割效率,提升产品的竞争力。