热变形Ti-45Al-7Nb-0.3W合金的显微组织与力学性能

范爱一,李慧中,2,3,梁霄鹏,2,陈永辉,齐叶龙

(1 中南大学 材料科学与工程学院,长沙 410083;2 中南大学 粉末冶金国家重点实验室,长沙 410083;3 中南大学 有色金属材料科学与工程教育部重点实验室,长沙 410083)

TiAl基合金具有低密度,高比强度,高比刚度,良好的高温抗氧化、抗蠕变性能和高温力学性能,是取代高温钛合金和镍基高温合金的首选材料,可以满足航空、航天和汽车工业等领域对先进高温结构材料的需求,被认为是非常具有发展前景的新型轻质高温结构材料[1-2],但是由于TiAl基合金室温塑性差、延性低,严重影响了其广泛应用[3];因此研究人员通过改进成形技术[4],合金化[5-6],热加工[7-8],热处理[9-10]等多种方法来改善TiAl基合金的力学性能。其中热包套锻造是一种改善TiAl基合金微观组织,获得均匀细小晶粒,提高合金延性非常有效的方法。如Ti-43Al-4Nb-2Mo-0.5B (原子分数/%,下同)合金,经热包套锻造后铸态显微组织得到显著细化,并且合金的强度和伸长率也得到显著提高[11];徐丽华等通过对高Nb-TiAl合金进行二次包套锻造,合金微观组织细化明显[12]。在包套锻造过程中,坯料受到三向压应力作用,能有效避免坯料开裂。包套轧制作为一种有效改善TiAl基合金组织和性能的方法,也受到广泛关注[13-14],张俊红等采用包套轧制制备出TiAl基合金薄板[15],缪家士等通过包套轧制在普通轧钢轧机上成功轧制出高铌TiAl基板材[16]。然而对于铸锭冶金方法制备的锭坯,在进行包套轧制时需要先通过包套锻造进行开坯,获得组织细小、塑性较好的锻造坯料。包套锻造开坯后进行包套轧制是目前铸锭冶金TiAl基合金大尺寸板材制备的最有效手段。

在高β相含量的合金中,由于β相在高温状态下为bcc结构,具有较多独立滑移系,在热变形过程中,能有效提高TiAl基合金变形能力[17]。文献表明,通过添加β相稳定元素,如Ta,Mn,Cr,Nb等均能有效改善TiAl基合金的热加工性能[18-20]。Tetsui等研究表明,含β相的Ti-42Al-5Mn合金热加工性能远优于常规TiAl基合金[7],Chen等研究结果显示含β相的TiAl基合金中由于部分β相存在于晶界处,可显著提高合金的塑性[21]。本工作以高β相含量的Ti-45Al-7Nb-0.3W合金为研究对象,通过对热包套锻造和包套轧制后显微组织及力学性能的研究,获得合金在热变形过程中组织和性能的变化规律,为改善合金显微组织及力学性能提供参考。

1 实验材料与方法

实验合金的名义成分为Ti-45Al-7Nb-0.3W。采用真空电弧熔炼制备合金铸锭。从铸锭上切取φ60mm×50mm的圆柱坯料进行热包套锻造,包套材料为45钢,包套厚度为10mm,将包套好的坯料在1200℃的电阻炉中保温1h后进行锻造,锻造一次成形,变形量为60%。从包套锻造后的坯料上切取尺寸为45mm×45mm×10mm的块状试样进行包套轧制,轧制温度为1270℃,道次变形量10%,道次间回炉保温10min,最终轧制变形量为70%。OM观察在4XC-Ⅱ型显微镜上进行,锻态取样位置为锻饼中心,观察面为垂直于锻造方向的平面,轧态的观察面为RN-ND平面,金相样品采用电解腐蚀的方法,电解腐蚀液成分为:4%(体积分数)氢氟酸+0.15%(质量分数)硼酸+蒸馏水。SEM分析在FEI-Quanta-200型扫描电镜上进行,观察面与OM一致。TEM观察在Tecnai G2F20 透射电镜上进行,工作电压为200kV,试样先经机械减薄后再进行双喷减薄,双喷液为60%(体积分数)正丁醇+33%(体积分数)甲醇+7%(体积分数)高氯酸,减薄仪工作电压为15V,工作温度-20℃,锻态观察面同OM和SEM,轧态为RD-TD平面。拉伸测试在Instron3369力学试验机上进行,室温和高温的拉伸速率均为0.5mm/min,高温拉伸前试样保温5min,锻态试样拉伸方向垂直于锻造方向,轧态试样拉伸方向平行于轧向。

2 结果与分析

2.1 铸态合金显微组织

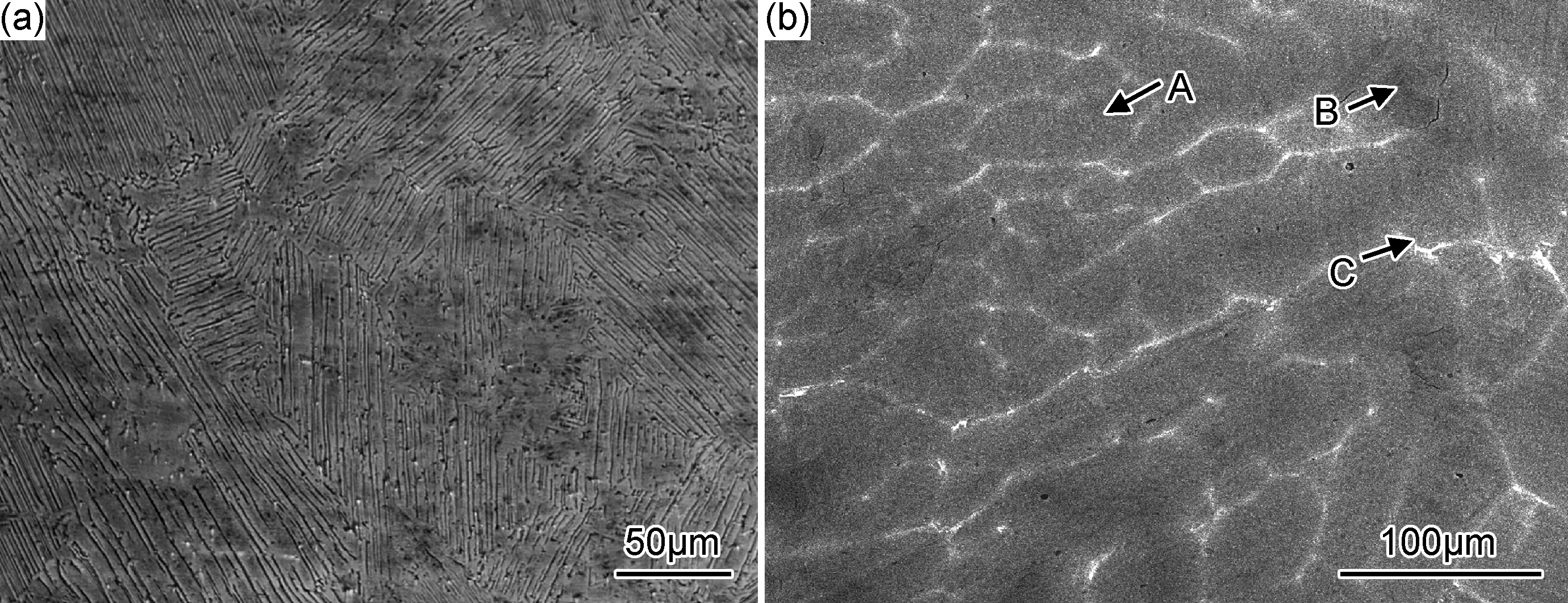

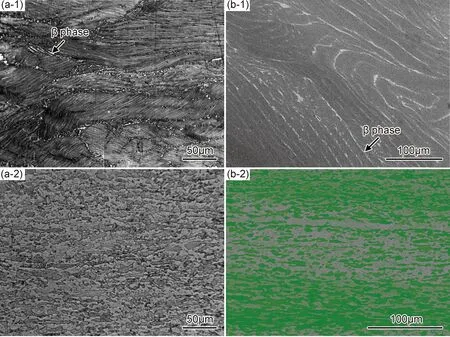

图1为铸态Ti-45Al-7Nb-0.3W合金的显微组织,从图1(a)可以看出铸态合金为近层片组织,层片晶团平均尺寸为100μm。从图1(b)的SEM照片可以看出,合金中存在不同衬度的相,这3种相的能谱分析如表1所示。其中B区中Ti和Al元素比例接近1∶1,A区中Ti元素含量略高于Al元素,C区富集了大量的Nb和W元素。结合图1(a)可知:A区为α2/γ层片组织,B区为γ相,C区亮白相为β(B2)相。合金以α2/γ层片为主,只含有少量γ相和β(B2)相。

图1 铸态Ti-45Al-7Nb-0.3W合金显微组织 (a)金相显微组织;(b)SEM形貌Fig.1 Microstructures of as-cast Ti-45Al-7Nb-0.3W alloy (a)optical microstructure;(b)SEM morphology

表1 图1(b)中不同区域化学成分Table 1 Chemical compositions of different zone shown in fig.1(b)

合金的这种显微组织特征与其凝固过程相关,Ti-45Al-7Nb-0.3W属于高Nb含量合金,大量Nb元素的加入使合金中β→α相转变温度降低,并使β相相区扩展到高Al含量区域。根据含铌TiAl合金二元相图可知,合金在凝固时会经历L→L+β→β→β+α→α→α+γ→Lamellar (α2+γ)+γ的相变过程[22],在凝固过程中,富集Nb,W元素的β相首先析出,在析出β相时,β相稳定元素Nb,W被吸收而Al元素被排出,从而使β相中Al元素含量较低,这与能谱分析结果相符合。在β相和未凝固液相之间的界面处会出现Al元素富集区域,这些区域在随后的凝固过程中会形成富Al元素的γ相。由于在实际凝固过程中过冷度大,冷却速率快,并且 Nb,W扩散速率慢,使得初生β相来不及完全转变为α相而残存在层片晶团晶界处。

2.2 变形态合金显微组织分析

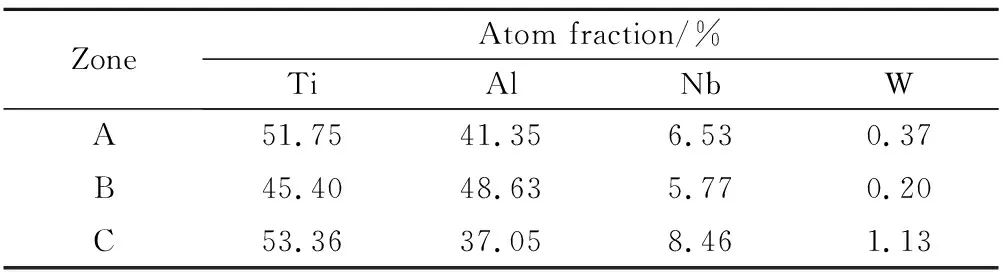

铸态Ti-45Al-7Nb-0.3W合金经锻造和锻造+轧制变形后的OM与SEM显微组织如图2所示。铸态合金经包套热锻造后,合金中大尺寸的层片晶团发生破碎,并有部分层片组织发生扭折和弯曲,同时层片晶团及晶界处的白色β相被拉长,呈现加工流线特征,如图2(a-1),(b-1)所示,相比于铸态组织,锻后组织得到细化。由图2(a-2),(b-2)可见,包套锻造后的合金经进一步包套热轧后,粗大层片晶团消失,组织转变为典型的双态组织,并且合金的晶粒相比于铸态和锻态,得到明显细化,平均晶粒尺寸为25μm。而且在轧制后的组织中已经观察不到白色的β相,这主要是由于β相在轧制过程中发生再结晶形成非常细小的晶粒,导致在金相及SEM中无法观察到。从图2(b-2)中还可以看出,由于变形量较大,γ相与α2/γ层片晶团沿轧制方向被明显拉长,呈现出流线型组织特征。

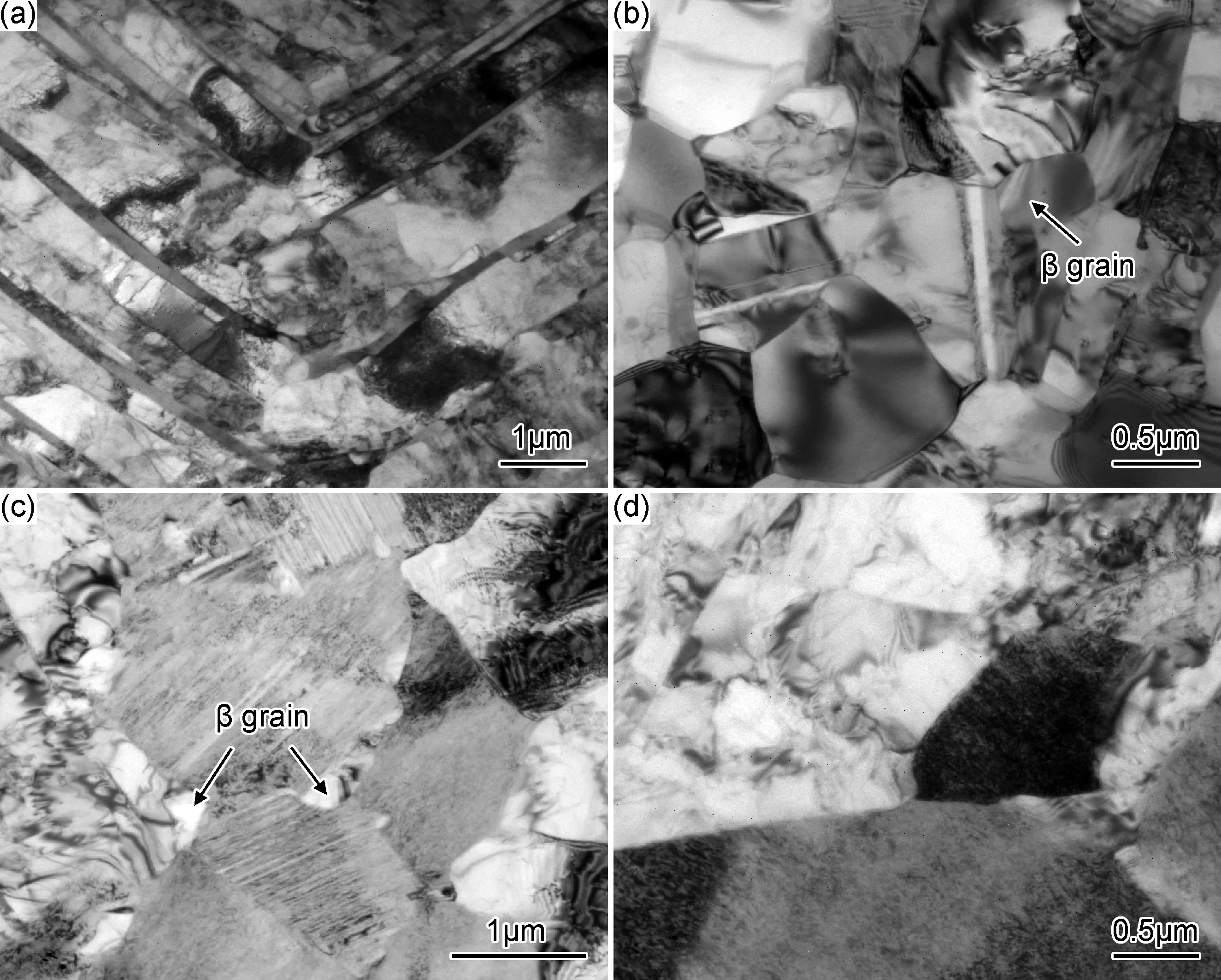

图3为经锻造和锻造+轧制变形合金的TEM明场像。从图3(a)中可以看出铸态合金经锻造后,部分层片晶团发生扭折变形,但尚未破碎,同时部分区域的γ相发生再结晶而形成细小晶粒,在这些再结晶晶粒中同时还存在变形孪晶,如图3(b)所示。在热包套锻造过程中,外力的作用使粗大的铸造组织发生扭折甚至破碎,γ相发生动态再结晶,而层片晶团是否发生破碎主要取决于层片晶团的取向,当层片晶团处于中等强度取向时,由于整体转动困难,在变形过程中发生扭折断裂,并在断裂区域形成许多亚晶,亚晶粒的形成为再结晶的发生提供了形核场所;而当层片晶团处于软取向时,层片晶团整体转动,在晶界上发生再结晶,形成再结晶晶粒;处于硬取向的层片晶团由于变形抗力高,变形程度低,在变形过程中被拉伸形成加工流线。从图3(b)中可以观察到β再结晶晶粒,在高温加工过程中,β相以无序体心立方结构存在,能够提供足够多的有效滑移系,并且屈服应力低,可承担较大的塑性变形,在变形达到一定程度时,会发生形核进而形成再结晶晶粒。图3(b)中γ晶粒中形成的变形孪晶,在变形过程中,可使层片界面间的应力集中降低,提高层片界面的稳定性,使硬取向层片晶团更难变形。

图2 锻态(1)与轧态(2)Ti-45Al-7Nb-0.3W合金显微组织(a)金相显微组织;(b)SEM形貌Fig.2 Microstructures of as-forged (1) and as-rolled (2) Ti-45Al-7Nb-0.3W alloy(a)OM microstructure;(b)SEM morphology

图3 变形态Ti-45Al-7Nb-0.3W 合金TEM明场像 (a),(b)锻态;(c),(d)锻后轧制Fig.3 TEM micrographs of as-forged (a),(b) and as-rolled (c),(d) Ti-45Al-7Nb-0.3W alloy

从图3(c)可以看出,包套锻造的合金再经包套轧制后层片晶团层片间距明显减小,且层片晶团尺寸也明显减小,这主要是层片晶团发生再结晶所致。在层片晶团的晶界附近还可以看到一些细小的β相再结晶晶粒,这些β相晶粒尺寸约为300nm,所以在SEM组织中没有观察到。同时从图3(d)中可看出,在层片晶团附近的γ晶粒中存在大量的位错缠结,这是由于在变形过程中γ晶粒承担大部分的变形,随着变形的增加,γ晶粒中位错密度增加,形成位错的缠结。

2.3 力学性能

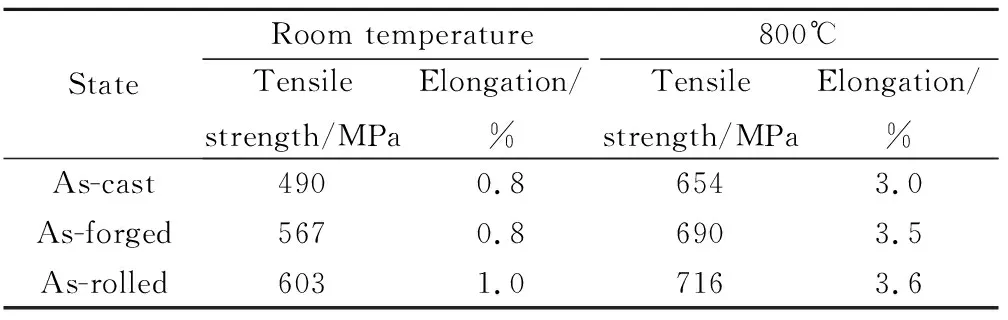

表2为不同状态Ti-45Al-7Nb-0.3W合金的室温和800℃时的拉伸性能,由表2可知在室温与高温拉伸条件下,锻态合金抗拉强度明显高于铸态合金,经过轧制变形后合金的强度进一步提高。在室温条件下,锻态合金抗拉强度为567MPa,轧态合金的抗拉强度为603MPa,轧态合金抗拉强度比铸态合金的提高了113MPa,比锻态提高36MPa,但3种合金的伸长率变化不明显。在800℃条件下拉伸时,锻态合金的抗拉强度为690MPa,轧态合金抗拉强度为716MPa,其中轧态合金抗拉强度较铸态合金提高了62MPa,伸长率由3.0%提高到3.6%。合金在经过热加工后力学性能明显提高,一方面由于锻造及锻造+轧制后合金微观组织得到细化,尤其轧制后的合金晶粒非常均匀细小;另一方面,经热加工后合金中形成的β相晶粒尺寸减小,且更加均匀地分布在晶界周围,室温条件下β相转变为硬脆的B2相,在室温拉伸过程中对裂纹的扩展有一定的阻碍作用,而在800℃拉伸过程中,γ相及β相中可以开动的滑移系增多,处于晶界附近的β相能调节位错的滑移[15],协调晶粒转动,β相通过滑移系的开动降低临近γ晶粒由于晶界滑移产生的应力集中,阻止裂纹扩展,同时γ相中孪晶的变形成为主要变形方式,孪晶的出现对晶粒的取向具有调节作用,通过孪晶变形使原本不利于变形的晶粒取向转动到易于变形的方向,同时孪晶的发生还能开启更多的滑移系,促进滑移和晶体变形,提高合金塑性。此外,经过热加工后合金中的铸造缺陷如缩松等得到有效消除,组织更致密,粗大层片组织被破碎拉长,这也使合金力学性能得到改善。由表2还可以看出,不论是铸态、锻态还是轧态Ti-45Al-7Nb-0.3W合金,其800℃的高温抗拉强度和伸长率均高于室温状态,这是TiAl基金属间化合物中由位错的交滑移、缠结及位错锁的形成导致的反常屈服行为所致。

表2 不同状态Ti-45Al-7Nb-0.3W合金的拉伸性能Table 2 Tensile properties of the different states of Ti-45Al-7Nb-0.3W alloys

3 结论

(1)铸态Ti-45Al-7Nb-0.3W合金为近层片组织,层片晶团平均尺寸100μm,合金主要由α2/γ层片晶团和少量γ相及β相组成,β相主要存在于层片间及层片晶团界面处。

(2)经包套锻造后Ti-45Al-7Nb-0.3W合金的原始粗大近层片组织发生破碎和扭折,经包套锻造再轧制后,合金显微组织转变为细小均匀的双态组织,平均晶粒尺寸为25μm。

(3)Ti-45Al-7Nb-0.3W合金经包套锻造和轧制后力学性能得到显著提高,其中轧制后合金室温抗拉强度提高到603MPa,800℃时的抗拉强度提高到716MPa,伸长率由铸态的3.0%提高到3.6%。

——以内蒙古伊敏煤为例