基体表面粗糙度对热丝TIG堆焊Inconel625组织和耐腐蚀性能的影响

王 匀,陈英箭,许桢英,唐书浩

(江苏大学 机械工程学院,江苏 镇江 212013)

随着油气开采环境的日益恶化,对油气钻采设备的性能要求也越来越高。尤其是近年来对深层、高腐蚀性以及深海油气田的开采,其地质环境非常复杂,工作环境恶劣,对采油树以及节流阀等井口设备的强度以及耐腐蚀性有很高的要求,即材料必须为HH级(API6A)[1]。AISI8630属于低合金高强钢,具有优异的综合性能,目前越来越多地应用于井口设备中[2]。Inconel625是镍基高温合金,价格较高,为兼顾经济效益,经常和价格相对较低的低碳钢或低合金钢组成双金属复合材料使用。Inconel625具有优良的综合性能,包括高温强度、耐腐蚀性、延展性等,被广泛应用于航空航天、石油化工、压力容器等领域[3-4]。

陷光效应是指光在进入陷光结构时,在其内部发生一系列的反射、折射和散射,使得光程变长,光子吸收量增加,从而使得陷光结构反射出去的光相应减少,该效应称为陷光效应。陷光结构的形态有很多种,应用不同的手段在表面刻意制造一定数量和形貌的凸起或者凹坑,以增加光程,使光吸收增加。

随着基体表面粗糙度值Ra的变化,焊接过程中的陷光效应以及待堆焊表面与电弧的接触面积发生变化,对堆焊过程的热输入以及堆焊层化学成分的分布,尤其是对铁元素的分布产生很大影响。而铁元素含量的改变又会直接导致堆焊层耐腐蚀性能的变化[5-7]。同时,堆焊过程中的热输入量又深刻影响着堆焊层、热影响区以及结合区的组织和性能。为了得到组织和性能良好的堆焊层,研究粗糙度对堆焊层组织和性能的影响是非常必要的。

国内外学者对于Inconel625堆焊的研究已经取得了一定的成果[8-11],但是采用热丝TIG堆焊、针对基体表面粗糙度对堆焊层质量影响的研究相对较少。已有研究表明,金属表面粗糙化处理可以大幅增强其对入射光的吸收[12-14]。Vorobyev等[12]用激光加工技术在铂金表面制备出微纳粗糙结构,所制备的表面在紫外-红外范围内对光的吸收率达到95%。Vorobyev等[15-16]还进一步在铂金、钨和钛合金表面用激光制备了微纳结构,同样获得了较好的陷光效果。Yang等[17]利用飞秒激光在NiTi合金表面制备不同的微纳结构,其对紫外-红外范围内光的吸收率高达90%以上。本工作以高含硫化氢的酸性油气田井口耐腐蚀设备制造为背景,采用热丝TIG在AISI8630表面堆焊Inconel625合金,重点研究基体表面粗糙度对堆焊层微观组织、铁元素分布以及耐腐蚀性能的影响。结果可为耐腐蚀阀门、复合钻采设备的堆焊提供理论与实验依据,为堆焊质量控制提供新的思路,具有一定的工程价值及科学意义。

1 实验材料与方法

基体材料为调质AISI8630,化学成分如表1所示。焊前用丙酮清洗基体表面以去除污物和氧化膜。AISI8630基体碳当量大于0.7,较难焊接,且层温过高时,极易产生热裂纹。故堆焊前将其预热至200℃,堆焊层间温度严格控制在250~300℃范围内。堆焊材料为Inconel625(牌号ERNiCrMo-3)焊丝,直径1.2mm,化学成分见表1。实验采用Fronius电流预热焊丝TIG系统进行堆焊,钨极与工件的距离由系统电流电压控制(AVC)自动保持在3.5mm,钨极直径3.2mm,喷嘴直径12.5mm,保护气体采用纯度为99.999%的工业纯氩,氩气流量16L/min,堆焊实验的工艺参数如表2所示。由热丝TIG堆焊的热输入公式(式1)计算出堆焊过程的热输入量H:

(1)

式中:Ut为热丝电压,V;It为热丝电流,A;Uw为焊接电压,V;Iw为焊接电流,A;Vw为堆焊速率,cm/min。焊道重合率为30%[18]。表2中Vwire为送丝速率。基体粗糙度用相应目数的砂纸打磨抛光至所需的粗糙度值,采用研磨法获得粗糙度值为0.4,0.2μm的基体试样。应用MMD-HR320粗糙度轮廓仪进行粗糙度检测。

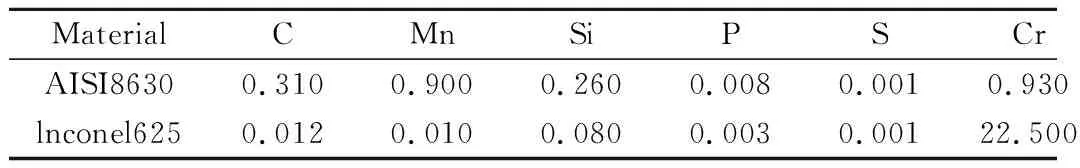

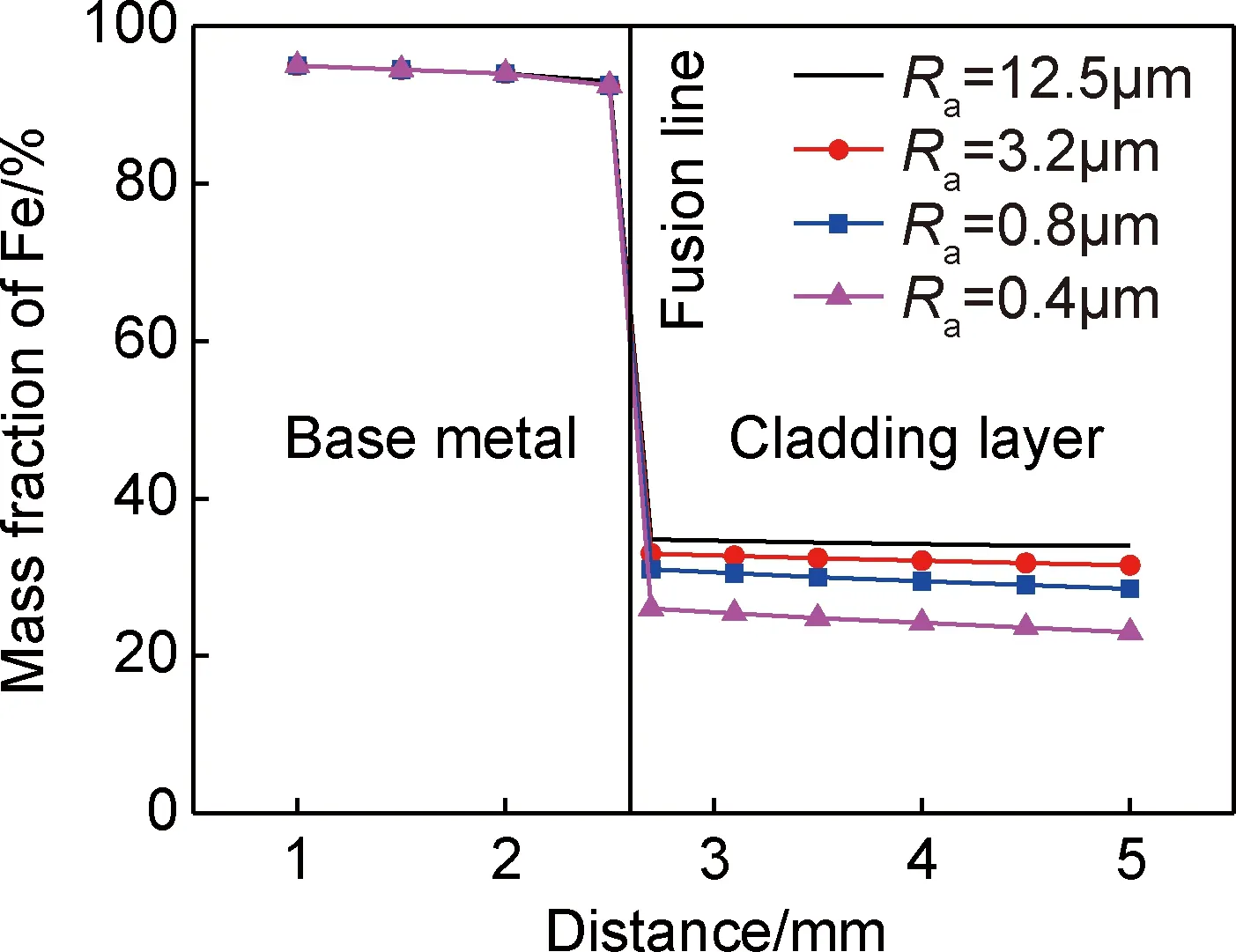

表1 AISI8630和Inconel625化学成分(质量分数/%)Table 1 Chemical compositions of AISI8630 and Inconel625(mass fraction/%)

表2 堆焊工艺参数Table 2 Parameters utilized for cladding

将堆焊之后的工件应用磁粉探伤进行无损检验,检测合格后进行线切割,加工制成15mm×15mm×5mm的试块,试块经打磨、抛光,用5%硝酸酒精溶液进行清洗,找出熔合线位置,测量堆焊层的几何尺寸以便计算稀释率大小。运用DM2500M金相显微镜进行金相分析。用JSM-7001F扫描电镜进行组织观察及化学成分分析。

根据GB/T 4157-2006《金属在硫化氢环境中抗特殊形式环境开裂实验室试验》的要求,选取腐蚀溶液为5.0%(质量分数,下同)NaCl+0.5%CH3COOH+H2S(饱和),实验温度为(10±1)℃以模拟深度为200m的海水温度,实验周期为7×24h。腐蚀完的样件经1∶1盐酸溶液清洗之后吹干,称量其损失质量。

2 结果与分析

2.1 堆焊层成型质量

稀释率θ的计算公式为:

(2)

式中:A为堆焊层面积;Aw为熔合区面积。不同粗糙度试样稀释率的测量位置如图1所示。

图1 不同粗糙度值时稀释率的测量位置 (a)Ra=12.5μm;(b)Ra=3.2μm;(c)Ra=0.8μm;(d)Ra=0.4μmFig.1 Measuring positions of dilution ratio under different roughnesses (a)Ra=12.5μm;(b)Ra=3.2μm;(c)Ra=0.8μm;(d)Ra=0.4μm

采用超景深显微镜(基恩士VHX-1000)自带的面积计算功能模块,结合公式(2)计算出三组不同粗糙度值样件稀释率的值θ1,θ2,θ3,取平均值作为最终稀释率θ。不同粗糙度值Ra对应的堆焊稀释率θ如表3所示。

表3 不同粗糙度值时的堆焊稀释率Table 3 Dilution ratio of cladding under different roughnesses

由表3可以看出,基体表面的粗糙度对堆焊稀释率有较大影响。粗糙度值越大,陷光效应越强,从而使焊接电弧与基体的有效接触面积变大,因此热输入增大,导致堆焊的稀释率增加[19]。由表3数据还可看出,当基体表面粗糙度减小到一定值时,稀释率的变化趋缓,当粗糙度值小于0.8μm时,稀释率几乎无变化。但当粗糙度值变为0.4μm时,稀释率有一个小幅度的突变。初步判断,这是由于采用研磨方法加工粗糙度为0.4μm及0.2μm的试件时,试件表面产生加工硬度[20],进而影响稀释率的值。

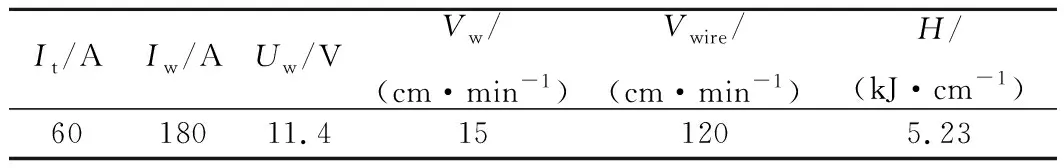

初步推测堆焊基体表面粗糙度对堆焊稀释率的作用机制模型如图2所示。

表面粗糙度对堆焊过程可能存在的影响机制主要为:随着粗糙度值增加,电弧与堆焊表面的接触面积相应增大,进而导致热输入增加;同时,在一定范围内,粗糙度值越大,陷光效应越强,多重反射越明显,从而基体吸收热量增加,热输入提高,稀释率相应增大。陷光效应对热输入的影响在电弧接触到待堆焊表面的瞬间可能会表现得更为明显,因为此时焊丝未及时填充熔池,电弧直射待堆焊表面,陷光效应较强。待焊丝填充之后,电弧能量主要用于融化焊材,且此时电弧直射熔池,基体材料几乎不融化,从而对稀释率的影响亦相应减小,这也是堆焊速率降低导致稀释率减小的原因。故电弧与母材接触瞬间对热输入和稀释率的影响尤为重要。此外,电弧所产生的高温辐射还可能对靠近电弧的待堆焊表面进行加热。当表面粗糙度值较大时,待堆焊表面接触到高温辐射的面积相应增加,母材温度升高,从而在堆焊过程中更易融化,进而影响堆焊层的组织和性能。

图2 不同粗糙度值对堆焊稀释率的作用机制模型 (a)大表面粗糙度值;(b)小表面粗糙度值Fig.2 Functionary mechanism of different roughnesses on cladding dilution ratio (a)roughness of large surface;(b)roughness of small surface

针对电弧堆焊的特点,还可能存在的影响机制为表面粗糙度值的变化对堆焊电弧等离子体热力学温度以及等离子体内部电子密度分布产生一定影响,尤其是电弧下层(靠近基体区)热力学温度以及电子密度分布,其对堆焊热输入会产生直接影响。故在研究堆焊热输入时应综合考虑堆焊过程中各方面影响因素,如母材表面性状,而不仅仅针对堆焊电流、电压和堆焊速率等。

2.2 堆焊层铁元素分布

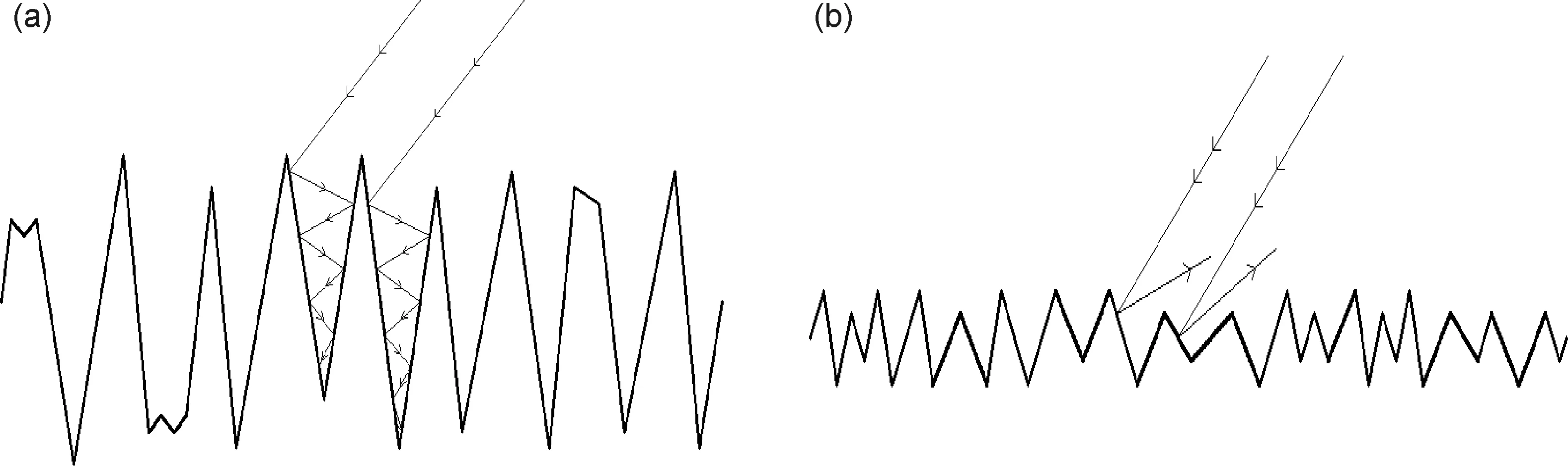

研究表明,Fe元素含量对堆焊层耐腐蚀性有很大影响[5-7]。取不同粗糙度值的样件针对Fe元素的含量进行对比分析。在垂直于堆焊方向的横截面内沿熔合线垂线的EDS点扫描位置如图3所示,扫描结果如图4所示。

图3 堆焊层扫描位置Fig.3 EDS spot analysis positions of cladding layer

图4 铁元素含量分析结果Fig.4 Analysis results of Fe content

由图3可以看出,基体与堆焊层之间形成良好的冶金结合,无夹渣、气孔、未熔合等缺陷。由图4可以看出,堆焊过程中,基体的铁元素随着融化过程进入熔池,在电弧搅拌力的作用下与堆焊材料充分融合,使得堆焊层的铁元素含量最大可达34%,远大于原焊材中5%的铁元素含量。

随着堆焊表面粗糙度值的变化,堆焊层中铁元素含量也相应地变化,整体呈现正相关。同时发现,铁元素随着基体表面粗糙度值的增大而愈发均匀。这是由于表面粗糙度值的增大导致堆焊热输入增加,使得基体融化量增多,结晶凝固时间延长,利于来自基体的铁元素在熔池中充分混合。

当粗糙度为0.4μm时,铁元素的含量有一个相对较大的变化,初步判断这种现象亦与研磨所产生的表面硬度相关,随着基体表面硬度升高,堆焊稀释率进一步降低,从而使得堆焊层中铁元素的含量有相对较大程度的减少。

2.3 堆焊层微观组织

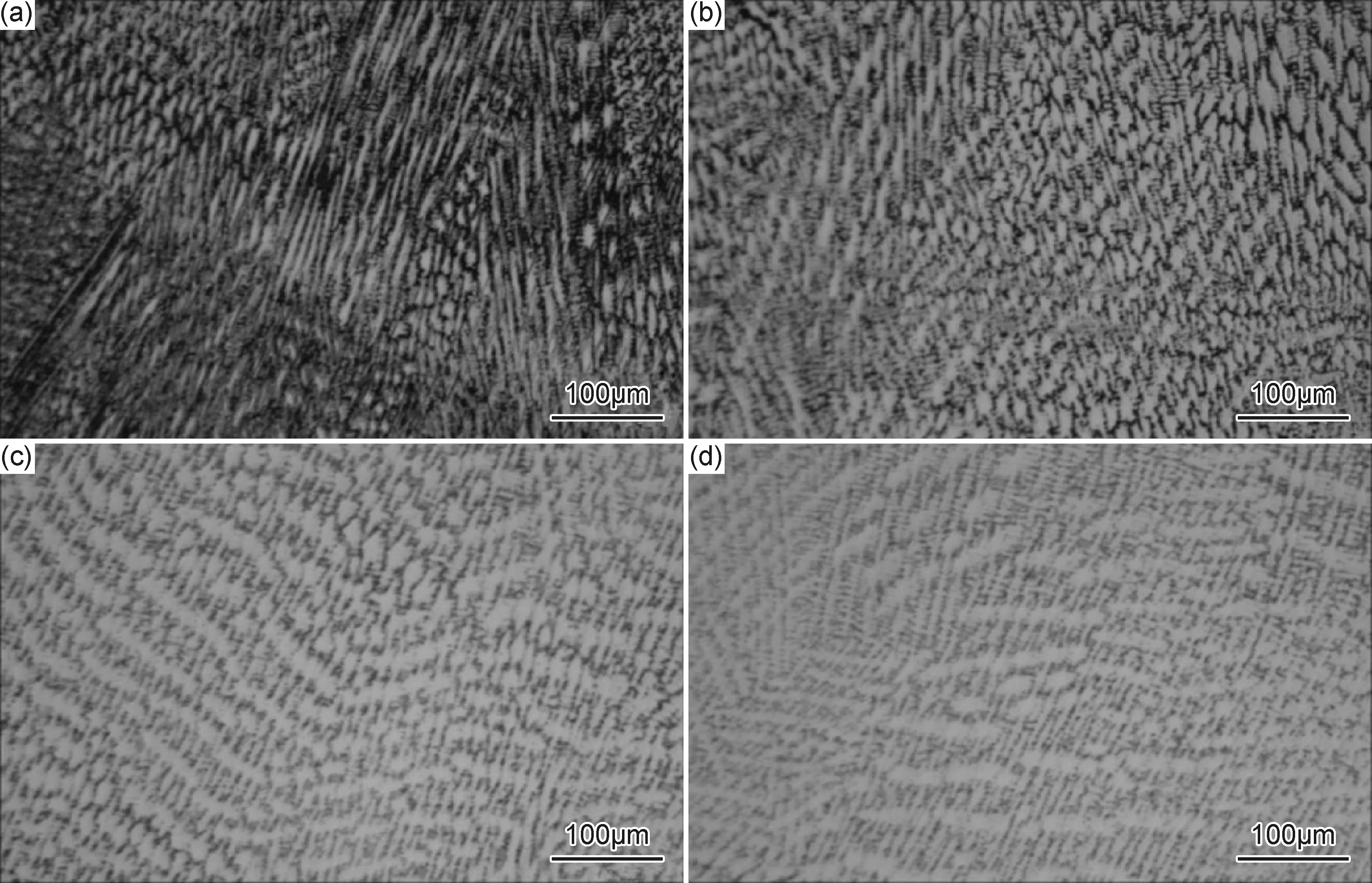

取不同基体粗糙度值下,堆焊层热影响区的显微组织结构如图5所示。

由图5可以看出,所取堆焊层样件皆为垂直于界面定向生长的柱状晶组织,经退火处理后,焊缝金属主要由铁素体和块状分布的珠光体组成,如图3所示,黑色为铁素体组织,白色为珠光体组织。同时,随着基体表面粗糙度值的降低,堆焊层的柱状晶组织更加细小均匀。这是因为基体表面粗糙度的降低,使得堆焊过程的热输入和温度梯度相应减少,熔池中的液态金属凝固时间缩短,熔池结晶速率加快,进而得到的组织更加细小,分布更加均匀,综合性能更好。

2.4 堆焊层耐腐蚀性分析

由2.2节可知,堆焊层中元素分布比较均匀,故其内部耐腐蚀性能差异较小。用线切割设备截取堆焊层部分,制成15mm×15mm×2mm的堆焊层腐蚀试样。每组粗糙度值选用3个试样,组内求得的腐蚀速率平均值为试样的最终腐蚀速率。

腐蚀速率υ的计算公式[21]为:

(3)

式中:τ为失重,g;A为试样表面积,m2;t为实验时间,h。

图5 不同粗糙度值时热影响区微观组织 (a)Ra=12.5μm;(b)Ra=3.2μm;(c)Ra=0.8μm;(d)Ra =0.4μmFig.5 Microstructures of HAZ under different roughnesses (a)Ra=12.5μm;(b)Ra=3.2μm;(c)Ra=0.8μm;(d)Ra=0.4μm

不同基体粗糙度值下获得的堆焊层试样的腐蚀速率如图6所示。

图6 不同粗糙度值下堆焊层的腐蚀速率Fig.6 Corrosion rates of overlay cladding layer under different roughnesses

由图6可以看出,横向上,所有样件的腐蚀速率都呈现一个相同的趋势,即刚开始时腐蚀速率较快,随后逐步变缓趋于一个稳定值。这是由于在腐蚀初期,焊接后的样件表面存在一定的粗糙度,使得样件与腐蚀液的实际接触面积变大,因而腐蚀速率较大。随着腐蚀过程的进行,样件表面在类似腐蚀抛光的作用下趋于光滑,腐蚀速率也随之变缓,最终趋于一个稳定值。

同时,在纵向上,基体表面粗糙度值越小的堆焊样件,其腐蚀速率整体呈现减小趋势。这是由于基体表面粗糙度值的减小使得热输入相应减少,进而稀释率降低,从而焊缝金属中来自基体的铁元素相应减少,样件耐腐蚀性能增强,腐蚀速率相应降低。当表面粗糙度为0.4μm时,堆焊层耐腐蚀性能提高32%。

3 结论

(1)应用热丝TIG堆焊工艺可以在AISI8630基体表面获得与基体结合良好的堆焊层;当基体粗糙度值减少时,焊接过程的陷光效应相应减弱,堆焊热输入随之减少,稀释率也相应减少,但当粗糙度值小于0.8μm时,减小趋势不明显。

(2)堆焊层中铁元素含量最大可达34%,且随着基体表面粗糙度值的减小而相应降低;基体表面粗糙度越大,铁元素在堆焊层中的分布越均匀;当采用研磨法获得粗糙度为0.4μm的基体表面时,堆焊层中铁元素含量降低幅度可达25%。初步判断与研磨过程产生的显微硬度有关。

(3)堆焊层热影响区处的显微组织为垂直于界面生长的柱状晶组织;且随着基体表面粗糙度值的减小,堆焊层的柱状晶组织变得更加细小均匀,综合性能更好。

(4)样件的腐蚀速率表现为初期较快,中期有所下降,后期变缓趋稳的一个规律。同时随着基体表面粗糙度值的减小,其腐蚀速率整体呈现减小趋势,当基体粗糙度值由12.5μm减小到0.4μm时,堆焊层耐腐蚀性能提高32%。