石墨烯/聚合物基复合材料3D打印成型研究进展

许 婧,邢 悦,郝思嘉,任志东,杨 程

(中国航发北京航空材料研究院 石墨烯及应用研究中心,北京 100095)

石墨烯是由sp2碳原子构成的二维蜂巢晶格单原子层结构,C-C骨架由σ键构成,骨架上下分布有成对的电子云。石墨烯是目前为止最为轻薄的二维晶体材料,特殊的结构决定了其具有独特的性质,如比表面积大(2600m2/g)[1],力学性能优异(杨氏模量高达1.0TPa)[2],载流子迁移率高(室温下载流子迁移率15000cm·V-1· s-1)[3],透光性能良好(不透明度仅为2.3%),热导性能好(室温热导率可达5000W·m-1·K-1)[4]及具有室温量子霍尔效应[5]等。石墨烯的上述众多优异性能引起了研究者的极大兴趣,掀起了对其性质、制备方法以及在各个领域中应用的研究热潮,石墨烯/聚合物基复合材料的制备便是其中的一个重要领域。碳纳米管(CNTs),碳纳米纤维(CNF)[6-8]等增强的聚合物基复合材料已有丰富的研究成果,但同时也面临着制备过程复杂,成本高等制约实际应用的因素。相比之下,石墨烯不仅性能优异,而且低成本宏量制备石墨烯技术的发展,使得石墨烯工业化规模应用成为可能。将石墨烯作为增强组分加入聚合物基体中,可显著改善聚合物力学、电学、热学等方面的性能,具有广阔的应用前景。自2006年Ruoff等[9]首次报道了石墨烯/聚苯乙烯(PSt)纳米导电复合材料后,石墨烯已被引入多种聚合物基体[10-12]中,制备了大量高性能石墨烯/聚合物基纳米复合材料。

3D打印,也称增材制造,是指以数字模型文件为基础,通过材料的逐层叠加来制造三维实体的技术[13]。相比传统的“减材”制造,3D打印技术的突出优势包括:(1)通过计算机将产品的结构信息转化为数据文件,可实现数字化智能化制造;(2)简化生产工序,缩短制造周期,实现快速成型;(3)无需传统工艺中的刀具或模具,可成型结构非常复杂的制件;(4)可实现“近净成形”,减少原材料的浪费和对环境的污染;(5)3D打印层层叠加的加工方式有利于制备非匀质功能梯度材料;(6)产品可以个性化定制,可快速响应市场需求。近年来,3D打印技术发展非常迅速,在医疗、航空航天、建筑、艺术、食品等多个领域[14-16]都有广泛应用,是一种前景广阔的新型制造成型技术。3D打印技术也为聚合物基复合材料的制备提供了新思路,将3D打印技术与石墨烯/聚合物基复合材料的制备结合起来,可以实现复合材料的快速制造成型,制造复杂结构的产品。石墨烯的加入,使得3D打印产品具有更好的力学性能和功能特性,同时还可以更方便地制备梯度化功能制品。此外,3D打印逐层制造的方式,抑制了石墨烯在聚合物基体中的大面积团聚,更有利于实现均匀分散。本文对采用3D打印方式成型石墨烯/聚合物基复合材料制件的研究进行了综述,简要介绍了石墨烯/聚合物基复合材料的制备方法,归纳总结了其3D打印工艺、应用领域等。

1 石墨烯/聚合物基复合材料的制备方法

石墨烯/聚合物基复合材料的制备过程中,石墨烯在树脂基体中均匀分散,与基体之间良好的相容性和界面相互作用,是充分发挥石墨烯优异性能,制备高性能复合材料的关键。石墨烯/聚合物基复合材料的制备方法对石墨烯在基体中的均匀分散以及复合材料性能具有重要影响,目前主要有溶液混合、熔融混合以及原位聚合三种方式。

1.1 溶液混合

溶液混合是将聚合物溶解在适宜的溶剂中,同时氧化石墨烯或石墨烯也在溶剂中溶解或分散,通过机械搅拌、超声混合等方式使两者在溶剂中均匀分散,最后去除溶剂得到石墨烯/聚合物基复合材料。该法实验操作简便,不需要特殊设备,石墨烯分散较为均匀,因此应用较为广泛。石墨烯在溶剂中的溶解和分散是该方法的关键问题。氧化石墨烯(GO)表面的含氧基团使其极性增大,可均匀分散在极性较大的溶剂中,如水、N,N-二甲基甲酰胺(DMF)、N-甲基吡咯烷酮(NMP)等[17],因此可溶于这些溶剂的聚合物可与GO通过溶液混合制备复合材料,如聚乙烯醇(PVA)[18]、聚氧化乙烯(PEO)[19]、聚偏二氟乙烯(PVDF)[20]等。此外也可以通过对GO进行改性改善其在有机溶剂中的分散性[21-22]。良好的分散和较强的界面相互作用力使得制备的复合材料的力学和热学等性能相比纯聚合物有了很大的提升[23-24]。在溶液混合过程中,可以在溶剂中加入水合肼、氢碘酸等化学还原剂,将GO还原得到还原氧化石墨烯(RGO),以得到导电导热等性能更突出的复合材料[25-26],也可直接采用RGO与聚合物进行溶液混合[27-28]。溶液混合方法虽然简便易行,但溶剂去除和回收困难,污染环境,同时由于石墨烯和聚合物在溶剂中的分散能力有限,一般不适用于大批量制备石墨烯/聚合物基复合材料。

1.2 熔融混合

熔融混合是指将聚合物加热至熔融状态下,使得石墨烯在剪切混合作用下分散在聚合物基体中,从而制得石墨烯/聚合物复合材料。熔融混合也是一种常用的制备聚合物基复合材料的方法,主要用于热塑性聚合物。该方法不需要使用溶剂,对环境污染小,可采用双螺杆挤出机等传统设备实现剪切共混,适用于大批量工业化生产。本征石墨烯[29]、氧化石墨烯以及还原氧化石墨烯均可以采用该方法与聚合物复合。熔融混合过程中,一定条件下GO可以被热还原,形成热还原氧化石墨烯(TRGO)。You等[30]报道了在氧化石墨烯与苯乙烯-乙烯/丁烯-苯乙烯嵌段共聚物(SEBS)的熔融共混过程中,在225℃,25min条件下,GO可以被原位热还原,从而可以简便地制备TRGO/SEBS复合材料。还有很多文献中直接采用RGO与聚合物熔融混合制备复合材料,树脂基体包括热塑性聚氨酯(TPU)[31]、聚甲基丙烯酸甲酯(PMMA)[32]、聚碳酸酯(PC)[33]、对苯二甲酸乙二醇酯(PET)[34]、聚氯乙烯(PVC)[35]、聚丙烯(PP)[36]等。熔融混合的缺点在于石墨烯和聚合物之间的作用力不强,石墨烯不容易均匀分散。强剪切作用下可能造成石墨烯片层重新聚集或者卷曲,使得长径比下降。此外含高温下不稳定改性基团的石墨烯不能采用熔融混合制备聚合物基复合材料。

1.3 原位聚合

原位聚合是将石墨烯或改性石墨烯与聚合物单体或预聚体混合,然后引发聚合形成复合材料的方法。采用原位聚合方法,石墨烯可以充分分散在聚合物基体中,两者之间的相互作用力强,有利于石墨烯性能的充分发挥。采用这种方法,研究人员制备出了多种石墨烯/聚合物复合材料,聚合物基体包括聚酰亚胺(PI)[37]、聚甲基丙烯酸甲酯(PMMA)[38]、聚氨酯(PU)[39]、聚苯胺(PANi)[40]、环氧树脂[41]、聚偏二氟乙烯(PVDF)[42]、聚苯乙烯(PS)[43]等,聚合方式包括溶液聚合[40]、乳液聚合[43]、本体聚合[44]等。原位聚合的缺点包括石墨烯的加入使得聚合体系黏度增大,对聚合过程造成影响,使得聚合反应更为复杂,操作难度增大。

2 石墨烯/聚合物基复合材料的3D打印工艺

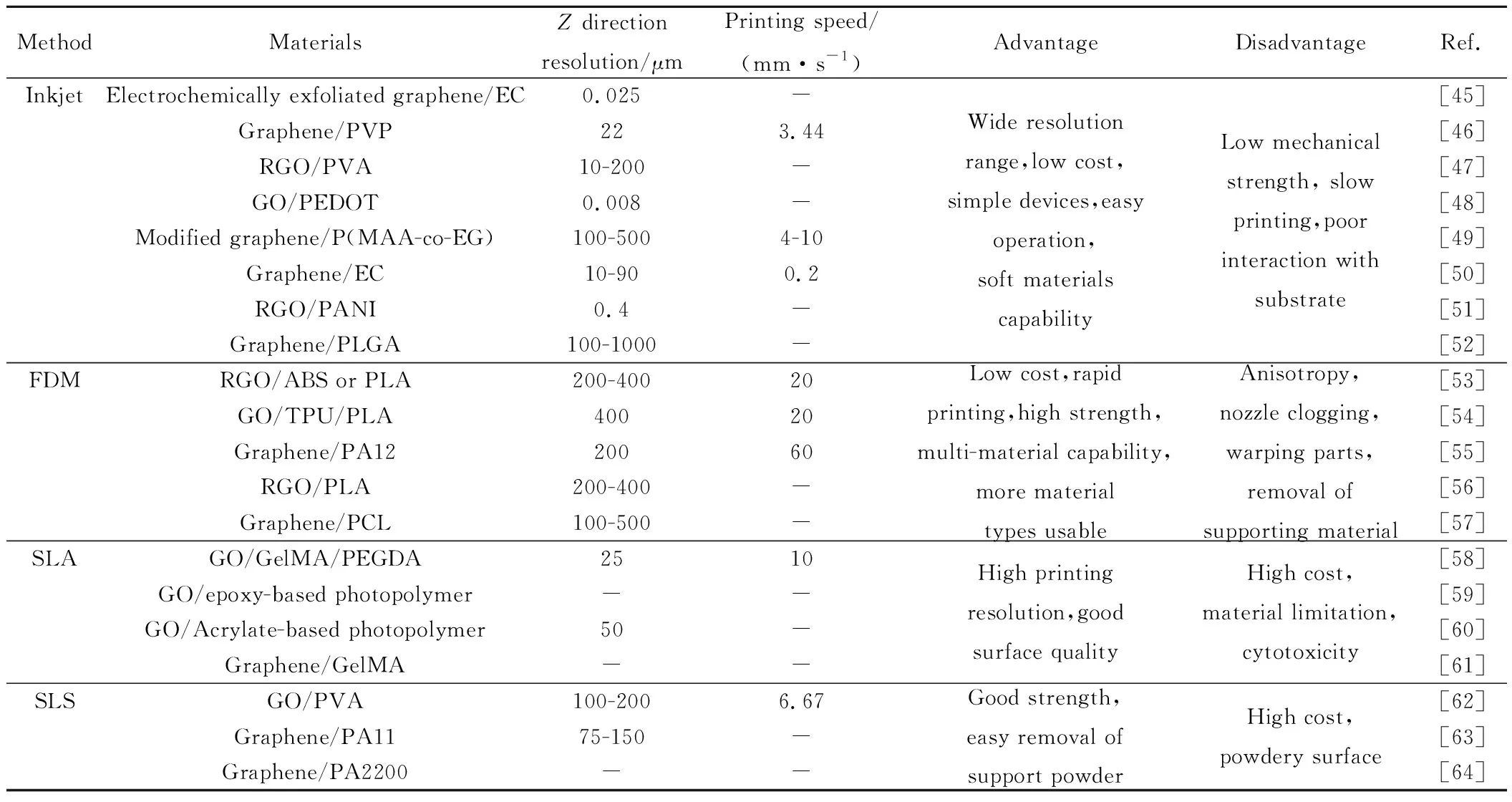

随着3D打印工艺的不断发展完善,各类新型3D打印工艺层出不穷。目前适用于石墨烯/聚合物基复合材料的3D打印工艺主要有喷墨打印成型、熔融沉积成型、立体光固化成型、选择性激光烧结等工艺,如表1所示。不同打印工艺具有相应的优势和劣势,需要根据打印材料特点、工艺特点、产品用途等方面综合选择。

2.1 喷墨打印成型(Inkjet)

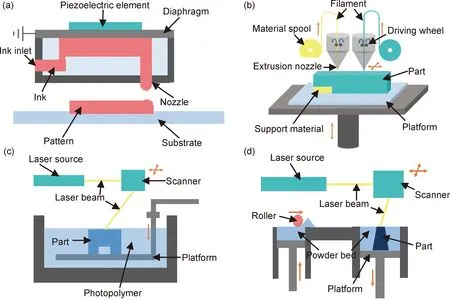

喷墨打印已从原本单纯用于文本和图片打印的技术发展成为一种快速加工成型方式,作为一种增材制造技术在电子电路、柔性器件等方面得到了广泛的应用[65-66]。如图1(a)所示,在常用的压电式喷墨打印成型过程中,打印材料首先溶解或者分散在溶剂中形成“墨汁”,而后根据打印需要适时将电压加在压电陶瓷片上使其产生变形,挤压腔体中的墨汁使其逐滴喷出,在基板上层层累积形成需要打印的形状,最后通过热处理、冷冻干燥等后处理方式去除溶剂定型[67]。石墨烯高载流子迁移率使得其非常适用于纳米电子器件的制备,喷墨打印便是一种常用的方便高效的制备方法。而聚合物的加入可以稳定墨汁,防止石墨烯沉淀分层,还可以调节墨汁黏度,使其处于便于打印的范围。乙基纤维素(EC)[45]和聚乙烯吡咯烷酮(PVP)[46]经常加入石墨烯墨汁用作稳定剂和黏度调节剂。Lim等[47]将GO和PVA溶解在水中混合,然后用水合肼还原,最后分散在DMF和水的混合溶剂中制备得到RGO/PVA墨,通过喷墨打印制备得到有机场效应晶体管的电极。相比传统的Au和PEDOT:PSS电极,使用喷墨打印的RGO/PVA电极场效应迁移率有了很大的提升。Pospisil等[48]将GO和导电聚合物聚(3,4-乙撑二氧噻吩)(PEDOT)分散在水、乙醇、异丙醇和己醇的混合溶液中制成墨汁用于喷墨打印,后通过热处理恢复导电性,制得导电性和介电性都非常优异的柔性薄膜。García-Tuón等[49]将聚合物接枝在氧化石墨烯片层上制备成为pH响应表面活性剂,可以通过改变pH调节所得墨汁的黏度,通过100μm的喷头连续打印形成三维成型体。喷墨打印成型设备简单,成本低,操作简易,非常适用于制备微纳米器件和电子电路。这一方法的缺陷有制备所得器件的强度不是很高,后处理去除溶剂后容易出现缺陷,器件容易从基板上脱落等。

表1 用于石墨烯/聚合物基复合材料成型的3D打印技术特点Table 1 Summary of 3D printing methods used for graphene/polymer composites

图1 用于石墨烯/聚合物基复合材料成型的典型3D打印方式原理示意图(a)喷墨打印成型;(b)熔融沉积成型;(c)立体光固化成型;(d)选择性激光烧结Fig.1 Schematics of typical 3D printing processes for graphene/polymer composites(a)inkjet printing;(b)fused deposition modeling;(c)stereolithography;(d)selective laser sintering

2.2 熔融沉积成型(FDM)

熔融沉积成型主要适用于热塑性聚合物的3D打印,是目前最常用的一种3D打印方式。该方法需要将聚合物制备成标准直径的线材,而后通过步进电机将线材输送至喷头处,加热熔融挤出,在基板上根据所需形状层层堆叠粘连,冷却固化后得到所需成型件[68]。打印原理示意图如图1(b)所示。将通过熔融混合、溶液混合等方式制得的石墨烯/聚合物基复合材料制成3D打印线材,即可进行石墨烯/聚合物基复合材料的熔融沉积成型。石墨烯的加入不仅可以增强3D打印制件的力学性能,还可以赋予制件优异的电学、热学以及摩擦磨损性能等。

丙烯腈-丁二烯-苯乙烯共聚物(ABS)和聚乳酸(PLA)是FDM最常用的聚合物[69-70],Wei等[53]通过溶液混合将聚合物与GO混合,并加入水合肼还原制备了RGO/ABS和RGO/PLA复合材料,拉丝后用于熔融沉积成型。其中GO加入量最大可以达到5.6%(质量分数,下同),电导率可达1.05 × 10-3S·m-1。石墨烯的加入提高了聚合物玻璃化转变温度(Tg),因此相对纯树脂需适当提高打印温度。Chen等[54]将热塑性聚氨酯(TPU)和PLA与GO通过溶液混合制得复合物用于熔融沉积成型。TPU与PLA混合取长补短,使得复合材料兼具韧性和刚性,GO的加入不仅提高了力学性能和热性能,并且具有良好的抗菌性能和生物相容性,该复合材料经熔融沉积成型后可用于生物支架和组织工程。Zhu等[55]将6%的石墨烯纳米片(GNPs)与尼龙12(PA12)熔融混合后用于熔融沉积成型,发现GNPs在从喷头挤出过程中会发生取向,3D打印制件沿着取向方向的热导率和弹性模量相对于模压成型的部件分别提升了51.4%和7%。熔融沉积成型可打印材料广泛,设备成本低,操作简便,打印速度快,并且可以用多喷头同时打印不同种类的材料,因此是最具有工业应用前景的打印方式之一。该方法的不足之处在于打印精度不够高;石墨烯添加量较大时非常容易阻塞喷头;制备复合材料线材的过程中容易形成孔洞,影响打印效果;热应力不均时制件容易翘曲;所得制件具有各向异性,层间强度低。

2.3 立体光固化成型(SLA)

立体光固化成型也称立体平版印刷或立体光刻,是一种以光敏树脂为打印材料的成型方式。激光束按照设计路线扫描液态光敏树脂表面,使得光敏树脂特定区域固化,形成模型的一层截面。而后升降台向下移动一个微小的距离,进行新一层截面的固化,直至形成完整制件[71],如图1(c)所示。光敏树脂一般包括聚合物单体或者预聚体,光引发剂等组分,较为常用的光敏树脂种类有环氧丙烯酸酯类、不饱和聚酯、聚氨酯丙烯酸酯等[72]。采用立体光固化方式成型石墨烯/聚合物基复合材料时,一般将石墨烯溶于溶剂后加入光敏树脂中或者直接加入树脂中混合,之后进行光固化成型。Zhou等[58]将GO加入聚乙二醇二丙烯酸酯(PEGDA)和甲基丙烯酸酯化明胶(GelMA)的磷酸盐缓冲溶液(PBS)中,然后加入光引发剂形成光敏树脂,GO的用量最大为1mg/mL。其中GelMA和PEGDA为两种常用的可光固化生物材料,GO的加入,具有促进生物干细胞黏着、生长以及诱导干细胞分化等作用[73]。该光敏树脂被用于光固化成型,制备生物支架,促进人骨髓间充质干细胞分化形成软骨组织。Wang等[59]将GO超声分散在无水乙醇中,用硅烷改性后加入环氧基光敏树脂中,真空干燥移除乙醇,将混合改性GO的光敏树脂用于立体光固化成型,可以制备牙齿模型,用于口腔医学。其中GO可以提高树脂的拉伸强度和对特定波长光波的吸收能力。Gallardo等[60]将石墨直接加入乙烯吡咯烷酮(VP)中,借助超声波进行液相剥离,离心后取上清液,加入光引发剂进行自由基聚合形成聚乙烯吡咯烷酮(PVP)预聚体,可用于后续的立体光固化成型。该方法将石墨烯的机械剥离与和光敏树脂复合的过程结合起来,免除了去除多余溶剂的麻烦。此外,还有一些报道将GO直接加入商用光敏树脂中进行打印,用于提高制件的力学性能[74-75];或者在立体光固化成型得到制件之后高温后处理,去除聚合物,同时将GO热还原,制备三维RGO结构[76]。立体光固化成型打印精度很高,表面质量优异,可以成型很复杂的结构,是目前高端3D打印市场的主流技术。该技术的瓶颈在于成本高昂,残余的光引发剂和未固化的光敏树脂可能会有毒性。此外,需要防止石墨烯在打印过程中从光敏树脂中沉降出来,造成石墨烯在制件中分布不均。

2.4 选择性激光烧结(SLS)

选择性激光烧结是一种适用于粉末成型的3D打印方式,主要用于金属和陶瓷粉末的打印,但也可用于热塑性聚合物粉末。如图1(d)所示,打印过程中,料筒首先上升一定距离,铺粉滚筒移动,在工作平台铺上一层粉末材料,然后由激光器发出激光束,在计算机控制下按照截面轮廓对选定区域的粉末进行熔融烧结,如此层层递增[77]。Gaikwad等[63]先将石墨烯纳米片和尼龙11(PA11)用双螺杆挤出机熔融混合造粒,而后低温下粉碎形成用于选择性激光烧结的粉末,石墨烯添加量由1%~7%。石墨烯的加入提高了尼龙11的杨氏模量、弯曲模量以及热稳定性,并且使得尼龙11有了导电性,可以用于静电耗散。相比其他成型方式,采用选择性激光烧结方式所得的复合材料导电性更好,用于静电电荷耗散所需的石墨烯添加量小。此外,石墨烯可以增强导热性能,使得激光熔融烧结过程更为容易进行。Anna等[78]用回转式混料机将石墨烯与尼龙2200(德国EOS公司开发的适用于选择性激光烧结成型的尼龙材料)混合,用于选择性激光烧结成型。在用混料机混合8h后,尼龙2200的塑性有所提高,较多破碎的石墨烯片层在机械作用下从尼龙粉末的表面嵌入了内层,并且相邻粉末之间形成了颈状连接,更有利于激光烧结过程中原子的相互扩散。此外,Shuai等[62]利用溶液混合法制备了GO/PVA复合材料粉末,采用选择性激光烧结制备了生物支架。由于GO与PVA之间强烈的氢键相互作用,二者结合紧密,并且添加2.5% GO/PVA的支架相比纯树脂的压缩强度、杨氏模量和拉伸强度分别提高了60%,152%和69%。选择性激光烧结成型的优势在于可成型材料类型广泛,可将不同类型粉末材料混合烧结形成复合材料;不需要支撑结构,材料利用率高等。但同时,用于选择性激光烧结的粉末材料也需要有如下特性:具有一定的导热性,使得受热均匀,减小由热应力引起的翘曲;粉末成型后具有一定的力学强度;粒度均匀,并且最好在10~100μm之间[64];具有良好的热塑性和加工性能等。向聚合物粉末中加入石墨烯,可以提高粉末的导热性能,对于减小热翘曲有显著改善作用。同时,石墨烯也可以改善制件的力学性能。目前采用选择性激光烧结成型石墨烯/聚合物基复合材料的报道还相对较少,并且主要集中在尼龙基材料上,今后的研究可向更多的复合材料种类拓展。

3 3D打印石墨烯/聚合物基复合材料的应用

3.1 电子领域

石墨烯比表面积大,载流子迁移率高,使得其在电子领域具有很大的应用潜力。石墨烯与合适的聚合物基体复合后,可以用于制备柔性电子器件,而3D打印的应用可以方便快速地成型复杂精巧的电子器件,并且可以快速集成电子元件。目前电子领域中石墨烯研究的一大热点是将石墨烯用于场效应晶体管(FET),石墨烯较高的载流子迁移率使其制作的晶体管具有较快的响应速度,可以显著提高晶体管的截止频率[79-80]。此外,由于石墨烯厚度很小,可以减小晶体管的特征尺寸,进一步延续摩尔定律[81],是未来集成电路领域的重要研究方向。用于制备石墨烯场效应晶体管的3D打印方法主要是喷墨打印,如Xiang等[82]通过喷墨打印成型方式,将石墨烯沉积在Kapton柔性基板上,以离子液体/共聚物凝胶作为闸极介电层,制备了场效应晶体管。发光二极管是在通信、显示、照明等领域发挥着重要作用的光电器件,石墨烯良好的透明、导电特性可以用于发光二极管的电极材料[83-84],可将石墨烯制备成水凝胶状态喷墨打印成型[85]。此外,采用喷墨打印[50, 86-87]及熔融沉积成型[69]等3D打印方式制备的电子线路可以用于连接各种电子器件。

3.2 能源领域

石墨烯超大的比表面积和良好的导电性使其在能源领域的应用受到了重视,这其中包括用于能量储存的超级电容器和锂离子电池,以及用于能量转化的燃料电池和太阳能电池。超级电容器电极材料要求具有高的比表面积、适当的孔径分布和良好的导电性,因此石墨烯被认为是超级电容器理想的电极材料[88-89],将石墨烯与导电聚合物复合后制备超级电容器电极有很多报道[90-92]。超级电容器石墨烯电极材料的打印一般也采用的是喷墨打印成型,如Chi等[51]采用原位聚合方法制备了水热还原氧化石墨烯、聚苯胺(PANI)复合材料,并将其分散在溶剂中成墨用于喷墨打印制备了超级电容器电极。Li等[93]用乙基纤维素稳定的电化学剥离石墨烯墨打印电极,聚合物电解质聚(4-苯乙烯磺酸)墨打印形成固态电解质,制备了全固态可串并联集成的微电容器。石墨烯复合材料用于锂离子电池主要用作负极材料,石墨烯的引入,可以有效缓解电池负极材料在锂脱嵌过程中严重的体积膨胀,延长电极的使用寿命,石墨烯导电网络也提供了电荷快速传导的通道[94-95]。Fu等[96]将氧化石墨烯分别与锂正负极活性材料混合形成墨汁,打印得到正负极,热处理还原电极中的GO后在正负极中间打印固态聚合物电解质形成了锂离子电池[97]。石墨烯在太阳能电池中主要用于促进形成光电流的活性物质以及作为透明电极或者电极组成部分,用喷墨打印制备含石墨烯的染料敏化太阳能电池电极也有文献报道[46, 98]。在燃料电池中,石墨烯主要是用于电极反应催化剂载体或者掺杂后直接用作催化剂[99-100]。

3.3 生物医学领域

石墨烯在生物医学领域的应用也备受研究者关注。石墨烯具有良好的生物相容性和抗菌性[101],GO表面有丰富的含氧官能团,便于修饰和固定药物,可用于药物载体[102-103];石墨烯在近红外光区有出色的光热转化能力,被用于肿瘤的光热治疗[104];可制成复合材料,增强人工骨组织和关节的耐磨性能[105];GO薄膜可以通过促进细胞的黏附来提高细胞增殖分化能力,可用于生物支架[106]。3D打印石墨烯/聚合物复合材料在生物医学领域也有较多研究,主要用于制备生物支架,常用的打印方式包括喷墨打印成型、熔融沉积成型和立体光固化成型。Jakus等[52]用溶液混合的方法制备了一种石墨烯最大含量达75%的墨,使用聚乳酸-羟基乙酸共聚物(PLGA)作为胶黏剂。使用这种墨喷墨打印制备了生物支架,直径在100~1000μm之间,具有柔性可支撑、生物相容、可降解、方便手术,可诱导干细胞向神经细胞分化等特性。Sayyar等[57]将共价连接的石墨烯/聚己内酯(PCL)复合材料用于熔融沉积成型制备生物支架,石墨烯的引入增强了PCL的拉伸强度和杨氏模量,大鼠PC12细胞在该支架上可成功增殖;Zhu等[107]将甲基丙烯酰胺基明胶水凝胶、石墨烯纳米片以及神经干细胞混合,加入光引发剂后用于立体光固化成型生物支架。支架中多孔的甲基丙烯酰胺基明胶水凝胶为神经干细胞的存活和生长提供了适宜的微环境,干细胞显现出较高活性并可以成功分化为神经元以及神经突触。这三种打印方式用于生物医学领域时,均要求聚合物具有生物相容性、低细胞毒性等特性。喷墨打印成型石墨烯含量可以达到很高;熔融沉积成型所得支架力学性能较好,可靠性高;立体光固化成型精度高,有些情况下可以将固化前的液态光敏物质注入生物体空腔内,而后用激光照射在体内固化成型,制备高度契合的生物制件。

3.4 航空航天领域

在航空航天领域中,石墨烯/聚合物基复合材料也显现出不小的应用潜力[108-110]。由于石墨烯优异的力学性能,将其加入聚合物基体中,可能显著提高拉伸强度和弹性模量等力学性能。环氧树脂[111-112]、双马来酰亚胺[113-114]以及酚醛树脂[115-116]等常用航空航天树脂基体中,加入少量石墨烯、改性石墨烯或氧化石墨烯后,一些力学性能指标均有所改善。通过开发石墨烯上浆剂[117-118],将石墨烯引入碳纤维复合材料界面层,抑制界面层中裂纹的产生和扩大,可提高碳纤维复合材料的强度和韧性,扩大其应用范围。石墨烯除用于改善力学性能外,还可以作为功能增强体。石墨烯可在聚合物基体中形成导电网络提高复合材料的导电性,可用于静电耗散材料[119-120]和飞行器的雷击保护[121]。石墨烯添加到聚合物基体中还可以增强复合材料的热稳定性,提高残炭率,可用于烧蚀防热材料[122-124]。此外,石墨烯/聚合物基复合材料可用于吸波以及电磁屏蔽,用于飞行器隐身领域[125-127]。由于石墨烯在力学性能和功能性方面都表现不俗,石墨烯/聚合物基复合材料还可作为结构/功能一体化材料用于未来的飞行器中。3D打印快速精确成型复杂构件的特性结合石墨烯/聚合物基复合材料的优异功能特性,在飞行器非承力部件中将有很大的应用潜力。

4 结束语

石墨烯/聚合物基复合材料和3D打印成型方式是两个近年来快速发展的研究方向,将二者结合起来,发挥其各自的优点,可为石墨烯/聚合物基复合材料功能性制件的复杂结构成型提供有效的解决途径。然而,采用3D打印成型石墨烯/聚合物基复合材料仍然面临着一些问题,具体表现为:石墨烯在聚合物基体中的分散问题仍需要进一步解决,才能充分发挥石墨烯优异的力学性能和功能性;部分石墨烯/聚合物基复合材料的可打印性还不够好,打印过程中会出现阻塞喷头及黏结力不足等问题;可用于3D打印的聚合物种类还较为有限,需要进一步拓展等。针对这些问题,开发石墨烯分布均匀、可打印性好、功能特性突出、力学性能良好的石墨烯/聚合物基复合材料将会是未来该方向的研究重点。