低压涡轮整体叶盘超转试验断轴故障分析

潘 容,高雄兵,张晓晶,曾 瑶,杨 勋

(中国航发四川燃气涡轮研究院,成都610500)

1 引言

轮盘超转试验是航空发动机定型前必须通过的试验项目,世界各主要航空发动机研制国的发动机规范或适航性条例中,均对轮盘的超转试验提出了具体要求[1-5]。为此,在发动机设计阶段需进行大量的轮盘超转试验验证工作,以校验、修正轮盘的强度计算方法和边界条件,并积累轮盘的设计经验和数据,为轮盘设计和发动机安全运行提供可靠保障。为保证轮盘试验器上进行的轮盘超转试验获得的结果能有效反映轮盘在发动机工作时的真实情况,必须保证轮盘超转试验转子的边界条件在装配时和试验中都不被改变,即保证试验转子的环境刚度不变。因试验件结构方面需要,试验转子的转接轴通常包含台阶、孔、花键槽等复杂的几何形状,且这些部位易产生应力集中,而转接轴的寿命很大程度上取决于这些局部高应力的危险位置。此外,作为超转试验件中传递功率的重要承力件,转接轴也面临着复杂的载荷条件,如弯曲、扭转、高速旋转导致的振动及其之间的复杂组合。基于上述原因及特殊结构特征,转接轴故障模式主要为疲劳断裂和转子系统的振动破坏[6-9]。

某航空发动机低压涡轮整体叶盘在超转试验中发生转接轴断裂故障,且转接盘盘心出现异常的喇叭口和台阶。本文从断口形貌、低压涡轮整体叶盘超转试验件结构特征和转子动力学特性等方面进行研究,找出了故障发生的主要原因,提出了相应的改进措施并进行了试验验证。

2 试验件结构

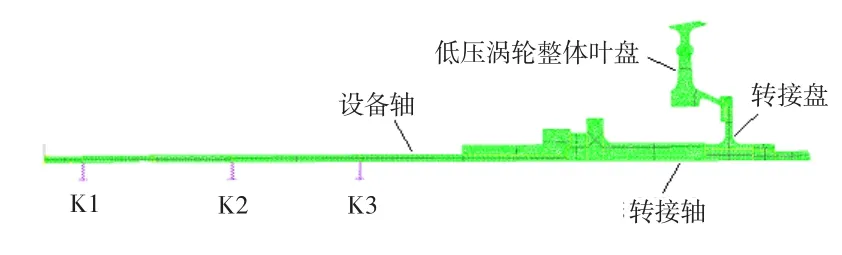

低压涡轮整体叶盘超转试验件结构如图1所示。试验件通过转接轴与试验设备连接,转接轴左端连接试验器柔性轴,左端平衡凸台用于安装平衡用螺钉。转接盘与低压涡轮整体叶盘通过径向止口和螺栓实现连接,与转接轴通过两端圆柱凸台(图1中I、J处)过渡配合(配合公差为 φ22H6/js5)实现径向定位,转接盘轮毂右端面通过轴端螺母预紧实现轴向定位,螺母由锁片锁紧。

图1 低压涡轮整体叶盘试验件结构Fig.1 Schematic diagram of the testing low-pressure turbine blisk

3 故障现象

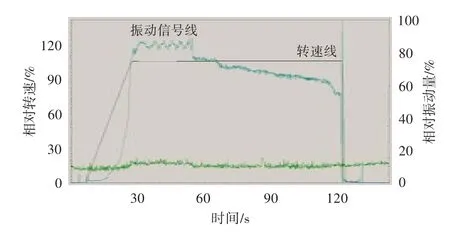

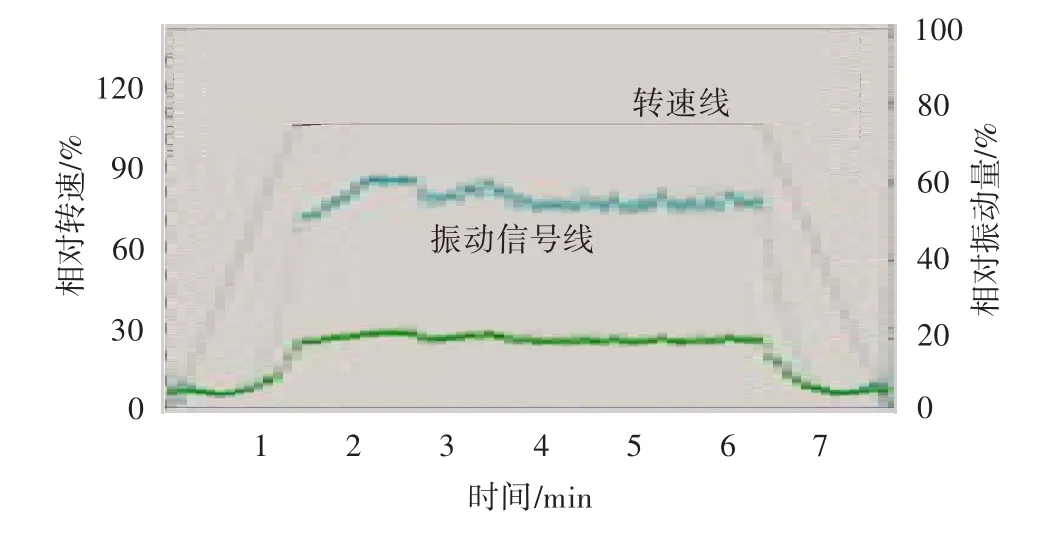

试验件安装在立式轮盘旋转试验设备上进行室温下105%转速超转试验。试验件保载前段时间振动较大,位移传感器测得的振动量约为85%(相对值)。试验件在该振动量下保载约26 s后振动量逐渐下降,持续下降约60 s后振动量降低到约60%,再迅速降到约30%;接着突然上升到100%并超过设备振动限制,设备停车,同时听到设备腔内有异响,到此时试验件在105%转速下的保载时间约为95 s。图2为试验监测参数曲线。设备停车后打开舱盖检查发现,零件散落在试验舱中,舱壁面有刮碰痕迹,试验件转接轴断裂,低压涡轮叶盘与转接盘连接正常,低压涡轮整体叶盘的叶片、叶冠等受到损坏。

图2 超转试验监测曲线Fig.2 Monitoring curve of the overspeed test

4 故障原因分析

4.1 断口宏观分析

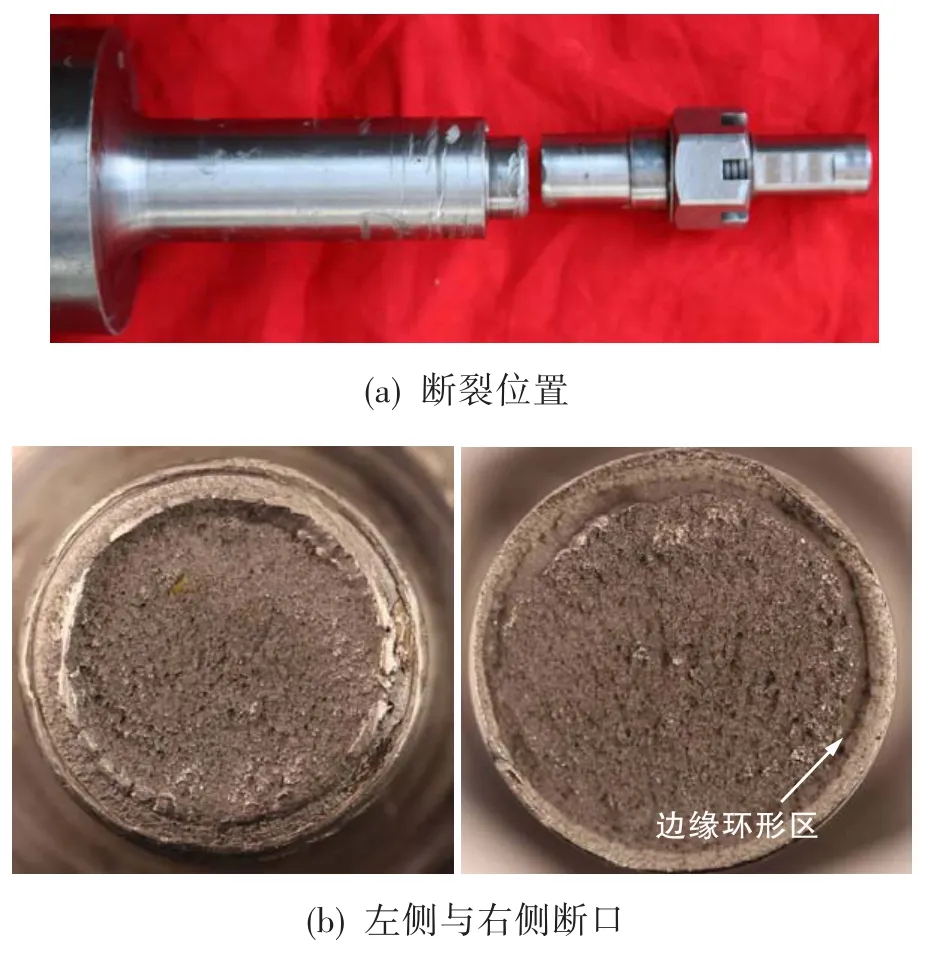

转接轴断口(图3)位于左侧止口φ22mm与φ20mm的转接位置(图1)。断口边缘存在宽度约1.4 mm的环形变形区,该处断面倾斜,可见挤压、磨损痕迹;断面其他区域粗糙、平坦,未见明显塑性变形。

图3 转接轴断裂位置及断口Fig.3 Fracture location and morphology of the connection shaft

转接盘盘心圆柱面上出现一个台阶,转接轴断口位置与转接盘盘心台阶的轴向位置相近,台阶一侧的转接盘轮毂外壁R9圆角(图1)处存在严重的塑性变形痕迹。试验前转接盘盘心A、B、C区(图4)内外径分别相同,试验后将转接盘沿子午面剖开,对比发现盘心A区呈喇叭状并出现台阶,盘心B区也存在轻微的塑性变形,A区扩孔角度约15°,B区扩孔角度约5°。测量A区台阶的径向高度,剖面两端的台阶高度接近,分别为0.97 mm、1.10 mm。观察盘心孔内壁形貌,由于A区、B区均为与转接轴过渡配合部位,在装配过程中推入转接轴时导致孔壁产生轴向磨损,试验造成A区台阶附近周向磨损严重,B区也可见周向磨损痕迹且形成了类似于A区的台阶(台阶高度相比A区较小),C区无明显磨损。

图4 转接盘子午面与设计差异对比Fig.4 Actual morphology and design requirements of thecoupling disc meridian plane

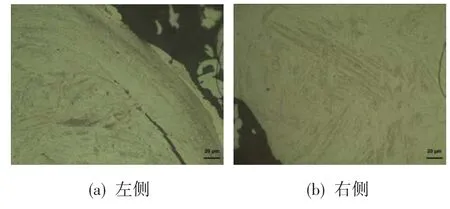

4.2 微观分析与金相检查

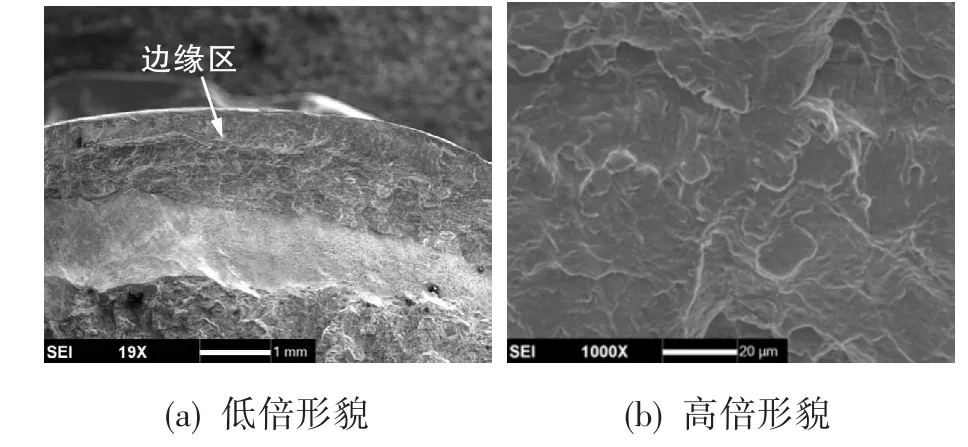

将故障断口及转接盘清洗后放入扫描电镜观察。发现转接轴左侧(φ22mm侧)断口表面有大量的挤压、刮蹭伤,未见裂纹;转接轴右侧(φ20mm侧)断口边缘可见环形区(图5),低倍可见反复接触碾压形成的片状磨损特征,断口其他区域微观形貌为韧窝特征。

图5 转接轴右侧断口微观形貌Fig.5 Micro morphology of the right side fracture in connection shaft

在转接盘子午剖面金相试样上对转接盘A、B区轮毂壁厚进行测量。A区台阶附近壁厚约3.92 mm,比A区头部位置薄0.16 mm、比B区台阶位置薄0.23 mm,但两区厚度差远小于A区台阶高度。

观察转接轴金相组织发现,除左侧断口边缘高倍下可见沿断口边缘轮廓变形的马氏体组织外,左侧断口中心部位、右侧断口、横截面组织未见差异,均为粗大板条状马氏体组织,见图6。

图6 转接轴断口纵截面边缘高倍组织Fig.6 Microstrucure of the connection shaft section

观察转接盘金相组织发现,盘心A区台阶转角根部及附近可见沿台阶轮廓分布的流线特征,为挤压变形的马氏体组织,内壁其他区域、中心部位区域为粗大的马氏体组织(图7);盘心B区与A区台阶对应处未见流线,为马氏体组织,B区其他区域与C区各处组织也未见异常。这说明转接盘盘心的台阶为挤压摩擦产生。

图7 转接盘A区金相组织Fig.7 Metallurgical structure of the coupling disc zone A

对转接轴、转接盘试样进行维氏硬度检测。转接轴左、右两侧断口边缘硬度(约540)比其他位置硬度(约 480)高;转接盘 B区、C区硬度均匀(约334),而A区台阶处从内向外整体硬度高(平均约358)且台阶内壁较中心部位硬度更高。转接轴比转接盘硬度明显偏高。

基于断口分析与金相检查得出:转接盘的喇叭口和盘心台阶均为挤压变形所致,台阶形成处对应转接轴断裂位置,与此处匹配的转接轴轴径存在径向1.00 mm的台阶,即转接盘盘心台阶与转接轴台阶轮廓匹配。由此判断,工作过程中转接盘与转接轴之间产生了相对转动。

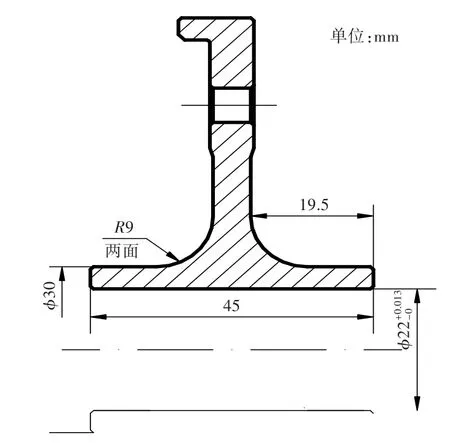

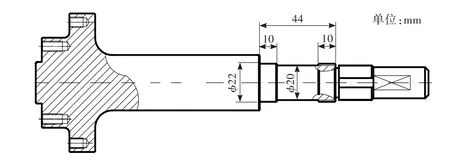

4.3 结构分析

根据设计要求,对于转接盘的盘心轴向尺寸45.00 mm(图8)以及与之配合的转接轴轴向尺寸44.00 mm(图 9),按一般公差(HB 5800-1999[10])执行;根据标准规定的极限公差±0.31 mm,加工的转接盘盘心轴向尺寸最短为44.69 mm,转接轴尺寸最长为44.31 mm,能保证装配后轴端螺母可顶紧转接盘。

图8 转接盘结构Fig.8 Schematic diagram of the coupling disc

图9 转接轴结构Fig.9 Schematic diagram of the connection shaft

图10 试验件径向位移分布Fig.10 The radial displacement of test rotor

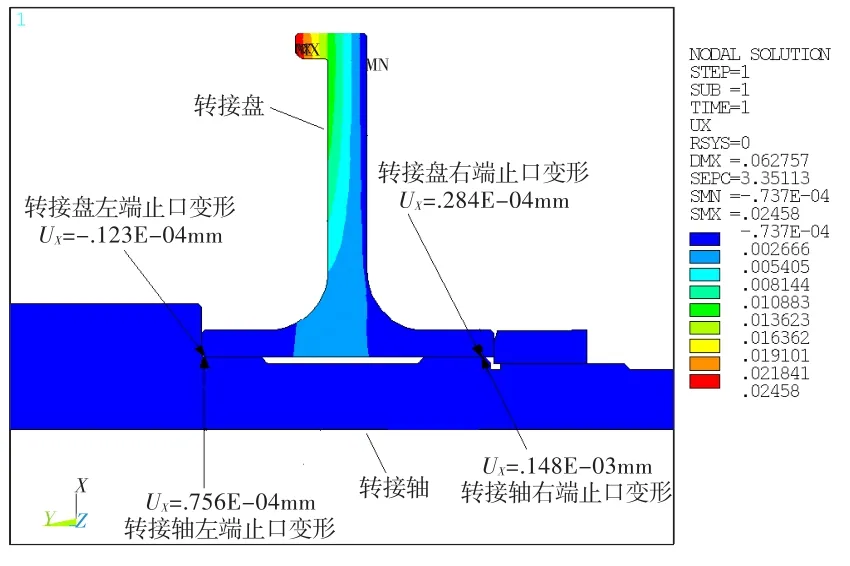

变形分析表明,在轴端螺母顶紧转接盘状态下进行超转试验,转接盘与转接轴径向止口无间隙(图10),径向止口定心可靠;轴端螺母在轴向配合面产生的挤压力为72 013 N,可使轴向定位可靠。尺寸测量显示,试验后转接盘盘心轴向长度43.62 mm,因转接盘盘心左端喇叭口变形及右端轻微变形可导致轴向尺寸缩短0.40 mm,因此在试验前装配时转接盘盘心轴向尺寸为44.02 mm,不满足HB 5800-1999规定的公差范围。试验前转接轴的轴向配合尺寸为44.27 mm,这表明装配时轴端螺母不能压紧转接盘,试验时转接轴与转接盘的轴向配合出现了松动。

4.4 数值分析

采用SAMCEF软件对试验件转子进行动力学特性分析,计算模型见图11。根据试验设备内转子支承方式,K1、K2支点为刚性支承,K3支点带阻尼器。试验转子定位可靠时,假定低压涡轮整体叶盘处有一大小为5 g·mm的不平衡量,其相位角为0°,得到K3支点和低压涡轮整体叶盘的位移随旋转频率变化的响应,见图12。由图可知,各考察点的位移在试验件转子第一、第二阶临界转速处(6.25 Hz、362.00 Hz)出现峰值。

图11 转子动力学计算模型Fig.11 The finite element model of rotor dynamics

由于轴向定位面松动导致试验过程中转接盘与转接轴发生相对滑动。此时将整个试验件转子看做一个双转子系统,其中转接盘与低压涡轮整体叶盘作为一个转子系统(简称外转子系统),转接轴连同设备柔性轴作为另一个转子系统(简称内转子系统)。内转子系统以固定105%转速转动,外转子系统转速逐渐减小。内、外转子系统之间的连接通过Bearing单元模拟,分别将转接盘与转接轴的左右两端径向止口部分定义为K4和K5,其刚度取1×108N/m,其余各支点刚度保持不变。室温下,以转接盘-低压涡轮整体叶盘系统为主激励时,不平衡量大小及相位角施加同上,得到K3支点和低压涡轮整体叶盘的位移在试验件双转子系统第一、第二阶临界转速处(6.00 Hz、288.00 Hz)出现峰值,双转子系统的第二阶临界转速离保载转速裕度小于10%。

图12 单转子各考察点的位移频响曲线Fig.12 Amplitude and frequency response curves of each investigation point on single-rotor

稳态试验载荷下转接轴的最大应力为166 MPa(图13(a)),位于转接轴左端径向止口根部倒圆处。室温下转接轴的拉伸极限[11]为1 080 MPa,高周疲劳极限为500 MPa,依据Goodman曲线分析得到转接轴左端径向止口根部倒圆处的许用振动应力为423 MPa。根据动力学计算结果,当转接盘与转接轴之间相对滑动时,由于转子弯曲临界产生的转接轴最大振动应力位置与稳态试验载荷下最大应力位置重合(图13(b)),其值为718 MPa,远高于其许用振动应力。因此,试验中经历临界转速时转接轴左端径向止口根部倒圆处发生断裂。

图13 转接轴应力分布云图Fig.13 Stress distribution of the connection shaft

4.5 分析与讨论

低压涡轮整体叶盘试验件在超转试验过程中转接盘与转接轴之间产生了相对转动,两者相互挤压摩擦且硬度差异较大,使转接盘盘心孔形成了喇叭口和台阶,转接盘与转接轴的配合处连接刚度变化导致低压涡轮整体叶盘试验件由单转子系统变为不稳定的双转子系统。悬臂的试验件转子一边高速转动,一边偏摆,转接轴产生了较大的旋转弯曲应力。随着喇叭口及台阶的不断扩大,整个转子系统更加不稳定,且弯曲临界转速接近超转保载转速,转接轴左端径向止口根部倒圆处的振动应力超过许用振动应力以致转接轴断裂。

5 改进与验证

相同结构的低压涡轮整体叶盘试验件,在试验件装配前测得转接盘盘心轴向尺寸为44.83 mm,与之配合的转接轴轴向尺寸为44.15 mm;待转接轴推入转接盘盘心孔后,测得转接盘与转接轴配合右端面之间的轴向距离为0.71 mm,能保证轴端螺母压紧转接盘,使转接轴与转接盘轴向定位可靠,确保试验中两者不产生相对滑动。随后再次进行了相同载荷状态的超转试验,整个保载过程约5 min内,试验件振动量维持在50%~60%的水平,振动情况良好,试验顺利完成。验证试验监测参数曲线见图14。

图14 验证试验监测曲线Fig.14 Monitoring curve of verification test

6 结论

(1)低压涡轮整体叶盘试验件转接盘的喇叭口和盘心台阶均为挤压变形所致。

(2)低压涡轮整体叶盘试验件发生断轴故障的主要原因是,转接盘盘心轴向尺寸比与之配合的转接轴短,轴端螺母未能有效压紧转接盘,试验过程中转接盘相对转接轴发生了转动。

(3)在试验件装配前增加对转接盘与转接轴的轴向配合尺寸的检测,在转接盘与转接轴装配完成后再次检测两者配合右端面之间的轴向距离,保证其轴向定位可靠,能有效避免类似故障发生。