跨声速压气机转子叶尖间隙流动失稳试验研究

向宏辉,蒋世奇,高 杰,唐 凯,万钎君

(1.中国航发四川燃气涡轮研究院,四川江油621703;2.成都信息工程大学控制工程学院,成都610225)

1 引言

转子叶尖径向间隙对压气机气动性能与流动稳定性具有重要影响。国内外研究人员围绕压气机转子叶尖端区复杂二次流、流动堵塞、泄漏涡系结构、激波干涉、局部流场非定常失稳机理、主/被动流动控制等开展了大量数值模拟与流场测量,深化了对压气机叶尖间隙区域基本流动结构及其对气动性能影响机制的认知程度,也为理论研究成果的工程转化应用奠定了技术基础,并直接体现在压气机扩稳增效收益方面。

早在上世纪50年代,Rains[1]就对间隙流动开展了理论模型研究,认为压气机转子叶尖间隙泄漏流形成过程中粘性影响可以忽略,泄漏流动可看作是理想的类似流经孔板流动,但其模型只能定性得出泄漏流引起的流动损失变化。Smith[2]通过试验发现转子叶尖间隙对压气机增压能力具有重要影响,通过对比不同叶尖间隙转子性能试验结果表明,1%的间隙增加量会造成约5%的峰值压升减小。Wisler[3]总结了美国GE公司多个压气机试验台上的性能试验数据,表明当压气机转子叶尖间隙约超过1%叶高后,叶尖间隙和压气机效率几乎呈线性关系变化,叶尖间隙每增加1%效率约损失2%。Smith等[4]研究了低速轴流压气机转子叶尖间隙流动,发现当叶尖间隙从转子叶片弦长1%增加到6%后,压气机最大压升降低了23%,近失速点流量增加了15%。Adamczyk等[5]对NASA67转子叶尖流场数值模拟发现,随着流量的减小,叶尖泄漏涡运行轨迹沿转子轴向发生周向偏转,激波与泄漏涡造成的堵塞区也向前移动,最终导致计算结果发散。Copenhaver等[6]采用试验与数值方法研究了叶尖间隙变化对弯掠跨声速压气机转子效率的影响。Sakulkaew等[7]对压气机不同叶尖间隙研究发现,叶尖间隙通过改变叶尖泄漏流与二次流掺混影响压气机效率,且存在最佳叶尖间隙使得该掺混损失最小,并提出了基于叶尖间隙损失控制的转子尖部后加载及静子尖部叶型前加载的载荷分布思想。Yamada等[8]采用试验与计算方法研究了轴流压气机失速现象,发现不同叶尖间隙尺寸下失速始发过程不同。Hoying等[9]研究发现,当低速轴流压气机工作状态向失速点靠近时,转子叶尖间隙泄漏流与通道主流交界面向转子叶片通道上游方向移动,形成突尖型失速先兆,这和试验观察到的现象非常一致。Hah[10]、Vo[11]等在前期研究的基础上,针对低速和跨声速轴流压气机提出了以泄漏流为对象的突尖型失速判定准则,即主流与泄漏流之间的交界面与转子前缘面对齐以及泄漏流在相邻叶片尾缘出现回流。Du等[12]对NASA67转子叶尖间隙泄漏流非定常性进行的数值研究表明,主流与泄漏流之间的动量比是影响叶尖区域非定常性的主要因素。国内多位学者[13-19]围绕压气机叶尖间隙泄漏流与失速之间的关联性、叶尖间隙泄漏流迁移特性、泄漏涡堵塞物理机制、间隙尺寸变化等方面开展了大量数值计算,但研究对象主要以低速压气机为主。

本文选取某高转速单级轴流压气机为试验研究对象,采用转子叶尖流场动态压力测试系统,在专用高转速压气机试验器上详细开展了转子叶尖间隙流场测量,观察了不同转速下压气机转子叶尖间隙流场结构随工作状态变化的响应机制,为揭示跨声速轴流压气机内部流动失稳机理提供了重要的试验支持。

2 试验研究方案

2.1 试验装置

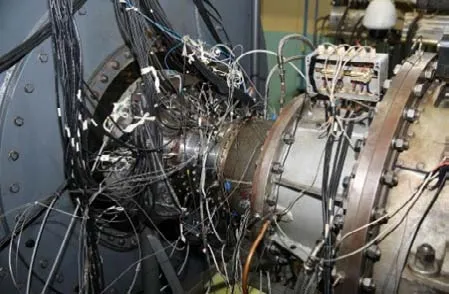

该研究在中国航发四川燃气涡轮研究院小流量高转速压气机试验设备上开展。试验设备为一台大气进气单轴单涵压气机试验器,主体主要由流量管、扩散段、进气节流装置、稳压段、排气系统、排气节流装置、测扭器、齿轮增速箱、电机等组成(图1)。试验时,由一台功率为3 200 kW的同步电动机提供动力,采用变频无级调速方式,通过前后两级齿轮增速器串联驱动达到被试压气机所需转速。

图1 高速轴流压气机试验器Fig.1 The high speed axial flow compressor experimental facility

2.2 试验对象

试验对象为一台单级跨声速轴流压气机(图2),由进气机匣、转子组件、静子组件、出口测量段和排气机匣组成。压气机转子叶尖冷态间隙相对于转子叶片高度比为0.5%。压气机转子叶片采用任意多项式叶型,静子叶片采用定制叶型。

图2 单级跨声速轴流压气机Fig.2 The single stage transonic axial flow compressor

2.3 流场测试方法

为获取转子叶尖间隙区域流场数据,和清晰捕获跨声速转子叶尖区域激波结构,在转子机匣上布置Kulite XCE-062型压阻式高频压力传感器进行动态压力测量。理想测量气流压力的方法是使被测压力直接作用在压力传感器膜片上,传感器端部与转子机匣内壁面齐平。由于试验对象为高转速小尺寸轴流压气机,考虑到试验时压气机转子叶尖可能刮削到涂层进而损坏传感器,同时机匣曲率较大不易保证安装精度,因而没有采用齐平安装方式,而是直接通过壁面静压孔测量壁面动态压力。该测量方法测压管腔小,管腔效应造成的测量参数幅值衰减率低,操作简单方便,对气流干扰小,可获得较高测量精度。

动态压力传感器在机匣上的布局方式,通常有按轴向分布和按转子叶片弦向分布两种[20],本试验采用轴向分布方式。为验证压气机转子机匣径向间隙的周向均匀性,消除试验件加工装配后转子机匣可能存在的椭圆度变形,在机匣周向两个不同位置沿轴向分别开设安装孔,各安装6支直径为1.7 mm的高频响应微型动态压力传感器,并利用硅橡胶进行定位和密封,如图3所示。动态压力传感器安装位置见图4,其中P1位于转子叶尖前缘上游,P6位于转子叶尖尾缘。通过转动周期锁相和等相位平均处理消除随机脉动量和随机噪声,从而获取压气机转子叶尖间隙压力场详细分布。

图3 机匣表面压力传感器固化安装效果Fig.3 The pressure sensors installed at casing surface

图4 动态压力传感器安装位置示意图Fig.4 Installation position of the dynamic pressure sensors

叶尖流场测试系统由动态压力传感器、信号调理器、信号采集器、信号触发器及计算机等构成。传感器频响为500 kHz。测试系统具有防叠混低通滤波功能,单通道最高采样率达200 kHz,低通滤波截止频率为50 kHz,空间分辨率优于3 mm/点,可清晰捕捉设计转速下转子叶片通过频率的10阶谐波特性和通道激波结构。系统压力采集精度为0.5%F·S,采样时间为每个状态点10~20 s,采集前对每个通道进行零点校准。采用磁电式传感器作为转速同步定位装置,在转轴上开槽采集触发信号,开槽周向位置对应于两个转子叶片尾缘中间以方便试验数据处理与分析。

3 试验结果与分析

3.1 设计转速下转子叶尖间隙流场分析

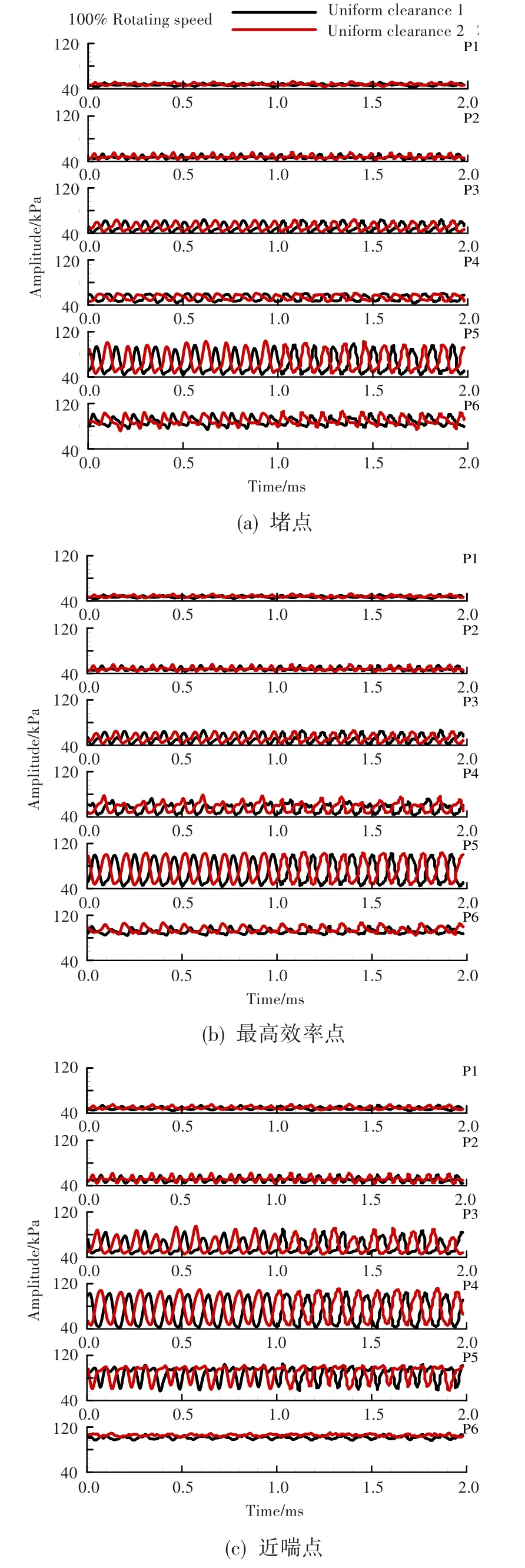

图5给出了100%转速时不同工作状态下转子叶尖间隙压力脉动时域图,图中两条压力脉动曲线分别对应不同周向位置。可见,不同工作状态和轴向测点位置下,两条压力曲线脉动幅值基本一致,时间相位差清晰可见。表明压气机转子叶尖间隙周向均匀度控制得较好,也间接佐证了转子叶尖流场测试系统的可靠性。

堵点工况下,转子叶尖前缘附近压力脉动幅值很小,从前缘到尾缘压力脉动幅值先增大后减小,其中叶尖中后部P5位置的压力脉动值最高。说明该位置转子叶片载荷最大,在叶片吸力面与压力面之间压力差驱动下,使得该处存在很强的间隙泄漏流动。最高效率点工况下,仍然表现出转子叶尖中后部压力脉动幅值最大,但上游P4位置压力脉动幅值开始增强,且压力脉动周期性特征变差,分析认为应与压气机出口背压提高后转子通道正激波位置开始前移有关。近喘点工况下,转子叶尖内部流场产生了剧烈变化。此时P3位置压力脉动显著增强,且呈现出上升沿方向的压力突跃,预示转子通道激波位置进一步前移;P4位置周期性压力脉动幅值最高;P5位置压力脉动幅值降低,并呈现出下降沿方向的压力突跃,表明转子通道激波前移后其强度进一步增强,在叶尖通道强激波作用下间隙下游区域泄漏流动加剧。值得注意的是,P6位置在不同状态下的压力脉动幅值变化并不大,这与常规理论所认知的转子尾迹区存在大尺度非定常周期性压力脉动特性不同,分析认为是由于没有对转子出口湍流脉动进行系综平均处理所致[20]。

图5 设计转速下转子叶尖压力脉动时域图Fig.5 Time-domain diagram of rotor tip clearance pressure fluctuation at design speed

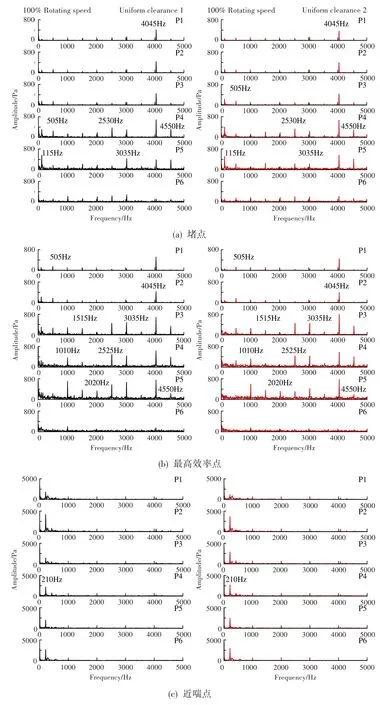

图6给出了100%转速时不同工作状态下转子叶尖间隙压力脉动频谱图。由于试验环境条件不可能完全达到标准大气条件,需按相似准则对压气机工作转速进行换算,换算后的压气机实际物理转速为30 300 r/min,因此压气机转子转动频率为505 Hz。堵点工况下,转子叶尖间隙流场主要存在转子转动频率及其2~9倍频,从P1位置至P5位置均呈现出这种规律,同时还伴随存在频率为115 Hz的低频成分,特别是P4和P5位置较为突出,分析认为该频率应与叶尖间隙泄漏流有密切联系。最高效率点工况下,转子叶尖间隙流场频谱特征仍然以转子转动频率的连续多倍频成分为主,压力脉动幅值越大的位置其频率成分越丰富。近喘点工况下,转子叶尖间隙流场频谱特征明显不同,此时所有测点位置仅存在频率为210 Hz的单一主频。该频率约占转子转动频率的41.6%,应该是压气机转子叶片旋转失速频率。对比各轴向测点位置主频所对应的脉动幅值可知,P2位置压力脉动幅值最大,该位置正好对应着转子叶片叶尖前缘,说明转子叶片叶尖前缘位置是触发压气机流动失稳的重要敏感区域。

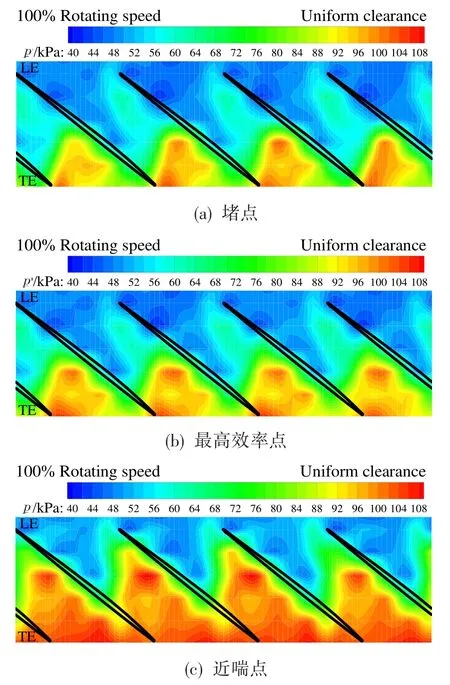

图7给出了100%转速时不同工作状态下转子叶尖间隙静压分布云图。堵点工况下,转子吸力面前缘存在一个明显低压区,与叶尖前缘泄漏流相对应,低压区中静压极小值点代表叶尖间隙泄漏涡涡核中心。该低压区一侧与叶片吸力面靠近,另一侧由相邻叶片压力面前缘发展至吸力面。泄漏流从进口一直向通道内延伸,几乎横跨整个通道宽度。在间隙泄漏流下游靠近压力面侧存在一个相对孤立的高静压区,这是由前缘弓形斜激波与叶尖间隙泄漏涡相互作用的结果。气流在该高静压区后有一个降压过程,气流沿着压力面再次加速,之后形成一道通道正激波,其入射点非常靠近相邻转子叶片尾缘。观察靠近转子叶片吸力面表面的叶尖间隙泄漏涡运动轨迹可以发现,泄漏涡在往转子叶片通道出口方向运动过程中,在与前缘弓形斜激波碰撞前几乎保持为一条直线。叶尖间隙泄漏涡在通过两道激波后相互之间会产生干涉,致使叶尖间隙泄漏涡向相邻叶片压力面方向扩散。最高效率点工况下,由于出口背压提高,转子叶片载荷增大,通道正激波起始点位置发生前移。当压气机工况点继续向近喘点逼近时,此时通道正激波起始点位置已非常靠近相邻叶片压力面前缘,并且前缘弓形斜激波已被推出转子叶片通道成为脱体激波。叶尖间隙泄漏涡在通过脱体激波后,会发生突然膨胀而出现涡破裂现象[21-22]。在通道激波强逆压梯度作用下,叶尖间隙泄漏涡在转子通道内形成大面积高静压低速堵塞区,对转子叶尖区域通道造成严重堵塞,使气流无法顺畅流出叶片通道,迫使叶尖间隙泄漏流在相邻转子叶片叶尖前缘发生溢流,最终触发压气机内部流动失稳。

图6 设计转速下转子叶尖压力脉动频谱图Fig.6 Spectrum diagram of rotor tip pressure fluctuation at design speed

图7 设计转速下转子叶尖静压分布云图Fig.7 Distribution of rotor tip static pressure at design speed

3.2 非设计转速下转子叶尖间隙流场分析

图8给出了80%转速时不同工作状态下转子叶尖间隙压力脉动时域图。堵塞点工况下,P1、P2和P3位置的压力脉动均非常明显,其中P1位置和P2位置均呈现出上升沿方向的压力突跃,P3位置则呈现出周期性的压力脉动,表明此时转子叶尖前缘附近产生了激波,而激波使得下游存在较强的间隙泄漏流动。从P3位置到P6位置,压力脉动幅值不断减小。进一步关小试验器排气节流面积提高压气机出口背压,近喘点工况下,此时P1位置呈现出幅值更高的上升沿方向压力突跃,P2位置出现了强烈的周期性压力脉动信号,P3位置为下降沿方向的压力突跃,P3位置之后的压力脉动仍然较小。以上现象表明,转子叶尖激波前移后退出转子叶尖通道,转子叶尖前缘存在很强的间隙泄漏流动,且整个转子叶尖通道内的流动分离较严重。

图8 非设计转速下转子叶尖压力脉动时域图Fig.8 Time-domain diagram of rotor tip pressure fluctuation at off-design speed

图9给出了80%转速时不同工作状态下转子叶尖间隙压力脉动频谱图。根据相似准则换算后的压气机实际物理转速为24 300 r/min,此时对应的压气机转子转动频率为405 Hz。稳定工况下,转子叶尖间隙流场中主要表现为转子转动频率及其多阶连续倍频(2~11倍频)。近喘点工况下,转子叶尖间隙流场中主要表现为110 Hz的占优频谱成分——约占转子转动频率的27.2%,应该是该工作转速时压气机转子旋转失速特征频率。对比各轴向测点位置失速特征频率所对应的脉动幅值可知,P2和P3位置处的压力脉动能量最高,说明转子叶片叶尖前缘区域仍是触发压气机内部流动失稳的重要位置。

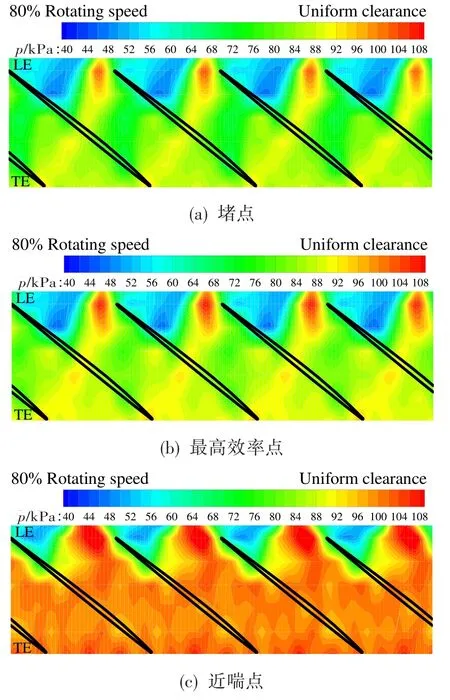

图10给出了80%转速时不同工作状态下转子叶尖间隙静压分布云图。稳定工况下,在转子叶尖前缘吸力面表面气流膨胀加速作用下形成了一道通道正激波,波后静压急剧增加,气流速度降低。近喘点工况下,随着转子叶片进口来流轴向速度的减小,叶片进口来流攻角增大,轴向逆压力梯度增大,通道激波对进口来流产生很强的阻滞作用,使得气流在进入转子叶片通道进口之前就产生了严重分离,气流速度急剧降低,此时整个转子叶片通道内均为低速堵塞区。以上现象也正好解释了为何在该转速下压气机转子叶尖前缘区域的压力脉动表现得非常明显。与100%转速时压气机转子叶尖间隙泄漏涡在叶片通道内存在明显的涡破裂现象不同,80%转速下起始于转子叶尖前缘的叶尖间隙泄漏涡的强度要小得多,其对叶片通道主流区堵塞影响程度也更小。

4 结论

(1)100%转速时,压气机转子叶尖前缘区域压力脉动幅值较小,叶尖中后部位置压力脉动幅值较大;80%转速时,转子叶尖前缘附近压力脉动非常明显,而叶尖后部位置压力脉动幅值较小。

(2)稳定工况时,压气机转子叶尖间隙流场主要表现为转子转动频率及其多阶连续倍频;近喘点工况时,转子叶尖间隙流场主要表现为幅值占优的旋转失速特征频率。100%转速下旋转失速频率约为转动频率的41.6%,80%转速下旋转失速频率约为转动频率的27.2%。

(3)100%转速时,叶尖间隙泄漏涡通过脱体激波后会突然膨胀而出现涡破裂现象,在转子通道内形成大面积的高静压低速堵塞区,对转子叶尖区域通道造成严重堵塞,迫使叶尖间隙泄漏流在相邻转子叶片叶尖前缘发生溢流,最终触发压气机内部流动失稳。

(4)80%转速时,叶尖间隙泄漏涡对叶片通道主流区堵塞影响较小,通道激波对进口来流产生阻滞作用,气流在进入转子叶片通道进口前产生严重分离,导致整个转子叶片通道完全被堵塞,最终触发压气机内部流动失稳。

(5)为进一步确认转子叶尖间隙泄漏涡破碎和气流通道堵塞等重要信息,深入揭示压气机转子叶尖间隙动态失稳物理机制,后续还应结合流线和速度场进行试验论证。同时,还应开展转子叶尖实际工作间隙测量,研究不同转速下叶尖间隙动态变化及其影响。

图9 非设计转速下转子叶尖压力脉动频谱图Fig.9 Spectrum diagram of rotor tip pressure fluctuation at off-design speed

图10 非设计转速下转子叶尖静压分布云图Fig.10 Distribution of rotor tip static pressure at off-design speed