椭圆前缘锐化度对亚声速压气机叶片性能的影响

李 正,余华蔚,尹红顺,张少平

(中国航发四川燃气涡轮研究院,成都610500)

1 引言

现代航空发动机朝着高推重比的方向发展,要求压气机具有高负荷、高效率、高稳定性的特点。而提高压气机气动性能的一个主要途径,就是寻找气动性能优良的压气机叶型。目前,压气机叶型已普遍采用椭圆前缘,这种结构可有效抑制前缘吸力面来流的加速膨胀,降低叶型损失,性能上比传统的圆弧形前缘更具优势[1-3]。国内外多位研究者在椭圆前缘的基础上进行了压气机叶片前缘形状的优化研究。如Goodhand等[4]对椭圆前缘进行了优化,消除了吸力面前缘的速度峰值;陆宏志等[5-7]提出了带平台圆弧形前缘,降低了叶型前缘的吸力峰强度;宋寅等[8]对叶片前缘曲率进行优化,抑制了分离泡的出现。为进一步提高压气机性能,叶型前缘形状呈现出越来越尖锐的趋势。但前缘过度尖锐会带来一系列的振动和疲劳问题,同时也会增大加工难度。叶型加工中,国内的工艺流程大多包括人工抛修这一步骤,使得椭圆前缘的曲率变化难以控制,导致最终产品前缘偏离设计形状。而较差的加工形状会影响叶片通道内的气体流动和分离,进而影响压气机的效率、喘振及振动特性。Suder等[9]研究发现,叶片前缘形状改变引起的前缘流动变化将给叶片性能带来不可忽视的影响。叶身前端约10%弦长部分的粗糙度、厚度变化造成的叶片性能下降,接近全叶身粗糙度、厚度变化导致的叶片性能下降。

为了能对设计和加工的椭圆前缘叶型进行准确评估,引入锐化度参数评估叶片前缘尖锐程度。锐化度值越大,表明叶片前缘越尖锐,这对气动性能有益,但对强度振动不利。锐化度值越小,前缘越钝,加工控制和强度可靠性更强,但气动损失会随之增大。而加工中受技术发展的限制,经常会使叶型前缘形状与设计形状产生一定的偏差,此时也可以用锐化度参数来快速近似评估加工叶型的性能,确定对加工产品的使用方案。本文以四种压气机静子中常用的亚声速叶型为基础,在改变前缘锐化度的同时保持叶片其他控制参数不变以生成新的叶型,对生成的叶型进行计算分析,以期为亚声速条件下静子叶片椭圆前缘的锐化度选择提供依据。

2 研究对象

选择四种静子基元叶型进行分析。四种叶型的基本参数见表1,基本包括了目前常见的静子叶型从进口级到出口级的设计马赫数范围。

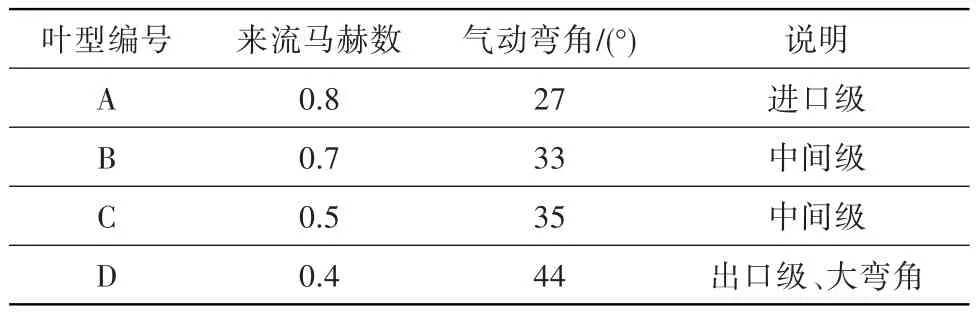

表1 叶型参数Table 1 Parameters of profile

2.1 锐化度定义

图1 叶片前缘锐化度示意图Fig.1 Schematic of blade leading edge sharpness

图1为叶片前缘锐化度示意图和计算公式。图中,叶片前缘锐化度AB值定义为椭圆头部弦向长度(XRL)与头部半厚度(THRL)的比值。使用锐化度值可直观表示头部的尖锐程度,从而控制前缘的厚度变化以满足加工和装机长时工作的强度储备需要,或是快速评估加工产品的质量,分析加工偏差对设计性能的影响。

2.2 锐化度叶型生成

采用可控扩散叶型技术生成叶型。在叶型生成中,在改变前缘锐化度的同时保持叶片其余相关设计参数不变。即保持叶身相同,仅改变前缘形状,生成新的叶型。图2为锐化度在1.00~1.80之间时生成的叶型。

图2 不同前缘锐化度叶型前缘示意图Fig.2 Leading edge of blade profile with different sharpness

3 性能分析

针对造型生成的不同前缘锐化度叶型,选用MISES2.4软件包进行有粘S1流面计算。根据计算所得总损失(叶型损失和附加损失)进行叶型性能分析和评估。

3.1 叶型损失

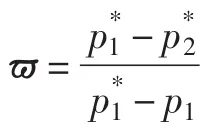

叶型损失主要包括附面层内气体的摩擦损失、附面层分离损失(尤其是激波-附面层相互干扰导致的分离)、尾迹损失及通过激波时的损失。其计算公式为:

3.2 附加损失

S1流面计算中,叶片通道中气流三维效应(如环壁附面层、二次流动、径向间隙泄漏流动等)造成的损失,统称为附加损失ϖadd。该损失可由各种附加损失经验模型计算,本次使用的计算模型为:

式中:ϖsec=c1/(H/C),ϖc=c2/(e/H),H为叶片高度,C为弦长,e为叶片径向间隙(转子为叶尖间隙,静子为轮毂间隙),c1=0.03,c2=0.80。

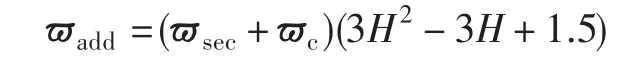

4 设计攻角计算分析

对各类叶型在设计攻角下的参数进行分析。使用MISES程序进行数据处理,输出叶型表面参数分布和损失。对比参数的变化,可看出锐化度对叶型表面流动和损失的影响趋势。图3为A、B、C、D四种叶型改变锐化度后各类叶型叶片表面马赫数的分布对比。由图可看出,随着锐化度的增加,叶片前缘峰值马赫数均降低。说明前缘处的绕流速度下降,速度梯度减小,有利于减小附面层分离。图4为叶型锐化度变化与损失的关系示意图,图中Δβ为叶型气动弯角。由图可看出,随着锐化度的增加,叶型A的损失一直在下降,但当锐化度大于1.28后损失的下降趋势明显变缓。随着锐化度的增加,叶型B的损失也在下降,当锐化度等于1.45时损失最小,其后锐化度增加到1.65之前损失略有增加,当锐化度大于1.65以后损失不再变化。叶型C的损失也随着锐化度增加而下降,锐化度为1.33时损失最小,此时前缘峰值马赫数也最低。随着锐化度增加,叶型D损失下降,当锐化度为1.16时损失最小。总体看,四种叶型损失下降的速度随着马赫数的增大而逐渐变慢,当气动弯角达到33°后损失下降停止甚至重新变大。

图3 叶片表面马赫数分布Fig.3 Mach number distribution on blade surface

图4 锐化度与损失的关系Fig.4 Relationship between sharpness and loss

5 攻角特性计算分析

通过增大和减小气流角度,可获得各个基元叶型损失随进口气流角的变化规律,从而得到可用工作范围内基元叶型的特性,即叶型的攻角特性。图5为改变锐化度后各叶型攻角特性:

叶型A:从方案1到方案8,随着锐化度的增加,损失降低,峰值马赫数降低,叶身速度梯度减小,流动分离推迟发生,从而使低损失攻角范围增大;方案4(锐化度1.40)以后的方案,损失和低损失攻角范围基本无变化。

叶型B:从方案1到方案8,随着锐化度的增加,低损失攻角范围增大;方案4(锐化度1.45)低损失攻角范围最大;其后的方案,损失和低损失攻角范围基本无变化。

叶型C:除方案1(锐化度1.00)损失相对较大,低损失攻角范围较小外,其余方案的损失和低损失攻角范围基本无变化。

叶型D:方案2(锐化度1.16)损失最小,低损失攻角范围最大;当锐化度从1.16减小时,损失迅速增大,低损失攻角范围也迅速减小;当锐化度从1.16增加时,损失缓慢增加,低损失攻角范围基本不变。

6 结论

以四种典型的压气机静子叶型为对象,数值研究了不同前缘锐化度下基元叶型的损失和低损失攻角范围的变化,获得以下结论:

(1)亚声速进口条件下,基元叶型椭圆前缘的锐化度在1.15~1.60之间较合适。此范围内基元叶型的损失较小,低损失攻角范围较大。在该范围内,锐化度选择数值随着马赫数的增加而增加。

(2)气动弯角将对损失随锐化度增加而下降的速度造成影响。所研究叶型中,当气动弯角达到33°时损失在叶型前缘锐化度增大到1.45后停止下降,当气动弯角继续增大时损失将重新增加。

图5 各叶型改变锐化度后的攻角特性变化Fig.5 The properties of attack angle after sharpness modification