航空发动机高空模拟试车台架参数化设计研究

范泽兵,胡 杨,吴 锋,何培垒

(1.中国航发四川燃气涡轮研究院,四川江油621703;2.航空工业江西洪都航空工业集团有限责任公司,江西南昌330000)

1 引言

航空发动机高空模拟试车台(以下简称高空台)承担着航空发动机科研验证和考核鉴定试验任务[1]。不同型号发动机因安装结构、尺寸及接口等方面存在差异,其对试车台架工艺系统的要求有所不同,就是同一型号不同批次发动机对台架的要求也会随着研发进度而发生变化。因此,在进行发动机高空模拟试验时,常需要根据不同型号不同批次发动机对台架的要求进行台架适应性设计。目前,我国高空台试车台架设计存在零部件通用性不高、设计周期长,导致台架设计工作量大、效率低等问题。

随着计算机技术的不断发展,利用三维软件开发出参数化的零部件结构、建立标准零件库对零件进行整体驱动,可大大减少重复性劳动,缩短设计周期,提高效率,这种参数化设计技术已在桥梁[2]、汽车[3]、航空发动机[4-7]等领域得到广泛的应用。鉴于参数化设计技术的优势,本文将参数化设计技术引入航空发动机高空模拟试车台架设计中,通过分析确认试车台架的典型结构特征、关键参数和约束管理,在构建零组件参数化模型和数字样机的基础上建立了试车台架参数化设计系统,可有效提升发动机高空模拟试验效率。

2 参数化设计技术

2.1 参数化设计技术

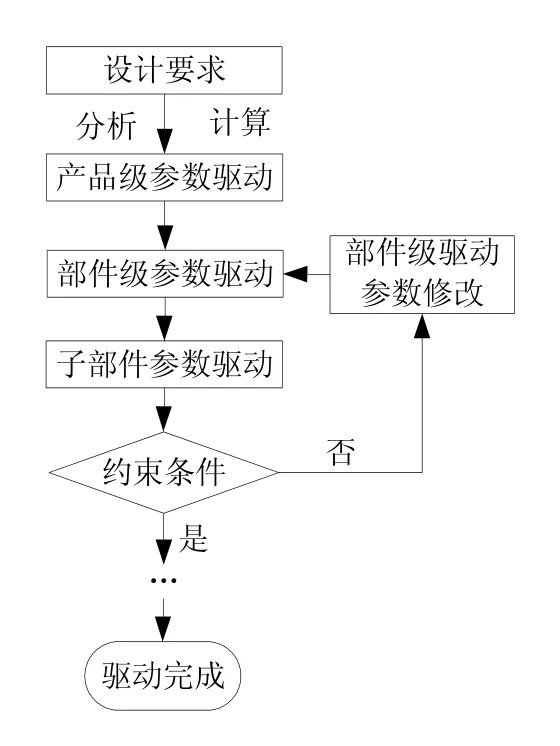

参数化设计技术又称尺寸驱动技术,广泛应用于可用一组参数约束、结构和形状变化均较小的构件[8]。参数化设计分为零件级和部件级参数化设计。零件级参数化设计是运用一组变量控制零件的拓扑结构。部件级参数化设计是采用多级控制参数,从最上级向下逐级进行驱动,直到最下级的单一变量控制单一特征变型,才完成部件参数化过程。多级参数驱动流程如图1所示。

图1 多级参数驱动流程Fig.1 Multi-level parameter driven process

2.2 模块化设计技术

模块化设计是机械产品设计中产品族划分的基本方法。将具有相似结构、性能或功能的零部件划分出一系列模块,通过模块的选择和组合构成不同结构和功能的产品,实现产品的多变性与零部件标准化的有机结合。试车台架也可根据其结构和功能的不同划分为不同的模块,以便于实现台架的模块化设计。

2.3 WAVE技术

WAVE技术是一种实现相关部件间建模的技术。体现为自顶向下的设计方法,即先进行总体设计,再根据总体设计进行部件设计,最后进行零件的详细设计。WAVE技术在试车台架参数化设计中的应用主要体现在设计思想与方法上,在进行台架设计时先进行总体设计,确认台架的布局,然后运用参数化设计技术进行部件级、零件级的参数驱动,实现试车台架自顶向下的逐级设计。

3 试车台架参数化设计系统

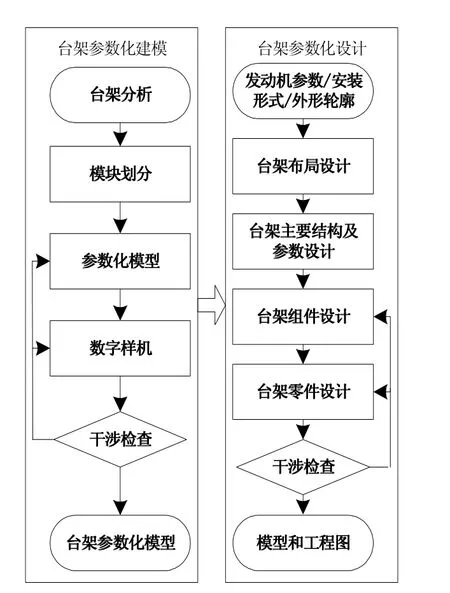

试车台架中回转结构和对称结构零件较多,且发动机在试验台上的安装方式较为固定,便于实现参数化设计。试车台架参数化设计流程见图2,主要包括台架参数化建模和台架参数化设计两部分。

图2 试车台架参数化设计流程Fig.2 The flowchart of test rig parametric design

航空发动机高空模拟试车台架参数化设计的主要内容包括:①试车台架分析——对台架进行分类,确定需要进行参数化设计的台架,提取台架零组件的典型结构特征、关键参数和约束关系;②模块划分——根据台架的功能和结构对台架进行模块划分,并建立重用件库和标准件库;③零部件参数化建模——建立台架零件的参数化模型;④数字样机建立——运用虚拟装配技术建立试车台架的数字样机;⑤参数化设计——运用WAVE技术和参数化设计技术建立自顶向下的台架参数化设计系统。

3.1 试车台架分析

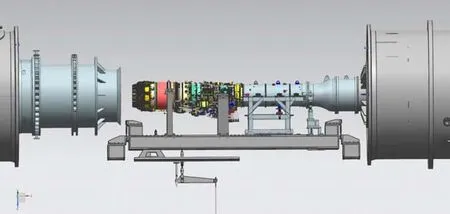

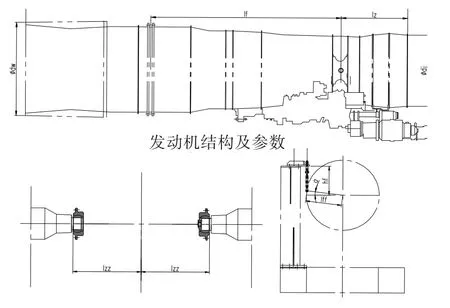

通过分析发动机结构及台架结构,确认发动机的主要结构形式及该结构对应的主要参数。发动机及试车台架在试验设备上的安装如图3所示。

图3 发动机在试车台架上的安装Fig.3 Installation on the test rig of aero-engine

图4 发动机主要结构特征及参数Fig.4 Main structural features and parameters

图4示出了发动机的结构特征和主要参数。其中,与台架相关的主要结构特征包括:发动机进口的密封形式、主支点和辅助支点的布置及支撑形式、发动机最大外轮廓、发动机管路接口结构和其他结构形式。与台架相关的主要参数为:进口直径,尾喷口最大直径、总长、主支点位置、辅助支点位置及安装角度等。发动机与台架流量管的连接主要有端面压紧和螺栓连接两种。发动机主支点的结构形式主要有主支点和主支座两种。发动机在试验设备上的支撑形式种类较多,如图5所示。试验核心机和整机由于在结构上差异较大,进行台架设计时需分别进行。

图5 发动机支点布置方式Fig.5 Fulcrum arrangement

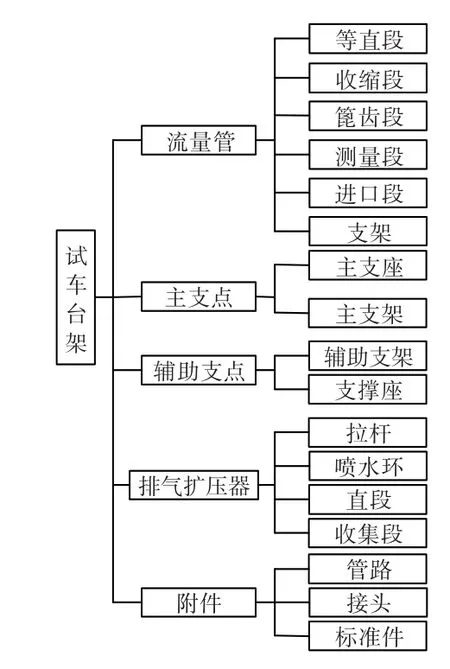

3.2 模块划分

试车台架按功能可分为流量管、主支点、辅助支点、排气扩压器、附件等模块,如图6所示。模块化划分完成后可根据各个模块的特点建立参数化模型,参数化设计时直接引入该模块并根据需要修改模块的参数和局部结构。

图6 试车台架模块划分Fig.6 The modular division of the test rig

3.3 零部件参数化建模

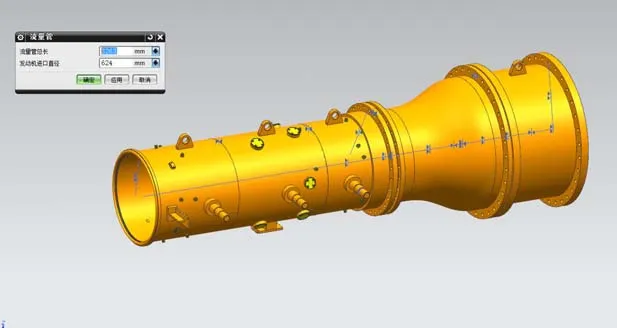

零件参数化建模是整个参数化设计的基础,在试车台架分析和模块划分基础上进行,是实现试车台架参数化设计的关键。根据零件结构可采取不同的建模和定位方法,建立的参数化模型允许对模型的结构和尺寸进行修改。图7为流量管收缩段参数化模型。

图7 流量管收缩段参数化模型Fig.7 Parameterized model of flow tube contraction segment

部件参数化建模在零件参数化建模的基础上进行,主要是加入了零件之间的装配约束关系和关键参数。流量管等直段组件的参数化建模如图8所示。

3.4 数字样机

在完成试车台架零件参数化建模的基础上,按模块划分结果建立各个模块的参数化模型,最终建立试车台架的虚拟数字样机,形成参数化的试车台架模型。

图8 流量管等直段组件参数化建模Fig.8 Parameterized model of flow tube straight section component

数字样机是将各个模块运用参数化的方法装配在一起,并根据各模块之间的关系建立几何约束和尺寸约束。由于不同发动机的参数和结构不同,试车台架各模块组件之间以及模块中各零件的尺寸约束和几何约束会在一定范围内变化,因此建立的试车台架数字样机要适应这种变化。

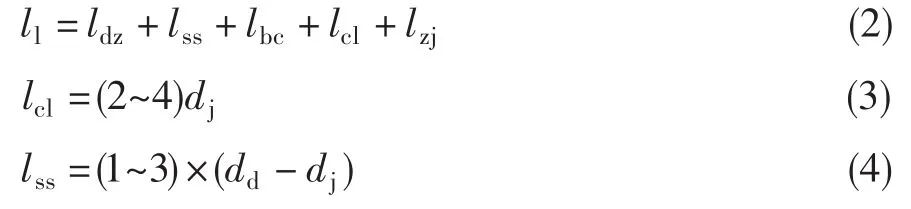

试车台架各段长度按照式(1)确定:

式中:l为试车台架空气进口到排气扩压器锥段之间的距离,为定值;ll为流量管长度,且ll≥3dj,其中dj为发动机进口直径;lf为发动机长度;lfp为发动机尾喷口到排气扩压器进口的距离,其值在(0.4~1.0)dw之间,其中dw为发动机尾喷口最大直径;lp为排气扩压器长度。

台架设计时,排气扩压器一般根据现有排气扩压器进行选配。通过分析可得到不同直径下排气扩压器长度组合,因此一般情况下lp为可选值。初步确定试车台架各段长度范围后,对流量管各段的参数进行详细计算。

式中:ldz为流量管等直段长度,根据台架安装位置及长度确定;lss为流量管收缩段长度;lbc为流量管篦齿段长度;lcl为流量管测量段长度;lzj为流量管转接段长度;dd为设备导流盆出口直径。

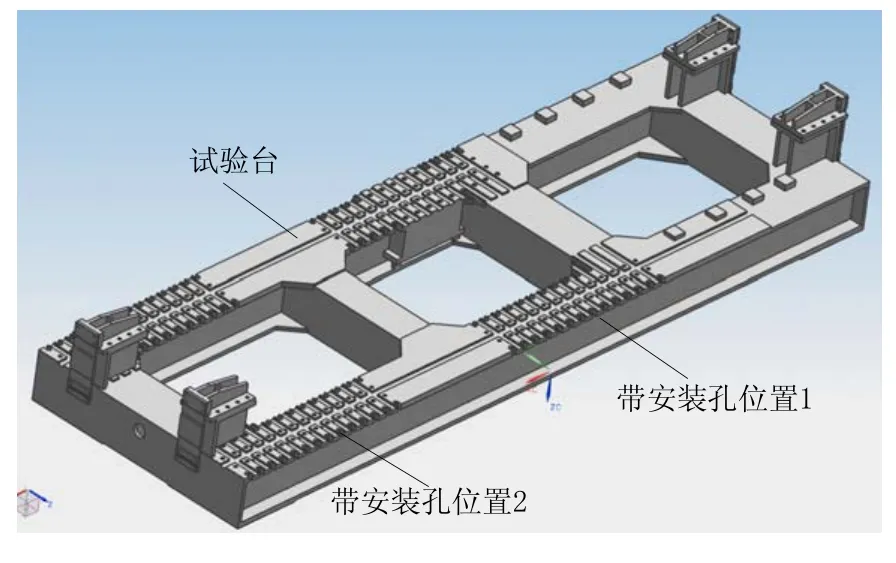

试车台架设计时除满足上述条件外,还需考虑试验台安装位置的限制。试车台架主支架、辅助支架只能在试验台上的一定范围内安装(即只能在图9带安装孔位置的部分安装)。建立数字样机时应初步确定流量管各段的长度,然后结合试车台架的安装条件进行调整。分析现有发动机整机参数,可确定试车台架主辅支点在设备上的安装位置范围,再结合式(1)~式(4)就可确定试车台架的安装位置。

图9 试验台Fig.9 Test rig

3.5 参数化设计

与数字样机自下向上的建立过程相反,试车台架参数化设计过程则是自顶向下。设计时,首先输入发动机主要参数,根据式(1)~式(4)初步确定试车台架的总参数及主要结构,根据试车台架的限制条件进行调整直至满足发动机安装要求。然后根据确定的总体参数和主要结构对台架进行总体设计,并逐级向下进行组件设计、零件设计并输出工程图和零件模型。完成试车台架设计后,需对台架零组件之间及台架与发动机之间的干涉进行检查并予以避免。同时,还可模拟发动机安装路径,避免台架与发动机在吊装过程中出现干涉。

4 实例应用

试车台架参数化设计系统是在三维设计平台上开发建立的,是运用参数化设计技术、WAVE技术、模块化设计技术等技术,根据发动机结构及尺寸对试车台架进行适应性设计的软件设计系统。其还具备对试验舱、发动机和试车台架的安装进行检查的功能,确保设计的台架满足安装要求。

试车台架参数化设计系统的核心,是实现企业已有产品资源和经验的有效利用、试车台架产品模块化配置和部件结构的参数化设计,达到这一目的基础是产品模块化和零部件族参数化模型的建立。利用模块化技术对试车台架产品进行模块划分,并以参数化建模方式建立部件模块主要结构参数化模型,基于事物特性表技术完成产品面向用户需求的配置。对于配置的部件模块模型,通过参数驱动将其实例化,在实例化的过程中调用零部件重用模型库中元素。

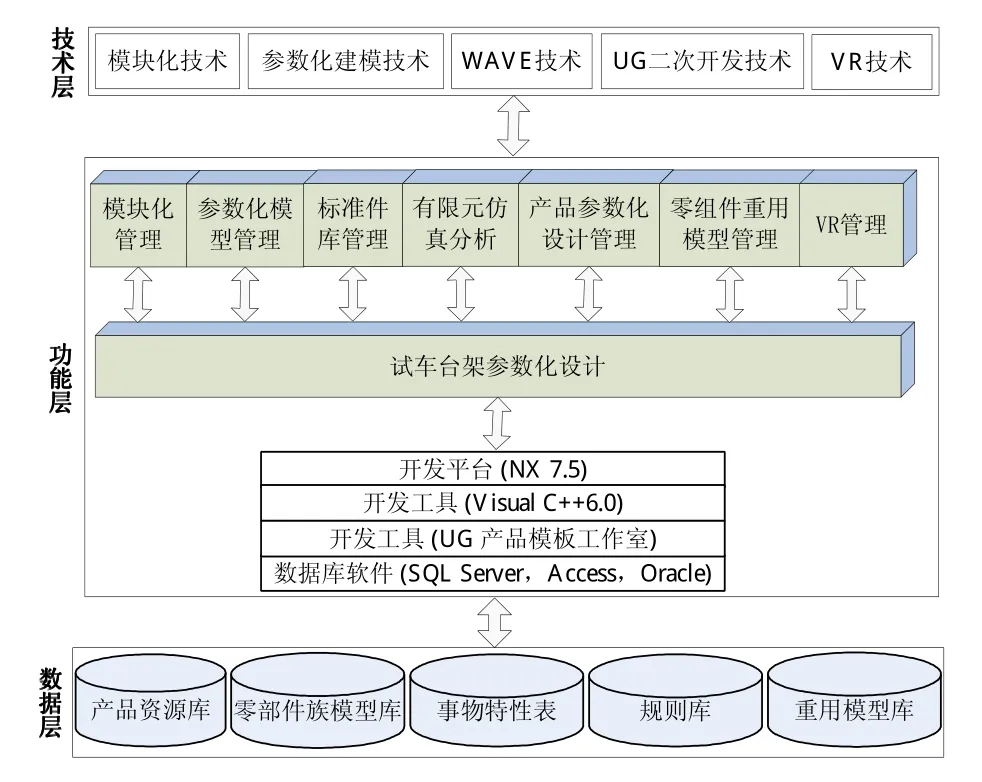

无论是产品的三维模型建立还是变异设计,都是以参数化特征造型技术为基础,通过参数化造型软件和二次开发技术来建立参数化模板模型和实现尺寸变异。为实现产品有效配置和部件参数化变型,还需要数据库等技术的支持。图10为试车台架参数化设计的体系结构。图中,技术层为试车台架参数化设计提供技术支持,功能层在技术层的支持下完成系统的设计功能,数据层为试车参数化设计提供各种基础数据。

图10 试车台架参数化设计体系结构Fig.10 Test rig parametric design system architecture

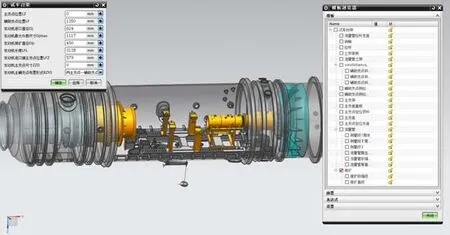

试车台架总体设计功能如图11所示。台架设计时输入发动机和台架的主要参数,系统按照设计要求自动生成台架三维模型;获得台架整体模型(图11)后,可根据需要进一步修改台架组件、零件的参数和结构(图12),保证设计的台架满足使用要求。

图11 试车台架参数化设计系统Fig.11 Test rig parametric design system

5 结束语

图12 流量管参数化设计Fig.12 Flow tube parametric design

试车台架参数化设计可实现试车台架设计的规范化、可视化和无纸化,提高试车台架的重用性和通用性。在缩短试车台架设计周期、提高设计效率、降低试验现场返修返工和试验成本以及减轻劳动强度等方面具有巨大优势。同时,参数化设计获得的数值模型还可快速用于其他专业分析,如测试布局研究、强度可靠性分析、谐振分析、流场分析等。

试车台架参数化设计系统现已应用在某型发动机及某型核心机台架设计中,并在其他类型发动机和试车台架设计中推广应用,且取得了明显的效果。后续可结合虚拟现实技术和智能化技术,对试车台架进行虚拟设计和智能化设计。