定向井举升技术优化及应用

贾俊敏

(中国石油辽河油田分公司钻采工艺研究院,辽宁盘锦 124010)

辽河油田以稠油为主,开发后期油层埋藏深,井况复杂,举升难度大,检泵作业频次高,系统效率低,人工举升存在核心问题包括:(1)稠油井泵效低;(2)潜山油层埋藏较深,泵挂较深,漏失量大,泵效低,检泵周期短;(3)杆管偏磨严重,以曙光二区为例,存在偏磨问题井61口,偏磨较为严重井有48口,虽然采取的防偏磨技术取得了一些效果,但由于井深及斜度大,管杆偏磨井段不能有效覆盖,杆管偏磨断脱仍是油井倒井的主要原因。

现场实践和理论研究表明,杆柱受力是井眼轨迹、流体性质、工作参数等因素综合作用的结果,杆柱受力根据不同油井类型分两种情况:(1)在直井中抽油杆上行程时候整体处于受拉应力状态,下冲程时中和点之上是受拉情况,中和点之下抽油杆处于受压状态,呈正弦屈曲或螺旋屈曲状态;(2)对于定向井或大斜度井等,需要根据三维井眼轨迹进行受力分析和计算。目前,经验公式计算法[1,2]基于直井模型,不能准确表述定向井井下抽油杆的受力状态。

基于这种分析,本文提出解决方案包括:(1)对于定向井,建立杆柱轴向力和侧向力耦合计算模型;(2)对于直井,中和点以下考虑杆柱屈曲应力,中和点以上考虑井眼横向偏移导致的侧向力,建立相应模型;(3)对于稠油井,泵充满程度主要取决于工作参数和流体黏度,设计相适应的液力反馈抽油泵;(4)通过系统分析、定量化设计保证油井举升系统完整性。

1 旁通阀液力反馈泵的设计

1.1 结构设计

在采油生产过程中,通过进、出油阀的交替关闭,使得泵上液柱压力产生液压反馈力,增大泵下行动力,进而克服下行阻力[3-5],这是常规液力反馈泵的基本设计原理。本文设计了一种具有独特结构的旁通阀液力反馈泵,进油阀采用旁通阀设计,同时泵阀采用弹簧复位球阀,柱塞两端设计刮砂结构,异径泵筒采用上下两个内径不同的常规泵筒,通过中间接箍连接而成,泵筒两端带有上下两个接头和护帽,结构设计原理(见图1),适用于定向井、稠油井。

图1 旁通阀液力反馈泵原理图

1.2 工作原理

上冲程时,抽油杆带动上、下柱塞一起上行,出油阀组关闭,旁通固定阀开启,井液在沉没压力作用下进入环形泵腔,完成进液过程。下行程时,环形泵腔体积减小,压力升高,旁通固定阀关闭,出油阀开启,完成排液过程。此时,管柱内液体载荷作用在下柱塞截面上,形成向下的液压反馈力,帮助杆柱下行,该泵通过损失排量的要求达到增加柱塞下行力的目的。采用公式(1)进行理论排量计算:

式中:Q-理论排量,m3/d;Du-上柱塞直径,m;Dd-下柱塞直径,m;S-冲程,m;N-冲次,min-1。

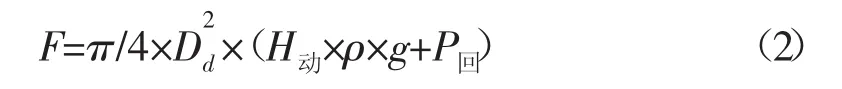

反馈力的大小采用公式(2)计算:

式中:F-液压反馈力,N;H动-动液面深度,m;P回-井口压力,N。

1.3 技术参数

旁通阀液力反馈泵根据排量和反馈力大小的不同共设计5种技术规格参数(见表1)。

2 举升系统仿真优化模型建立和求解方法

2.1 计算理论模型

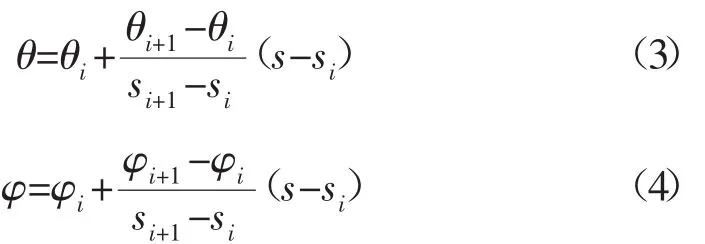

常规油井举升设计的理论模型都是基于直井模型,定向井杆柱受力规律不同于常规直井,在非直井条件下杆柱受力要结合三维井眼轨迹来分析[6-9],本文采用三维仿真模型,抽油杆微元处井斜角和方位角采用公式(3),公式(4)进行插值计算。

式中:θ-井斜角,度;φ-方位角,度;θi、θi+1、φi、φi+1-i和 i+1 位置处井斜角和方位角,度;s、si、si+1-计算深度、i和i+1位置处深度,m。

人工进行培料。摊铺机就位后应预热30~60min,使熨平板温度大于100℃,摊铺速度控制为2m/min。摊铺3~4车混合料后,应翻混合料斗两侧边板,清理残余混合料,推入送料器与热料一起摊铺,以减少混合料离析。

表1 旁通阀液力反馈泵技术规格参数

抽油杆自重产生的轴向载荷为抽油杆微元段的重力在油井轨迹方向的分力,用公式(5)计算,其作用的方向朝下。

式中:Fg-抽油杆自重产生的轴向载荷,N;q-单位长度抽油杆质量,N/m;Ls-计算段长度,m。

扶正器或抽油杆与油管间的摩擦力是侧向力和摩擦系数之积,其方向与抽油杆的运动方向相反,上冲程时候方向向下,下冲程时方向向上,用公式(6)计算。

式中:μ-摩擦系数;Fn-杆柱侧向力,N。

其中,当考虑井斜角和方位角共同作用后,抽油杆微元段所受侧向力用公式(7)~公式(10)计算[10]。

式中:Fndp-狗腿平面内侧向力,N;Fnp-垂直于狗腿平面内侧向力,N;F-抽油杆总轴向力,N。

2.2 优化设计模型求解方法

(1)首先录取单井的所有参数,包括原油密度、黏度、含水率,油井井斜数据、动液面、井底流压,抽油泵下泵深度、冲程、冲次、泵径。

(2)将抽油杆总长度分为n个等长度的微元段,进行迭代计算,i=0-n,i=0时代表泵柱塞受力,包括常规的液柱载荷、柱塞重力及柱塞和泵筒摩擦力。

(3)把泵柱塞受力(i=0)作为边界条件,泵出口处的抽油杆微元作为第一个微元段,即i=1,先计算出微元段对应的油井深度并利用公式(3),公式(4)计算出对应的井斜角和方位角,根据抽油杆轴向力的连续性,利用公式(5)~公式(10)依次计算该段的轴向力F、侧向力Fn和摩擦力Ff。

(4)同样i=2时,将i=1作为边界条件进行计算,以此类推直到i=n,计算出抽油杆全井筒受力状态。

3 优化计算实例及效果分析

3.1 优化设计

本文以辽河某井为例进行设计计算,该井为一口大斜度井,正常生产周期4~5个月,最短检泵周期只有15 d,因杆柱断脱检泵进行了举升系统优化;杆柱组合优化采用等应力方法,充分考虑到了杆管摩擦力和侧向力,设计结果更接近真实井况,设计杆柱组合为 25.4 mm×600 m+22.225 mm×824 m+19.05 mm×1 600 m。

杆柱受力计算包括上、下冲程轴向力、侧向力、摩擦力、屈曲应力(见图2),通过计算结果,该井在400 m~600 m井段侧向力和杆管摩擦力较大,侧向力超过500 N/8 m,1 200 m~1 400 m井段侧向力也达到500 N/8 m,存在较大偏磨风险,同时中和点在2 570 m,中和点以下井段下冲程时存在屈曲应力,依据杆柱受力计算结果为防偏磨设计提供依据,针对性地设计防偏磨措施,在侧向力较大井段相应地设置较多数量的防磨扶正器。

3.2 效果分析

该井通过优化设计,油井免修期得到了明显提高,生产情况(见图3),检泵周期由不到6个月提高到了30个月,目前仍然在正常生产,说明定向井优化设计技术对于高含水老油田稳产、低产井长期持续生产具有较好效果。

图2 杆柱轴向力、侧向力、摩擦力和屈曲应力计算

图3 生产动态曲线

4 结论及认识

(1)通过本文研究,解决了大斜度定向井、稠油井检泵周期短、系统效率低的问题,该工艺技术为油田开发后期井况较复杂的低产井采油提供了新的思路。

(2)对于大斜度井、稠油井等复杂井况,通过杆柱轴向力和侧向力耦合计算能够定量化计算杆柱受力,对于直井,通过计算井眼轨迹横向偏移产生的侧向力能够确定偏磨位置,通过设计优化应用验证,符合率良好。

(3)旁通阀液力反馈泵通过损失排量达到为管柱下行提供动力的目的,提高泵充满程度,同时减小杆柱交变载荷,对复杂井况适应性较强。

(4)通过工艺技术系统的优化设计,实现配套措施的全面性和完整性是保证举升系统安全高效运行的关键。