后喷参数对柴油机排放影响的试验研究

朱 浩,游 靖,沈黎明,罗福强

(1.江苏大学 汽车与交通工程学院,江苏 镇江 212013;2.江苏四达动力机械集团有限公司,江苏 无锡 214187)

1 引言

近些年来,汽车排放法规越来越严格,而NOx和碳烟是柴油机尾气排放中控制的关键,电控高压共轨燃油系统可以实现喷油正时、喷油量以及喷油规律的高精度、柔性控制,显著改善燃油的喷雾特性和燃烧进程,得到了业内的广泛应用[1]。多次喷射是高压共轨系统的核心技术,是改善柴油机缸内燃烧的较好方法,理想的喷油规律及灵活的喷油控制策略可以同时降低NOx和碳烟排放[2-3]。后喷是指在主喷结束后迅速向缸内喷入少量燃油,产生二次燃烧[4-5]。国内外学者通过试验和数值模拟,研究了后喷射技术对柴油机燃烧过程及排放性能影响。研究表明,通过对后喷策略的调节,后喷能够将主喷燃烧产生的碳烟带入到燃烧室挤流区,提高燃烧后期缸内的温度,加强燃油与新鲜空气的混合,从而促进碳烟的氧化速度,以达到同时改善NOx和碳烟的效果[6-7]。以某轻型货车电控高压共轨柴油机为样机进行试验,研究轨压、主喷正时、后喷油量、主-后喷间隔角等参数对柴油机排放性和燃油消耗率的影响。

2 试验装置及试验方案

2.1 试验装置

试验以一台车用电控高压共轨直喷柴油机为样机,其主要技术参数,如表1所示。主要试验设备有湘仪CAC250测功机、HORIBA公司MEXA7200型排气分析系统、AVL415S烟度计及AVL735S油耗仪。

表1 试验柴油机主要技术参数Tab.1 Main Technical Parameters of the Experimental Diesel Engine

2.2 试验方案

试验根据GB17691-2005《车用压燃式、气体燃料点燃式发动机与汽车排气污染物排放限值及测量方法(中国III、IV、V阶段)》设定试验工况,对中、重型柴油机而言,在ESC(Europeansteadystate cycle)排放测试循环里面,中、高转速及中、大负荷率的工况是需要重点控制排放的工况。基于此,试验选取转速2850r/min-1,负荷率为75%(转矩191N/m)的工况点作为研究工况,进行单次喷射在不同轨压和主喷正时下的排放试验,以及在“主喷射+后喷射”的喷射方式下,探索不同的后喷油量和主-后喷间隔对柴油机排放(烟度、NOx、CO及HC)和燃油消耗率be的影响。

3 试验结果与分析

3.1 轨压及主喷正时的影响

图1 不同轨压下主喷正时对NOx的影响Fig.1 Influence of Main Injection Timing on NOx Emission Under Different Rail Pressure

图2 不同轨压下主喷正时对烟度的影响Fig.2 Influence of Main Injection Timing on Smoke Under Different Rail Pressure

在此次试验中只进行单次喷射,主喷正时分别选取为上止点前(BTDC)9°CA、11°CA、13°CA、15°CA、17°CA 曲轴转角,测试轨压为150MPa、155MPa、160MPa条件下对柴油机烟度、NOx及燃油消耗率的影响,主喷油量由MAP图自行调节。不同轨压下主喷正时对柴油机烟度、NOx及燃油消耗率的影响,如图1~图3所示。

图3 不同轨压下主喷正时对燃油消耗率的影响Fig.3 Influence of Main Injection Timing on Fuel Consumption Rate Under Different Rail Pressure

由图1、图2及图3可以看出,主喷正时对NOx排放量的影响较大,增大喷油提前角,会使NOx的排放量增大,且提前角越大NOx排放增加量越明显,而烟度和燃油消耗率则随着主喷提前角的增大呈现出下降的变化趋势。这是因为喷油正时对柴油机燃油燃烧过程和排放的影响很大[8],随着喷油正时的提前,燃烧滞燃期随之增长,气缸内的最大压力和温度升高,高温又是NOx生成的必要条件,进而促使NOx的排放量增加;而且提前喷油时,油气混合时间更长,混合气更均匀,有利于燃烧,可改善烟度排放,降低燃油消耗率。相反,推迟喷油则可以使NOx排放得到改善,而烟度及燃油消耗率会有所增大。

共轨压力对柴油机的性能也有着重要的影响。从图1、图2及图3还可以看出,轨压为160MPa时,燃油消耗率和烟度排放比轨压为150MPa和155MPa时要好,而NOx排放则略高。这是由于轨压高时,喷油压力也更大,高压喷射时燃油雾化效果更好,可加剧燃烧,提升缸内温度,从而NOx的生成量会增加,烟度排放和燃油消耗率下降。此时,可以通过适当的推迟主喷正时,来降低NOx的排放。综合考虑烟度、NOx排放和燃油消耗率,在单次喷射试验中,当轨压为160MPa,主喷正时为上止点前13℃A时烟度、NOx排放和燃油消耗率较为折中,所以在后续试验中轨压选取为160 MPa,主喷正时选取为上止点前13℃A。

3.2 后喷油量的影响

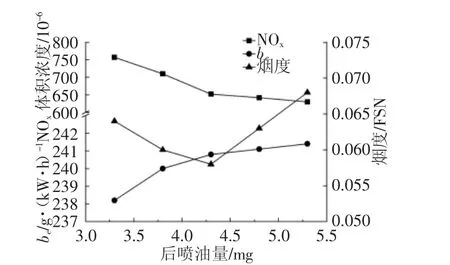

在此次试验中,主-后喷间隔角(即主喷始点到后喷始点之间的曲轴转角)选取为43℃A,每循环总喷油量则由MAP图自行调节,后喷油量分别取 3.3mg、3.8mg、4.3mg、4.8mg、5.3mg。后喷油量对烟度、NOx排放及燃油消耗率的影响,如图4所示。后喷油量对CO和HC排放的影响,如图5所示。

图4 后喷油量对烟度、NOx及be的影响Fig.4 Influence of Post-Injection Quantity on Smoke,NOxand be

由图4可知,在主-后喷间隔角一定时,NOx的排放随着后喷油量的增大呈现出下降的趋势,这是因为引入后喷射后,主喷射阶段喷入的燃油相对减少,导致预混合燃烧阶段混合气量变少,进而促使气缸内温度降低,NOx生成量减小。随着后喷油量的增加,烟度的排放呈现出先减小后增大的趋势,当后喷油量为4.3mg时烟度最低,这是因为紧接着主燃烧后期喷入的燃油油束进入气缸内会增强混合气的扰动[9],加速未完全燃烧产物与氧气的混合,同时新喷入的燃油再次燃烧提高了膨胀冲程中气缸内的温度,促进未完全燃烧产物的氧化,从而降低了烟度的排放。但当后喷油量继续增加时,后喷射燃油与空气混合变差,后喷射燃油燃烧产生的碳烟会导致烟度增大。燃油消耗率随着后喷油量的增大而稍有增大,当增加后喷油量时,主喷油量会相应减少,会导致转矩降低,从而燃油消耗率增大。由图5可知,随着后喷油量的增大,CO和HC的排放量均呈现出先下降后上升的变化趋势,后喷油量过大时,CO和HC排放恶化较为明显。后喷油量在3.8或4.3mg时,CO和HC的排放比较理想。综合以上分析,当后喷油量为4.3mg,在该工况下柴油机的烟度、NOx排放和燃油消耗率较为折中,CO和HC的排放也比较理想。

图5 后喷油量对CO和HC的影响Fig.5 Influence of Post-Injection Quantity on CO and HC

3.3 主—后喷间隔的影响

图6 主-后喷间隔角对烟度、NOx及be的影响Fig.6 Influence of Interval Angle Between Main andPost Injection on Smoke,NOxand be

图7 主-后喷间隔角对CO和HC的影响Fig.7 Influence of Interval Angle Between Main and Post Injection on CO and HC

在相同工况下,保持主喷正时不变,取为上止点前13℃A,主喷油量由MAP图自行调节,后喷油量取为4.3mg,主-后喷间隔角分别取33℃A、38℃A、43℃A、48℃A、53℃A。主-后喷间隔角对烟度、NOx排放及燃油消耗率的影响,如图6所示。主-后喷间隔角对CO和HC排放的影响,如图7所示。

由图6可以看出,在保持后喷油量不变的情况下,随着主-后喷间隔的增大,NOx排放逐渐减小,而燃油消耗率逐渐增大,但变化幅度均不是很大,烟度则呈现先减小后增大的趋势。由图7可知,CO和HC的排放量均随着主-后喷间隔角的增大而增大。当主-后喷间隔角较小时,主喷和后喷比较接近,混合气形成时间比较短,燃油未能与空气进行充分混合,燃烧效率低下,不利于碳烟再次氧化,烟度较大。当主-后喷间隔角过大时,后喷扰动效果减弱,后喷燃油燃烧推迟,燃烧效率下降,燃烧产物区域内温度下降,此时产生的碳烟无法再次氧化[10],导致烟度增大,CO和HC的排放量也较大,但对NOx的生成却有所抑制。

综合以上分析,在主-后喷间隔角为43℃A时,烟度最低,NOx、CO、HC的排放和燃油消耗率也相对较好。

3.4 试验结果比较

结合以上试验分析可知,对于试验样机而言,在2850r·min-1,191N·m工况下,轨压为160MPa,主喷正时为上止点13℃A时,单次喷射策略有着较为折中的烟度、NOx排放和燃油消耗率。以此为基础,引入后喷射时,当后喷油量为4.3mg,主-后喷间隔角为43℃A时,主-后喷策略比较合理。单次喷射和后喷射试验结果的比较,如表2所示。由表2可知,与单次喷射试验相比较,引入后喷射后NOx排放降低了17%,烟度降低了41%,燃油消耗率增加了7.2g·kW·h-1。根据对比结果可知:采用后喷射,虽然燃油消耗率有所增大,但可以同时降低NOx和烟度的排放,达到排放和燃油消耗率的折中优化。

表2 单次喷射与后喷射试验结果比较Tab.2 Comparison of Single Injection and Post Injection Experiment

4 结论

(1)单次喷射试验中,更高的轨压下,燃油雾化效果好,燃烧充分,烟度及燃油消耗率相对更低,但NOx排放较高。而相同轨压下,推迟主喷正时可以很明显改善NOx排放。(2)主-后喷间隔角一定时,随着后喷油量的增加,NOx排放和燃油消耗率逐渐增大,CO、HC及烟度则呈现出先减小和增大的趋势。后喷油量一定时,随着主-后喷间隔角的增大,CO、HC及NOx排放和燃油消耗率逐渐增大,烟度则呈现出先减小和增大的趋势。(3)试验样机引入后喷,存在一个最佳的后喷油量和主-后喷间隔角参数,使烟度、CO、HC、NOx排放和燃油消耗率较为折中。对于试验样机,轨压160MPa,主喷正时为上止点前13℃A,后喷油量4.3mg,主-后喷间隔43°CA时为2850r·min-1转速,75%负荷工况下的最佳后喷策略。