Ti/Al异种金属微电阻点焊接头力学性能及显微组织

(南昌航空大学 轻合金加工科学与技术国防重点学科实验室,南昌 330063)

铝合金和钛合金由于其比强度高、耐腐蚀和耐高温等性能优良而被广泛应用于汽车制造、航天航空工业[1]。钛和铝的物理性质如导热系数、熔点、晶体结构差别很大,另外钛在加热时和冷却时易发生脆化,使用常规的熔焊方法实现Ti和Al的焊接有很大的难度[2]。

如今研究Ti/Al异种金属焊接工艺较先进的研究机构有美国国家航空航天局、乌克兰巴顿焊接研究所和美国国家航空航天局[3]。国外钛铝复合构件己在航空航天领域上得到广泛应用,然而我国至今还没有较为成熟的Ti/Al异种金属的焊接工艺。目前国内外学者分别采用搅拌摩擦焊技术[4—5]、超声波焊技术[6—7]、激光焊技术[8]、扩散焊技术[9—10]和真空钎焊技术[11—12]等手段实现了钛/铝异种金属的焊接。

微电阻点焊作为微连接工艺中的一种,原理与常规电阻点焊相似,都是利用电流通过接头的接触面形成的电阻热进行焊接的方法。微电阻点焊主要应用在电子元件和医疗器械方面[13]。文中通过研究Ti/Al异种金属微电阻焊焊接工艺参数对组织性能的影响,获得焊接工艺与组织性能的相互关系,对微电阻点焊的研究具有一定的学术价值。

1 实验

实验材料选用的2A12铝合金为0.2 mm薄片,TC4钛合金为0.2 mm退火态薄片。化学成分见表1和表2。TC4合金与2A12铝合金的微电阻点焊,采用搭接的方式进行焊接。采用线切割将母材加工成25 mm×5 mm×0.2 mm的试样。焊前用化学清洗去除待焊面氧化膜,并用丙酮超声波清洗。电极材料选用铬锆铜合金,电极头端面直径为3.2 mm。实验的工艺参数见表3。借助金相观察、SEM等方法,对接头显微组织、相组成以及元素分布进行研究,并通过测量接头剪切强度,对接头力学性能进行研究。

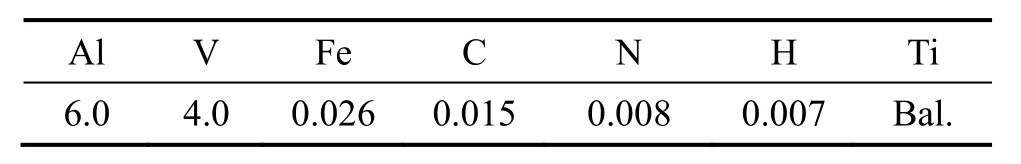

表1 TC4钛合金的化学成分(质量分数)Tab.1 Chemical compositions of TC4 titanium alloy(mass fraction) %

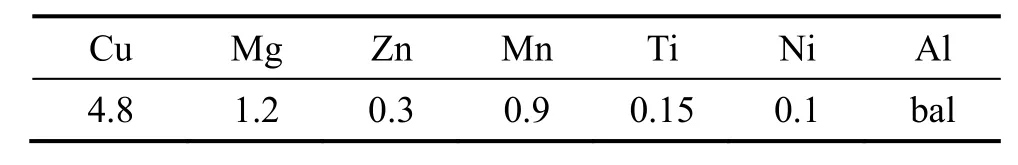

表2 2A12铝合金的化学成分(质量分数)Tab.2 Chemical compositions of 2A12 aluminum alloy(mass fraction) %

表3 实验工艺参数Tab.3 Parameter range of AC micro RSW machine

2 实验结果与分析

2.1 工艺参数对焊点拉剪力的影响

焊接时间为10 ms时,保持电极压力为110 N,改变焊接电流(3.5~4.5 kA)。不同的焊接电流下接头的横截面形貌见图1,可知,熔核尺寸随着电流的增加而增大。焊接电流为4 kA时,热输入量较小,焊核偏向钛合金一侧,主要是由于钛、铝两薄板之间的热导率和电导率相差很大,熔核自然向着析热多、散热慢的一侧移动。熔核与铝侧交界处不均匀,焊核如“钳子”一样嵌入铝侧界面。当焊接电流为4.2 kA时,熔核在铝侧也逐渐长大,熔核与铝侧界面凹凸不平,熔核轮廓可以观察到较为明显的塑性环。当焊接电流为4.5 kA时,随着电流增加热输入量增大,熔核沿着横向生长,熔核的轮廓变为不规则的长方形,熔核与铝侧的界面变得相对平整。

图1 焊接电流对接头横截面形貌影响Fig.1 Effect of welding current on cross section morphology of joint

不同焊接电流下接头抗拉剪力大小变化规律见图2。可知接头力学性能的变化为随着焊接电流的增大先增大后减小,焊接电流为4.2 kA时,接头抗剪切强度达到最大值112.97 N。此外,熔核直径也随着焊接电流的增大呈增大趋势。分析得出,焊接热输入随着焊接电流增加而增加,熔核尺寸随之长大。焊接电流过大时,焊核中心温度增大,熔核的冷却速度减小,高温停留时间延长,致使晶粒粗化,导致接头的抗拉剪力有所下降。

图2 焊接电流对焊点拉剪力的影响Fig.2 Effect of welding current on tensile shear load of joint

焊接电流为4.2 kA时,保持焊接时间为10 ms,改变电极压力(110~200 N)。不同电极压力下接头横截面形貌见图3,可知,焊核尺寸随着电极压力的增大呈减小趋势。分析认为,电极压力的增大使得接触面积增大,电流密度减小从而导致热输入减少。当电极压力为110 N时可以观察到焊核尺寸较大,熔核轮廓为不规则长方形,焊核与两侧金属的界面也较为平整。电极压力增大为160 N时熔核尺寸减小。当电极压力增大到200 N时,焊核尺寸急剧减小。焊核轮廓呈“钉子”状,焊核偏向钛一侧。焊核与铝侧界面凹凸不平,在铝侧界面可以观察到椭圆形的岛状颗粒。

不同电极压力下接头抗拉剪力大小变化规律见图4。抗拉剪力随着电极压力的增大而减小。在电极压力为110 N时,接头达到最大值125.82 N,电极压力增大为128 N时,接头抗拉剪力急剧下降为85.64 N,随后随着电极压力增大,接头的抗拉剪力趋于平稳。当电极压力增大到200 N时,接头的抗拉剪力再次急剧减小到52.16 N。分析得出,改变电极压力会改变接头接触面积以及接触电阻,从而影响了点焊接头抗剪切性能。当电极压力小于110 N时,点焊时会产生较大飞溅。当电极压力增大时,电极头和工件接触面积增大,焊接电流的密度减小,从而延迟了熔核的形核与成长。另外随着电极压力增大,工件之间的接触面积增大,接触电阻减小,致使热输入量降低,所以,随着电极压力的增大,接头抗拉剪力下降。

图3 电极压力对接头横截面形貌影响Fig.3 Effect of electrode force on cross section morphology of joint

图4 电极压力对焊点拉剪力的影响Fig.4 Effect of electrode force on tensile shear load of joint

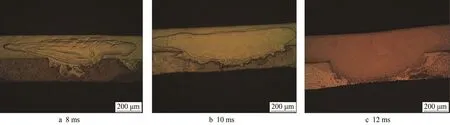

焊接电流为4.2 kA时,保持电极压力为110 N,改变焊接时间(8~12 ms)。不同焊接时间下接头横截面的形貌见图5,可知,焊核的尺寸随着焊接时间增加变化不是很大。当焊接时间为8 ms时,焊核偏向钛一侧,焊核与铝一侧界面不均匀,可以观测到右边铝侧界面形成了一小块新的焊核。当焊接时间为10 ms时,焊核与铝侧的界面变得平整,焊核左侧有一道细小的裂纹。当焊接时间为12 ms时,钛一侧的焊核尺寸相对减小,焊核的整体形貌并未出现较大改变。

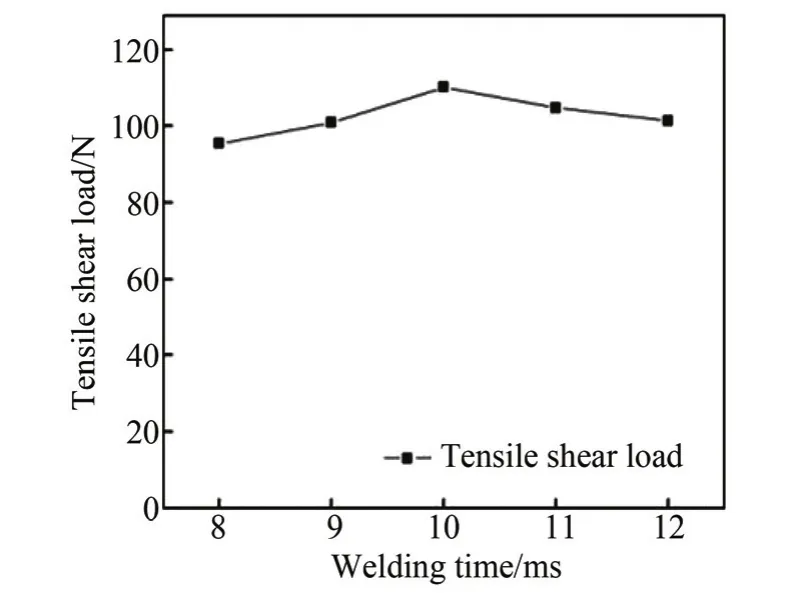

不同焊接时间下接头抗拉剪力大小变化规律见图6,可以看出焊点的抗拉剪力随着焊接时间的延长变化并不显著,在焊接时间为10 ms时,接头达到最大值110.18 N。

2.2 不同断裂机制的断口微观形貌分析

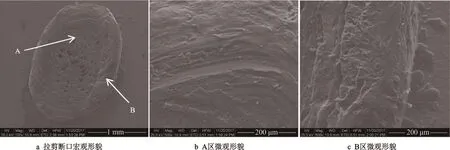

在Ti/Al微电阻点焊试验中,接头有两种断裂形式,沿熔核中心断裂和纽扣状断裂。纽扣断裂的点焊接头断口 SEM 见图7,点焊的熔核依附在钛合金一侧。图7b为图7a中A区域的放大图,可以观察到较为明显的滑移台阶,由此可知焊核上部区域呈现滑移分离的特征。图7c为图7a中B区域的放大图,可以观察到大小不一的呈抛物线状的卵形韧窝,说明右侧焊核呈现韧性断裂特征。综上所述,纽扣状断裂的接头,其断裂特征为韧性断裂。

图5 焊接时间对接头横截面形貌影响Fig.5 Effect of welding time on cross section morphology of joint

图6 焊接时间对焊点拉剪力的影响Fig.6 Effect of welding time on tensile shear load of joint

图7 纽扣状断裂的断口微观形貌Fig.7 Micromorphology of button fracture

图8 沿熔核中心断裂的断口微观形貌Fig.8 Fracture micromorphology along the core fracture

沿熔核中心断裂的SEM见图8,由图8a可以观察到熔核中心区域有铝侧母材拔出后的孔洞。图8b为图8a中A区域的放大图,可以观察到较为明显的台阶状断面,由此可知热影响区呈脆性断裂特征。图8c为焊核中心区域的放大图,可观察到大小不一的韧窝。由此可知焊核中心区域呈韧性断裂特征。焊接过程中,焊核中心区域温度最高,接头发生冶金结合,在剪切应力的作用下该区域为主要承载区域。热影响区在焊接过程中热量较少,力学性能较差,在剪切应力下最先断裂,在持续施加的剪切力作用下,熔核中心撕裂并形成铝合金拔出的孔洞。综上所述,沿熔核中心断裂的断口在熔核中心处表现为韧性断裂的特征,在热影响区则表现为脆性断裂的特征。

2.3 焊点微观形貌分析

焊接电流为4.2 kA、电极压力为110 N、焊接时间为10 ms的接头微观形貌见图9。图9a为放大200倍的接头横截面形貌,图9b为接头熔核顶部的微观组织形貌,可知,远离熔核中心靠近铝母材侧的区域,由于铝侧母材散热较好,组织为等轴晶以及细小的柱状晶,晶粒较小。靠近熔核中心的区域为较大的柱状枝晶。图9c为接头熔核底部靠近电极区域的微观组织形貌。因为电极散热作用,晶粒以等轴树枝晶形态垂直于熔核边缘生长,靠近熔核边缘的区域由于接近电极头散热较快,晶粒尺寸更为细小,由图9c观察到晶粒整体垂直于熔核边缘生长,远离边缘区域的晶粒有着不同的联生生长方向,据分析是因为在凝固过程中,不同区域溶质浓度各异,形成成分过冷,致使各个区域最优成长方向各异。图9d为熔核中心区域微观组织形貌,图9d中B区域为熔核的中心区域,该区域由于散热较差导致晶粒较粗,稍微远离中心A区域的晶粒较为细小。

图9 接头微观形貌Fig.9 Micromorphology of joint

3 结论

1) 采用微电阻点焊实现了0.2 mm厚的2A12合金与TC4合金的连接,当焊接电流为4.2 kA、电极压力为110 N、焊接时间为10 ms时,取得最大剪切强度125.82 N。

2) 接头在拉剪试验中沿结合面中心断裂和纽扣状断裂两种断裂机制。沿熔核中心断裂的断口在熔核中心处表现为韧性断裂特征,在热影响区处表现为脆性断裂特征。纽扣状断裂的断口可以观测到滑移分离的特征以及大量的卵形韧窝,断裂特征为韧性断裂。

3) 远离熔核中心靠近铝母材侧的区域由于铝侧母材散热较好,晶粒较为细小,靠近熔核中心区域晶粒粗大。