三维自由弯曲成形装备及其关键技术

陶杰,熊昊,万柏方,魏文斌,程旋,王林涛,余耀晖,王成,郭训忠

(1. 南京航空航天大学 材料科学与技术学院,南京 210016;2. 江苏省核能装备材料工程实验室,南京 210016;3. 江苏图南合金股份有限公司,江苏 丹阳 212352)

三维自由弯曲成形技术是弯曲加工领域的一项重要技术创新,属于基于三维轨迹控制的柔性成形领域的一项典型代表性技术,其能够实现复杂轴线(如连续变曲率、空间多弯)以及异形复杂截面的管材/型材的一次整体精确成形[1—2]。采用该技术制造的三维复杂弯曲构件在航空航天、核能、石化、汽车、医学工程以及建筑造型等领域发挥了重要作用。

三维自由弯曲成形最初称之为 MOS Bending技术,是由发明该技术的三名日本学者的姓氏英文首字母命名的[3]。1990年,Murata等在日本和德国分别申报了该技术专利[4—5],并在1992年申报了美国专利[6]。1996年,Murata首次研究了自由弯曲成形工艺中弯曲模的倾斜角对弯管截面畸变、成形力以及成形极限的影响规律[7]。随后,德国研究人员Gantner等[8]系统揭示了自由弯曲的成形机制、三轴成形装备的结构形式以及CNC控制软件系统的主要模块,同时建立了不同材料在三维自由弯曲成形时形成的弯曲半径R与偏距U之间的数学模型以及轴向推进距离与弯管对应的弯曲角度之间的定量关系。另外,阐述了三维自由弯曲成形工艺解析的主要思路。日本和德国学者开拓性的研究工作为三维自由弯曲成形工艺和装备的开发提供了重要的方向。

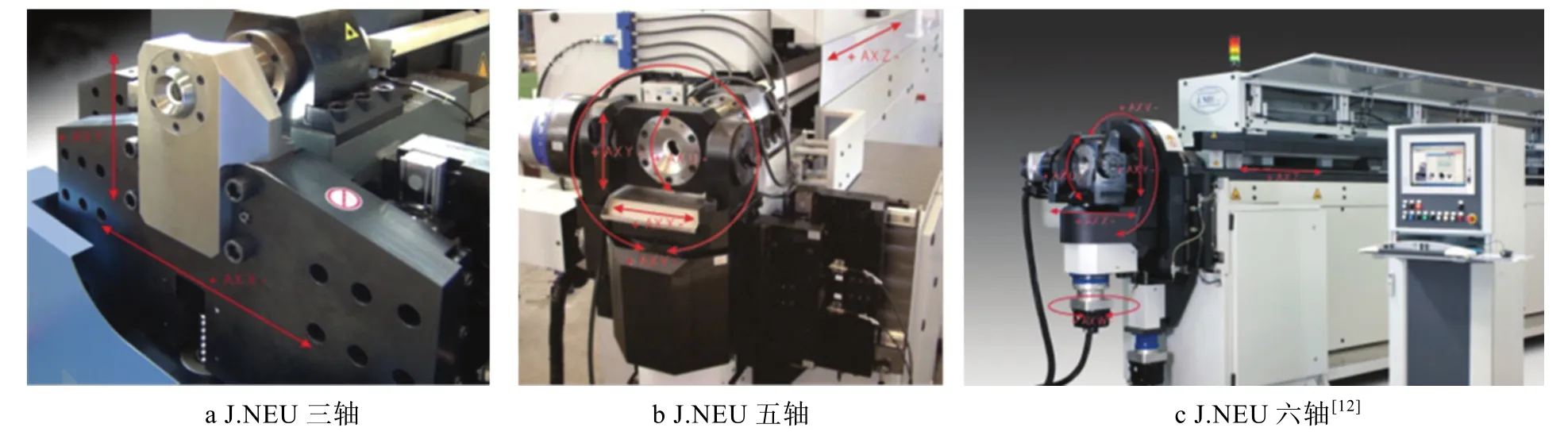

随着相关基础研究工作的逐步完善,日本Nissin公司及德国 J.NEU多家企业陆续推出了商业化的自由弯曲成形装备[9—12]。尤其是德国 J.NEU 公司已经完成了系列自由弯曲成形装备的研发工作,可以满足不同规格、不同材料、不同几何构型的管材/型材三维复杂弯曲构件整体成形的工程需求。现在综合性能最为优越的J.NEU自由弯曲装备适用于外径为6~90 mm管材的三维自由造型,且最小相对弯曲半径可达2.5D。管材最大进给速度可达 400 mm/s。另外,该机型更可实现空心构件轴线扭转成形。

上述主流自由弯曲成形装备的弯曲模主要靠伺服电机驱动,驱动力不足且机头整体刚度低。在成形大尺寸、厚壁管材时,随着偏距U值的增大,相对弯曲半径的减小,轴向推力将显著增大,从而导致机头整体变形,直接影响了三维复杂弯曲构件的几何精度。并联机器人机构通常有电液伺服系统驱动,具有刚度重量比大、承载能力强、误差累计小、动态性能好、结构紧凑、综合制造成本低等优势,在需要高刚度、高精度或者大载荷而无须很大工作空间的领域内得到了广泛应用[13]。三维自由弯曲装备若采用此种多足并联结构机头,将大大提高装备的整体刚度及承载能力,进而适应于大尺寸厚壁三维复杂弯管的成形。2008年起,基于各种形式多足并联机构的自由弯曲成形技术获得更多关注,相关成形装备也得到了发展。日本东京工业大学[14—15]、德国蒂森克虏伯公司[16]、德国弗朗霍夫学会模具和成型技术研究所[17]相继研发了基于多足并联机构的自由弯曲成形装备。国内学者在三维自由弯曲成形技术及装备方面也进行了初步的探索研究。中航工业北京航空制造工程研究所曾元松研究员[18]在著作《航空钣金制造技术》中首次公开介绍三维自由弯曲成形技术,并指出其潜在的技术优势和应用前景。吉林大学李明哲教授等[19—20]发明了一种弯曲模与导向机构无配合连接的自由弯曲成形装备,并应用ABAQUS有限元仿真软件对基于该结构的管材三维自由弯曲成形过程进行了有限元模拟,获得了相对弯曲半径低至1.7的碳钢弯管。南京航空航天大学先进材料及成形技术研究所聚焦该技术在航空航天领域的工程应用,在管材变形应力应变分析、工艺程序解析、有限元数值模拟、控制软件系统以及硬件机械研发方面开展了系统的研究工作[21—24]。

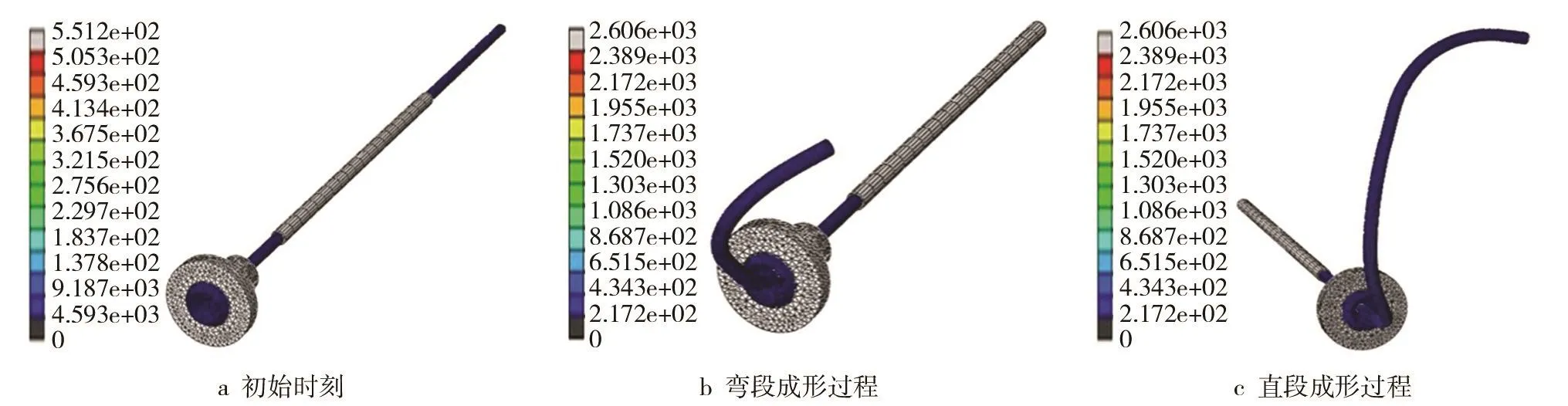

图1 三维自由弯曲成形装备典型构型Fig.1 Representative configuration of three-dimensional free-bending system

1 三维自由弯曲成形装备典型构型

三维自由弯曲成形装备中弯曲模中心的运动轨迹及自身姿态(主要指倾斜角α)是决定弯曲构件形状及尺寸精度的关键参数。根据成形装备轴数的不同,可将装备分为三轴、五轴及六轴自由弯曲装备,见图1所示。根据弯曲模的运动方式又可将装备构型分为被动式及主动式两种。三轴属于被动式,五轴、六轴及基于并联机构的自由弯曲结构属于主动式。被动式与主动式的主要区别在于弯曲模在从零点向偏心距为U过程中的转动是否是主动发生的,三轴构型中弯曲模的转动姿态随管材形状的变化而变化,而三轴过渡构型中弯曲模的转动则是通过弯曲模和导向机构之间的一个接触配合来实现,即球面轴承在xy平面内平动时,弯曲模随之也产生平动和转动;五轴、六轴及基于并联机器人的自由弯曲构型中弯曲模在各个方向上的平动和转动则都是由伺服电机或电液伺服系统驱动完成的。

1.1 三轴及过渡构型

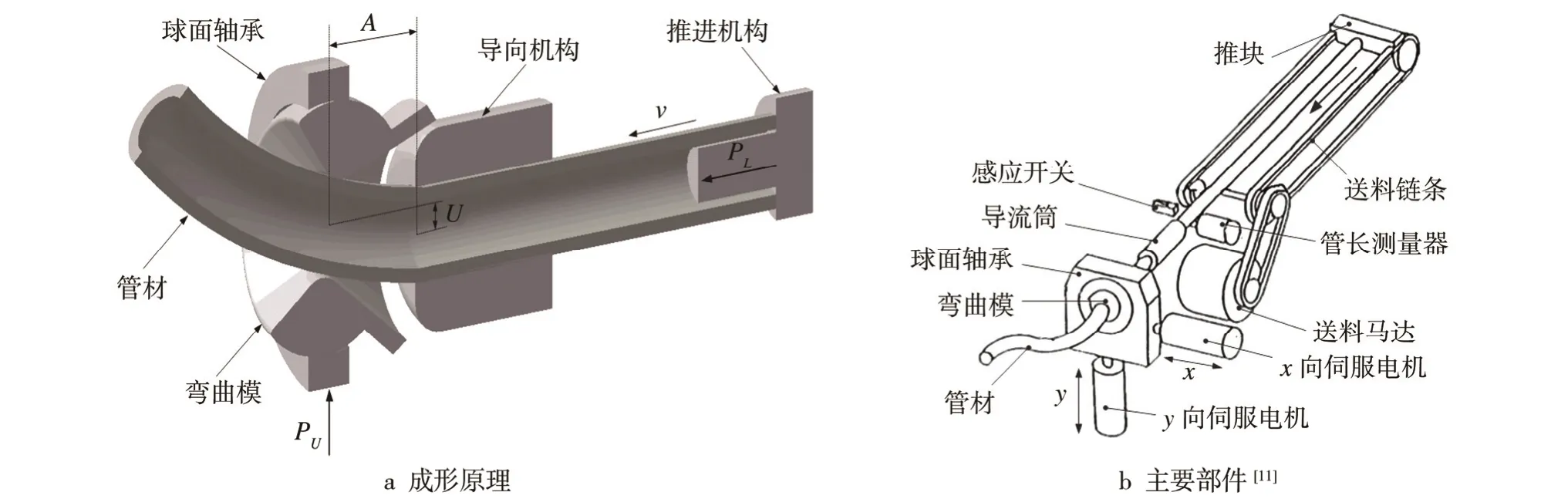

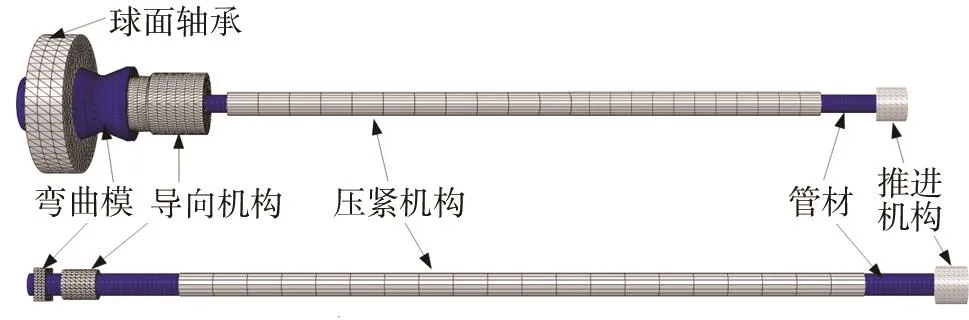

三轴及三轴过渡构型主要由弯曲成形机构、导向机构和推进机构3大部分组成。见图2所示,弯曲成形机构包括弯曲模、球面轴承、xy轴方向的伺服电机等,导向机构包括导向装置、管材接近感应开关、管长测量装置等,推进机构包括送料推块、送料链条、送料电机等。

三轴及其过渡构型的一般成形过程为:在初始时刻,推进机构、导向机构与弯曲模处于同一轴线上(z向)。管材在推进机构的作用下开始轴向送进(z向),并被推入导向机构与弯曲模之间的变形区内,管材在由于弯曲模的偏距而产生的力矩的作用下产生弯曲变形。弯曲模不断变换运动轨迹和姿态,实现管材多段、多个方向连续弯曲成形。在弯曲变形区长度(A值)一定的情况下,偏心距U的大小决定了弯曲半径R的大小,U值较小时管材被弯制成较大的弯曲半径,U值较大时管材被弯制成较小的弯曲半径。由于弯曲模可实现x和y两个方向的直线运动,管材为z向的直线推进,因此将这种自由弯曲装备称为三轴构型。三轴及其过渡构型的差异在于弯曲模与导向机构之间是否存在配合接触。图3a所示为三轴构型,弯曲模不与导向机构连接,成形过程中弯曲模的运动姿态随管材形状的变化而变化。图3b所示为三轴过渡构型,弯曲模除了与球面轴承接触之外,其尾部还与导向机构连接;在弯曲模偏心运动过程中,其尾部和导向机构之间的接触约束可控制弯曲模的偏转角度,三轴过渡构型中弯曲模运动的稳定性更高。

图2 三轴构型Fig.2 Tri-axial configuration

图3 原理示意图Fig.3 Schematic diagram

1.2 五轴构型

三维自由弯曲装备五轴构型的成形原理与三轴构型基本相同,即通过弯曲模在xy平面内偏离管材轴线产生弯矩,同时管材轴向(z向)送进被推入弯曲模与导向机构之间的变形区内,进行弯曲变形。图4所示为五轴构型的主要组成部件。与三轴构型相比,五轴构型增加了两台用于控制弯曲模运动轨迹的伺服电机,实现了弯曲模转动角速度及转动角度的主动控制,其成形精度相比三轴构型更高。三轴构型的弯曲模在xy平面内的平动依靠球面轴承带动,弯曲模绕xy二轴的转动则依靠弯曲模与球面轴承、导向机构之间的连接实现。这种条件下弯曲模的转动角度完全由弯曲模偏心距离决定,无论是在成形过渡段1或是圆弧段过程中,弯曲模转动角度都无法达到与管材弯曲轴线垂直的角度,导致管材弯段截面受到附加的横向剪力作用,使弯段横截面畸变程度增加。另外,由于三轴构型中弯曲模与球面轴承、导向机构之间配合连接,弯曲模的最大偏心距受到模具几何约束的限制,进而导致三轴构型所能达到的管材成形极限较低,最小弯曲半径仅为 3.0D,而五六轴构型能达到2.0D。五轴构型在三轴构型的基础上对弯曲模的转动自由度进行释放。具体表现为取消弯曲模与球面轴承、导向机构的连接设计,并通过增加伺服电机将弯曲模的转动自由度都设置为主动。相较于三轴构型,五轴构型的优势在于:① 弯曲模的转动角度不受弯曲模偏心距影响,可主动调整,通过调整弯曲模转动角,使其与管材弯曲轴线保持实时垂直,可使管材弯段的横截面程度降低;② 由于取消了弯曲模与其他模具的连接结构,弯曲模与导向机构的设计自由度更大,因此五轴构型可以适用于各种异形截面形状管材、型材的弯曲造型。

见图5所示,五轴构型主要包括两种形式。其中,图5b与图1b五轴装备为同一种形式,即第二旋转轴β方向平行于管材轴线方向。图5a为五轴构型的另一种形式,即β方向通过弯曲模中心且平行于y轴方向。图5b中的弯曲模要实现绕垂直管材方向的转动(图5a中的β向),需经过两个步骤(先绕图5b中β向转动一定角度后再绕α方向转动),而图5a直接绕其β向转动即可。正是由于这一点,图5b形式的五轴弯曲装备不能完成方管、线材、型材等非圆形截面坯料的空间弯曲成形。

图4 五轴构型主要部件[11]Fig.4 main parts of five-axis configuration

图5 五轴自由弯曲构型的两种形式Fig.5 Two forms of five-axis free-bending configuration

1.3 六轴构型

六轴构型的主要机构简图见图6。与五轴构型相比,其在弯曲成形构件中增加了一个伺服电机,控制弯曲机构绕z轴的转动运动,以进一步提高弯曲模的转动自由度,进而可在弯曲过程中实现轴线扭曲弯制。

在五轴和六轴构型的自由弯曲装备中,有时需要在弯曲模与导向机构之间设置柔性芯棒,以减小弯曲变形区内管材的截面畸变程度与壁厚减薄量。对于大口径薄壁管及异形截面坯料,通常需要利用柔性芯棒辅助成形。图7所示为自由弯曲装备通常配备的芯棒及其主要的类型。

图6 六轴自由弯曲成形装备Fig.6 Six-axis free-bending forming equipment

1.4 基于串联机器人的三维自由弯曲成形装备

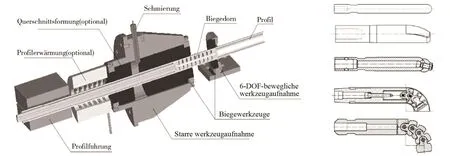

在汽车行业,高强度钢已应用于车身结构,以提高碰撞安全性和实现轻量化车身。高强钢热冲压成形只适用于开放横截面结构件,对于具有连续的封闭截面的空管状结构件,目前常用的液压成形的最大拉伸强度仅达到 980 MPa,无法成形一些拉伸强度超过1400 MPa的超高强度钢。用于成形超高强度封闭截面构件的方法是热冲压点焊,但这种方法成形后往往附带一个凸缘,降低结构完整性和整体刚度。针对这个问题,日本新日铁和住友金属公司开发了一种基于串联机器人的三维热弯及在线淬火技术(3DQ-Three-Dimensional Hot Bending and Direct Quench Using Robot)[25—27]。

图7 自由弯曲装备的芯棒及其主要类型[17]Fig.7 Mandrel of the free-bending system and its main types

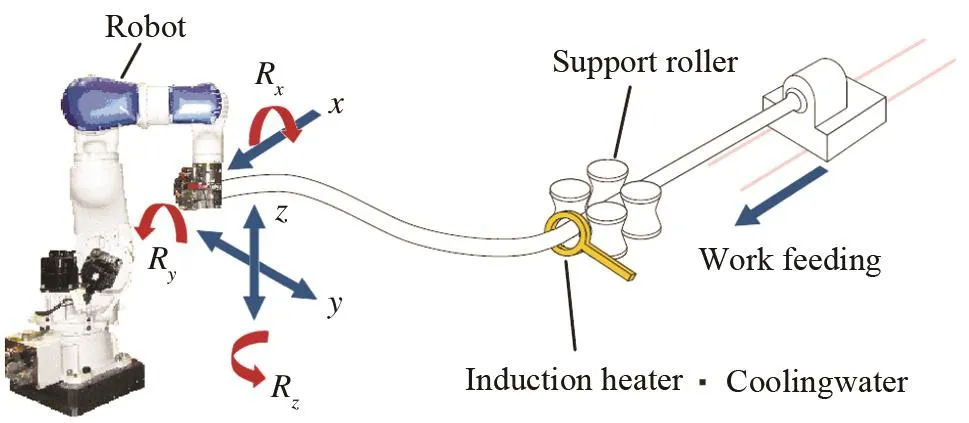

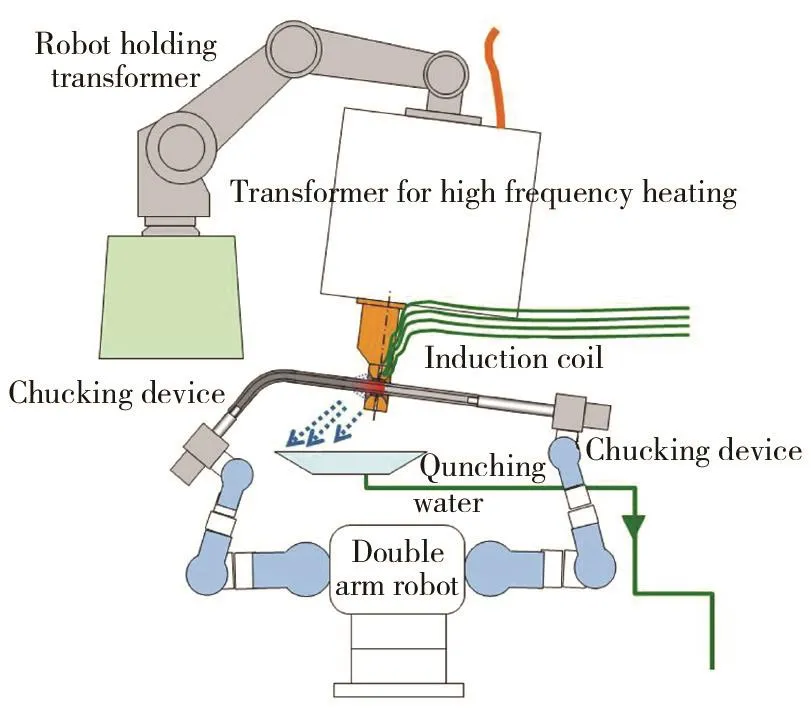

图8所示为基于串联机器人的三维热弯及在线淬火技术(3DQ)过程的原理示意图。成形初始时刻,管材的尾端规定于推进器上,中间直段部分固定于支撑辊或支撑导向器中。成形过程开始后,管材在推进器的作用下通过加热及淬火装置,被感应加热器迅速加热后进行直接淬火,淬火温度高于Ac3。与此同时,弯曲或扭曲的力矩通过机器人施加到管材前部夹持段上。由于加热部分的屈服应力低,因此该时刻的变形集中在该加热部分中。弯曲部分通过水冷淬火,拉伸强度提高到1470 MPa或更高。通过连续进行该工序,可以得到具有复杂的三维弯曲形状的超高拉伸强度的构件。3DQ技术具有以下特点: ①成形构件的抗拉强度达到1470 MPa或更高; ②回弹量极小,高成形精度; ③构件的残余应力较低; ④可以成形中空管状结构,相交传统技术,零件及模具数量,成本降低; ⑤可以一次整体成形复杂弯曲形状构件。通过将 3DQ技术应用于汽车部件,预计将有助于减轻汽车的重量同时提高碰撞安全性。目前利用 3DQ技术制造的部件已应用于车门防撞梁和座椅部件,预计在不久的将来应用于车身结构部件。

图8 三维热弯及在线淬火技术原理Fig.8 Principal of 3DQ process

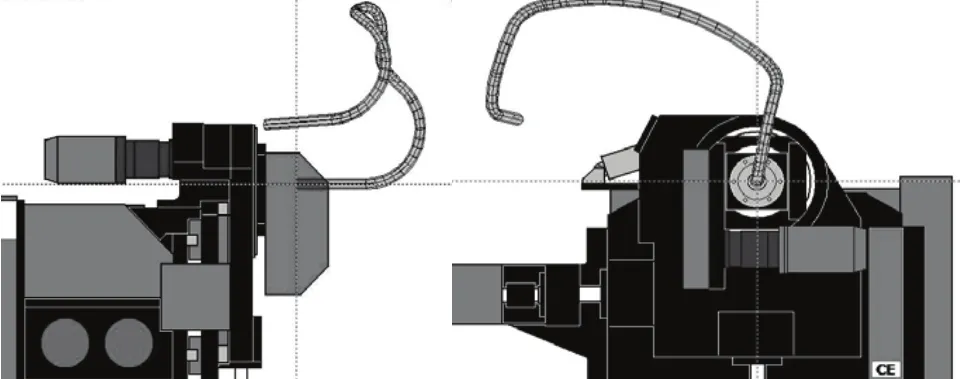

图9 基于单臂串联机器人的3DQ装备机构简图Fig.9 Single arm robot type 3DQ machine

图9所示为基于单臂串联机器人的3DQ装备机构简图。该装备具有非常简单的结构,并且由于可以通过机器人的关节柔性而不需要增加特殊的扭转机构,所以实现了机器设备的简单和紧凑。该装备适用于成形中小尺寸的管材及简单形状的部件。这种类型是最通用的3DQ装备。图10所示为基于双臂串联机器人的 3DQ装备机构简图。在单臂型中,当弯曲复杂部件时,机器人以高速执行复杂的轨迹运动,存在移动量和加速度增加的趋势,反复频繁的加速和减速引起振动和延迟,导致轨道偏差,影响成形精度。而在双臂式3DQ装备中,3个机器人是协作控制的。“加热淬火机器人”安装了冷却装置、支撑辊以及加热线圈,并且在该系统中是仅有的单臂机器人。“弯曲机器人”夹持管材前端并在成形过程的后半段对管材进行弯曲加工。“送料机器人”夹持管材尾端对管材产生推进作用。通过优化每个机器人的操作,可以大大降低其加速度,从而提高产品的尺寸精度。

图10 基于双臂串联机器人的3DQ装备机构简图Fig.10 Dual arm robot type 3DQ machine

1.5 基于并联机器人的三维自由弯曲成形装备

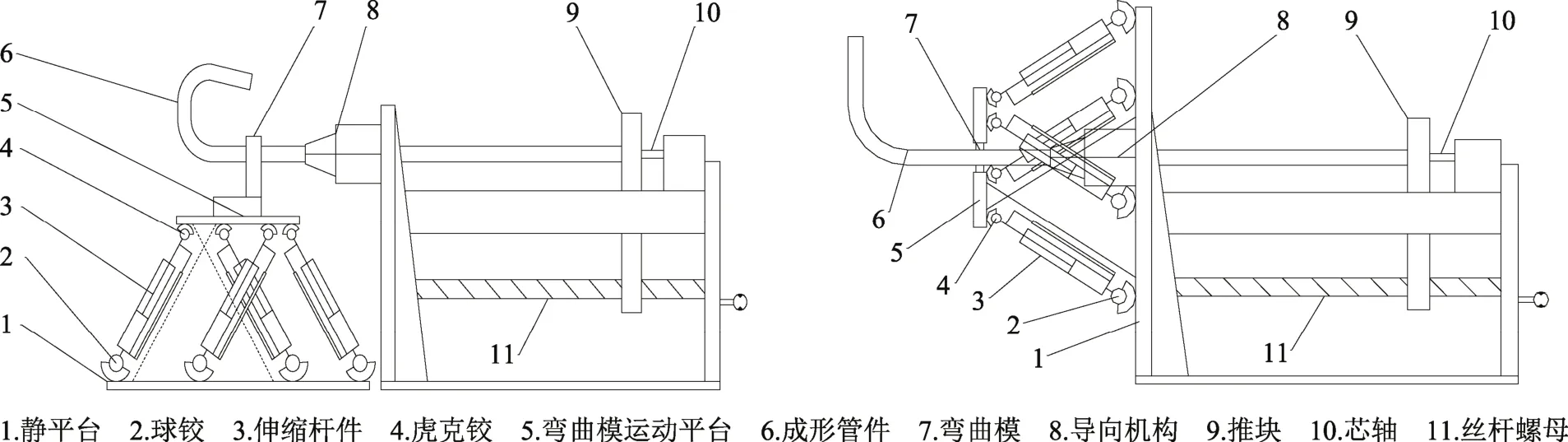

图11所示为基于Stewart-Gough platform并联机构的六轴自由弯曲装备示意图。基于并联机构的六轴自由弯曲装备与上述三轴、五轴以及六轴构型主要区别在于对弯曲模运动的控制方式,三轴、五轴以及六轴构型的自由弯曲装备中对弯曲模各个运动自由度的运动控制(包括弯曲模在xy平面的两个平动自由度及其绕xyz轴的3个转动自由度)是由多个伺服电机联合驱动的,而基于并联机构的六轴自由弯曲装备中弯曲模固定在并联机构的运动平台上,通过电液伺服系统并行调控伸缩杆件的长度,可准确实现弯曲模在空间内全自由度的复杂运动轨迹。得益于并联机构的高精度、高刚度及较大的承载能力,与传统构型的自由弯曲装备相比,基于并联机构的自由弯曲装备在成形大尺寸厚壁管材时仍能获得较好的成形质量和成形精度;同时并联机构所需的工作空间较小,对于同一种尺寸的管材,基于并联机构的六轴自由弯曲装备比传统构型的自由弯曲装备的空间体积更小,制造成本也更低。

目前,三维自由弯曲装备控制弯曲模的并联结构主要有以下两种形式:德国弗朗霍夫学会模具所和日本机床促进会技术研究院所研发的基于 Stewart-Gough platform并联机构的自由弯曲成形装备;日本东京工业大学机械工程系研发的基于3-RPSR并联机构的自由弯曲成形装备。并联机构可采用不同的固定形式,图12所示为基于立式并联机构的自由弯曲成形装备,并联机构安装固定方向与管材轴向垂直,弯曲模固定于动平台之上;图13中的并联机构安装固定方向与管材同轴,弯曲模嵌套于动平台中心,这种形式被称为基于卧式并联机构的自由弯曲成形装备。

图11 基于Stewart-Gough platform并联机构的三维自由弯曲成形装备Fig.11 Free-bending forming equipment based on Stewart-Gough platform parallel mechanism

图12 基于立式并联机构的自由弯曲装备Fig.12 Free-bending forming equipment based on vertical parallel mechanism

图13 基于卧式并联机构的自由弯曲成形装备[15]Fig.13 Free-bending forming equipment based on horizontal parallel mechanism

2 三维自由弯曲成形关键技术

2.1 三维自由弯曲成形数值模拟关键技术

三维自由弯曲成形为复杂非线性动态问题,涉及材料非线性、边界条件非线性、载荷非线性等,这种问题的求解计算需要具有显式求解器的仿真程序如LS-DYNA、ABAQUS等有限元数值模拟软件才能完成。三维自由弯曲成形有限元数值模拟过程可以分为以下4大步骤。

1) 确定模具尺寸。根据坯料的尺寸(如外径、壁厚等)、空心弯曲构件的设计尺寸(如最小弯曲半径、总长度等)及管件的质量要求(如表面质量、壁厚均匀性等),确定各模具的具体尺寸,特别是弯曲模和导向机构前端的距离A值、各模具与坯料之间的间隙大小Δc及各处模具的圆角半径大小。

2) CAD建模。根据确定好的各模具尺寸,利用CATIA、UG等三维绘图软件建立简化的CAD模型。

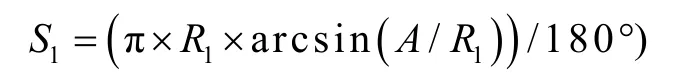

3) 工艺计算。根据直段和弯段的过渡段1、圆弧段、过渡段2对目标管件进行分段,建立上述每一小段过程中x,y,z三个方向驱动机构运动速度u与运动时间t之间的函数关系。如下所示,为工艺计算示例:

分段长度计算:

段1(直线段1):L1=l1

段2(过渡段1):

段4(过渡段2):S3=A

段5(直线段2):L2=l2-A

段6(过渡段3):

段8(过渡段4):S3=A

……

分段速度计算:

设置z向运动速度为匀速,速度为v,弯曲模运动速度为u(ux=ucosφn,uy=usinφn)。

段1:速度u1=0,t1=L1/v

段3:

速度u3=0,

段5:速度u5=0,

段7:

速度u7=0,

……

4) 数值模拟。将自由弯曲的三维模型导入ABAQUS(实体单元)或LS-DYNA(壳单元)等仿真模拟软件后,完成具体的参数设置过程并提交计算。

图14 三轴和五轴构型的ABAQUS有限元模型Fig.14 ABAQUS FEM model of three-axis and five-axis configuration

图14所示为三维自由弯曲的三轴构型、五轴构型的ABAQUS有限元模型。对于三轴构型来说,管材设置为变形体壳体,网格划分为 S4R类型,弯曲模设置为可变形实体,网格划分为C3D10M。其余模具部件均设置为刚体,网格划分为C3D8R类型。分析步设置为动力显式,增加壁厚、坐标输出设置。所有部件之间的相互接触均为通用接触,通用接触设置为全局切向罚函数,摩擦因数设置为 0.02~0.10(模具内壁附有润滑膜,故模具和管之间的摩擦因数非常小)。载荷设置中压紧机构和导向机构设置为xyz方向完全固定,推进机构设置沿z向的预定运动速度,其余方向速度设为0,球面轴承设置沿x和y方向的预定运动速度,其余方向速度设为0。对于五轴、六轴构型来说,弯曲模为主动运动,和其他机构一样设置为刚体,网格类型设为C3D10M。管材设置为变形体壳体,网格划分为 S4R类型。分析步、接触设置等设置过程与三轴构型有限元模型类似。载荷设置中压紧机构和导向机构设置为xyz方向完全固定,推进机构设置沿z向的指定运动速度,其余方向速度设为0,弯曲模在局部坐标系中定义其平动速度和转动角速度。图15所示为液压系统用空间复杂管件的分步模拟结果。

图15 液压系统用空间复杂管件的分步模拟结果Fig.15 Simulation results of space complex pipe for hydraulic system

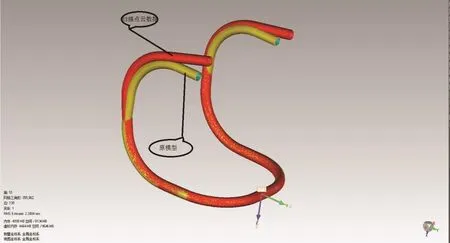

2.2 几何尺寸的一次校正及在线纠偏技术

在管材三维自由弯曲成形过程中,原始管坯的截面尺寸、弯曲刚度、弹性模量、屈服强度等参数均会影响成形后的弯曲半径精度。对于不同材料、不同截面尺寸的原始管坯,即使弯曲模偏心距U不发生变化,弯曲半径R仍会在一定范围内呈现出不同的数值。在针对空心构件进行弯曲成形时,需针对不同的弯曲半径提出相应的修正系数,以实现对理论公式的修正,因此,三维自由弯曲成形装备需包含一套完备的材料偏心距U和弯曲半径R关系数据库,针对不同材料、几何尺寸、热处理状态的坯料成形,需首先找到针对理论公式的弯曲修正系数。然后根据管件实际尺寸(通过导入IGES、STEP数据或通过接触式测量、激光扫描得到)确定相应修正系数的大小,制定相应的工艺参数,并将工艺参数发送到仿真模拟系统中实施模拟。模拟过程中实时对比已经成形出的管材尺寸与 CAD模型的尺寸偏差,并对成形工艺参数进行反复迭代计算和数据校正以实现首次纠偏,最终得到初步的工艺参数。将经过首次纠偏后的成形工艺参数发送至自由弯曲成形装备,执行实际弯曲成形过程。成形过程中,实时测量已经成形出的弯曲构件各节点之间的相对位置关系,与CAD模型再次对比,并根据对比结果对尚未成形管材的成形工艺参数进行进一步在线修正,实现几何尺寸的在线纠偏。图16为仿真模拟系统中的模拟成形界面,图17为实际成形管件与设计模型的对比界面。经过几何尺寸的一次校正及在线纠偏后,可实现管件的高精度、自动化生产。

图16 仿真模拟系统[12]Fig.16 Simulation system

图17 实际成形管件与CAD模型的对比Fig.17 Comparison between actual formed tube and CAD model

2.3 难变形材料的温热自由弯曲成形技术

随着航空航天事业的高速发展,对钛合金、高温合金等其他难变形材料弯曲成形的需求逐渐增多。对于钛合金板材来说,目前一般采用激光束照射材料表面所形成的温度梯度而导致的热应力应变使金属板材达到预定的变形,并改善其性能。钛合金管材的激光弯曲成形机制是Buckling机制和增厚机制的叠加,弯曲过程中弯曲内侧增厚现象明显,同时加工硬化对金属材料的硬度有较大影响[28]。高温合金在成形加工过程中,存在常温下变形抗力巨大、零件回弹严重、材料加工硬化严重等问题。以上缺陷导致上述难变形材料在室温条件下进行塑性成形较为困难,而温热弯曲成形则可有效降低难变形材料的变形抗力,提高其塑性。

三维自由弯曲成形装备所包括的温热成形模块能够实现常温下难变形材料的温热自由弯曲成形。图18所示为温热弯曲成形装置示意图,其中的感应线圈加热模块包括高频感应线圈和绝缘隔热层,通电后高频感应线圈产生交变磁场,在工件中产生出同频率的感应电流,这种不均匀分布的感应电流产生集肤效应,可使工件表面迅速加热,而绝缘隔热层可防止热量散失,通过此模块能够将进入弯曲模的管材加热至设定温度,进而实现难变形材料的温热弯曲成形。

图18 温热自由弯曲成形装置Fig.18 Schematic diagram of warm free-bending forming equipment

3 三维自由弯曲成形装备及技术的工程应用

空心弯曲构件是工业各领域的重要零部件,各种截面形状的复杂弯曲构件在航空航天、核电、汽车、舰船、石化、建筑以及其他民用工业等诸多领域具有重要而广泛的应用[29]。常规弯曲成形技术,如数控绕弯、型模推弯、加热拉弯[30—31]以及由上述基本工艺衍生出的弯曲工艺等仅适用于几何形状较简单、弯曲半径不连续变化及存在过渡直段弯曲构件的成形。对于具有三维空间轴线、异型复杂截面、变曲率半径、无直段连续弯曲等特征弯曲构件,常规弯曲成形技术则具有一定的局限性,无法满足上述复杂构件的快速一次成形。三维自由弯曲成形技术是塑性成形领域近年来的一项重要的技术创新[32],能够实现管材、型材复杂弯曲构件的快速精确三维成形。与传统弯曲成形方法相比,该技术主要通过控制弯曲模具在三维空间内的运动轨迹实现弯曲空心构件的柔性、精确成形,显著提高了构件的几何精度及复杂程度。另外,在三维自由弯曲成形过程中,管坯与弯曲模紧密贴合,弯曲段的截面畸变被抑制;管坯受到轴向附加压应力,从而使管坯应变中性层由弯曲内侧向外移动,改善了弯曲段外侧的壁厚减薄情况,提高了弯曲构件的壁厚整体均匀性。

3.1 航空航天工程领域

在航空领域,飞机及其发动机对重量及空间的要求越来越严格,变弯曲半径、轴线为空间曲线的复杂弯管的空间构型更为灵活,可以有效利用发动机的外部空间大大降低管路系统重量,对提高航空发动机的推重比具有重要意义,广泛应用于航空飞机上的操纵部件、压气机部件、引气管路、空调管路、液压管路、燃油滑油管路以及用于各类装备间物料流通的管道等。图19所示为飞机发动机复杂管路系统。对于规格众多的复杂弯曲构件,国内外航空航天制造单位甚至依然采用半自动工制造的方法[33],其形状、尺寸以及性能都难以保证。目前利用常规制造技术生产导管类部件无法进行三维空间轴线的自由化设计,无法充分利用飞机有限的内部空间,进而导致整个管路系统重量增加,所占内部空间增大,飞机各部分组件的整体结构紧凑性降低,造成装备管路或其他结构设计过度冗余,导致飞机空间利用率、使用寿命、安全性等重要指标难以保证。相较于传统成形技术,三维自由弯曲成形技术具备较大的技术优势,采用该技术能够轻松满足航空器用空心复杂弯曲构件的成形精度和成形质量要求。

图19 航空发动机复杂管路系统Fig.19 Aero engine tube line

在航天领域,各种形状的弯曲构件作为管路系统的主要元件,对保证火箭动力系统和控制系统的稳定工作发挥了重要作用(见图20)。空间运载火箭中液态氢和液态氧的燃料管道系统和加油管路系统中均需要大量的复杂空心弯曲构件,以承担介质的运输任务。目前,制造这些性能要求较高的管件一般采用无缝焊接技术,此方法虽然可以有效提高零件的精度、光洁度和外观可观性[34],但是也存在着工序繁杂、耗时较长等缺陷,且管路发生漏油的概率也较高。三维自由弯曲成形技术可以实现复杂弯管的一次性整体成形,成形效率较高,且避免了焊接弯管焊接接头处容易漏油等缺陷。

图20 运载火箭管路系统中的管件Fig.20 Tubes in carrier rocket tube system

3.2 核能工程领域

在核电工程各种管道回路、蒸汽发生器、热交换器、冷凝水供水管路等系统中,各种复杂形状的异径、异型截面管对提高核管路系统的柔性、稳定性和安全性具有重要意义。如图21所示,上述构件得到了广泛的应用。弯管成形工艺是管道制造中的核心技术,大直径小弯曲半径管道弯曲成形过程中空间尺寸的精确控制给主管道的制造带来了巨大的挑战,也是管道国产化制造中的技术难点之一[35]。核电管道用复杂管件的弯制大多采用冷弯方式进行,为了精确控制管材尺寸,传统核电系统弯管成形方法必须综合考虑弯管用芯模的设计、芯模的装填方式以及水压机的性能;另外,对接管嘴位置的尺寸控制也为技术难点之一。

图21 核电冷却剂管道中的复杂弯管构件Fig.21 Complex bend member in nuclear power coolant pipeline

采用三维自由弯曲成形装备进行复杂弯管弯曲成形时,可以通过装备配备的模拟仿真软件对比模拟成形后的弯管和所要弯曲的CAD模型的尺寸偏差,并进而修正弯曲成形工艺参数。成形后的弯管也可以通过装备配备的激光扫描系统扫描成形后弯管的弯曲半径、弯曲角度、直段长度等尺寸参数,并再次与所要弯曲的CAD模型对比,从而彻底解决材料回弹引起的尺寸偏差。同时,可通过定义管材节点坐标的方法,实现弯曲段和直段各处节点坐标的精确控制。相较于传统金属构件弯曲成形方法,采用三维自由弯曲成形装备成形核电管道构件时具有更高的尺寸精度和更低的生产制造成本,成形后管件的壁厚均匀性也可以得到明显改善。

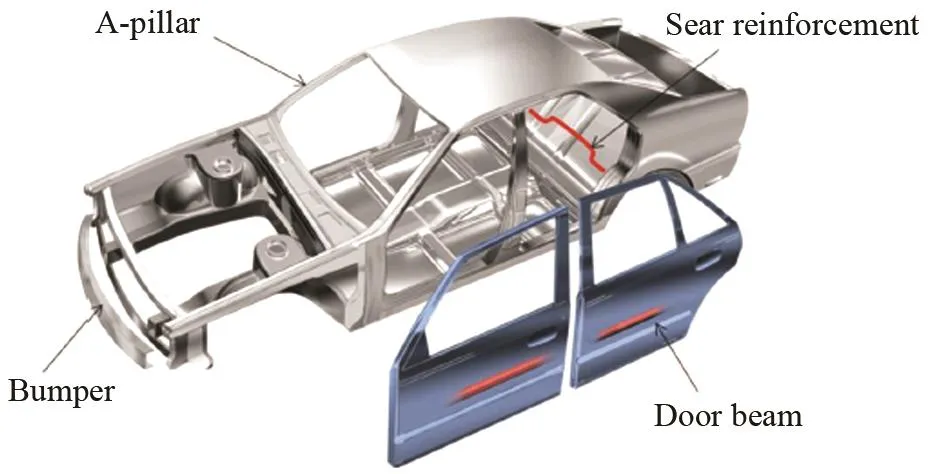

3.3 汽车制造领域

由于空心管状零件具有较好的刚度和减重效果,已逐渐取代汽车底盘和空间框架中的点焊钣金零件。这些零件大多通常是先进行弯曲并附加液压成形。然而,传统的弯曲过程旋转拉弯或滚弯往往不适合这些几何形状。三维自由弯曲成形得益其三维柔性制造的特点,特别适用于作为液压成形前的弯曲工序。图22所示为三维自由弯曲成形技术在汽车制造中的应用。

图22 三维自由弯曲成形技术在汽车制造中应用Fig.22 Application of3D free-bending forming technology in automobile manufacturing

3.4 医疗工程领域

在医疗工程领域,弯曲构件由于其自身的柔性结构特点,作为辅助人体运动的医疗器械,图23所示为弯曲状的拐杖和抗震颤矫形器。此类产品通常应该根据不同患者的个体差异性或要求而定制,从而通常具有不同的弯曲半径,且形状较为复杂。三维自由弯曲成形技术得益于其柔性成形的优势,在制造定制医疗器械时具有极大的灵活性和便利性,能够提高此类零件的成形效率,并显著降低制造成本。

3.5 建筑装饰领域

在建筑工程领域,各种形状的弯曲承力构件广泛分布在涵洞、桥梁、铁塔等大型支撑弯曲型钢结构中,见图24。这些弯曲承力件通常尺寸较大,即拥有非常大的弯曲半径和较大的弯曲弧长,制造这些构件的传统方法是采用压弯或拉弯再分段焊接,这种方法生产效率低,同时由于焊缝可能在使用过程中出现疲劳裂纹,经过长期使用后较易出现安全隐患。三维自由弯曲成形装备针对大的弯曲半径无需采用大尺寸模具,只需弯曲模发生小的位移,材料即可弯制成大半径弧度。同时由于是一次弯制成形,三维自由弯曲成形的构件相比于传统弯曲装备成形的构件在高强高压的工作环境下拥有更高的强度极限。

复杂形状的弯曲产品在建材装饰领域也有着广泛的应用,如室内家具和城市外景工艺品等,见图25。充分发挥了三维自由弯曲成形装备柔性成形以及可实现弯曲半径和弯曲方向连续变化的优势,能够最大程度上实现设计师的设计思路。

图23 弯曲状的拐杖和抗震颤矫形器Fig.23 Curved crutch and anti tremororthosis

图24 弯曲承力构件在建筑工程领域的应用Fig.24 Application of bending component in construction engineering

图25 三维自由弯曲技术在建筑建材领域的应用Fig.25 Application of three dimensional free-bending in architecture and decoration

4 结论

三维自由弯曲成形技术是一种新兴的柔性、精确、高效管材弯曲成形方法。三维自由弯曲成形装备整合了弯曲数值模拟技术、几何尺寸一次校正及在线技术、难变形材料的温热自由弯曲成形技术等关键技术,相较于传统数控弯曲装备具有极大的技术优势和发展空间。随着三维自由弯曲成形技术相关理论研究的完善以及相关装备的研发,三维自由弯曲成形技术及其装备必将在我国各工程领域得到广泛应用。