增量成形内凸螺旋波纹管研究

(南京航空航天大学 材料科学与技术学院,南京 210016)

管材增量成形是一种新的成形方式,利用工具头沿特定的运动轨迹,逐点或逐层碾压材料形成三维几何的特征,实现材料连续、局部塑性成形的加工方法[1—2]。这种成形方式所需成形力小,不需要专用模具,易于控制金属的定向流动,可以显著提高成形质量和成形极限,也广泛用于板材成形[3—4]。螺旋波纹管是一种常用的换热器[5],其主要的成形方式为轧制、拉拔、挤压等[6—7]。管材增量成形的方式是塑性加工领域近年来出现的又一项新技术[8],这项技术可以用于内凸螺旋波纹管的塑性成形,由于成形时工具头的单次进给量较小,提高了金属管材的塑性成形能力和整体成形极限。不需要专用模具可以明显降低生产成本,缩短生产周期。工具头的单次进给量、摩擦因数、主轴转速等工艺参数对增量成形内凸螺旋波纹管的质量有较大影响,因此获得合理的工艺参数具有重要的意义。目前,德国一些科学家已经对管材增量成形技术进行了系统的研究,并取得了突破性的进展[9—10],国内管材增量成形技术的研究刚刚起步。开展增量成形内凸螺旋波纹管的研究不仅推动增量成形技术的发展,而且为螺旋波纹管一类的换热构件提供了新的成形思路。

文中利用ABAQUS有限元模拟软件和实验相结合,对工具头的单次进给量和摩擦因数等工艺参数对增量成形内凸螺旋波纹管的成形质量和成形极限的影响进行系统分析,优化成形工艺参数。最后,基于多轴增量成形设备,实现复杂内凸波纹管的整体塑性成形。

1 增量成形内凸螺旋波纹管工艺原理分析

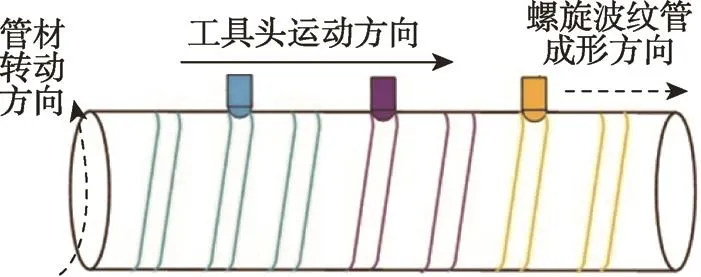

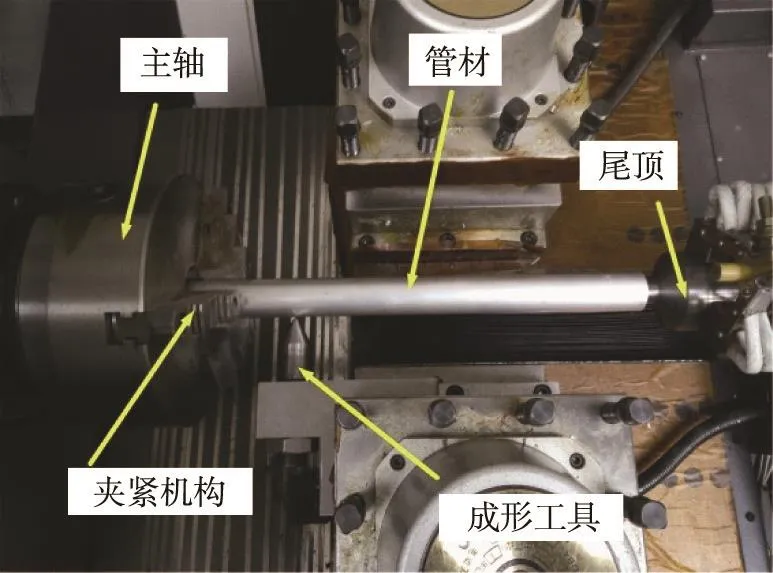

管材增量成形内凸螺旋波纹管工艺原理见图1。首先管坯一端穿入三角卡盘中夹紧,另一端用尾顶顶入,主轴转动带动管材和尾顶运动,管材一侧的工具头进行径向进给同时沿管材轴线方向运动。实际上,管材的增量成形内凸螺旋线是在工具头的径向运动、轴向运动与管材转动等多轴运动的综合作用下完成的。在管材成形过程中,零件的压入深度、螺旋线压痕的导程、升角等重要参数是由径向进给量、成形道次、轴向移动速度以及角速度共同决定的[11—12]。上述三者之间的匹配关系决定了最终产品的几何形状。另外,为了提高管材的成形性能,可逐步增大压入深度,以提高均匀变形程度、减小截面畸变以及消除局部起皱等成形缺陷。

图1 内凸螺旋波纹管工艺原理Fig.1 Principle of convex spiral bellows process

2 增量成形内凸螺旋波纹管有限元分析

2.1 有限元模型的建立

在内凸螺旋波纹管塑性成形过程中,为了研究成形工具头的单次进给量、摩擦因数、主轴转速等对成形质量和成形极限的影响,基于 ABAQUA/Explicit平台建立了增量成形内凸螺旋波纹管的三维弹塑性有限元模型[13]。对波纹管成形过程中的应力应变分布规律进行系统分析,探究各成形工艺参数组合对成形性能的影响,优化结果获得合理的实验参数。模拟和实验均选取304不锈钢管材,为了确保有限元模拟的准确性和可靠性,对304不锈钢的模拟参数进行合理确定,相关参数见表1。

表1 管材相关参数Tab.1 Tube related parameters

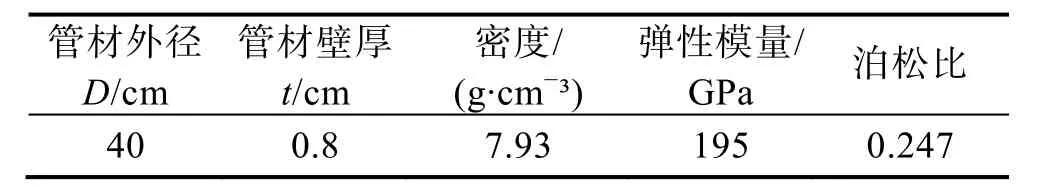

通过ABAQUS有限元模拟对增量成形内凸螺旋线波纹管的各个工艺参数进行合理优化,并建立有限元模型。管材增量成形是一个非常复杂的三维弹塑性变形过程,既是物理非线性,又是几何非线性,而且边界条件也很复杂,也是非线性[14]。模拟过程中材料选取为薄壁 304不锈钢,将管材设置为可变形塑性体,两端的固定旋转装置设置为刚体。工具头与管材接触的部分进行网格细化处理,这样虽然增加计算量但是可以提高模拟精度,为后期实验提供真实合理的工艺参数。建立的有限元模型见图2。

图2 有限元模型Fig.2 Finite element model

2.2 有限元模拟结果分析

针对工具头单次压下量和摩擦因数等成形因素,通过有限元模拟进行参数优化分析。增量成形内凸螺旋线波纹管过程的有限元仿真对于成形来说是十分重要的。有限元仿真不仅可以预测成形缺陷,还可以通过调整模拟参数,为实验提供合理的工艺参数,减少实验次数,提高实验效率。在工具头与管材之间摩擦因数为 0.08时,对不同单次进给量下工具头对最终成形质量和成形极限的影响进行研究,具体模拟参数见表2。

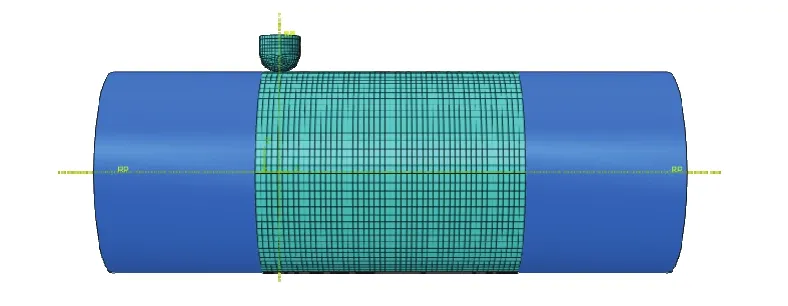

首先针对工具头单次进给量为 0.1 mm、总进给量为4 mm时,成形过程中管材成形区域的等效应变情况进行分析,在有限元模拟结果中选取成形 25%,50%, 75%, 100%部分分析。图3所示为有限元模拟结果应变云图。

表2 工具头不同单次进给量的模拟参数Tab.2 Simulation parameters for different single feeds of tool head

在增量成形内凸螺旋线波纹管时,从成形过程来看,这种成形方式不仅增加了管材塑性变形区的材料流动性,而且易于控制金属的流动方向。增量成形是一种柔性制造技术,通过增量的过程可以提高管材的塑性成形能力[15]。

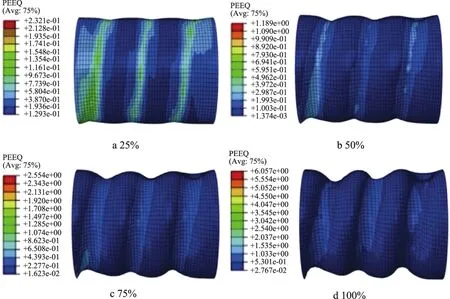

针对工具头不同单次进给量进行有限元模拟研究,当工具头的单次进给量为0.1, 0.2, 0.3, 0.4, 0.5 mm时,内凸螺旋线波纹管的最大螺纹深度不同,其中当工具头的单次进给量为0.1 mm时,最大螺纹深度为4.33 mm。工具头单次进给量不同时有限元结果应变情况见图4。

在增量成形螺旋线波纹管过程中,随着工具头单次进给量的增加,最终成形螺纹深度减小,这是由于成形时随着工具头单次进给量的增加,成形后总的回弹量增大造成的。较小的工具头单次进给量使增量成形过程更加容易控制,此外可以降低成形力。

图3 模拟过程应变云图Fig.3 Simulation process strain cloud

图4 不同单次进给量模拟结果应变云图Fig.4 Simulated results strain cloud image at different single feed rates

在增量成形内凸螺旋线波纹管的有限元模拟过程中,针对工具头单次进给量为 0.1 mm、摩擦因数不同的情况进行模拟分析。具体模拟参数见表3。

不同摩擦因数时模拟结果见图5,分析有限元模拟结果,可以看出工具头与管材之间摩擦因数不同对成形过程中等效应力的分布情况影响较小,对最大螺纹深度的影响也不明显,对成形后管材的表面质量有很大影响。控制合理的摩擦因数,可以提高成形的精度和表面质量。

表3 不同摩擦因数时的模拟参数Tab.3 Simulation parameters with different friction coefficients

图5 不同摩擦因数时模拟结果应力云图(MPa)Fig.5 Simulation results stress cloud diagram with different friction coefficients

3 工艺参数的分析

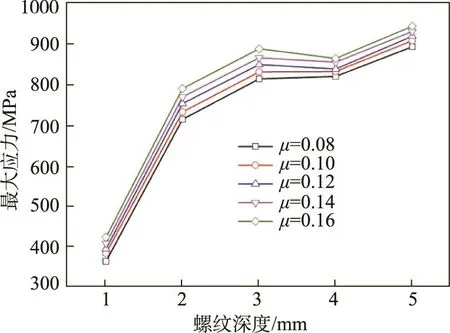

管材增量成形具有成形效率高、成形构件质量好、结构轻量化等优点。然而,在管材增量成形的过程中,如果对成形参数控制不当,就会产生许多缺陷。如管壁变薄导致破裂,在管材增量渐进成形时,管材端部扩口、翻边变形区的管壁会因为受到拉力而壁厚减薄,在变形区最大的部位壁厚减薄严重,继续变形将会导致管壁破裂。管壁增厚导致管材增量成形时出现起皱,管材端部缩口时,由于金属堆积,当变形量较大时容易出现起皱现象。在增量成形内凸螺旋线波纹管时,如果单次的进给量以及最大进给量控制不当,将导致管材增量成形过程中出现截面畸变现象,当截面畸变严重时将会出现管材压塌现象。众所周知,在金属构件成形过程中首先出现弹性变形,之后产生塑性变形。但是,由于管材增量渐进成形过程中每道次的压下量较小,当载荷除去以后,管材变形处会因为弹性变形而产生回弹,回弹的产生降低了管材的成形精度。上述管材增量渐进成形的缺陷需要选取适当的工艺方法来消除以提高成形质量。螺纹深度与最大应力的关系见图6。

增量成形的过程中,针对不同摩擦因数、不同螺纹深度,管材成形时最大应力分布如图5所示。随着波纹管螺纹深度的增加,工具头和管材之间摩擦因数的增加,最大应力也是呈现明显增加的趋势。

图6 螺纹深度与最大应力关系Fig.6 Relationship between thread depth and maximum stress

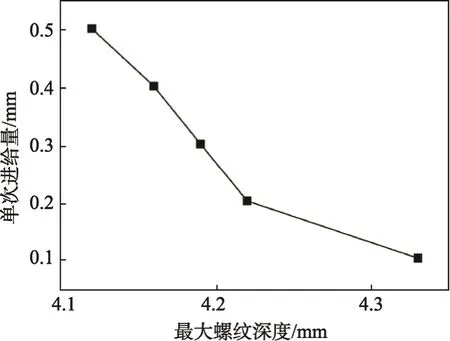

工具头的单次进给量对最终螺旋线波纹管的最大螺纹深度有很大的影响,单次进给量与最大螺纹深度的关系见图7。单次进给量减小时,波纹管成形后的总回弹量减小,使最大螺纹深度增加。

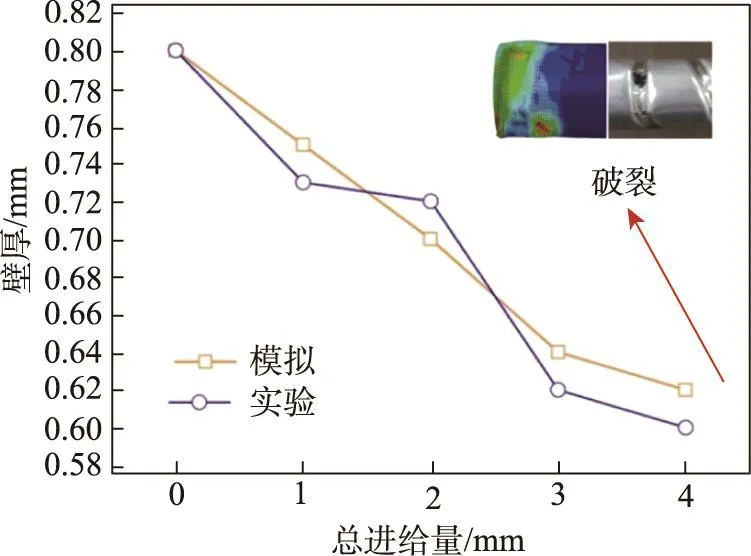

增量成形内凸螺旋线波纹管时选取的 304不锈钢的管材壁厚为 0.8 mm,在成形过程中总进给量为1, 2, 3, 4 mm时,波纹管最大螺纹深度壁厚变化情况,有限元模拟与实验的对比见图8。

图7 单次进给量与最大螺纹深度关系Fig.7 Relationship between single feed and maximum thread depth

图8 总进给量和壁厚关系Fig.8 Relationship between total feed and wall thickness

4 实验结果

增量成形内凸螺旋线波纹管的实验中,选取单次进给量为0.1 mm,总进给量为2.5 mm,成形波纹管的波长为200 mm,螺距为20 mm。这种工艺参数下成形质量最好,成形后管材并没有出现明显的壁厚减薄和微裂纹。管材增量成形内凸螺旋线波纹管技术原理可靠,但是各项成形参数还需要进一步的优化。针对不同材料、不同成形极限、不同成形精度的要求,要通过有限元模拟与实验相结合进行可行性验证。实验装置见图9,实验结果见图10。实验结果与模拟结果完全吻合,误差在合理范围之内。

5 结论

1) 增量成形内凸螺旋线波纹管过程中,随着工具头单次进给量的增加,成形过程力增加,成形回弹量增加,管材壁厚减薄量增加,最大螺纹深度减小。当工具头的单次进给量为0.1 mm时,最大螺纹深度极限提高10.5%。

图9 管材增量成形设备Fig.9 Incremental forming equipment of tube

图10 螺旋线波纹管实验结果Fig.10 Experiment results of spiral bellows

2) 在成形过程中,随着工具头与管材之间摩擦因数的减小,最终成形管材的表面质量显著提高。同时,工具头在运动时使成形区域的材料流动量增加,良好的润滑条件可以减小成形过程力。

3) 采用模拟优化实验的方法,对增量成形内凸螺旋线波纹管的工艺参数进行系统研究,获得了波纹管成形过程中的合理工艺参数。实验结果表明了增量成形内凸螺旋线波纹管的可行性,对实际生产有重要的指导意义。