Cu/Al双金属复合管旋压复合成形规律研究

袁其炜,王建华,靳凯,陶杰

(南京航空航天大学 a. 材料科学与技术学院;b. 机电学院,南京 211106)

双金属管材在航空航天、核能工程、汽车、石化等重要领域具有重要的需求。塑性成形是制造双金属管材的一类重要技术,主要包括机械拉拔法、液压胀形法、爆炸成形法、电磁成形法[1—4]等。

旋压成形技术作为一种新颖的复合管材成形技术,具有成本低、柔性高等优点。近年来,国外开始开展相关旋压成形双金属复合管的研究工作。Saito K.等[5]合作研发了 Nb/Cu复合管射频超导腔,以节省Nb金属的用量,并尝试采用累积旋压复合法制备超细晶铝管。Mohebbia 等[6—8]初步开展了铝/铝、铜/铝、不锈钢/铝双金属管材旋压复合的变形机理及微观界面结构和界面强度的研究,制备具有界面结合强度的双金属复合管。国内对双金属旋压成形技术的研究亦开展了相关研究工作。潘毓滨[9]和王悦[10]等对铜/铝、铝/铝双金属复合管强力旋压进行研究,获得了工艺参数对复合管成形的影响规律,同时对复合管材的界面热阻效应进行了研究;江树勇等[11]采用滚珠旋压的方式对铜/铝双金属管进行实验研究及模拟仿真。张志鹏等[12]假设金属层变形为平面变形且管材满足等效应力屈服准则,建立了双金属复合管旋压的解析模型。程可等[13]通过内旋的方式对 20钢/316L双金属管进行制备,模拟双金属复合管的旋压成形过程,分析衬管和基管径向、环向、轴向应力及其间的残余接触应力的分布,同时研究旋压工艺参数嵌入量δ、衬管与基管间隙ψ、导向角β、进给率f对复合管残余接触应力的影响。虽然上述学者对双金属管的旋压成形过程进行了一些探究,但是双金属管的旋压复合成形机理、关键工艺参数对复合管成形过程的壁厚变化以及对界面结合强度的影响规律等重要问题尚需进一步的系统研究。

双金属复合管旋压复合过程中,金属的变形、流动及界面结合情况极其复杂。文中通过数值模拟与实验相结合的方式对双金属管旋压复合成形过程进行了研究,主要探究复合管材在成形过程中的受力情况及工艺参数对双金属管壁厚分布的影响规律,为高性能双金属复合管的旋压复合制造提供了重要的指导。

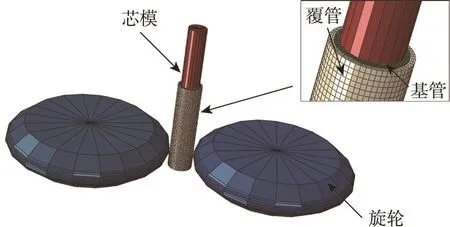

1 有限元模型

双金属管旋压复合成形有限元模型见图1。固定芯模和复合管坯通过旋轮绕管坯做螺旋运动,以实现等效的成形过程[15],基管和覆管两层管材采用C3D8R实体单元实施划分,管坯夹持端的端面通过约束固定,采用库仑摩擦条件定义坯料和模具之间的接触,设置旋轮与坯料之间的摩擦因数为 0.3,坯料与芯模之间的摩擦因数为 0.1。实际成形的基管为Φ14 mm×1 mm×100 mm的6061无缝铝合金管,覆管为Φ16 mm×1 mm×100 mm的紫铜管。在有限元模拟中为减少计算时间,去除了部分不参与变形的长度。待复合的双金属管的长度为60 mm。基管与覆管力学性能见表1。

图1 双金属管旋压复合有限元模型Fig.1 FEM model of bimetal tube spinning

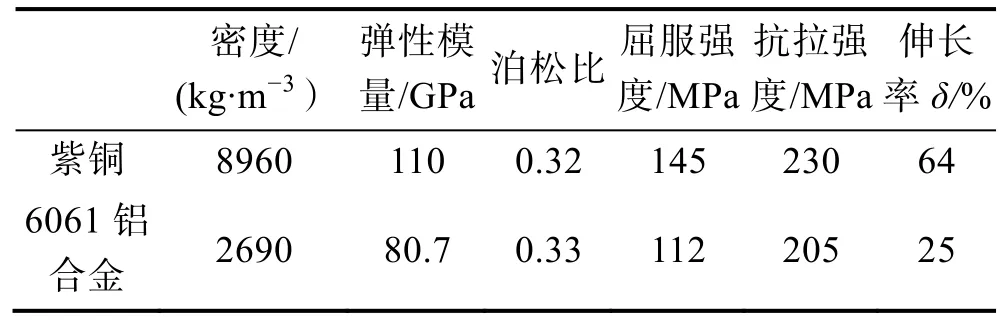

表1 材料常温下的力学性能Tab.1 Material properties at room temperature

2 双金属管旋压受力及材料选择的初步分析

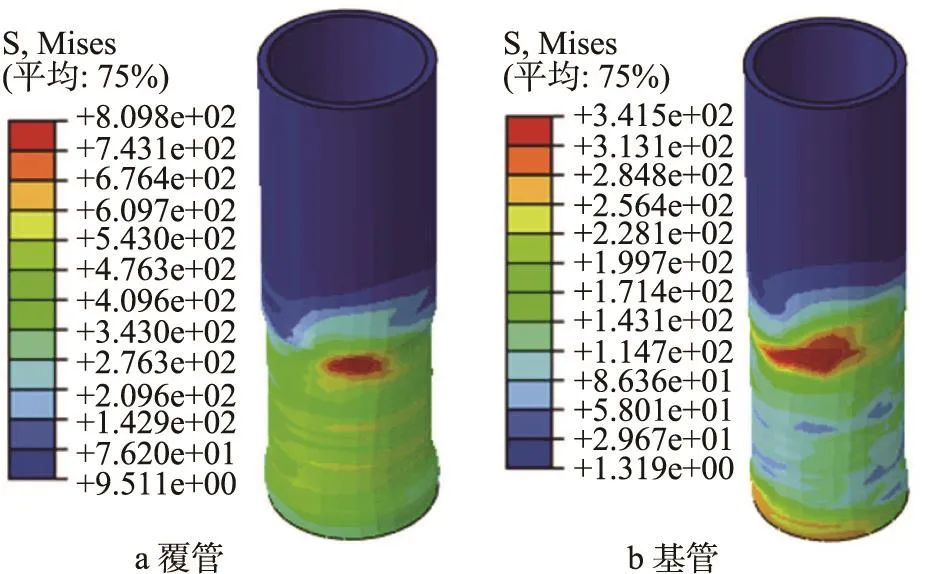

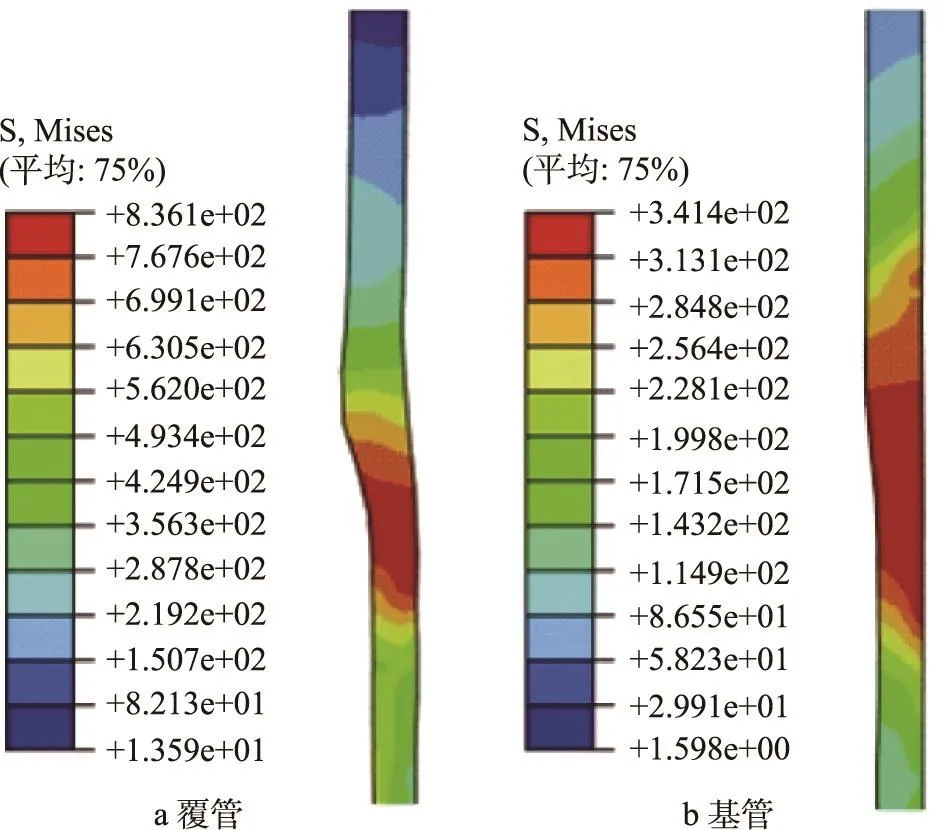

双金属管旋压过程中变形区域金属的变形情况极其复杂,因为双金属管不仅有内外两层金属,而且金属材料性能有所差别。整管壁厚及基管和覆管的壁厚控制相对困难。基管和覆管的受力面积、屈服强度、抗拉强度都影响整个双金属管的壁厚变化。旋压复合过程中,双金属管的等效应力分布情况见图2。

图2 Cu/Al双金属管旋压过程中的等效应力分布情况(MPa)Fig.2 Equivalent stress distribution of Cu/Al bimetallic tube spinning

从图2可以看出,基管和覆管最大等效应力虽在同一个数量级上,但是数值还是相差较大。旋轮的下压区域双金属管所受的应力最大,从图2上看出,基管的最大等效应力的区域更大,分析认为基管受力面积较覆管的受力面积更大。双金属管旋压复合过程中径向等效应力分布情况见图3,由于基管和覆管的壁厚较薄,沿管件壁厚方向的等效应力与图2显示的覆管和基管表层的应力应变相比没有较大变动。对比最大等效应力区域发现,基管仍相对较大,而覆管的受力则较为集中,与图2相对应。

在变形区,基管和覆管是紧密贴合的,接触面上所受的力应大小相同方向相反,由于内外管坯表面的受力面积不同,导致了基管和覆管所受的应力相差较大。此外,由图2和图3可知,成形过程中覆管所受应力较基管大很多,因此在室温下选择双金属材料旋压时,需考虑覆管和基管材料的强度关系来确定覆管和基管的材料。由于在旋压复合成形时,基管所受的应力本就较覆管更小,所以覆管的屈服强度应至少高于基管的屈服强度,否则在整个覆管减薄变形过程中,基管所受的应力都将低于对应材料的屈服强度,基管将不发生塑性变形,导致无法生成有效的界面强度。以铜为基管,铝合金为覆管的双金属管和原始基管的对比见图4,由于基管屈服强度相对覆管的屈服强度较大,基管所受的应力无法达到其发生塑性变形的要求,可以看出Cu/Al双金属管在经过多道次的旋压后,基管轴向长度没有发生变化,即基管基本没有发生减薄变形。

图3 Cu/Al双金属管旋压过程中的径向等效应力分布情况(MPa)Fig.3 Radial equivalent stress distribution of Cu/Al bimetallic tube spinning

图4 Al/Cu双金属管旋压成形前后对比Fig.4 Comparison before and after spinning of Cu/Al bimetallic tube

通过以上对双金属管基管和覆管的受力分析可知,双金属管的旋压在成形前,要充分考虑到覆管和基管的材料力学性能参数,因为材料力学性能直接影响着管件的变形及壁厚变化的情况。在成形有良好界面结合强度的双金属管时,覆管的抗拉强度就要高于基管的屈服强度,否则基管将不发生变形,基管的内部基体也无法与覆管变形过程中挤压而出的基体接触,将导致无法形成有效的界面结合。

3 双金属管旋压复合关键工艺参数研究

影响双金属旋压成形的因素有很多,例如工艺参数、管坯尺寸、旋轮尺寸以及材料属性,将重点研究旋压复合过程中的关键工艺参数,包括压下量、转速、旋轮安装角对双金属管旋压成形效果的影响规律。

3.1 压下量

在双金属的旋压成形过程中,压下量直接影响双金属复合管的壁厚变化。在其他工艺参数(转速为500 r/min,旋轮进给速度为200 mm/min,旋轮安装角为 90°)不变的情况,探究不同压下量下的 Cu/Al双金属复合管的变形情况及对基管和覆管壁厚变化的影响规律。分别选用0.5, 0.3, 0.1 mm这3个依次等量减小的压下量进行成形仿真研究。

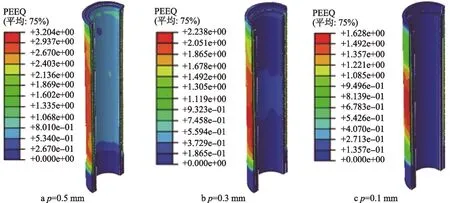

不同压下量下 Cu/Al双金属管等效应变的分布情况见图5。随压下量的增加,双金属管的等效应变也随之增大。对比覆管和基管端部的伸长量,研究发现压下量减少,基管相较覆管的伸长量随之减小。依据体积不变定律,随压下量减小,基管的减薄率与覆管减薄率的比值减小。

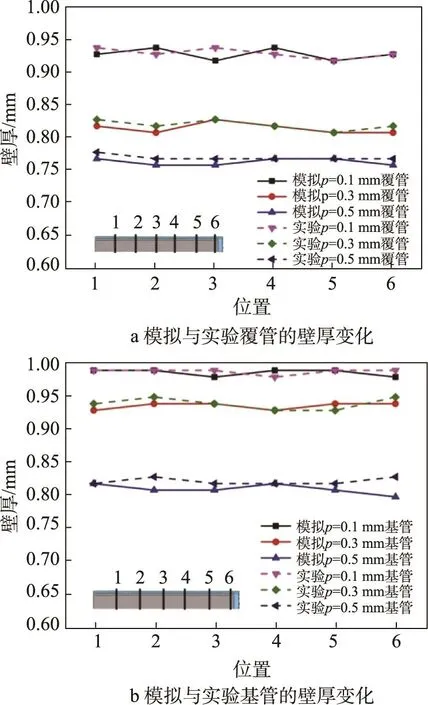

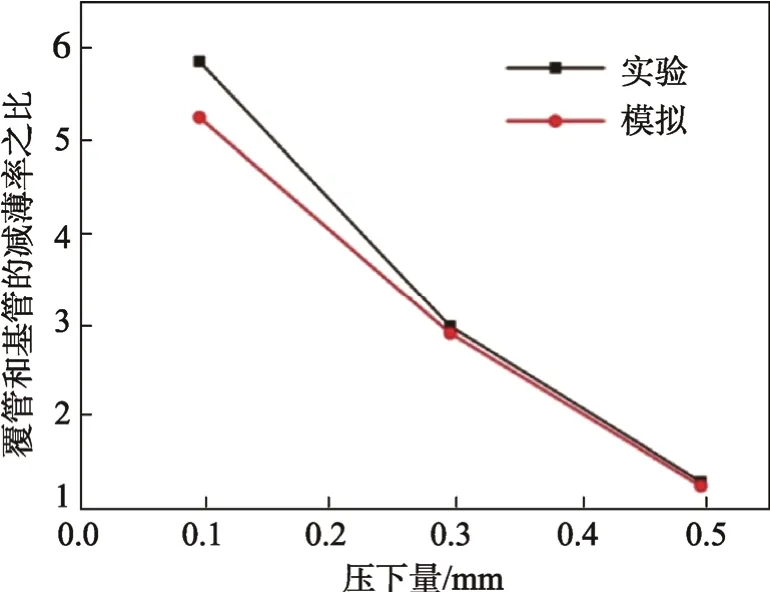

模拟与实验中不同压下量下覆管和基管的壁厚分布情况见图6,可以看出不同压下量下,模拟和实验对应覆管和基管的壁厚基本相同,从而也验证了模拟的准确性。随着压下量的增加,覆管和基管的壁厚都在减小。整理计算所得的不同压下量下覆管和基管实际减薄率的比值情况见图7。当压下量较小时,覆管的减薄率远大于基管,但随着压下量的增大,覆管和基管的减薄率的比值趋近趋于1,因此,在旋压成形双金属管的过程中,可以通过改变压下量的大小,而在一定程度上实现对 Cu/Al双金属管覆管和基管壁厚分布的控制。多道次小压下量Cu/Al双金属复合管旋压成形后得到覆管较薄、基管较厚的双金属管见图8。

3.2 转速

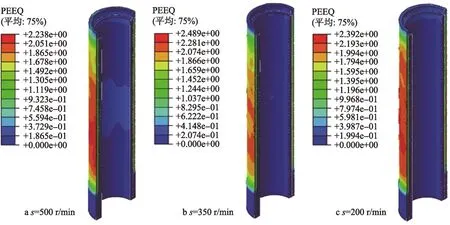

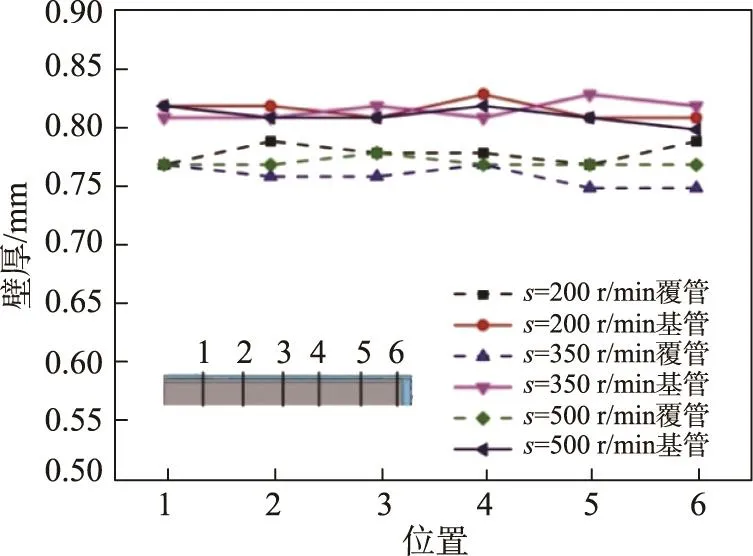

转速是指旋压过程中主轴每分钟转过的圈数。研究在其他工艺参数(压下量为 0.3 mm,旋轮进给速度为200 mm/min,旋轮安装角为90°)不变的条件下,转速对双金属复合管的变形情况及基管与覆管壁厚变化的影响。分别设置转速为500, 350, 200 r/min。不同转速下的Cu/Al双金属管成形后的等效应变见图9,通过对比发现不同转速下双金属的变形情况大致相同,同时所测的不同转速的覆管和基管轴向长度也基本相同。分析认为,不同的转速下,覆管基管的受力面积大小都没有发生变化,即管材的受力情况也基本相同。但随着转速的增加,双金属管轴向单位距离内的接触变形的圈数更多,材料的流动会更为均匀。同时由于单位长度接触变形圈数更多,变形的运动轨迹重叠得较为紧密,覆管表面质量会更为优良。实验所测得的不同转速下的双金属管成形后覆管和基管壁厚分布情况见图10,可以看出不同的转速下,基管的壁厚基本保持恒定,在转速为200 r/min时覆管的壁厚略有浮动。结果表明,宏观上转速对双金属管旋压成形过程的影响较小。不同转速减薄成形的覆管和基管尺寸上基本没有变化。但随着转速的增加,管材与旋轮接触的轨迹变得更为紧密,单位面积的材料经过多次的变形使流动更为均匀,覆管表面粗糙度随之提高。

图5 不同压下量下Cu/Al双金属管的等效应变的分布情况Fig.5 Equivalent strain distribution of Cu/Al bimetallic tube in different press amount

图6 模拟与实验覆管和基管的壁厚分布情况Fig.6 Thickness distribution of clad tube and matric tube of simulation and experiment

图7 不同压下量下覆管和基管壁厚减薄率的比值Fig.7 Ratio of thickness reduction of clad tube to matric tube in different press amount

图8 多道次小压下量Cu/Al双金属管Fig.8 Multi-pass and low-pressure Cu/Al bimetallic tube

图9 不同转速下Cu/Al双金属管的等效应变的分布情况Fig.9 Equivalent strain distribution of Cu/Al bimetallic tube at different

图10 覆管和基管在不同转数下壁厚分布情况Fig.10 Thickness distribution of clad tube and matric tube at different revolutions

3.3 旋轮安装角

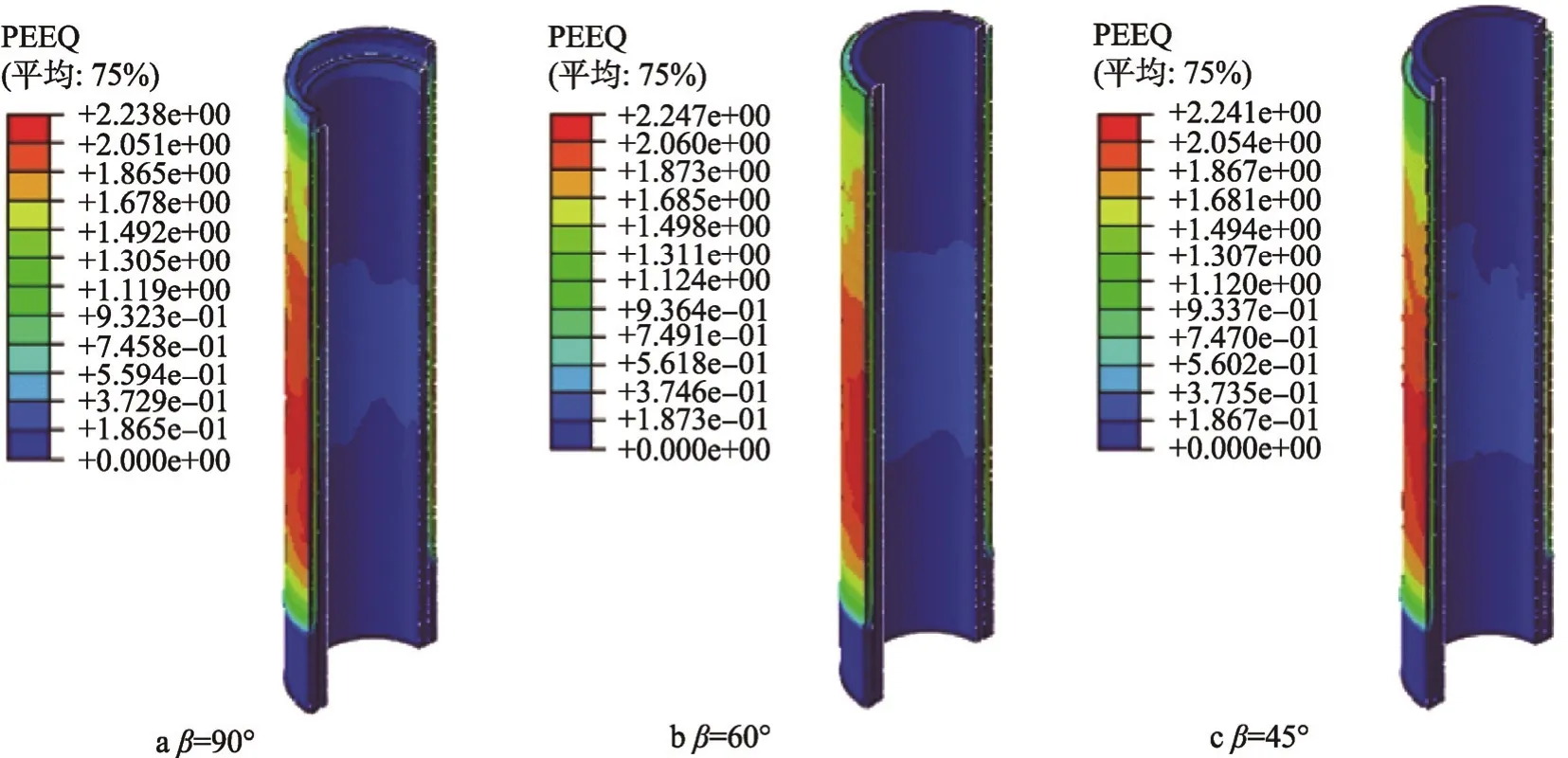

图11 不同旋轮安装角下Cu/Al双金属的等效应变分布情况Fig.11 Equivalent strain distribution of Cu/Al bimetallic tube of different roller installation angles

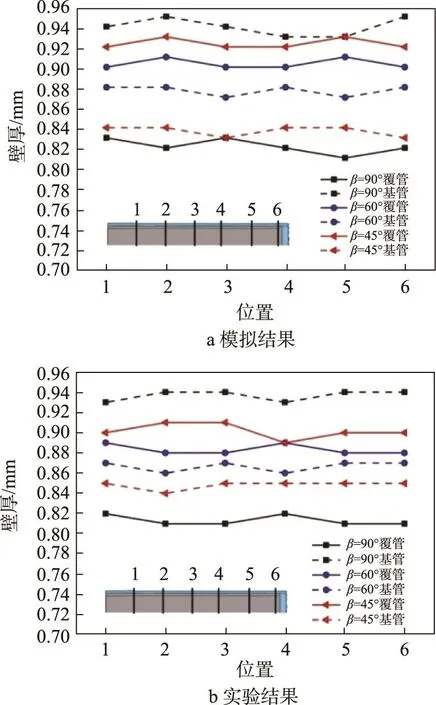

旋轮安装角是芯模轴线和旋轮轴线构成的角。研究在其他工艺参数(压下量为 0.3 mm,旋轮进给速度为200 mm/min,转速为500 r/min)不变的情况下,旋轮安装角β对Cu/Al双金属管旋压受力情况和壁厚分布的影响。分别设置旋轮安装角β为90°, 60°, 45°。不同旋轮安装角下的 Cu/Al双金属管的等效应变见图11。对比图11中a—c的Cu/Al双金属管覆管和基管的端部伸长量,随着旋压安装角的减小,基管的流动变形量增大,使成形后基管的轴向长度发生较大的变化。随着旋轮安装角的减小,成形过程中旋轮与覆管接触的受力面积有较大的增大,使覆管和基管所受的应力趋近。因为铜的强度高于铝,基管的减薄率也随之增加,致使基管轴向长度上有较大的变化。Cu/Al双金属管在不同旋轮安装角下,旋压成形后模拟和实验所测得的覆管和基管的壁厚分布情况见图12。从图12a和12b中覆管和基管壁厚的变化可以看出,随着旋轮安装角减小,覆管的壁厚变大,基管的壁厚变小。模拟和实验的管材壁厚变化的趋势一致,随着旋轮安装角的减小,覆管的减薄率减小,基管的减薄率增大。通过对图12中覆管和基管减薄率的计算,发现在旋轮安装角β=45°时,基管与覆管减薄率之比大于2,因此,在旋压过程中可以通过选用小的旋轮安装角来实现调节基管的壁厚。同时,结合压下量对双金属管覆管壁厚的控制,从而实现对整个双金属管的壁厚分布的控制。

图12 不同旋轮安装角下模拟和实验覆管和基管的壁厚分布Fig.12 Thickness distribution of clad tube and matric tube of different roller installation angles

4 结论

1) 覆管和基管外表面的受力面积不同,导致了基管和覆管所受的应力相差较大。管坯材料力学性能直接影响着双金属管的变形及壁厚变化情况。在室温下选择双金属材料旋压时,需考虑覆管和基管材料的强度关系,覆管的屈服强度应至少高于基管的屈服强度。

2) 压下量p越大,双金属变形量越大,伸长量越大。同时在一定范围内随着压下量的增大,覆管和基管的减薄率之比会由大变小。在小的压下量下,双金属管的减薄以覆管为主。在多道次旋压过程中可以通过选用小的压下量来改变覆管壁厚,从而调节整个双金属管的壁厚分布。

3) 旋轮的安装角度β对覆管和基管的壁厚减薄影响较大,随着旋轮安装角的减小,覆管的减薄率减小,基管的减薄率增大。在旋轮安装角较小时,双金属管的减薄以基管为主。通过对压下量和旋轮安装角的调节,可以实现对整个双金属管壁厚分布的有效调控。