硬质合金刀条AlCrN硬质膜性能的研究

(青岛理工大学 机械工程学院,山东 青岛 266520)

近年来,随着我国机械工业的不断发展,各种难加工材料日益增多,如何提高刀具的切削性能和使用寿命成为迫在眉睫的问题。硬质合金具有高硬度、高强度、耐磨损和耐腐蚀等性能,主要应用在刀片、滚刀、钻头和刀条等切削刀具中,有关研究表明,使用硬质合金刀具进行切削时,切削速度提高到高速钢刀具的2.5倍,使用寿命提高5倍[1—2]。常用的刀具涂层方法主要有物理气相沉积(PVD)和化学气相沉积(CVD)。CVD在沉积过程中需要较高的温度且反应气体对环境有害;制备的膜层内部应力状态为张应力,降低切削刃的韧性,在使用过程中容易崩刃,故限制了其在硬质合金上的发展使用。PVD制备的涂层内部应力状态为压应力,且沉积温度较低,属于绿色制造,故近年来得到极大推广使用。硬质合金刀具表面硬质膜从简单的单层二元涂层到多层涂层和多元涂层、梯度涂层以及纳米复合涂层方向发展,但是目前应用较成熟的仍然是TiN, CrN, TiCN, TiAlN, AlCrN等,这几类涂层在将来的一段时间内将依然是刀具的主要膜层种类[3—6]。

在传动类零件的应用中,耐用、低噪音和高效的齿轮加工技术提高了对刀具的要求。硬质合金刀条作为加工齿轮的主要刀具,如何提高其使用性能,使其具有更高的切削速度、更长的使用寿命具有非常重大的研究意义。文中简述了硬质合金刀条的前后处理工艺和 AlCrN涂层的制备方法,检测分析了涂层显微形貌、涂层厚度和显微硬度的关系,不同涂层厚度的情况下结合力的优劣以及涂层厚度对使用寿命的影响,总结出最适于硬质合金刀条的膜层厚度,具有重要的实际应用参考价值。

1 试样制备及检测

1.1 前处理

图1 刀条实例Fig.1 Cemented carbide blades

硬质合金刀条见图1,其前处理工序主要包括清洗、钝化和装夹。硬质合金刀条的清洗工序为: ①粗洗先经过喷淋槽,预清洗掉刀条表面的油污和灰尘,接着进入超声清洗槽,利用超声波的作用去除喷淋不掉的油污和杂质,紧接着进入漂洗槽,冲洗掉前一槽的化学液,最后进入烘干槽,利用热风机烘干刀条;② 精洗此工序是在刀条钝化完成后,精洗之前要重新粗洗,以便去除刀条表面残留的钝化砂料;精洗完成后取出清洗的产品,直接装炉进行涂层制备。钝化使用的砂料,主要有粗砂和细砂两种。粗砂材料是铬刚玉与铁砂混合物,用于镀前刃口倒圆角处理;细砂材料是核桃粉和铁砂的混合物,主要用于涂层后处理对涂层刀具表面滴状颗粒的清理和抛光。硬质合金刀条清洗工序完成之后进行钝化,钝化使用粗砂料,主轴转速为25 r/min,总钝化时间为20 min,其中主轴正转10 min,反转10 min。

1.2 AlCrN涂层制备

本实验试样选用 YG8基材,样块尺寸为 15 mm×10 mm×6 mm,表面经初抛光后用使用布轮抛光达到镜面,然后使用超声清洗槽进行超声清洗15 min(无水乙醇溶液)并烘干,试样烘干后用磁铁吸附在实验的备用刀条上,与实际镀膜的刀条同等位置安放,采用真空阴极多弧离子镀设备分批次(20批)制备AlCrN涂层。

1.3 后处理

硬质合金刀条是采用钝化的方式进行后处理。钝化时采用细砂料,主轴转速设定为25 r/min,钝化时间设定为10 min,其中正转5 min,反转5 min。钝化完成后取出刀条,清除掉刀条表面残留的砂料。

1.4 检测方法

使用HR-150A洛氏硬度计(压入力设定为60 kg)压出球坑,测定样块基材硬度,根据压痕周围形貌使用工具显微镜定性判断涂层的结合力。使用JS-QHY-2型号球痕仪对涂层后样块进行球磨,对磨球材质为金刚石,直径为 180 mm,磨出球坑后用 HXD-1000TMC/LCD显微维氏硬度计测定涂层厚度和显微硬度(载荷为25 g),每个试样测A, B, C这3点,通过取平均值计算出涂层硬度。使用 ZEISS公司MERLIN COMPACT型号扫描电子显微镜(SEM)观察AlCrN涂层表面和截面形貌。

2 结果与讨论

2.1 涂层显微形貌

由涂层截面形貌(见图2a)可观察到,涂层组织结构为致密的柱状晶,由基体到表面依次为很薄的CrN层和较厚的AlCrN层,由于CrN的硬度较基体高但是比AlCrN硬度低,所以CrN层作为过渡层可以提高膜基结合力,并且由于较高比例的Cr元素的存在,高温时极易形成Cr2O3,能阻止涂层氧化向基体扩散,提高涂层抗氧化性[7]。AlCrN层属于功能层,在沉积过程中 Al元素能够置换出 CrN相中的Cr形成AlN相,同时Al元素可以固溶在CrN相中形成固溶体,导致固溶强化大幅度提高涂层的综合性能;刀具切削过程中会产生较高的温度,此时Al元素向涂层表面迁移形成 Al2O3氧化层,不仅减小摩擦因数,杜绝切削过程中沾料的发生,而且具有很高的红硬性[8]。经分析涂层表面形貌(见图2b),涂层表面凹凸不平,有少许凹坑和大颗粒。表面的凹凸不平是由于涂覆过程中Cr离子和 Al离子受到偏压的影响,携带了大量能量,离子在到达涂层表面时,能量逸散不均匀所造成的。大颗粒是多弧离子镀技术的特定产物,主要是由于靶材表面弧斑没有受到磁场的控制或者磁场调整的不均匀,弧斑运动速度过慢造成靶面局部温度过高来不及冷却,涂覆离子蒸发过快,形成了阴极多弧离子镀设备典型的“大熔滴”。涂层表面的大颗粒与涂层结合不紧密,脱落后形成凹坑[9—10]。

涂层钝化前后的表面形貌见图3。钝化前涂层表面分布有黑点和凹坑,表面粗糙度很大;黑点为上文所述的“大熔滴”暴露在空气中遇氧气氧化而形成,凹坑是大熔滴脱落而形成。钝化后表面的黑点基本消失,未消除的黑点尺寸也明显减小,但是凹坑的数量有所增多。可以观察出,经钝化处理后,涂层的表面质量明显改善。

图2 AlCrN涂层显微形貌Fig.2 Micromorphology of AlCrN coating

图3 钝化前后表面形貌Fig.3 Surface morphology before and after passivation

2.2 涂层的力学性能

对 20组实验结果依次检测,结果见表1,涂层厚度在2.1~5.8 μm之间,结合力在HF3~HF1,基材硬度均为 HRA89,涂层显微硬度在 HV2200~HV3700。分析数据可得知,涂层的显微硬度整体较高,显微硬度较高一方面是因为膜层沉积过程中由于偏压的存在,膜层离子在电场中进行加速,以较高的速度沉积在基体表面,同时对已沉积表面具有轰击作用,提高膜层致密性的同时减小缺陷的产生;另一方面是因为涂层的 CrN相以面心立方结构沉积时,涂层内部 Al元素取代了部分 Cr,形成 AlN相,Al元素的晶粒尺寸小于Cr的晶粒尺寸,发生了晶格畸变,使晶格常数降低,产生内应力,提高显微硬度[11—12]。

2.2.1 涂层厚度对结合力的影响

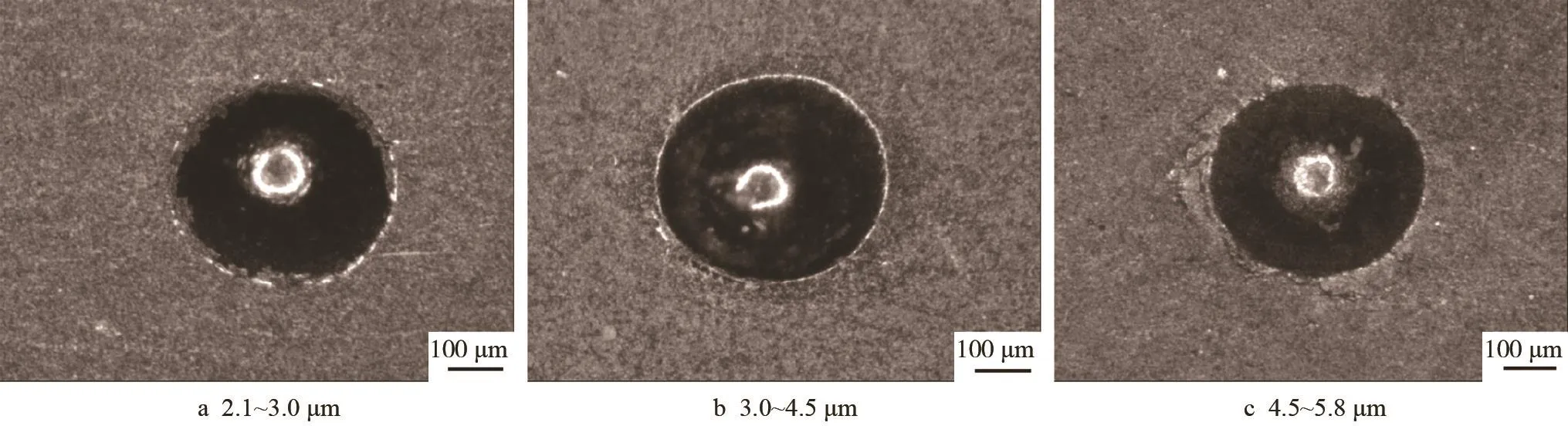

依据巴尔查斯、赛利和山特维克等公司共同制定的HF1~HF6评判标准,通过压痕形貌对膜层结合力进行定性分析(见图4),可以看出,涂层厚度在2.1~3.0 μm之间时,压痕为完整的圆形,周围无塌陷,但是裂纹较多,故可判定结合力为HF2;涂层厚度在3.0~4.5 μm之间时,压痕同样为完整的圆形,周围无塌陷,但是只有局部位置有少许裂纹,膜层与基体结合力很好,故可判定结合力为 HF1;涂层厚度在4.5~5.8 μm之间时,压痕局部位置有塌陷且伴有少许脱落,其余位置裂纹密布,膜层与基体结合力较差,故可判定结合力为HF3。决定膜层结合力的主要因素是膜层的总能量,在膜层沉积开始的阶段(2.1~3.0 μm),膜层内应力较小,表面能是决定膜层总能量的主要因素,此时膜层往往含有空洞和柱状晶,柱状晶界面贡献了较大的表面能,膜层由于具有较大的表面能所以在压入时候产生裂纹;随着厚度的增加,内应力也相应的增加,此时应变能成为决定膜层总能量的决定性因素,膜层厚度在4.5~5.8 μm时,由于内应力较大导致结合力变差,压痕的局部位置有脱落;膜层厚度在3.0~4.5 μm时,膜层的表面能和应变能的总和即膜层的总能量相对较小,膜层抗裂纹扩展的能力也相应的增强,此时结合力最优[13]。

表1 力学性能检测结果统计表Tab.1 Test results statistics of mechanical property

图4 不同膜层厚度的压痕形貌Fig.4 Indentation morphology of different film thickness

图5 涂层硬度随厚度变化结果Fig.5 Result of coating thickness changing with coating hardness

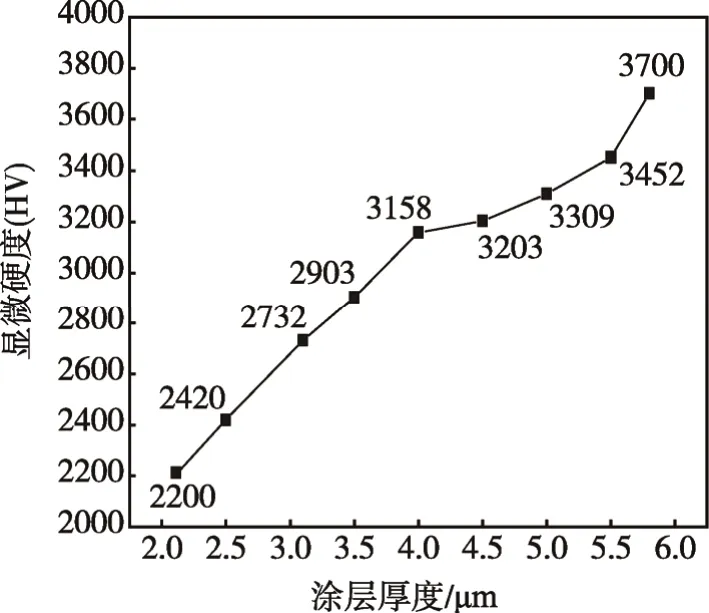

2.2.2 涂层厚度对显微硬度的影响

基材硬度为HRA89时,涂层的显微硬度随涂层厚度的变化情况见图5。可以观察到,当涂层厚度在2.0 μm时,涂层的显微硬度为HV2200,涂层厚度在5.8 μm时,涂层的显微硬度在HV3700。整体来讲,涂层的显微硬度随厚度的增加而增加。可分析出,相同基材硬度前提下,涂层厚度的增加有利于涂层硬度的提高。这是因为相对于基体来说,膜层的显微硬度较高,膜层较薄时,同等载荷的压力有一部分作用在基体上,故表现为显微硬度较低;随着涂层厚度的增加,压入力会完全作用在膜层上,基体受到的力逐渐减小直至消失,故表现在显微硬度增高。由于组成膜层的晶体组织是逐层生长,当涂层厚度逐渐增加时,晶体层数也相应的增加,当以相同的载荷压入时,压入力被各层晶体分担,抵抗压入的能力相应增加,故表现为显微硬度增加[14]。

2.2.3 膜层厚度对刀具寿命的影响

具有不同膜层厚度的刀条进行切削实验,切削速度设定为150 m/min,具体实验效果见图6。总体来讲,随着膜层厚度的增加,刀具的使用寿命呈现出先增后减的趋势。涂层厚度在2.1~2.8 μm之间时,刀具的加工数量在100~130件;涂层厚度在 3.1~4.5 μm之间时,刀具的使用寿命急剧增加,当涂层厚度在 4.5 μm时,加工数量最多达到200件;涂层厚度在4.8~5.8 μm之间时,刀具的使用寿命又开始下降,加工数量在120~180件。故可分析得出,当涂层厚度较薄时,涂层的显微硬度较低,薄膜对基体的支撑作用较差,加工过程中产生的热量可以透过膜层影响基体,基体会受热变形造成切削力分配不均,加剧刀刃的磨损,从而影响使用寿命;随着膜层厚度的增加,涂层的显微硬度增加,刀具受到的等效应力相应较小,从而磨损量较小[15],涂层的耐磨损性能得到相应的提升,故而使用寿命得到改善;当涂层厚度继续增加,由于膜层内应力的存在,膜基结合力变差,在切削使用过程中膜层崩裂,失去对基体的保护作用,故而影响刀具的使用寿命。综合分析可得出硬质合金刀条 AlCrN涂层的最佳涂层厚度为4.0~4.5 μm。

图6 涂层厚度与使用寿命检测结果统计Fig.6 Test results statistics of coating thickness and service life

3 结论

1) AlCrN涂层整体为AlCrN/CrN双层结构,膜层表面呈波纹状且分布有少许大颗粒和凹坑,经钝化处理后膜层质量明显改善。

2) AlCrN涂层的结合力随涂层厚度的增加具有先优后劣的变化趋势,涂层厚度在 3.0~4.5 μm 之间时,结合力最好为HF1。

3) 相同基材硬度时,随着膜层厚度的增加,膜层的变形抗力会逐渐增高,压痕变形区域随之减小,涂层显微硬度越高。

4) 实际切削实验表明,膜层厚度增加有利于刀具使用寿命的提高,但是当膜层厚度大于4.5 μm时,使用寿命又逐渐下降,总结出最适合硬质合金刀条的涂层厚度在 4.0~4.5 μm。