非金属连续复合管防垢性能研究

邢希金,张海龙,范白涛

中海油研究总院有限责任公司(北京 100028)

0 引言

在油田注水开发过程中,因注入水与地层水之间的组成差异,可能会导致结垢,结垢会导致在集输过程中流体流动阻力增加、油层伤害、设备磨损及金属管线的局部腐蚀等严重后果,对油田生产作业的危害日趋严重[1-2]。油气井生产及采出液集输过程中,地层水在温度、压力、流动速度等状态发生变化时,水中的碳酸钙、硫酸钙等容易过饱和沉积在管线表面。相比金属管,非金属复合材料管具有优良的耐腐蚀性能[3-6]、有效延缓结垢[7-10]优势,基于防腐、防垢方面的需求,非金属管线的应用越来越广泛。

采用非金属材料防垢的机理是降低管道内壁的表面能来减少过饱和结晶盐在其表面的附着,目前该方面的研究主要集中在涂层或表面改性上,而直接研究非金属管道防垢性能的文献较少。为了研究非金属管与常规金属管在结垢方面的差异,选用了非金属复合管及油田常用碳钢金属管,对比考察两者在垢沉积量、垢沉积强度的差异,以期为非金属管在油气田中的应用提供理论指导。

1 实验部分

1.1 实验原料

非金属复合连续管防垢性能评价实验所用试剂主要包括NaCl、CaCl2·2H2O、MgCl2·6H2O、NaHCO3、Na2SO4,纯度均为分析纯。

1.2 实验方法

1.2.1 垢沉积实验

非金属复合连续管与常规金属管防垢性能评价中的溶液离子浓度配比参照石油天然气行业标准SY/T 5673—2020《油田用防垢剂通用技术条件》。

将非金属复合连续管与常规金属管放入对应溶液中,存放1、5、10 d 后取出称重记录后再投放于溶液中继续结垢;分析非金属复合连续管与金属管的结垢量随结垢时间的变化规律及差异。

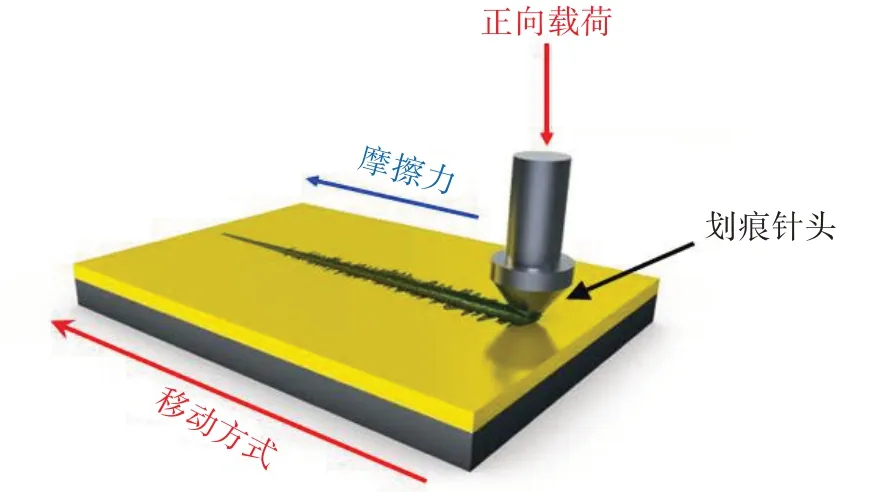

1.2.2 划痕实验

目前,划痕法作为一种半定量的测试方法应用十分广泛。划痕法原理示意图如图1所示。

图1 划痕法原理示意图

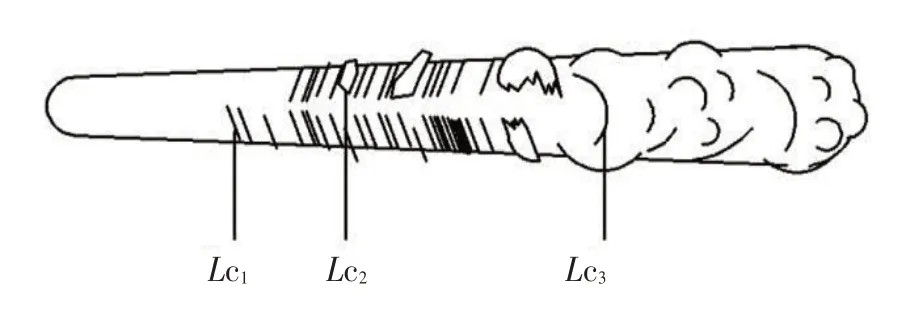

采用Anton Paar 公司生产的划痕仪对非金属管垢样品与金属管垢样品进行对比测试,测试过程中压头对不同管道材料与垢结合体系的差异通过声发射信号变化初步确定临界载荷Lc[11-13],如图2所示。

图2 典型划痕形貌简图

在划痕测量过程中,当增加法向力时会存在不同连续的垢层变化情况。LC1指在划痕边缘处刚开始出现倾斜裂纹的临界载荷;LC2指在裂纹扩展过程中,垢层首次剥落,呈现出部分管材基底且有小碎片剥落的临界载荷;LC3指垢层出现区域较大部分剥落或开始完全剥落的临界载荷,呈现管材的形貌特征,且局部被少部分剥落垢层的碎屑所覆盖[14-17]。

2 结果与讨论

2.1 垢沉积速度评价

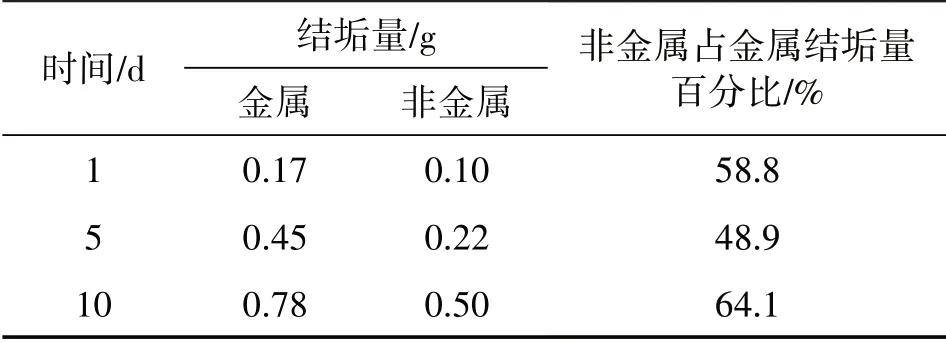

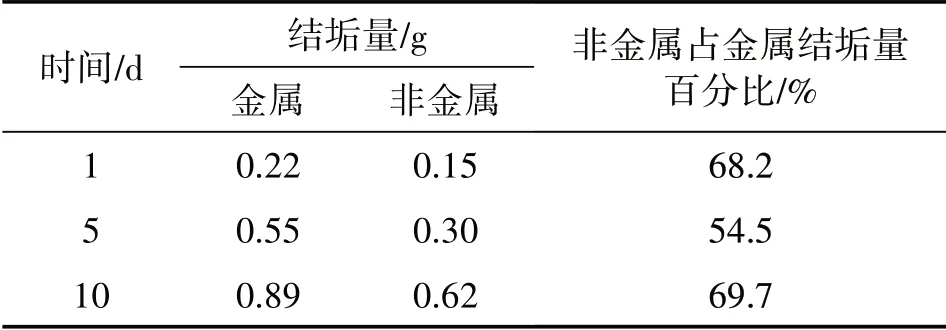

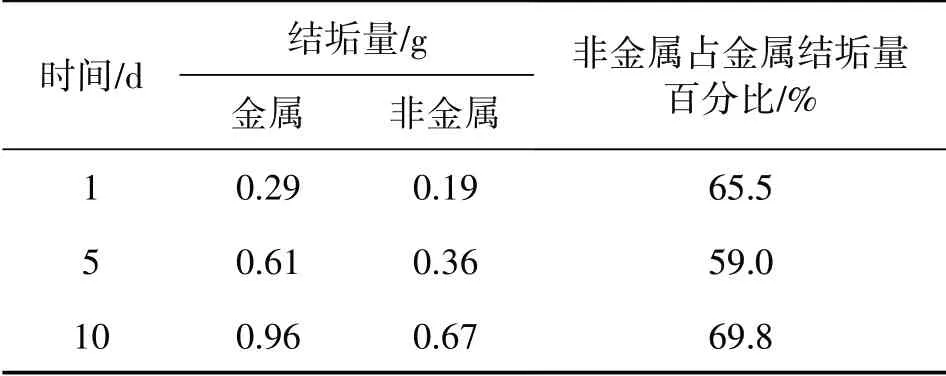

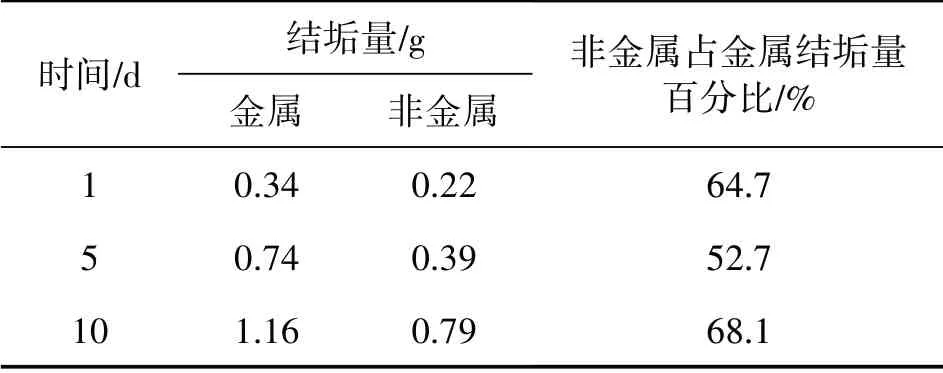

渤海油田常规生产井井筒温度为80 ℃。为了对比考察非金属复合连续管与常规金属管结垢的差异,考察了非金属复合连续管与常规金属管结垢量在不同温度(60、70、80、85、90 ℃)时随时间的变化,溶液离子浓度配比参照石油天然气行业标准SY/T 5673—2020,结果分别见表1~表5。

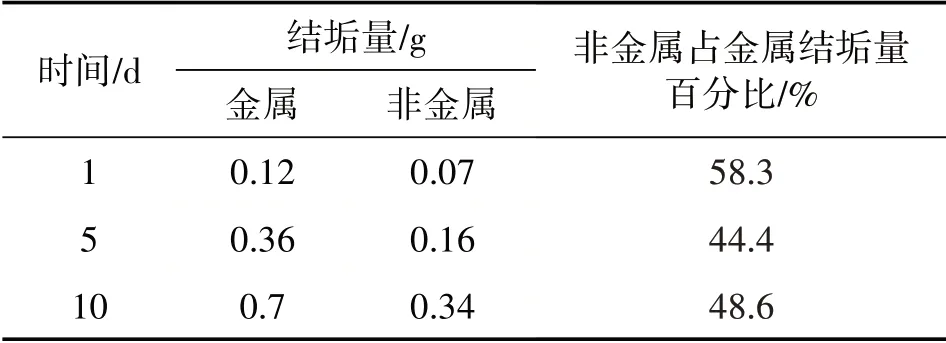

表1 60 ℃时非金属管与金属管结垢量随时间变化

表2 70 ℃时非金属管与金属管结垢量随时间变化

表3 80 ℃时非金属管与金属管结垢量随时间变化

表4 85 ℃时非金属管与金属管结垢量随时间变化

表5 90 ℃时非金属管与金属管结垢量随时间变化

由表1~表5可知,当温度相同时,无论是非金属复合连续管还是常规金属管,两者的结垢量均随结垢时间的延长而增加;当结垢时间相同时,无论是非金属复合连续管还是常规金属管,其结垢量随着体系温度的升高而增大。相同条件下,非金属管的结垢量均低于金属管,非金属管占金属管结垢量的44.4%~69.8%,这可能是由于非金属管表面更光滑,表面能低所造成的。

温度为70 ℃,存放5 d 非金属复合连续管与常规金属管结垢实物图如图3所示。

图3 70 ℃时非金属管与金属管存放5 d结垢实物图

与常规金属管相比,当结垢时间与温度相同时,非金属复合连续管的结垢量较低,表明非金属复合连续管的防垢性能优于常规金属管。

2.2 垢沉积强度评价

划痕测量法是一种快速有效测定薄膜的附着力和摩擦性能的方法,一般用于表征不同材料与薄膜的结合强度。借用划痕法来表征非金属复合连续管与常规金属管两种不同材料表面与垢的结合强度。非金属复合连续管与常规金属连续管不同实验条件见表6。

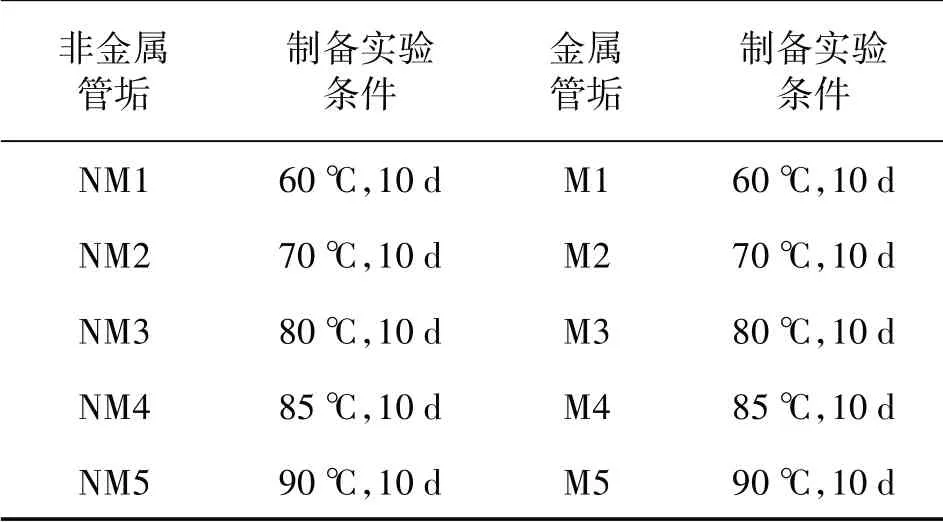

表6 非金属管与常规金属管所得水垢实验条件对应表

2.2.1 非金属复合连续管划痕测试与分析

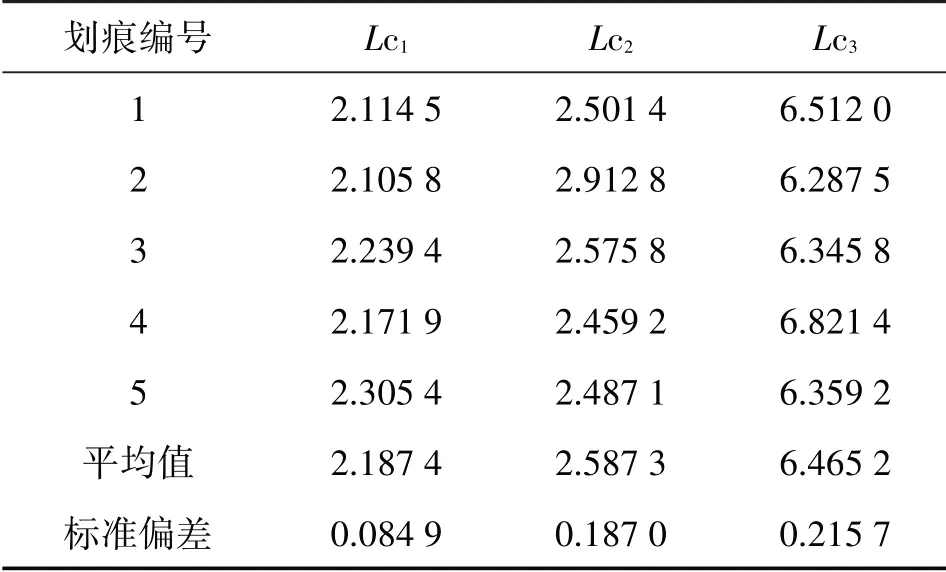

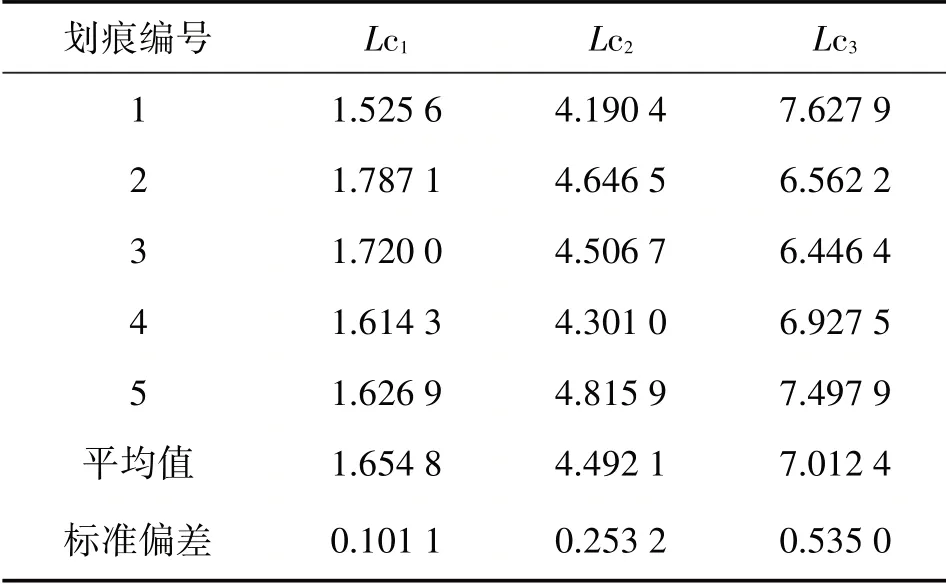

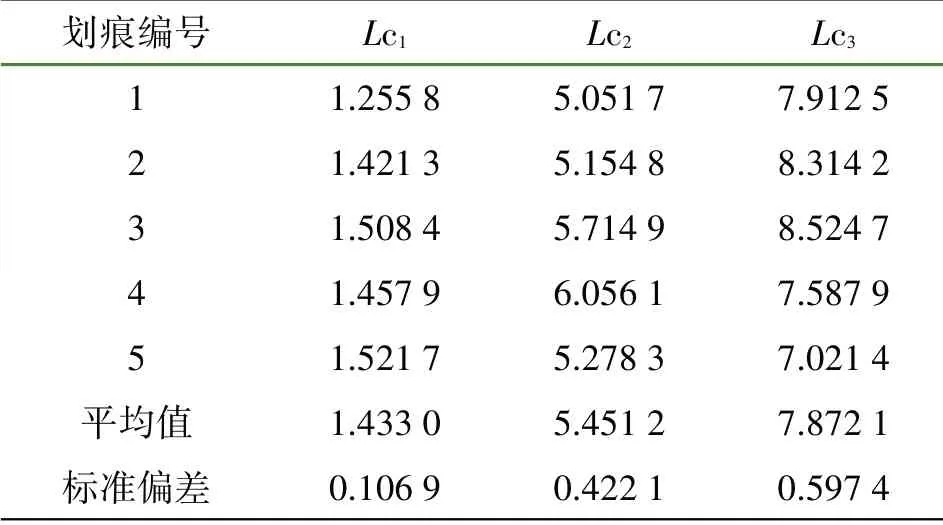

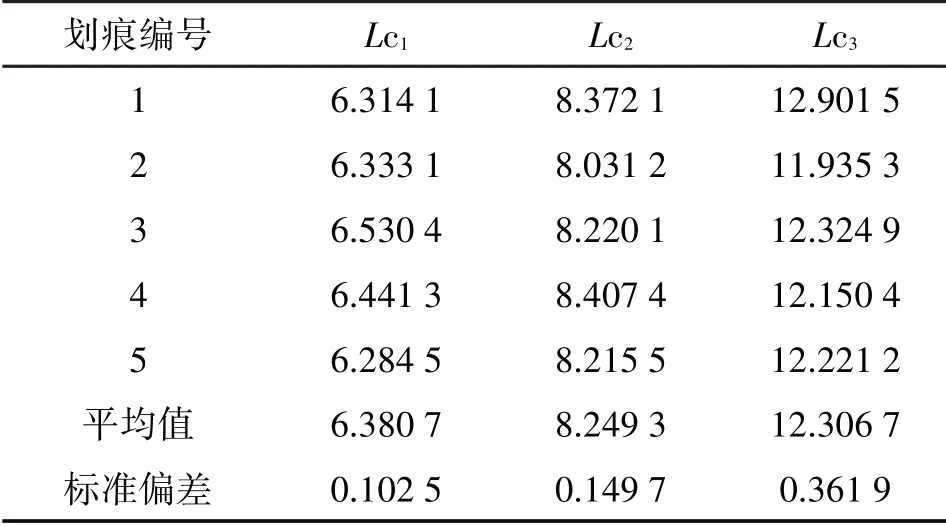

根据表6 实验条件测得非金属管垢,采用安东帕公司生产的划痕仪对非金属管垢样品进行了分析。非金属样品NM1~NM5 的临界载荷重复测试5次,取平均值,结果分别见表7~表11。

表7 样品NM1的临界载荷 /N

表8 样品NM2的临界载荷 /N

表9 样品NM3的临界载荷 /N

表10 样品NM4的临界载荷 /N

表11 样品NM5的临界载荷 /N

表7~表11 是非金属复合连续管NM1~NM5 在温度60~90 ℃存放10 d结垢后所测的划痕对应的临界载荷。由表7~表11可知,从非金属复合连续管垢NM1~NM5,3 个临界载荷值中Lc1减小,其平均值从2.187 4 N 降至1.433 0 N,而Lc2、Lc3增大,Lc2平均值从2.587 3 N 增至5.451 2 N,Lc3平均值从6.465 2 N 增至7.872 1 N,这表明随着温度升高,划痕刚刚出现裂纹所需的载荷变小,而垢层表面划痕裂纹扩展且有小的碎片剥落以及垢层出现区域较大的剥落所需的载荷变大。分析可能是由于随着温度升高,非金属复合连续管垢层增厚造成的,垢层越厚,最终剥落所需的载荷就越大。

2.2.2 常规金属管划痕测试与分析

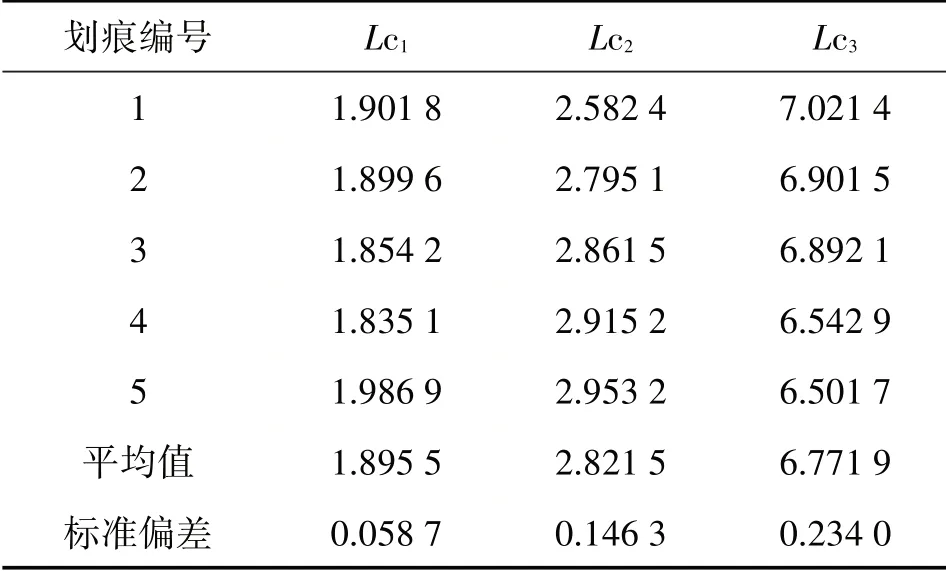

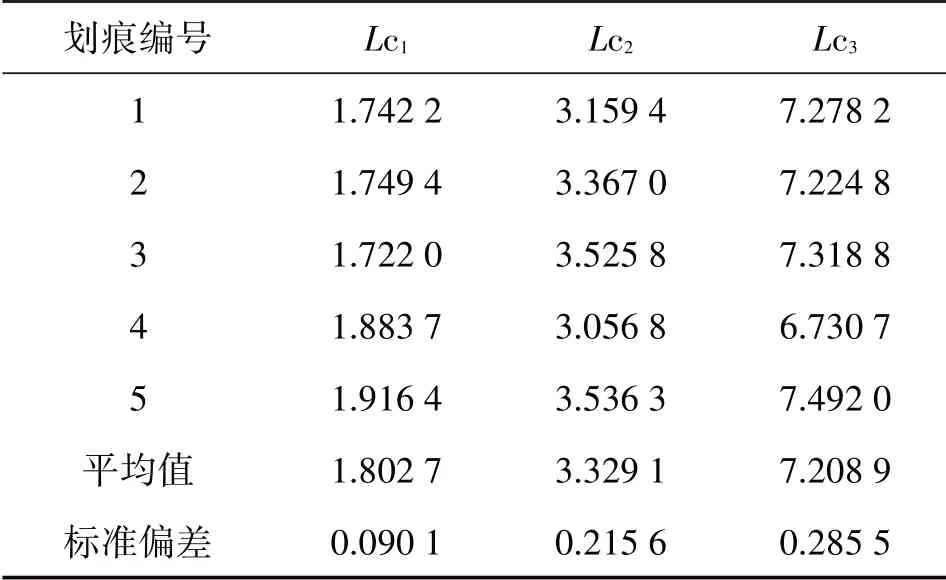

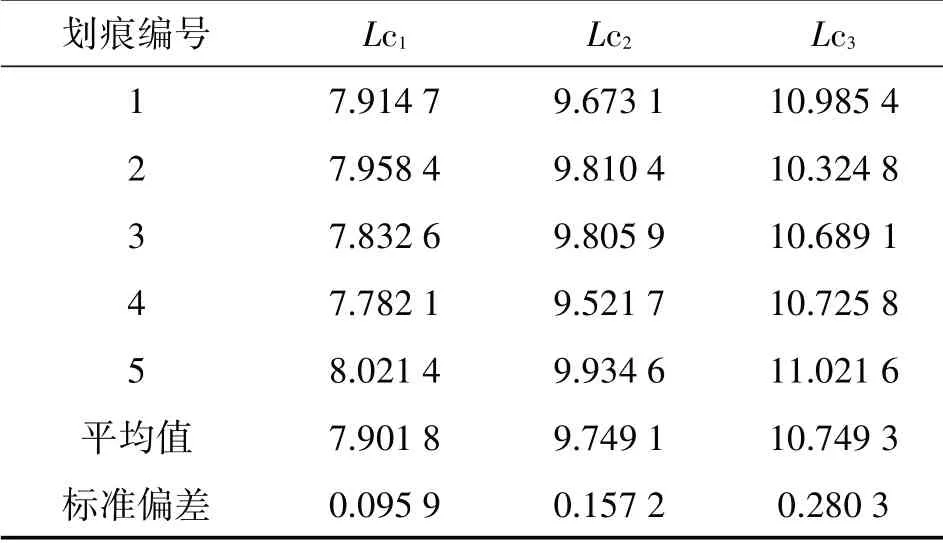

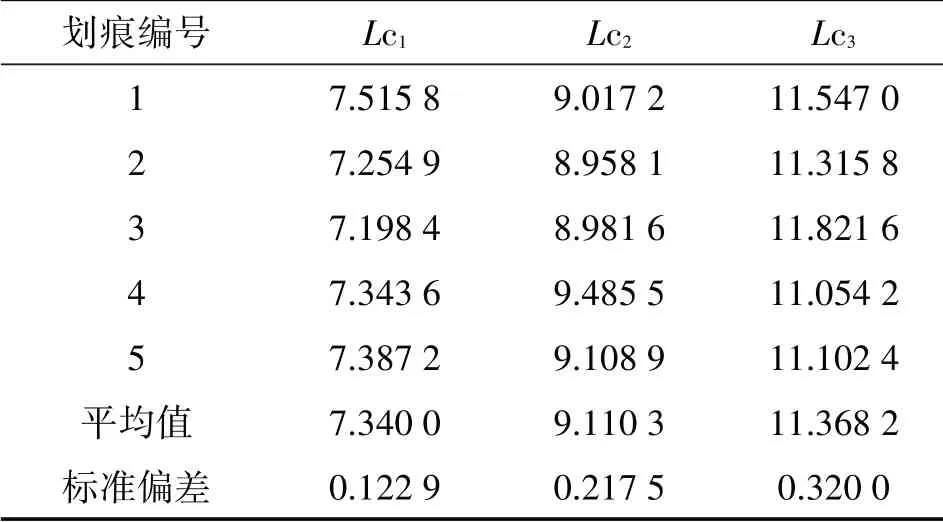

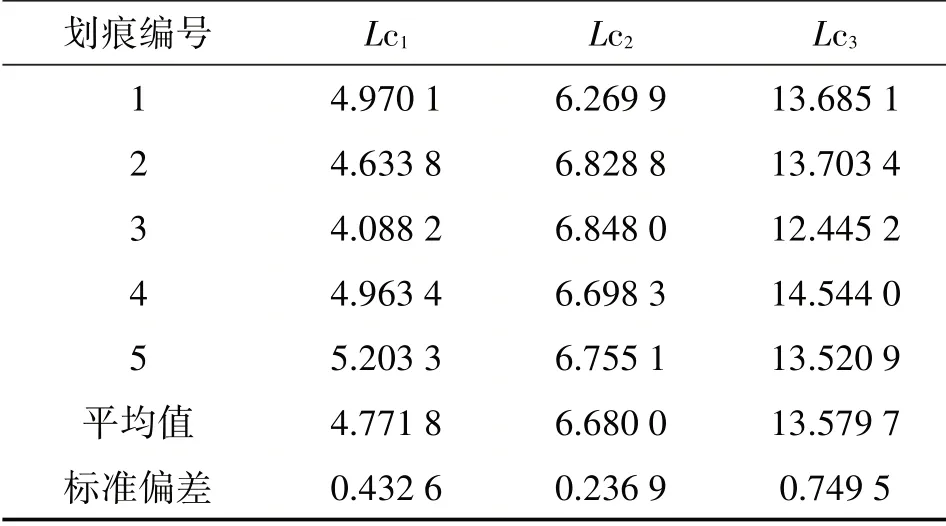

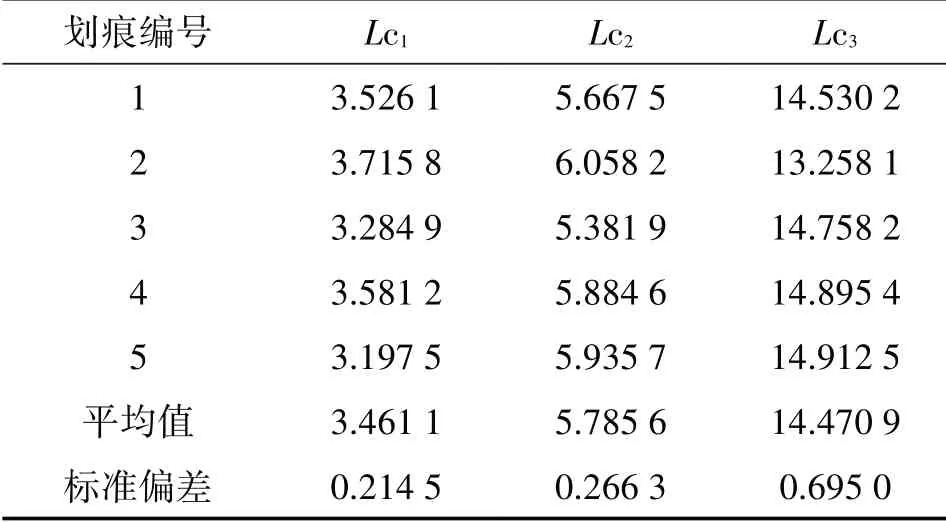

根据表6 实验条件测得金属管垢,采用安东帕公司生产的划痕仪对金属管垢样品进行了分析。金属样品M1~M5 的临界载荷重复测试5 次,取平均值,结果分别见表12~表16。

表12 样品M1的临界载荷 /N

表13 样品M2的临界载荷 /N

表14 样品M3的临界载荷 /N

表15 样品M4的临界载荷 /N

表16 样品M5的临界载荷 /N

表12~表16 是金属复合连续管M1~M5 在温度60~90 ℃存放10 d 结垢后所测的划痕对应的临界载荷。由表12~表16可知,从金属管垢M1~M5,3个临界载荷值中Lc1、Lc2减小,Lc1平均值从7.901 8 N降至3.461 1 N,Lc2平均值从9.749 1 N 降至5.785 6 N,而Lc3增大,其平均值从10.749 3 N增至14.470 9 N。这表明,随着温度升高,划痕刚刚出现裂纹及垢层表面划痕裂纹扩展薄膜有小的碎片剥落所需的载荷减小,而垢层出现区域较大的剥落所需的载荷变大。分析可能是由于随着温度升高,金属管垢层增厚造成的,垢层越厚,最终剥落所需的载荷就越大。

2.2.3 非金属管与金属管划痕对比分析

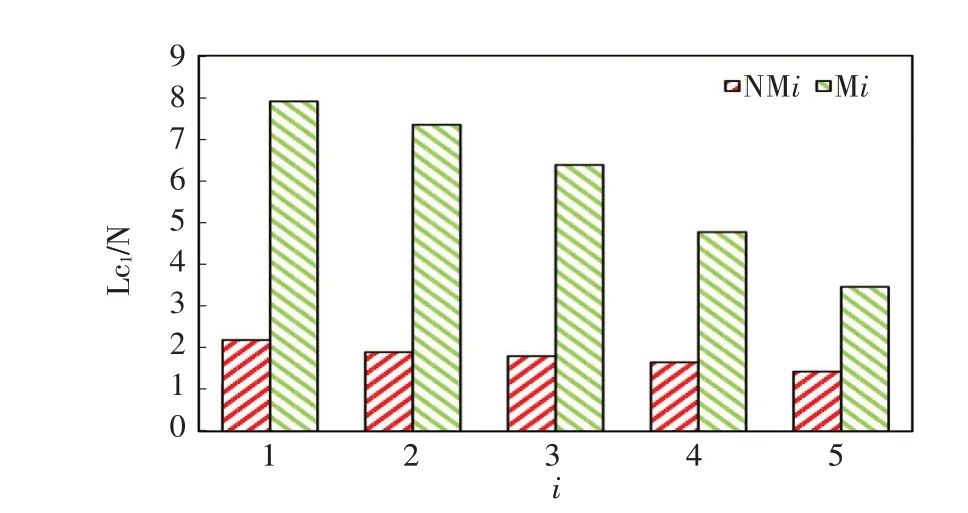

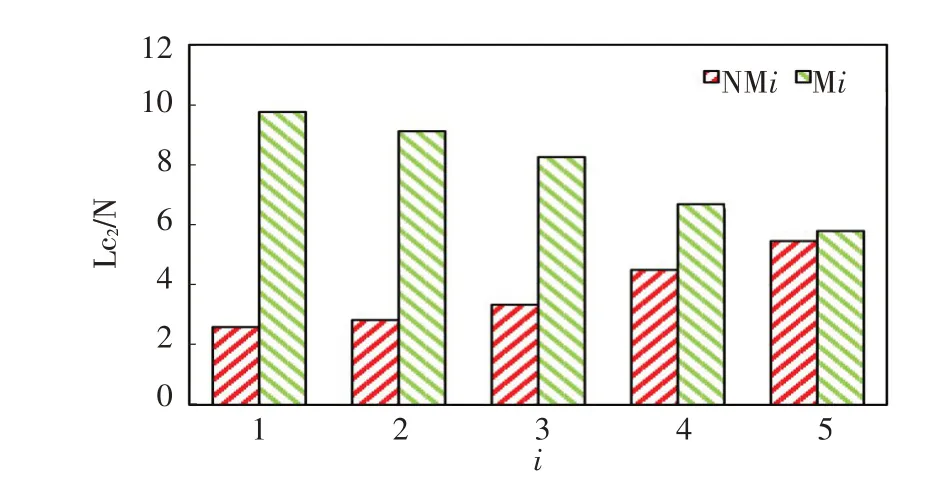

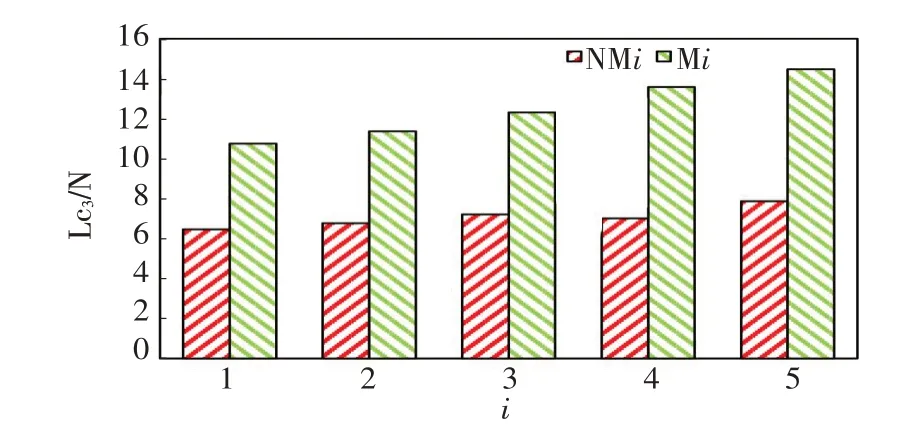

为了考察非金属复合连续管与金属管之间结垢强度的差异,将非金属复合连续管与常规金属管的 临 界 载 荷Lc1、Lc2、Lc3进 行 对 比,NM1~NM5 与M1~M5 样品结垢划痕临界载荷所得对比结果分别如图4、图5、图6所示。

图4 非金属管与金属管临界载荷Lc1对比

图5 非金属管与金属管临界载荷Lc2对比

图6 非金属管与金属管临界载荷Lc3对比

由图4~图6 可知,非金属复合连续管结垢样品NM1~NM5 与常规金属管结垢样品M1~M5 相比,非金属复合连续管的3 个临界载荷Lc1、Lc2、Lc3均低于常规金属管,非金属管Lc1、Lc2、Lc3占金属管的百分比 分 别 为25.8%~41.4%、26.5%~94.2%、51.6%~60.1%。这表明在非金属复合连续管与常规金属管表面施加相同的力,在非金属复合连续管样品上的划入深度比常规金属管深。在较小的载荷下,划入深度较深的非金属复合连续管的垢表面相对更容易被破坏。这可能是由于非金属复合连续管的塑性能力较强,在法向力作用下,与金属管相比更易发生塑性形变[16]。

3 结论

1)在结垢温度60、70、80、85、90 ℃,结垢时间1~10 d实验条件下,与常规金属管相比,非金属复合连续管的结垢量较低,非金属管占金属管结垢量的44.4%~69.8%,表明非金属复合连续管的防垢性能优于常规金属管。

2)非金属复合连续管结垢样品NM1~NM5 与常规金属管结垢样品M1~M5 相比,前者临界载荷Lc1、Lc2、Lc3均低于后者,非金属管Lc1、Lc2、Lc3占金属管的百分比分别为25.8%~41.4%、26.5%~94.2%、51.6%~60.1%。在非金属复合连续管与常规金属管表面施加相同的力,载荷作用在非金属复合连续管样品上的划入深度比常规金属管深。在较小的载荷下,划入深度较深的非金属复合连续管的垢表面相对更容易被破坏。