基于自由弯曲技术的6061铝合金管的弯曲成形性能研究

魏文斌,程旋,余耀晖,王成,熊昊,王辉

(1. 南京航空航天大学 a. 材料科学与技术学院;b. 机电学院,南京 210016;2. 江苏省核能装备材料工程实验室,南京 210016)

6061铝合金管是一种具有加工性能极佳、焊接性及电镀性优良、抗腐蚀性良好、韧性高及加工后不易变形、材料致密无缺陷、易于抛光、上色膜容易、氧化效果极佳等优良特点的铝合金管,其弯曲件被广泛应用于各个行业,包括航空航天、汽车、管道运输以及船舶制造等[1—3]。铝合金弯曲构件通常通过传统的方式进行弯曲成形,包括推弯、绕弯、滚弯、拉弯、压弯等[4—5]。传统弯曲方式能够获得所需要的弯曲件,但弯曲成本高,且不能成形弯曲半径连续变化的结构件。

三维自由弯曲技术是近年来在塑性成形领域出现的一项重要的技术创新,可以实现管材、型材的精确无模成形[6]。相比于传统弯曲方式,三维自由弯曲技术可以实现弯曲半径的连续变化,成形复杂的空间弯曲构件,同时具有成形质量高、弯曲成本低等优点,在航空航天等领域具有广泛的应用前景[7—9]。

在管材弯曲领域,相关学者做了各方面的研究。詹梅[10]等研究了管材在数控弯曲过程中的回弹规律,发现回弹角随弯曲角、芯棒与管壁间隙以及材料硬化系数的增大而增大,随材料硬化指数的增大而减小。鄂大辛[11]等研究了管材在弯曲过程的应变中性层,发现弯管应变中性层向弯曲中心方向移动,其移动量随相对弯曲半径增大而减小,并计算出常用小直径薄壁管无芯弯曲时(R/d0)应变中性层内移量小于0.8 mm。闫晶[12]等进行了大直径铝合金管的弯曲成形极限的探究,发现在满足小弯曲半径弯管成形质量要求的模具和摩擦参数组合的合理范围内,减小芯棒球头厚度和直径,并施加轴向压缩载荷,能够实现管材的极限弯曲成形。Pengfei Li[13]等通过三维自由弯曲技术研究了不锈钢管和型材的弯曲成形过程,验证了自由弯曲技术对于成形连续变化弯曲半径的管材和型材是可行的,并通过多组成形实验验证了模拟对实际成形的准确指导。P. Gantner[14]等对三维自由弯曲技术进行了系统的工艺分析,对型材、管材成形提供了工艺理论基础,并进行实际成形与模拟结果对比,验证了模型的可靠性。

文中首先对6061铝合金管的三维自由弯曲成形过程进行了有限元模拟,分析了成形过程管壁的壁厚变化,截面畸变以及应力应变状态,同时进行了自由弯曲成形实验,通过与模拟结果的对比,验证了有限元模拟对实际成形的可靠性。

1 三维弯曲技术原理

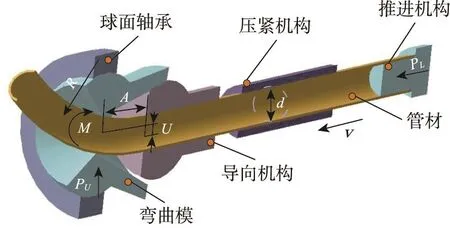

三轴自由弯曲系统主要由弯曲模、球面轴承、导向机构、压紧机构和推进机构5部分组成,其中弯曲模与球面轴承相接触的球面半径相同。在系统工作过程中,管材在推进机构的连续推动作用下,依次通过压紧机构、导向机构和弯曲模,当管材通过弯曲模时,球面轴承在x/y平面内作偏心运动,而弯曲模在球面轴承的推动下发生转动,当球面轴承在x/y平面内偏离平衡位置为U时,实现管材的弯曲成形,其中U称为偏心距[15—16]。其工作原理见图1。

图1 三维自由弯曲原理Fig.1 Schematic diagram of three-dimensional free bending

弯曲模球心到导向机构前端在z向的距离为A,A值和偏心距U的大小共同决定了弯曲半径R的大小,当U很大,A值很小时,弯曲半径R将会很小。在三轴自由弯曲系统中,管材在弯曲时受到轴向推进机构所施加的推力PL和球面轴承所施加的弯曲力PU。在PL和PU的共同作用下产生弯矩M[17],使管材发生弯曲,其中:M=PU×A+PL×U。

通过两个伺服电机在x方向和y方向的位移以及导向机构和弯曲模之间的相互作用,可以实现弯曲运动的持续变化。

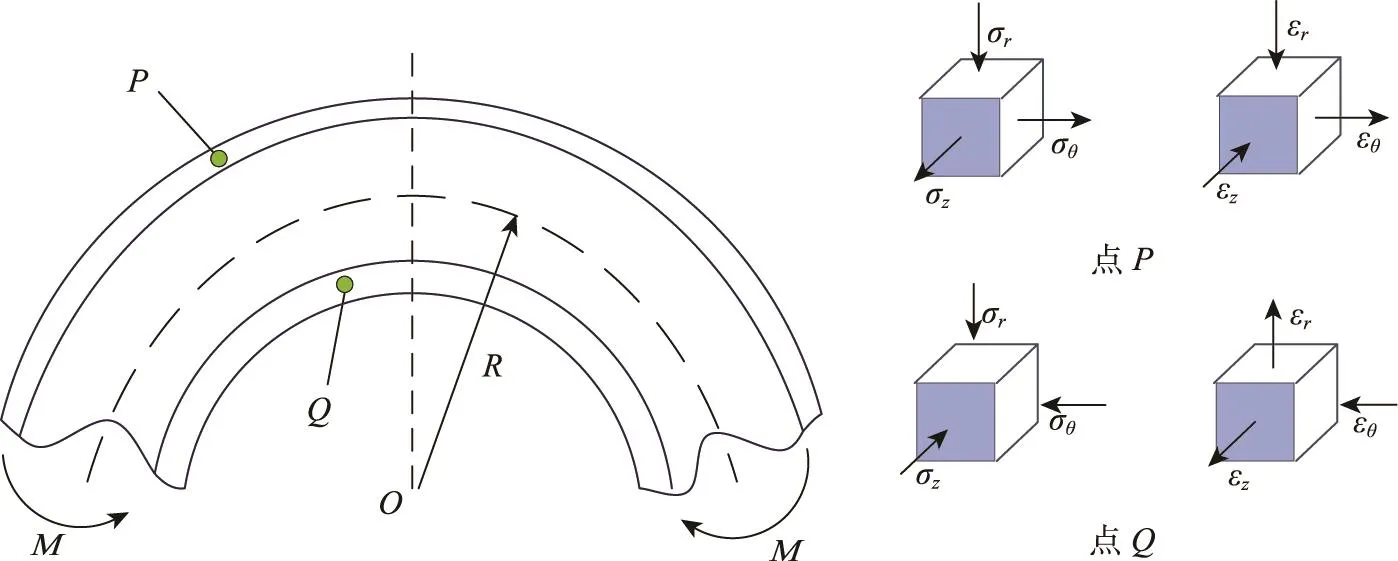

根据管材弯曲的塑性成形理论,管材弯曲内侧处于受压状态,管壁趋于增厚,且易出现起皱缺陷[18—20]。而管材外侧处于受拉状态,管壁趋于减薄,会出现管壁破裂等缺陷。弯曲管材内外侧的应力应变状态见图2。

图2 管材弯曲的应力应变状态分析Fig.2 Stress-strain state analysis of tube bending

在自由弯曲成形过程中,推进机构在轴向对成形管材的轴向推力,使得管材外侧受拉的状态减轻,开裂等质量问题得到缓解,因此,自由弯曲成形技术对管材的弯曲成形质量有比较大的影响。

2 6061铝合金管的有限元模拟

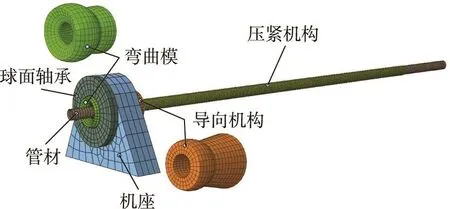

基于三维自由弯曲成形原理,对6061铝合金的自由弯曲成形过程进行了有限元模拟。首先,通过三维制图软件画出三维自由弯曲装置模型,调整好配合关系,导入有限元模拟软件 ABAQUS,完成模拟模型的绘制,如图3所示。

图3 自由弯曲有限元模型Fig.3 Finite element model of free bending

在模型参数设置过程中,分析步设置为动态显式,接触设置为一般接触,系统中的摩擦因数统一设置为0.02,管材直径为15 mm,且壁厚为1 mm。另外,管材被设置为6061铝合金管,弯曲模设置为YG8合金,具体参数见表1。

表1 材料的力学性能Tab.1 Mechanical properties of materials

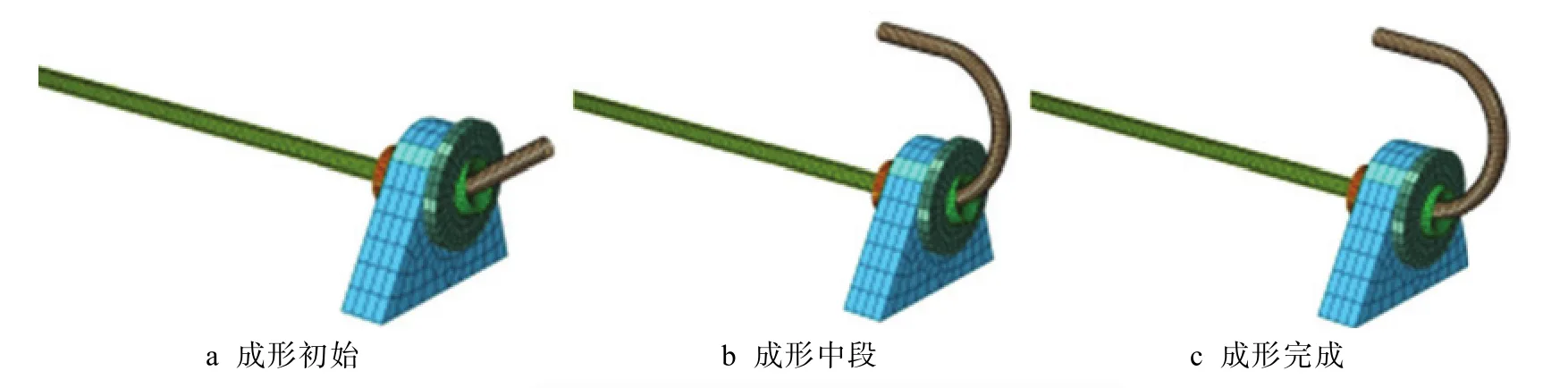

基于有限元模型参数的设置,对6061铝合金管进行了U型的弯曲模拟,如图4所示。图4a是弯曲模在球面轴承的带动下向上运动,管材开始弯曲成形;当偏心距达到设定值时,弯曲模静止,管材稳定成形,如图4b;图4c为管材成形完成时弯曲模向下运动,恢复原位。

图4 管材自由弯曲成形过程Fig.4 Free bending forming process of tube

管材弯曲过程中,弯曲内侧受压,外侧则处于受拉状态,此受力状态对最终的成形质量有重要影响,而管材在弯曲成形过程中的应力应变状态直观反映成形过程的受力情况。

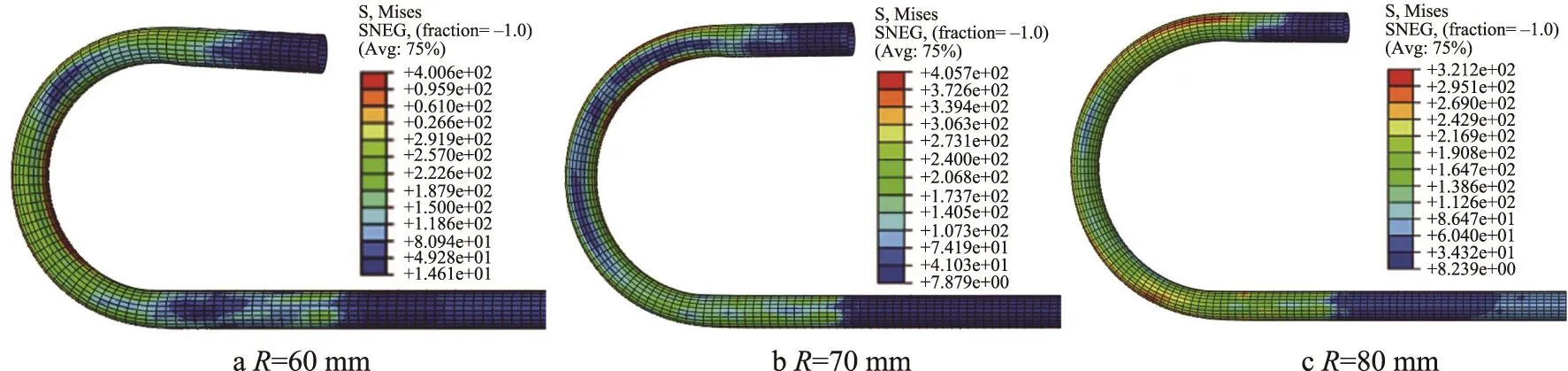

不同弯曲半径的应力云图见图5。随着管材弯曲半径从60 mm到80 mm的不断增大,弯曲内侧的压应力和弯曲外侧的拉应力不断减小,即随着弯曲半径的增大,应力不断减小。同时,在弯曲初始段的应力大于弯曲弧段和弯曲末端的应力,即在管材成形初始阶段,管材受到弯曲模向上的力的挤压,使得弯曲外侧拉应力和弯曲内侧压应力较大。

管材的弯曲应变云图见图6。可以看出,管材成形的应变值随着弯曲半径的不断增大而减小,即在弯曲半径增大的过程中,管材弯曲外侧的壁厚减薄趋势减小,弯曲内侧的壁厚起皱的趋势也减小,成形质量更好。可以观察到,在弯曲初始段的应变值较高,内侧增厚、外侧减薄以及截面畸变的趋势较大。

图5 管材弯曲应力云图(MPa)Fig.5 Bending stress cloud diagram of tube

图6 管材弯曲应变云图Fig.6 Bending strain cloud diagram of tube

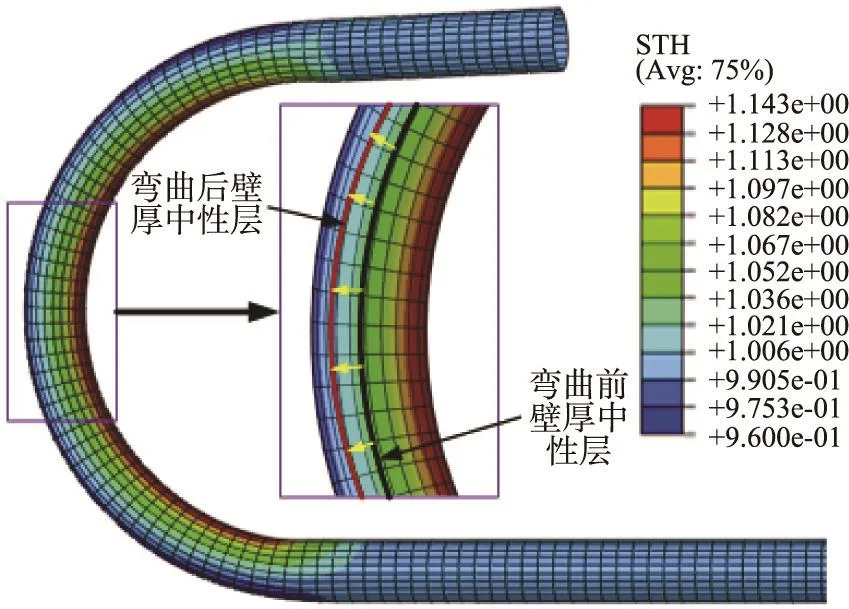

管材在三维自由弯曲成形系统中,受到推进机构的轴向推力PL,因而管材的外侧受拉状态减缓,外侧减薄趋势减小,增厚区域变大,壁厚的中性层向弯曲外侧移动,如图7所示。管材的壁厚中性层由弯曲前的轴线位置向外移动了一定距离,并随着弯曲半径的不断减小,外移距离增大。

图7 壁厚中性层的外移(mm)Fig.7 Outward migration of wall thickness neutral layer

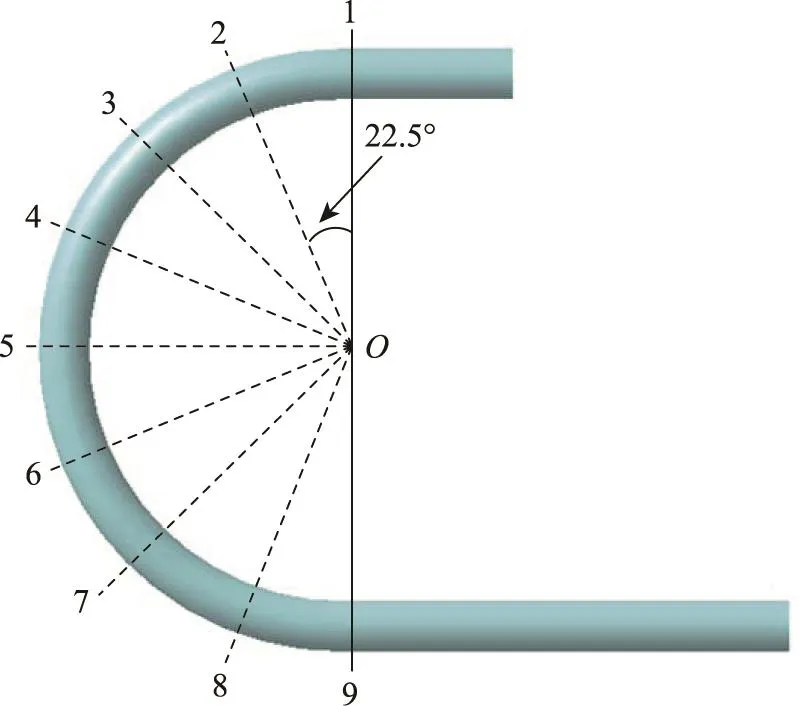

针对不同弯曲半径,对管材不同位置的壁厚和截面畸变进行分析,因此,对管材的不同位置进行编号,如图8所示。

图8 U型管的位置编号Fig.8 Position number of U tube

管材不同弯曲半径的内侧壁厚见图9。可观察到,管材内侧发生了管壁增厚,且随着弯曲半径的减小,增厚趋势越明显,这与管材内侧受到的压应力密切相关。当弯曲半径较小时,弯曲模施加于管材的力PU更大,使得管材内侧压应力较大,最终导致内侧管壁的增厚。从图9可观察到,最大增厚达17.2%,增厚明显,有起皱风险。

图9 不同弯曲半径不同位置的弯管内侧壁厚分布Fig.9 Distribution of inner wall thickness of bends with different bending radii and positions

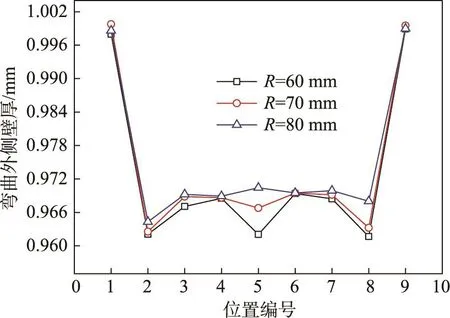

根据模拟结果,在弯曲内侧管壁增厚的同时,外侧管壁减薄,尤其是弯曲初始和弯曲末端。同时随着弯曲半径的减小,壁厚减薄越明显,具体结果见图10。可以观察到,壁厚最小为 0.962 mm,最大减薄不超过4%。

图10 不同弯曲半径不同位置的弯管外侧壁厚分布Fig.10 Distribution of outer wall thickness of bends with different bending radii and positions

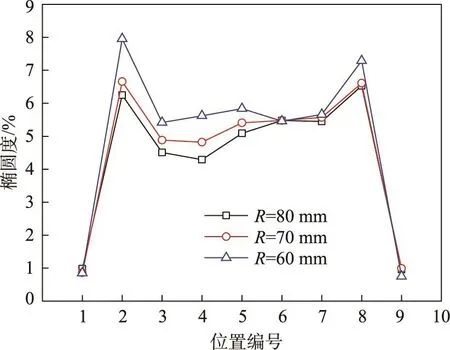

图11 不同弯曲半径不同位置的管材椭圆度分布Fig.11 Elliptic distribution of pipes with different bending radii and positions

在推进机构推动以及弯曲模挤压的作用下,管材截面会产生一定的变形。从图11可以观察到,管材截面的椭圆度会随着弯曲半径的不断减小而增加。同时,在弯曲的不同位置椭圆度也不同,在弯曲初始段和弯曲末端的截面畸变较严重,椭圆度最大接近8%。从整体观察,铝合金管材在三维自由弯曲成形系统中截面畸变发生率较低,可以成形出较高质量的零件。

3 6061铝合金管的成形实验

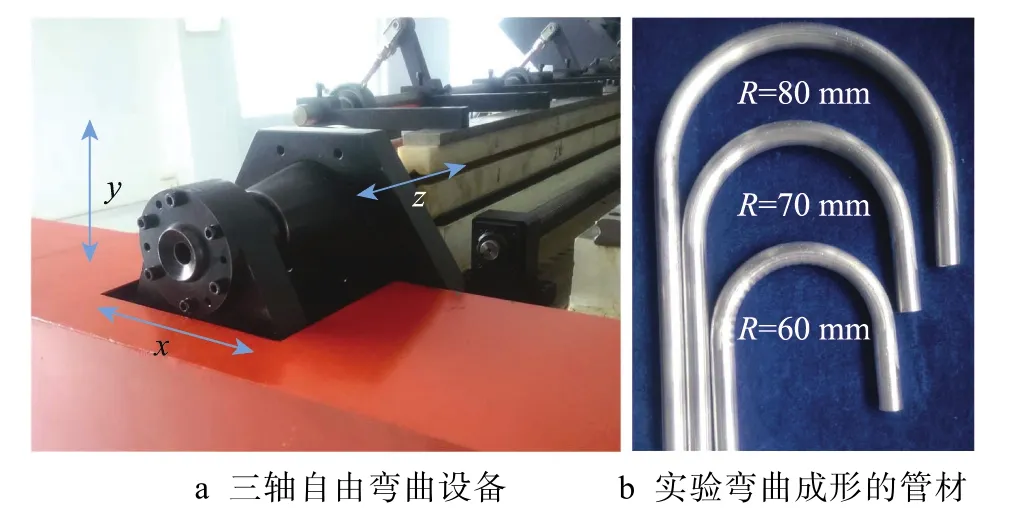

基于对铝合金管材自由弯曲成形的模拟结果,也对铝合金进行了实际的三维自由弯曲成形实验。管材选取壁厚为1 mm、管径为15 mm的6061铝合金管,弯曲实验在三轴自由弯曲设备上进行,如图12a所示。

图12 自由弯曲成形实验Fig.12 Free bending forming experiments

管材弯曲实验结果见图12b,分别进行了弯曲半径为60, 70, 80 mm的成形实验。对管材实际弯曲半径和实际弯曲角度的测量,并与设计模型和模拟结果进行对比,见表2。可以观察到,管材模拟的弯曲半径最大偏差不超过8%,实验结果则不超过6.5%;而管材模拟的弯曲角度最大偏差不超过 4.5%,实验结果则不超过3%。

表2 设计模型、模拟成形以及实验结果的对比Tab.2 Comparison results of design model, simulated forming and experimental forming

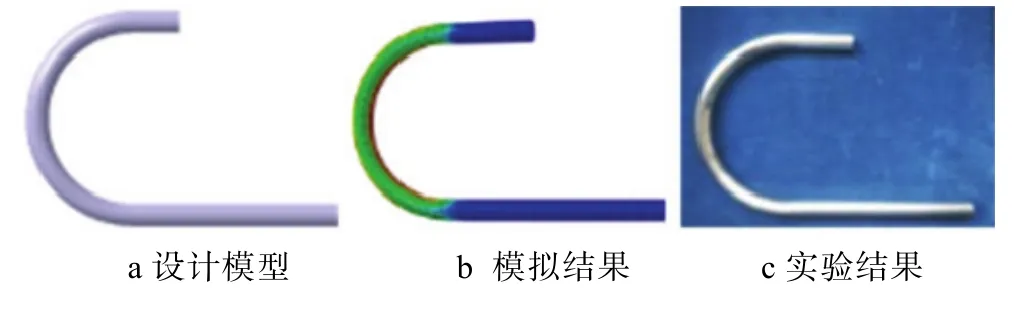

设计模型、模拟成形以及实验结果的管材形状见图13。通过对比发现,模拟结果和实验成形的管材形状与设计模型相似,弯曲角度和弯曲半径接近,验证了三维自由弯曲成形技术的可靠性。

管材弯曲总体成形质量良好,但在实际成形过程中发现,当成形弯曲半径较小时,管材产生成形缺陷,如图14所示。弯曲内侧壁厚增加导致起皱缺陷,而弯曲外侧因有减薄而有轻微的畸变产生。这与模拟结果相吻合,验证了模拟对实验的指导意义。

图13 设计模型、模拟结果以及实验结果的管材形状Fig.13 Tube shapes of design model, simulation results, and experimental results

图14 铝合金管弯曲的成形缺陷Fig.14 Forming defects of aluminum alloy tube bending

4 结论

1) 对 6061铝合金管进行了弯曲半径为 60, 70,80 mm的有限元模拟成形,发现管材壁厚中性层向弯曲外侧发生明显偏移,且弯曲半径越小,向弯曲外侧的偏移量越大。认为这与自由弯曲系统轴向推力PL有关,轴向推力使得管材的受压区域增加,而受拉区域减小,导致壁厚中性层外移。

2) 根据模拟结果,管材内侧管壁增厚,最大增厚为17.2%;管材外侧壁厚减薄,最大减薄不超过4%,发现随着弯曲半径的减小,管材内侧增厚愈发明显,而减薄变化较小。同时对管材截面畸变进行分析,发现最大椭圆度不超过8%,截面畸变不明显。

3) 基于模拟结果,也对管材进行了实际成形。通过对比模拟结果、实验结果与设计模型,发现管材模拟的弯曲半径最大偏差不超过8%,实验结果则不超过 6.5%;而管材模拟的弯曲角度最大偏差不超过4.5%,实验结果则不超过3%。同时发现当弯曲较小时,内侧发生明显起皱,而弯曲外侧也有轻微壁厚减薄导致的畸变缺陷,这与模拟结果吻合,验证了模拟对实际成形指导的可靠性。