伺服冲压线自动化传输技术的发展和应用

文/罗超群,高贵麟,洪波林,孙书明·一汽轿车股份有限公司

随着汽车需求的快速增长,车身造型变得越来越复杂,主机厂不断追求更高的生产效率、更多样的生产工艺以及更高质量的生产方式。在这种环境下,选择连续节拍高、成形过程可编程的伺服冲压线成为一种必然的趋势。

为提高冲压产能,我公司引进一条6100t伺服冲压线。不同于传统的机械冲压线,伺服冲压线在自动化传输方式上节拍更高、技术更先进、柔性化更高。本文主要阐述伺服冲压线在拆垛系统、对中系统、传输机械手、线尾下件系统、伺服技术五方面的发展及应用。

拆垛系统

伺服冲压线的拆垛系统由上料小车、拆垛工位、拆垛机器人、传输皮带等机构组成,共有左侧和右侧两个拆垛工位,两个拆垛机器人。正常自动运行时两个机器人在同一侧拆垛工位交替抓取板料放至传输皮带上。这种拆垛方式可实现钢板和铝板的拆垛。两个机器人交替进行板料拆垛可满足整线17SPM的节拍要求。

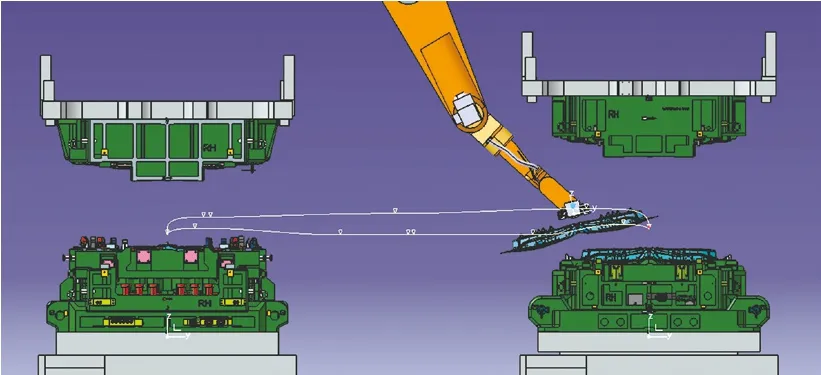

拆垛机器人

每个零件都有对应的子程序,拆垛机器人(图1)主程序根据整线生产的零件ID进行调用。用户可以根据板料形状、大小、位置及端拾器的吸盘布置等对每个机器人运行轨迹进行编程,柔性化更高。

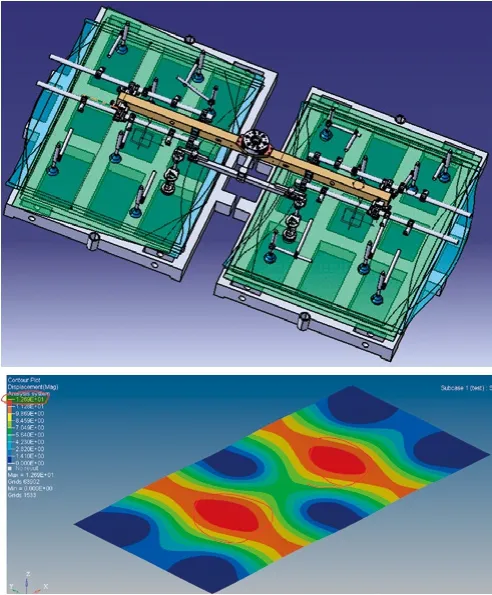

通用端拾器

拆垛机器人使用可伸缩式端拾器进行拆垛,对于相似类型的零件,可以使用通用的端拾器进行拆垛,节省成本。通过规范同类零件的布置形式、建立端拾器模型、板料受力仿真分析等工作,确定最合理的板料位置及吸盘位置,从而可以实现离线通用端拾器验证,如图2所示。进而实现了拆垛机器人端拾器的通用,可以大大降低对端拾器的投资费用。

图1 拆垛机器人

图2 通用端拾器模型及板料受力仿真分析模型

对中系统

伺服冲压线的对中方式为光学对中,由工控机、对中机器人、图像采集系统组成。图像采集系统对板料实际位置进行拍照识别,工控机安装的对中程序将拍照结果与样本进行对比,计算出板料实际位置与样本位置的偏差,对中机器人转换坐标系抓取板料,然后放置在对中台上,完成对中。

样本保留板料边缘及样本最小匹配值的设定

光学对中需要对板料传输到对中台的标准位置进行示教。示教时需要遮盖对中机器人及端拾器、部分板料边缘。正常工作时对中程序只识别未被遮挡的板料边缘。

样本最小匹配值可以在程序中设定,一般设定为75%。当板料边缘识别率低于样本最小匹配值的时候,就会产生报警。设定板料边缘识别总量即样本中未遮盖的板料边缘,其范围越大意味着识别精度要求越高。但是样本中保留的板料边缘、样本最小匹配值需要综合考虑。在足以将板料定位的前提下,可以尽量少的保留板料边缘。但是如果板料边缘保留的过少容易被外界干扰,光学对中识别可能出现偏差。如果此时识别率大于样本最小匹配值,不会报警,板料对中后的位置是错误的。

干扰因素

相比机械对中,光学对中柔性更高,对板料形状要求较小。但是环境亮度、黑色背板及皮带与板料的对比度、板料尺寸变化等都会影响光学对中的效果。特别是端拾器支杆及气管的搭建方向要差异于板料边缘的长度和方向。皮带边缘不要太接近板料边缘,以防造成干扰。黑色背板要注意清洁,不要在上面乱画标记。

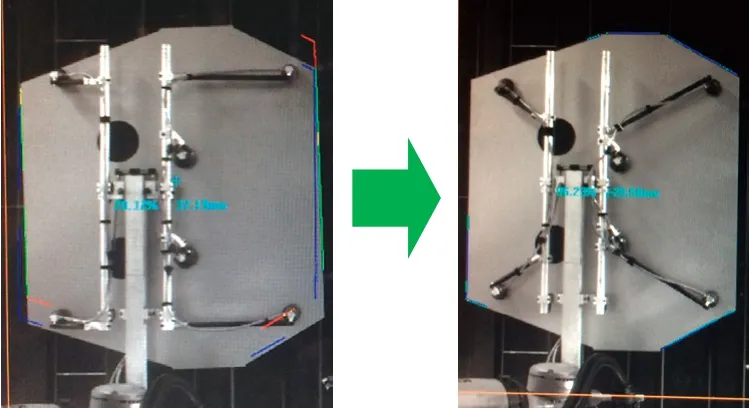

图3的左侧为某零件发生报警时的图像,红色边界为系统识别的板料位置,由于端拾器气管干扰产生的误识别。并且板料左侧与皮带边缘重合,干扰了板料左侧边缘的识别。图3的右侧图像为改善后识别的图像,将端拾器支杆倾斜搭建方向与板料边缘差异化,同时吸盘远离板料边缘,减少端拾器及气管造成的干扰。并且优化对中皮带位置,皮带横向调整位置优化,减少皮带造成的干扰,最终对中报警消除。

图3 改善前后光学对中识别对比

传输机械手

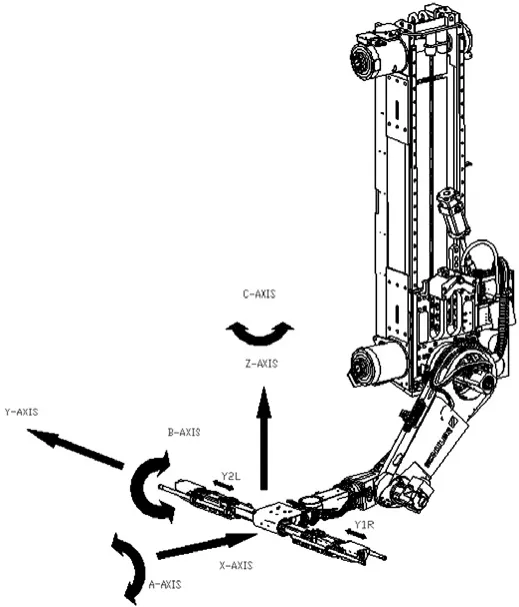

伺服冲压线的传输机械手采用Crossbar-FeederⅢ(以下简称CBF),其结构如图4所示。可实现物流方向(X轴)、垂直方向(Z轴)、横向(Y轴,YL和YR)、绕X轴旋转(A轴)、绕Y轴旋转(B轴)和绕Z轴旋转(C轴)共7轴的运动。

离线仿真

PLS(Press Line Simulator)是伺服冲压线厂家和达索公司基于DELMIA V5R19,针对伺服冲压生产线合作开发的仿真软件。该软件能够对模具在伺服压机线上的生产进行动态模拟,直观校验机械手、端拾器、工件在运动过程中与模具的干涉情况,并且可以直观看到曲线的最大节拍以及曲线目前限制节拍的瓶颈之处。并能够输出可直接导入设备的滑块曲线、CBF运动曲线文件。大大节省了现场调试的时间,提高了现场调试的效率。PLS曲线设计界面如图5所示。

图4 Crossbar-Feeder Ⅲ示意图

图5 PLS曲线设计界面

在进行模具结构图会签的时候,可以通过PLS的功能Die Design Volume生成模具设计空间,如图6所示。模具设计空间是根据运动曲线及滑块曲线、CBF和端拾器计算出不干涉区域,能够对模具的设计提供参考意见。可以用其与模具结构图进行比对,只要设计的模具在该图形范围之内,使用对应的滑块曲线和运动曲线时,就不会发生干涉。相比机械冲压线的干涉曲线校验方式,更加直观、准确、方便。

图6 模具设计空间

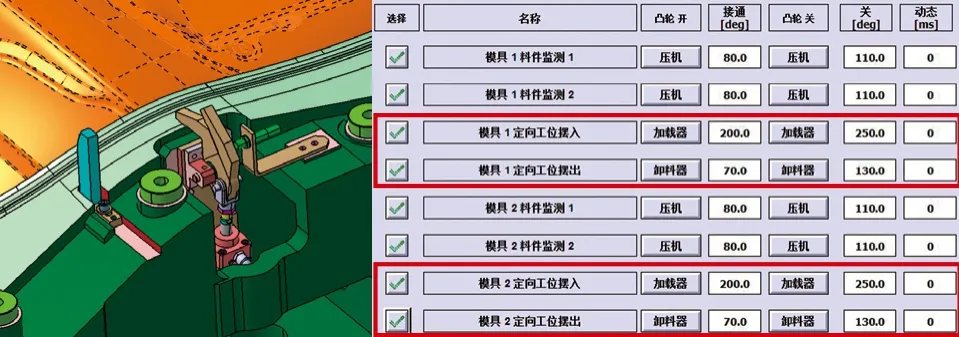

工作台气阀控制及传感器检测

伺服冲压线的工作台共有9根(5组)气路,前8根气管每2根一组,第9根为常通气路。气路可以控制模具升降定位、侧推定位、翻边楔器等活动部件的动作。其中1~4组每组气路均能使用压机及前序CBF、后序CBF的凸轮角度,控制进气及出气角度,柔性化更高。

另外模具活动部件的动作也可以通过压机或者前序CBF、后序CBF的凸轮角度进行相应监控。例如某零件拉延模具内板和外板都使用了夹子来固定板料,CBF0放件和CBF1取件都需要保证夹子处于打开状态。将夹子打开的传感器信号接到传感器哈丁接头的5针和6针,板料固定架子及其传感器监控设定,如图7所示。通过设置检测角度,可以实现CBF0放件之前、CBF1取件之前,都保证夹子已经打开,杜绝了干涉的可能。

图7 板料固定架子及其传感器监控设定

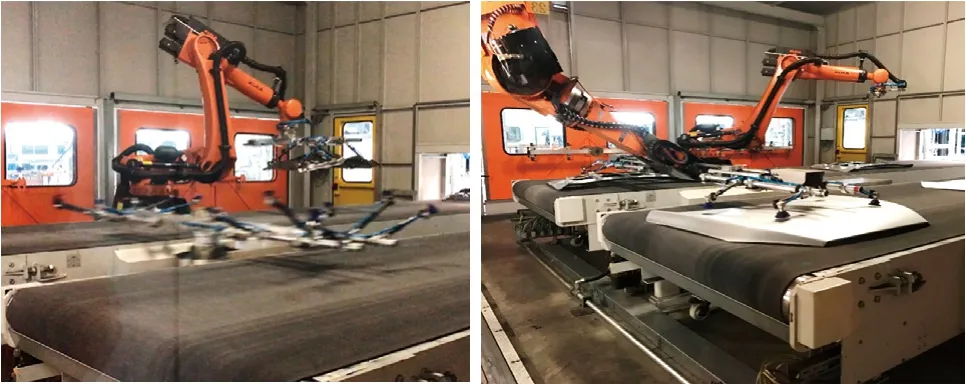

线尾下件系统

下件方式

线尾下件系统由穿梭小车、两个下件机器人、线尾皮带机组成,共有两种下件方式。第一种使用穿梭小车及下件机器人,CBF4将零件放到穿梭小车上,然后穿梭小车向后输送,再由下件机器人从穿梭小车上将零件抓起放到左右两侧线尾皮带机上,通过使用穿梭小车及下件机器人,放件的位置和角度更加柔性化,线尾装箱人员下件更加方便。

第二种不使用穿梭小车及下件机器人,最后一工序CBF(CBF4)将零件直接放到线尾皮带机上。若CBF4能够直接将零件放到线尾皮带机上,则可以省去穿梭小车及下件机器人的工艺动作,既可以实现工艺节能,也可以实现降成本的目的(省去对穿梭小车及下件机器人的端拾器投资)。

图8为线尾下料系统,左侧使用穿梭小车及下件机器人,右侧不用。因此选择两种下件方式的时候,要综合考虑零件在模具中的布置方式、线尾装箱人员下件动作舒适性、工艺节能、端拾器降成本等多个因素。

图8 线尾下料系统

堆垛放件数量设置

伺服冲压线可以设定线尾皮带左侧或者右侧堆垛的数量。可以实现皮带每次启动前,CBF4或者线尾下件机器人往线尾皮带上堆垛的数量。这样对于某些内板件来说,可以摞放多件后皮带启动一次,线尾装箱人员可以每次完成多件的装箱。不但提高了工作效率,还减少了工作量。

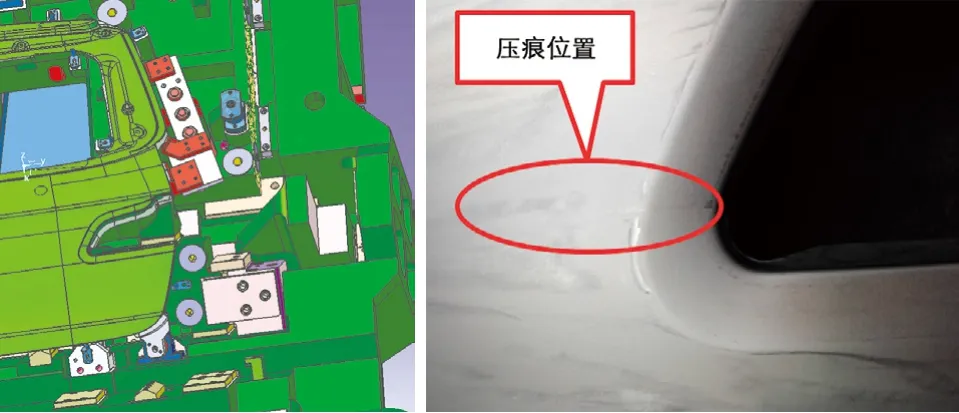

伺服技术的应用-自动化辅助工艺

不同于机械冲压线,伺服冲压线的滑块曲线可以进行编程。根据需求修改出无数位置、速度不同的曲线,从而辅助拉延及成形工艺,提高制件质量。例如某后背门内外板模具在节拍提升至10次/分钟以上高速生产时,OP30外板灯口部位出现压痕(图9),降速至10次/分钟以下时,压痕消除。可见压痕出现的原因可能与生产节拍相关,进而分析压痕可能是由于压料板快速冲击制件导致的。

图9 高速生产时产生压痕位置

OP30上模压料板行程为87mm。原滑块曲线最高节拍15.3次/分钟,滑块位置为87mm左右时,滑块速度为490mm/s(压料板与制件接触速度)。对应10次/分钟时,接触速度为320mm/s。通过修改滑块曲线,修改后的曲线最高节拍为15次/分钟,滑块位置为87mm左右时,滑块速度为340mm/s左右。即使按最高节拍15次/分钟生产,接触速度与原曲线10次/分钟时近似。更换新的滑块曲线之后,高速生产时外板压痕问题彻底消除。

另外在高速连续生产时,由于模具凸凹模、压料板、压边圈、斜楔等机构接触时会产生较大冲击,产生大幅振动并发出高音量噪声损害设备、模具寿命,同时对周围环境造成严重的影响。通过降低接触速度,也可以降低凸凹模及其部件接触瞬间的相对速度,以达到降噪减振的目的。

结束语

本文主要总结了伺服冲压线自动化传输系统的发展及应用。伺服冲压线在拆垛系统、对中系统、传输机械手、线尾下件系统等方面都更加柔性化、技术更加先进。未来我们将结合伺服技术的应用,充分发挥自动化传输系统柔性化的特点,提升冲压件的工艺质量和生产效率。