先张法预应力混凝土空心板梁的抗剪加固技术1)

刘云浩 贾艳敏

(东北林业大学,哈尔滨,150040)

20世纪90年代,我国在大力建设高速公路过程中,较多采用了先张法预应力混凝土简支空心板结构[1]。由于空心板梁腹板薄、腹板的抗剪能力相对较弱[2-3],随着交通量的日益增加和车辆超限超载现象泛滥,早期建成的该类型桥梁在实际运营过程中出现了不同程度病害、抗剪破坏。在支点附近常会出现腹板斜裂缝,导致桥梁的持荷能力明显下降,给行车安全带来严重隐患[4-5]。国内专家学者针对空心板的抗剪加固试验研究,较多集中在破坏荷载作用下的承载能力分析[6];然而,板梁的加固设计主要针对设计荷载而言,所以,在设计荷载作用下对空心板加固效果的分析有很重要的应用价值。本文以典型跨径为16 m的先张法预应力混凝土(PC)空心板梁桥为研究对象,在室外足尺模型现场加载基准梁和试验梁的基础上,运用大型有限元分析软件建立分析模型,分析不同抗剪加固方案情况下,试验梁在设计荷载作用下的抗剪性能,旨在为同类先张法PC空心板梁桥的抗剪加固研究提供参考。

1 试验方法

1.1 抗剪加固试验设计

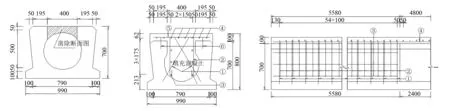

试验加固方案:使用沈哈高速公路昌图马仲河-四平五里坡段工程,已服役20 a的16 m先张法预应力混凝土空心板梁进行抗剪加固试验研究。空心板采用C40混凝土,预应力钢筋采用Φj15.24(7Φ5)钢绞线,张拉控制应力1 395 MPa;中板宽89 cm、高70 cm、长15.96 m。1#板采用板端腹板植筋加固(方案一,见图1),植筋工艺流程分为成孔、清孔、钢筋处理、注胶、插筋、养生等6个主要阶段,腹板植筋间距及范围按照图1(3)中的①和②布置;2#板采用板端填充混凝土加固(方案二,见图2),填充距板端6 m范围;3#空心板为未加固原板。

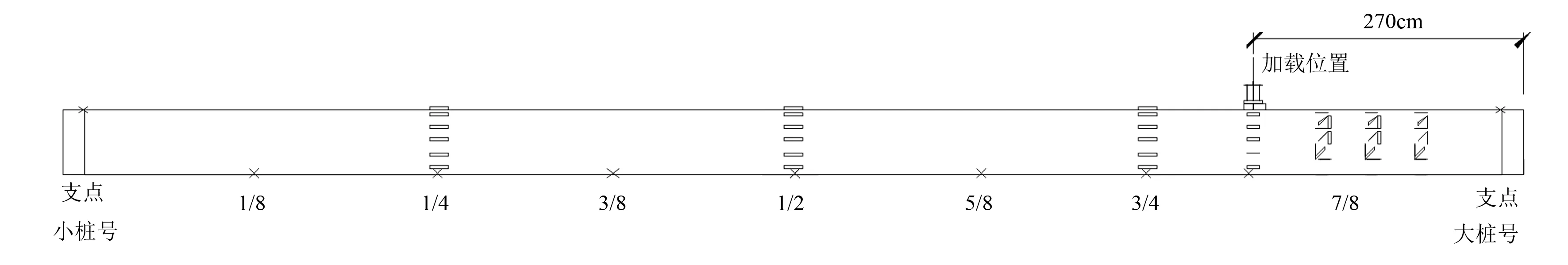

加载方案与测点布置(见图3):采用液压千斤顶进行加载。具体加载步骤:

1)正式试验开始前,首先对试验梁进行预加载。预加荷载等级为32 kN(0.05Fu,Fu为开裂荷载计算值)2次;检查试验仪器设备及传感器是否正常工作,试验梁和支座、千斤顶是否接触紧密,荷载是否偏心,以期减小试验误差。

2)设计承载力加载。试验加载分五级加载(44.6 kN)至设计承载力Fr(Fr=240 kN,Fr为使用状态试验荷载值),每级加载量为0.2Fr,持荷时间5 min,且注意每级加载时间宜相等,加载完成后进行卸载。

3)进行试验梁开裂前后加密加载。首先,分五级加载(44.6 kN)至设计承载力Fr;按照5 kN的荷载等级(荷载加密)加载至梁产生第一条裂缝,以确定试验梁的近似实测开裂荷载值。

4)确定试验梁的近似实测开裂荷载值后,分六级加载至0.9Fu=576 kN。

5)当加载达到承载能力试验荷载技术值的90%后,按每级0.01Fu=6.4 kN加载至结构达到GB/T 50152—2012《混凝土结构试验方法标准》中7.3.3条文规定的极限承载能力标志。

加载过程中,对空心板各测点的位移、应变值进行记录[7]。应力和位移测点布置见图3。其中各关键断面应变计测点编号从上到下分别为Y1#~Y6#,位移测点从左到右分别为S1#~S10#,应变花测点编号左第1列分别为H1#~H3#,第2、3列编号以此类推。应变计和位移计使用武汉华岩HY65数码传感器,应变花使用建筑科学研究院应变计。

图1 板端腹板植筋加固方案(图中数据单位为mm)

图2 板端填充混凝土加固方案(图中数据单位为mm)

图3 加载位置及测点布置图

1.2 有限元数值模拟

单元参数:混凝土采用实体单元模拟[8],原梁为C40,弹性模量取32.5 GPa;加铺和梁端填充混凝土为C50,弹性模量取34.5 GPa;泊松比均取0.2。本构关系采用多线性强化模型;混凝土内的预应力钢筋、普通钢筋、加固植筋均采用Midas/FEA中的钢筋单元模拟,预应力钢筋弹性模量取19.5 GPa,张拉控制应力为1.395 GPa,普通钢筋取200 MGPa。该模型采用了随动强化准则和Von-Mises屈服准则。

网格划分:在实体网格划分中,混凝土单元尺寸控制在50 mm左右,尽量采用规则的六面体单元,避免畸形单元出现;预应力钢筋、普通钢筋、混凝土单元节点耦合,不考虑钢筋与混凝土之间的粘结滑移。

边界条件:本计算按照简支梁进行边界条件的添加,一侧约束x、y、z三个方向的位移,一侧仅约束z方向位移。有限元模型见图4。

图4 有限元模型

2 结果与分析

2.1 破坏形态描述

2.1.1加固方案一

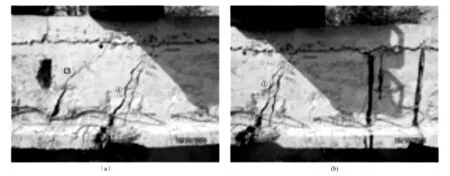

由图5可见:据大桩号梁端2.1~4.1 m范围内产生裂缝,加载点向小桩号侧裂缝发展至腹板与马蹄相交处,有1条发展至45 cm高的裂缝(见图5(a))。有15、4号主斜裂缝,其中远离加载点的裂缝15号在460 kN时突然产生,最终2条裂缝发展至顶缘受压区,高度71 cm,15号最宽0.5 cm,4号最宽1 cm;顶缘混凝土被压碎,高度9 cm;底缘混凝土被拉碎(见图5(b))。

图5 板端腹板植筋试验板的破坏形态(左侧)

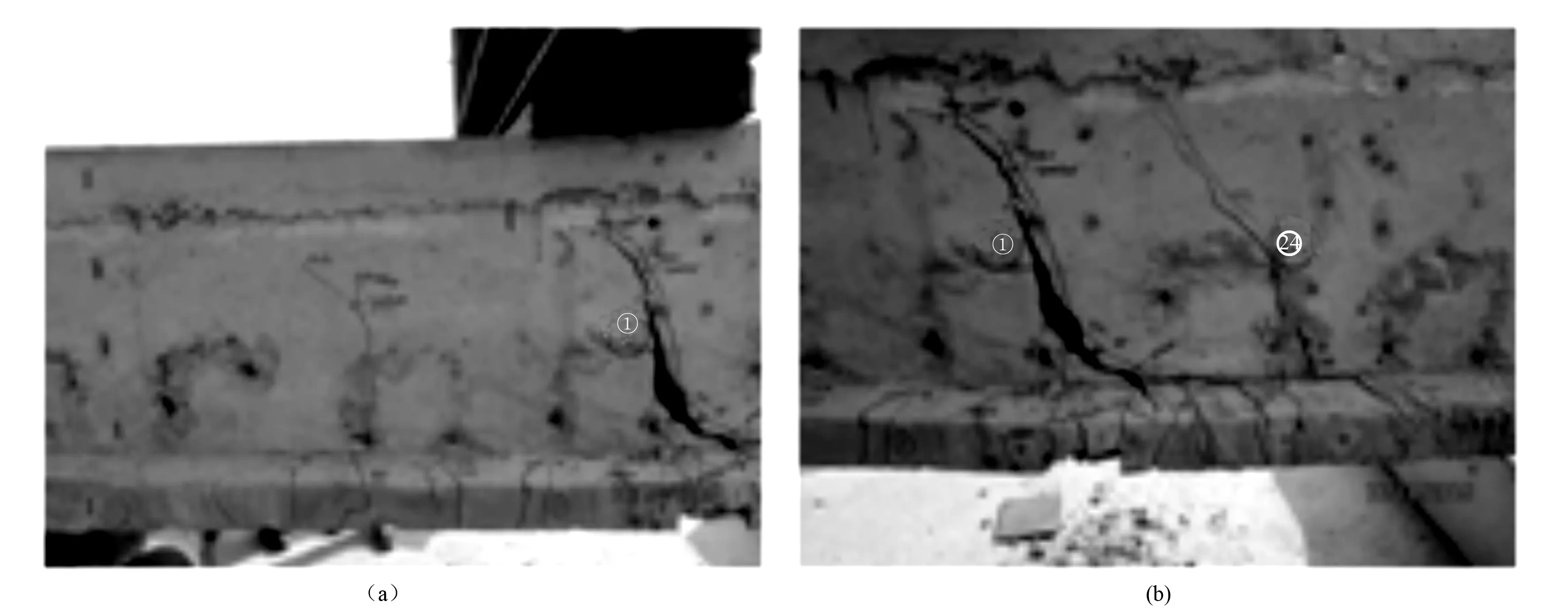

由图6可见:据大桩号梁端1.9~3.8 m范围内产生裂缝,加载点向小桩号方向裂缝发展形态与梁左一致(见图6(a))。有1、24号主斜裂缝发展至71 cm,1号最宽1.2 cm,24号最宽0.4 cm;顶缘混凝土被压碎,高度9 cm,底缘混凝土被拉碎(见图6(b))。

图6 板端腹板植筋试验板的破坏形态(右侧)

2.1.2加固方案二

由图7可见:据大桩号梁端1.85~4.50 m范围内产生裂缝,加载点向小桩号侧裂缝大致为竖向裂缝,发展至57 cm后分叉向加载点方向发展;加载点底有1条自下而上的裂缝,最大宽度1 cm,高度71 cm,发展至受压区,受压区高度9 cm(见图7(a))。加载点向大桩号方向50、90 cm处各有1条自底向加载单方向发展的斜裂缝19、25号,19号最宽1 cm,25号最宽3 cm,19号高度72 cm,25号最宽70 cm,其中25号穿越箍筋(见图7(b))。

由图8可见:据大桩号梁端1.9~4.5 m范围内产生裂缝,加载点向小桩号方向裂缝发展至36 cm后向跨中移动,最大高度55 cm;加载点底有1条自下而上的裂缝,最大宽度1.3 cm、高度71 cm,发展至受压区,高度7 cm(见图8(a))。梁底在加载点底缘和斜裂缝(靠近加载点)处有较宽裂缝,混凝土部分脱落,梁顶板轻微压碎(见图8(b))。

2.2 荷载-挠度曲线

通过对位移传感器的数据采集,得到设计荷载加载过程中试验梁的跨中位置挠度。由图9可见:两种加固方法均使原空心板的刚度有明显提高,方案一使跨中位移减小为原梁的85%,方案二使跨中位移减小为原梁的60%;试验梁在设计荷载作用下基本处于弹性范围内,两种加固方法均增大了试验梁的刚度,梁端填充混凝土加固试验梁的抗变形能力较腹板植筋更明显,加固后的试验梁由原来的抗弯控制逐渐转化为抗剪控制。

图7 板端填充混凝土试验板的破坏形态(左侧)

图8 板端填充混凝土试验板的破坏形态(右侧)

图9 荷载-跨中挠度关系曲线

2.3 剪压区混凝土应变变化规律

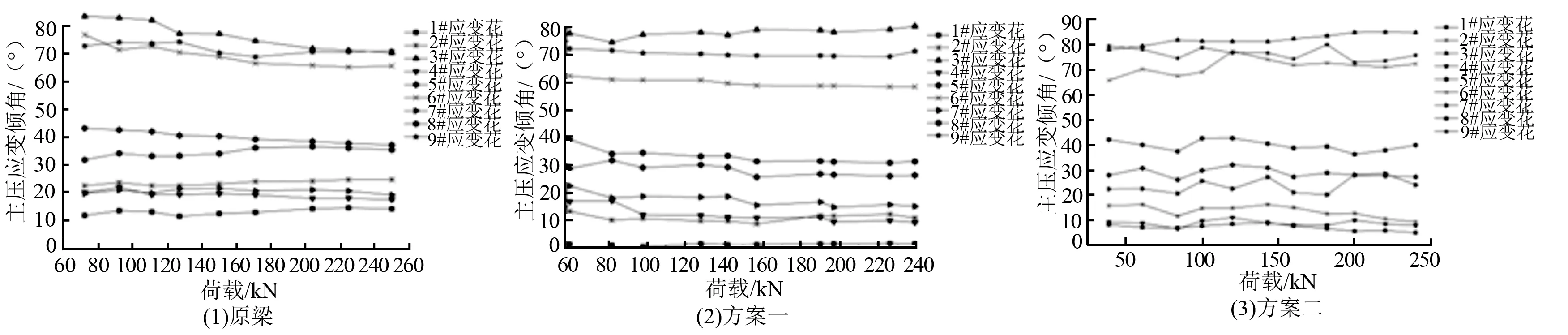

为测试支点附近腹板混凝土在加载过程中应变变化规律,在目标区域粘贴9个应变花,由试验梁各应变花计算主压应变(见图10)、主拉应变(见图11)、主压应变倾角(见12)。

由图10、图11可见:在设计荷载作用范围内,支点剪压区的腹板混凝土主压、主拉应变随荷载的增大而逐渐增大,基本呈线性增长,沿梁高从上到下主拉应变逐渐增大,主压应变逐渐减小。方案二的线性程度相对较差,主要是因为梁端填充混凝土时新旧混凝土之间存在差异,相互粘结不够充分,不同步变形,故在实际施工中应注重原空心板内混凝土的凿毛处理。与原梁腹板主压应变相比,两种加固方式均使其明显减小,方案一减小为原梁的74%左右,方案二的离散性较大,各测点基本处于66%~78%范围内;主拉应变与主压应变变化范围基本相同,相同设计荷载作用下主压、主拉应变减小,增大空心板梁的抗裂性能,抗剪性能明显提高,两种方案加固效果良好。

由图12可见:试验梁剪压区各测点的主压应变倾角随荷载的增大而表现平稳,说明在设计荷载作用下试验梁基本处于弹性工作范围内,植筋和新旧混凝土结合的加固方法效果良好。3#、6#、9#测点主压应变倾角最大,2#、5#、8#测点主压应变倾角次之,1#、4#、7#测点主压应变倾角最小,符合剪压区主压应变倾角迹线;与原梁相比,方案一与方案二的主压应变倾角均有所变化,空心板上缘的主压应变倾角整体呈减小趋势,下缘主压应变倾角变化范围不大,基本处于60°~80°。

2.4 加固效果

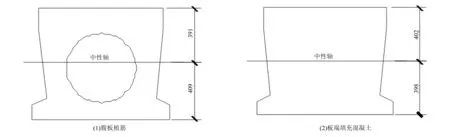

由图13和图14对比可见:空心板试验梁实测中性轴位置与理论位置整体上基本吻合,但存在略微差异。

由图14可见:空心板上缘到下缘应变值接近线性变化,在接近底缘位置有微小波动,尤其是梁端填充混凝土加固方法的波动更为明显。当作用荷载较小时,中性轴位置与理论计算基本吻合,当作用荷载大于60 kN后,中性轴位置略微下移,主要是因为新旧混凝土之间的粘结力有限,当荷载增大后,变形不能同时进行,但下移量不大。总体看,空心板梁中性轴实测位置与理论计算值基本吻合,加固效果良好,对于梁端填充混凝土的加固方法应注重新老混凝土的衔接性,施工中应进行凿毛处理。

图10 应变花处主压应变

图11 应变花处主拉应变

图12 应变花处主压应变倾角

图13 理论中性轴位置(图中数据单位为mm)

图14 试验梁沿梁高应变值

2.5 有限元模拟结果

对试验梁进行有限元结果分析,同时通过有限元结果与试验结果的对比,验证有限元分析的准确性。

图15为有限元模型在设计荷载240 kN作用下主压应力向量,截取了靠近支座一端腹板剪压区的部分。由图15可见:在相同荷载作用下,原梁和两种加固方法的主压应力向量,均以加载位置为中心向空心板两端扩散,沿梁高方向由上到下主压应力倾角逐渐增大,与试验梁测试结果基本吻合。与原梁相比,方案一的主压应力减小了18.5%,方案二主压应力减小了26.1%,且两种加固方法使腹板中间部位的主压应力倾角增大。有限元分析结果表明:方案二比方案一的加固效果更加显著,但方案一比方案二的施工难度和工程量大,故在施工和设计中,应结合实际情况综合考虑各因素,选取适应的加固方法。

图15 有限元主压应力迹线

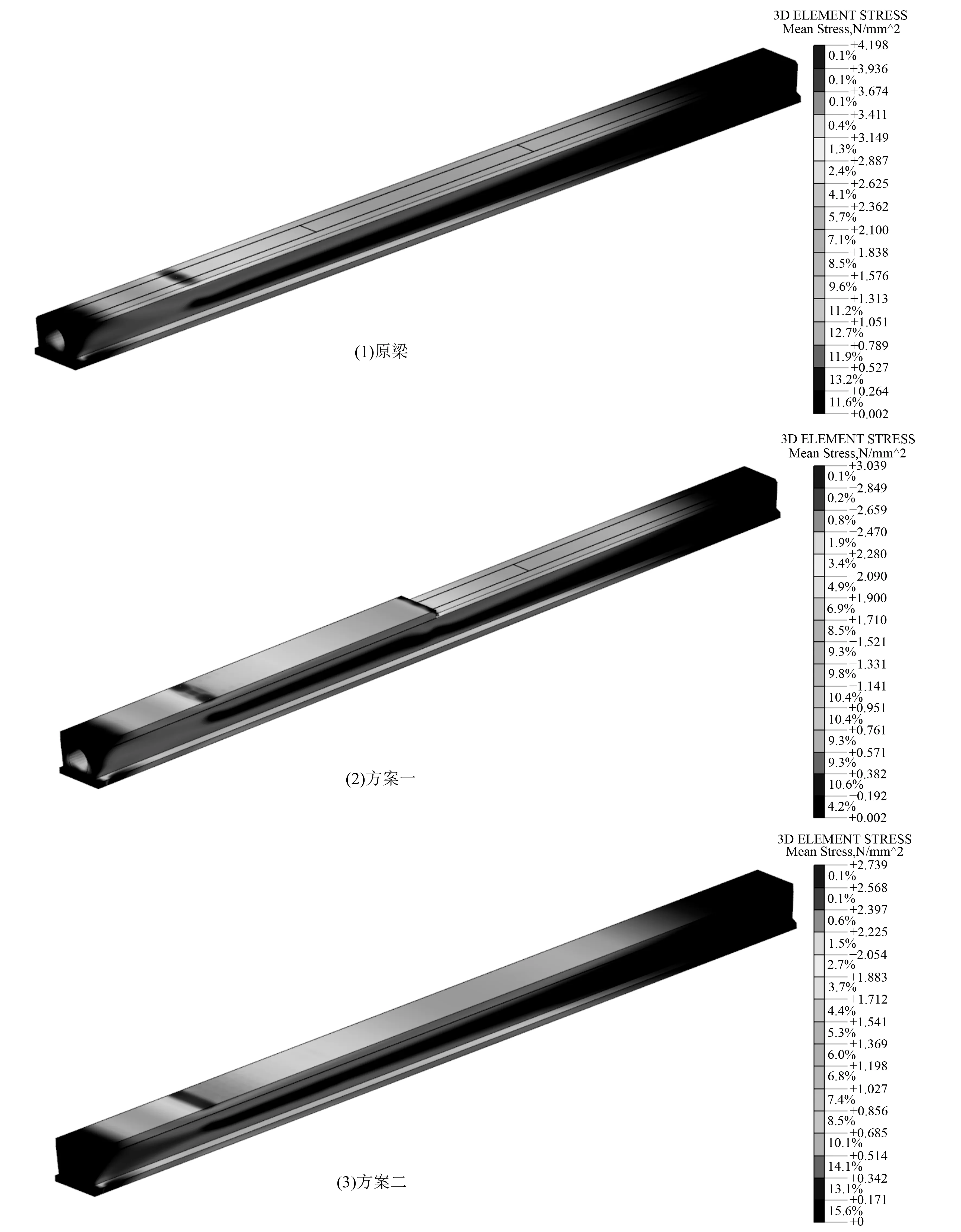

为了更好地研究梁端腹板植筋和梁端填充混凝土两种加固方法的抗剪性能,运用有限元分析方法,对试验梁在设计荷载(240 kN)作用下的最大剪应力进行分析研究(见图16)。由图16可见:在设计荷载作用下,原梁和试验梁的最大剪应力分布规律基本相同。竖桥向顶板和底板混凝土最大剪应力较大,中部腹板处较小;顺桥向靠近支座处较大。由设计荷载引起的最大剪应力,原梁最大值为4.20 MPa、方案一为3.04 MPa、方案二为2.74 MPa,两种加固设计比原梁均大幅度减小,加固后空心板梁的安全储备明显增大,加固效果良好。

图16 最大剪应力云图

3 结论

试验梁在设计荷载作用下基本处于弹性范围内,梁端填充混凝土加固后试验梁的抗变形能力较腹板植筋更明显。

两种加固方式均使腹板主压应变明显减小,腹板植筋加固试验梁减小为原梁的74%左右,梁端填充混凝土的离散性较大,各测点基本处于66%~78%范围内。试验梁主压应力向量均以加载位置为中心向空心板两端扩散,沿梁高方向由上到下主压应力倾角逐渐增大,与试验梁测试结果基本吻合。

由设计荷载引起的最大剪应力,两种加固设计比原梁均大幅度减小,加固后空心板梁的安全储备明显增大,加固效果良好。梁端填充混凝土加固法,实际施工中应注重原空心板内混凝土的凿毛处理,增大新旧混凝土间的粘结性。

——以准噶尔盆地南缘为例