汽车骨架斜孔斜块抽芯机构及注塑模设计

孙肖霞 唐友亮 张俊

(宿迁学院机电工程学院, 江苏 宿迁, 223800)

在满足功能性和安全性的条件下,使用塑料骨架有助于汽车轻量化,是实现节能减排、绿色发展的主要手段之一。由于汽车骨架结构复杂,其成型难度较大,设计者需要运用现代模具设计方法,可以运用计算机辅助设计和计算机辅助工程(CAD/CAE)技术进行模具结构优化来提高产品质量[1-2]。下面以某公司开发的某型汽车骨架为研究对象,详细分析了塑件结构及成型工艺,基于UG NX平台设计了一副塑料骨架热流道注塑模具,结合Moldflow的注射成型流动模拟技术解决了其成型及脱模难的问题。

1 塑件结构及工艺分析

制品结构如图1所示,其外形尺寸为285.40 mm×69.70 mm×39.90 mm,平均壁厚1.58 mm,最大壁厚4.00 mm。塑件材料是预先处理的聚丙烯(PP)树脂、三元乙丙橡胶、滑石粉、助剂等组分按照一定比例混合制备的。

塑件成型的工艺特点如下:1)形状不规则、壁厚不均,加强筋较多,注塑料流易在流动方向上紊乱,致使料流在汇合处产生潜在裂纹,因此,需合理选用浇口位置及设计浇注系统。2)产品倒扣等特征较多,对应的型腔和型芯镶件难以设计和加工。3)T1处设有直径为6.5 mm、长度为6.0 mm的斜孔,与开模方向成48.6°。T2处设有椭圆形侧向通孔,该处壁厚为1.0 mm。塑件不能直接脱模,在模具结构设计中需分别设计斜向和侧向抽芯机构。4)分型面曲延弯折,型腔与型芯配合时修配较困难,易产生飞边。

图1 塑件结构

2 模具结构设计

为了提高生产效率、节约开发成本,模具采用1模4件布局,制件两两结构对称或相似。模具最大外形尺寸为1 130 mm×550 mm×661 mm,属于大型注射模。

2.1 浇注系统设计

设计要点如下:1)应尽量减小因开设流道而产生的废料比例。以热流道转冷流道系统为宜。2)选择浇口位置时,需要综合考虑制件的工艺特征和成型质量以及模具结构等因素,还应保证迅速和均衡地充填模具型腔[3]。下面将结合成型过程模流分析确定最佳浇口位置。

将UG NX中的骨架模型导出STL文件至Moldflow,得到图2所示的浇口匹配性结果,浇口宜开设在中部。对每个塑件开设了2个侧浇口,产品模腔的布局和浇注系统设计如图3 所示。填充分析结果显示,熔体在型腔内充填均衡。

图2 浇口匹配性分析

图3 充填分析

2.2 主要成型零件设计

定模共设2个型腔镶块,每个型腔镶块尺寸为365.0 mm×240.0 mm×77.7 mm,材料为718模具钢。对于倒扣等狭窄特征处成型件难加工问题,则采用镶件分割办法进行分割,而后将对应的7个子成型镶件镶嵌于型腔镶块上。

动模设置2个型芯镶块,每个型芯镶块尺寸为365.0 mm×240.0 mm×107.0 mm,材料为P20模具钢。与动模板采用H7/m6的过渡配合,分别用6个M10的螺钉固定。每个型芯镶块分割出5个子型芯镶件,通过挂台固定。

2.3 抽芯机构设计

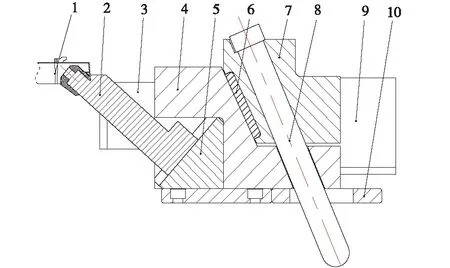

针对T1处斜孔特征,设计的斜抽芯机构如图4所示。

图4 斜抽芯机构示意1—塑件; 2—斜型芯; 3—导滑块; 4—侧滑块; 5—斜块;6—耐磨块; 7—楔紧块; 8—斜导柱; 9—压板; 10—耐磨板

斜导柱倾斜角为23°,直径为20.0 mm。楔紧块7的楔紧角为25°,斜型芯2与两侧导滑块3的导滑长度为45.0 mm,斜块5通过螺钉固定在侧滑块4上,内部开设T型槽,与斜型芯2滑动配合。为了防止斜型芯2从斜块5中脱离,斜型芯2的尾部做了加长设计。压板9固定在动模板上,形成侧滑块4的导滑槽。工作原理为:开模时,斜导柱8带动侧滑块4向右滑动,斜块5随侧滑块4同步移动,斜型芯2向右移动的同时相对斜块5斜向下滑动,两个方向的运动合成了沿导滑块3的斜向运动,因而,斜型芯2顺利地从塑件T1处的斜孔中退出。

针对T2处侧向椭圆形通孔,设计了斜导柱抽芯机构。斜导柱直径为12.0 mm,倾斜角度为18°。用螺钉将楔紧块和斜导柱固定在定模板上,楔紧角度为20°。在侧滑块底面加工出两条凹槽,用穿过耐磨板的弹簧顶销限位,限位距离为7.5 mm。模具在分型面处打开时,斜导柱带动侧滑块沿着压板形成的导滑槽向外侧移动,以实现T2的脱模。

2.4 推出机构设计

对于单个塑件,推出元件除了直径为7.0 mm的流道推杆,还包括27根圆推杆和4根扁推杆,其中,直径为2.0 mm的圆推杆1根、直径为2.50 mm的圆推杆2根、直径为3.0 mm的圆推杆15根、直径为4.0 mm的圆推杆5根、直径为5.0 mm的圆推杆3根、直径为6.0 mm的圆推杆1根以及截面尺寸为6.0 mm×2.0 mm和4.0 mm×1.0 mm的扁推杆各2根。

2.5 冷却系统设计

开设了冷却水道如图5所示。在每个定模镶块中布置了3股直径为10.0 mm的立体循环式水路。在每个动模镶块中设置了1条直径为10.0 mm的立体循环水路,并针对各动模大镶件设置了1股直径为8.0 mm的循环水路。

图5 冷却系统

3 模具工作原理

模具结构如图6所示。模具工作过程为:1)模具闭合,注射完毕,开模时,在注塑机拉杆的拉动下,塑件随模具动模后退。2)与此同时,各斜导柱驱动各侧滑块向模具外侧运动,实现斜孔和侧孔脱模。3)分型结束,注塑机顶杆推动推出机构运动将塑件顶出。4)在弹簧作用下,推出机构复位。5)合模,进行下一个注塑循环。

图6 模具结构

4 结语

1)设计了热流道转冷流道浇注系统,并结合CAE分析结果,选择了合适的浇口位置,实现了多模腔制件的均衡充型。

2)针对较难脱模的斜侧孔,设计了带有斜块的斜导柱侧抽芯机构,降低了斜抽芯机构加工及装配难度。

3)布置了多股立体循环式冷却水路,实现了塑件的均匀冷却。

4)模具结构紧凑、工作过程稳定,制件各项指标均达到了客户要求。