PP/PB-1共混体系的性能与相形态研究

杨云明 郭静,2* 于跃,2 刘元法,2 张森,2

(1.大连工业大学纺织与材料工程学院,辽宁 大连,116034;2.辽宁省功能纤维及其复合材料工程技术中心,辽宁 大连,116034)

聚丙烯(PP)是五大通用塑料之一,因其抗腐蚀、热稳定性高、综合性能优异、可回收等优点被广泛应用于汽车、家电、建筑、包装等行业[1]。但PP存在韧性差、耐寒性差、成型收缩率大等缺点,所以市场上大多使用弹性体增韧、增强来改性PP。聚丁烯-1(PB-1)是一种半结晶型聚烯烃热塑性树脂,具有很多方面的优良性能,如耐环境应力开裂性、耐蠕变性、抗化学腐蚀性和很高的力学强度,能在较宽温度范围内保持良好的力学性能[2]。与PP相比,PB-1有较好的韧性,非牛顿性较小,且二者结构较为相似,加工性较强,理论上共混体系有较好的相容性,二者共混在一定程度上降低了PB-1制品的加工成本,且保留了二者的优良性能。下面将PP与PB-1进行熔融共混,利用毛细管流变仪研究了小振幅振动剪切条件下PP/PB-1共混物的流变性能,并结合扫描电子显微镜(SEM)深入研究了PP/PB-1共混体系的相形态演变规律,以及不同PB-1含量对其力学性能的影响。

1 试验部分

1.1 主要原料及仪器设备

PP,71735,中国石油辽阳石化分公司烯烃厂;PB-1,日本三井化学公司。SEM,S-4800,日本HITACHI公司;毛细管流变仪,RH2000,英国马尔文仪器有限公司;注塑成型机,HD-90F2,大连华大机械有限公司;电子万能实验机,RGT-5,冲击试验机,RXJ-50,均为深圳瑞格尔仪器有限公司。

1.2 样品制备

将PP和PB-1放入真空干燥箱中干燥6 h取出,分别按PB-1质量分数20%,40%,60%,80%与PP配成均匀混合物后,用转矩流变仪熔融共混挤出,螺杆转速25 r/min。挤出后造粒,随后将样品放在80 ℃真空干燥箱中干燥4 h,再放入注塑机制成哑铃型样条,然后测试PP/PB-1冲击性能和拉伸性能。

1.3 性能测试

流变性能:采用毛细管流变仪对PP/PB-1共混物进行测试,温度分别为180,190,200,210,220 ℃,毛细管直径0.5 mm,长径比为20,剪切速率控制在200~8 000 s-1。

SEM分析:将样品在液氮中快速脆断,取出后喷金,观察PP/PB-1共混物的相形态。加速电压10 kV,放大倍数10 000倍。为更深入了解PB-1在PP中的分布情况,还将脆断的样品在二甲苯中70 ℃刻蚀3 h以刻蚀掉PB-1相,取出后喷金,再用SEM观察PP/PB-1共混物的相形态。

拉伸强度按照GB/T 1040—2006进行测试;冲击强度按照GB/T 1843—2008测试。

2 结果与分析

2.1 剪切速率对PP/PB-1共混物流变性能影响

图1为不同温度下PP/PB-1共混物表观黏度(η)随剪切速率(γ)的变化曲线。

图1 PP和PB-1及PP/PB-1共混物η与γ的关系

从图1可以看出,同一温度下,不同组分共混物的η对γ的敏感程度不同,随着γ增大,η降低,流动体系结构在剪切应力作用下发生改变,各组分样品均呈现切力变稀。这是因为在剪切速率增大时,缠结结构在形成时受到的阻碍越来越大,分子链间的缠结点浓度减少,部分缠结点破除,即单位体积内缠结点数目减小,流动阻力减小,共混物表观黏度下降[3]。另一方面流体内层间相互作用力随γ增大而减小,链段流动过程中产生取向,导致流层间相互作用减弱,牵曳力减小,表观黏度下降[4]。因此各试样组分均属于假塑性非牛顿流体。另外,在相同γ下,PB-1的表观黏度明显高于PP的,不同PB-1添加量共混物的表观黏度介于PP和PB-1之间,且随着PB-1含量的增加而增大。导致这种现象的原因是PB-1分子链较长,其分子柔顺性大,产生缠结的几率相对较高。

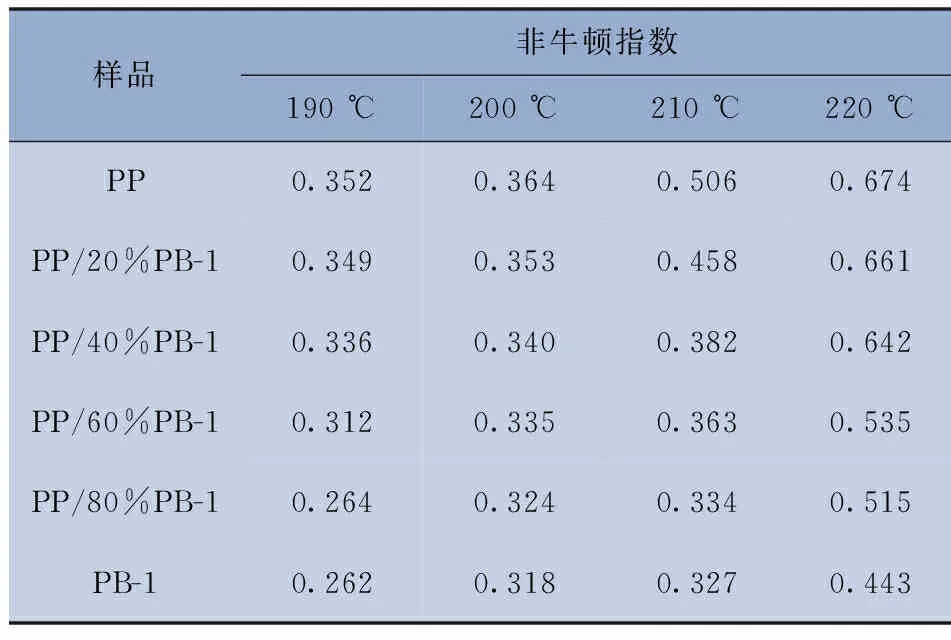

根据不同温度下PP/PB-1共混物剪切应力与γ关系曲线斜率求得的非牛顿指数如表1所示。

从表1可以看出,PP和PB-1及PP/PB-1共混物非牛顿指数均小于1,均为典型的假塑性流体。随着温度的升高,共混物的非牛顿指数总体呈增长趋势,表面流体的牛顿性增强,流动稳定性变好;随着共混物中PB-1含量增多,同一温度下样品非牛顿指数减小,熔体黏度的剪切敏感性增大。

表1 PP和PB-1及PP/PB-1共混物的非牛顿指数

表2 PP和PB-1及PP/PB-1共混物黏流活化能 kJ/mol

2.2 PB-1对共混物表观黏度影响及其与相形态关系

图2(a)为温度220 ℃、γ3 200 s-1下PB-1含量与PP/PB-1共混物η关系。图2(b)为质量分数60%PB-1、γ3 200 s-1下,温度与PP/PB-1共混物η的关系。

图2 PB-1含量和温度与共混物表观黏度的关系

从图2(a)可以看出,当PB-1质量分数为20%时,PP与PB-1是均相混合,没有产生相分离;当PB-1质量分数在40%~60%时,PP/PB-1共混物的表观黏度大于两组分黏度加和,呈正偏差,此时两相之间作用增强,产生两相共连续结构。从图2(b)可以看出,当温度在190 ℃以上时PP/PB-1共混物表观黏度呈正偏差,说明温度升高有利于增强分子间的相互作用,更易于形成共连续结构,在210 ℃时形成共连续结构的几率最大。

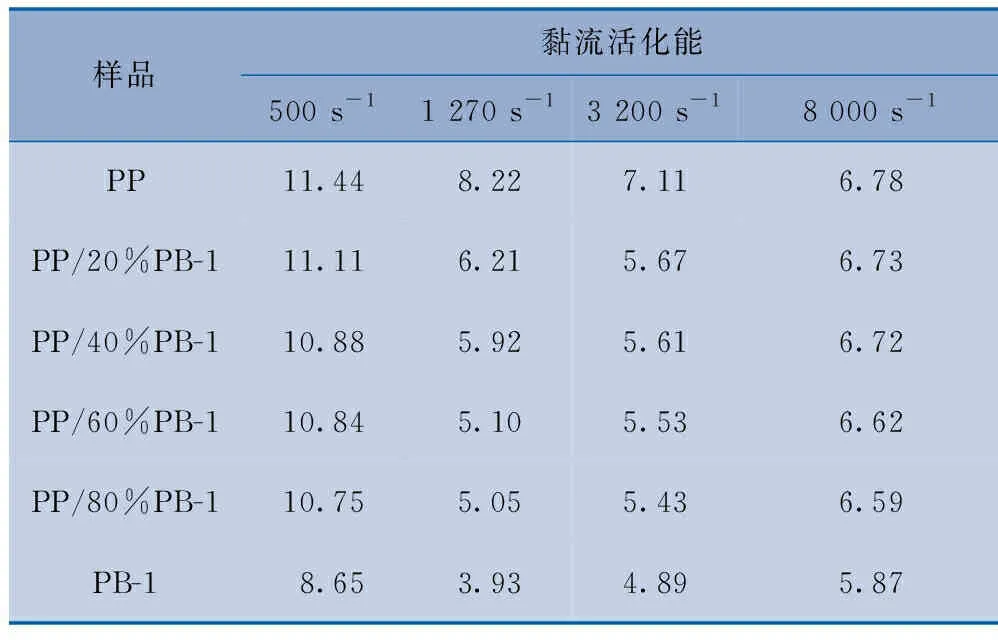

表2是PP和PB-1及PP/PB-1共混物的黏流活化能。

从表2可以看出,相同γ下,随着PB-1含量的增加,PP/PB-1共混物黏流活化能有降低的趋势,说明PP/PB-1共混物黏度对温度的敏感性减小。

2.3 SEM分析

图3是经二甲苯处理前后PP/PB-1共混物的SEM照片。

图3 PP/PB-1共混物二甲苯处理前后的SEM照片

由图3可知,当PB-1质量分数为20%时,PP与PB-1两相之间界面模糊,没有明显的相分离,说明二者有较好的相容性,PB-1在PP基体中随机分布。当PB-1质量分数增加到60%时,PP与PB-1两相之间界面虽仍然模糊,但断面平滑性得到改善,PB-1在PP基体中分布均匀性较好,粒子平均尺度减小,分布区域增大,与PP形成相互贯穿的两相共连续结构,从而导致体系黏度呈正偏差。

2.4 PB-1对共混物力学性能影响

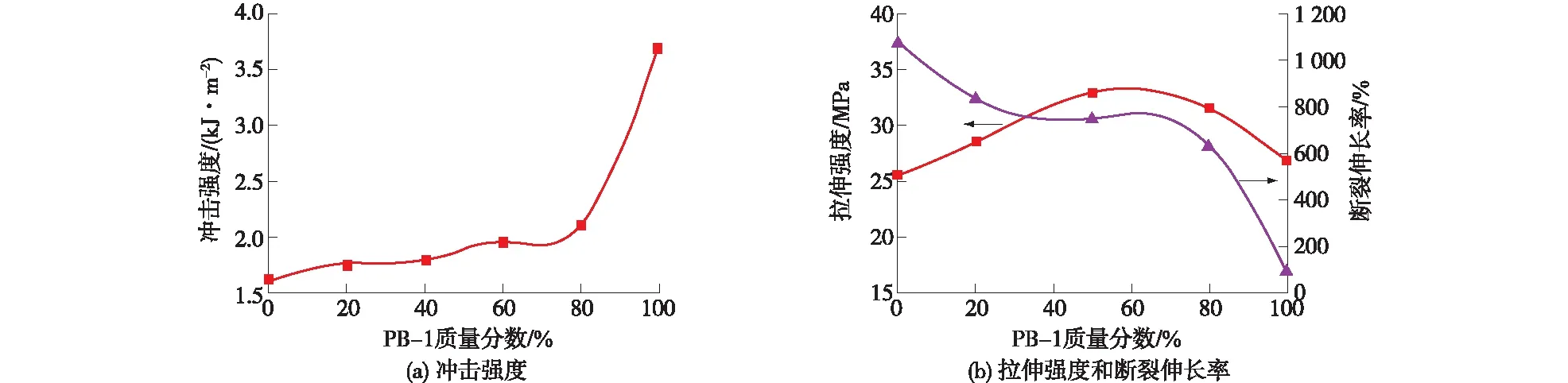

图4是PB-1含量对共混物力学性能影响。

图4 PB-1含量对共混物力学性能的影响

从图4(a)可以看出,随着PB-1含量的增加,PP/PB-1共混物的冲击强度总体呈上升趋势,说明PB-1使得PP/PB-1共混物的冲击强度明显地提高。因为PB-1为弹性体,可以抑制共混物裂纹的产生,随着其含量的增加,吸收了一部分冲击能量,所以冲击强度逐渐提高;并且PB-1和PP均为链段比较柔顺的半结晶性高聚物,二者共混时结晶完善程度受到大分子链相互干扰的破坏,使得共混物脆性下降,韧性提高。

由图4(b)可以看出,随着PB-1含量的增加,PP/PB-1共混物的拉伸强度呈现先上升后下降的趋势,在PB-1质量分数达到60%时拉伸强度达到最高;此时PP/PB-1共混物断裂伸长率与PB-1质量分数60%之前相比较低,且之后快速下降。所以对提高共混物的整体强度和韧性来说,PB-1质量分数为60%时综合性能最佳。

3 结论

a)PP/PB-1共混物的流变行为具有一般非牛顿流体的基本特征,是典型的假塑性流体,随着γ的增加,PP/PB-1共混物的表观黏度下降;相同温度下,随着PB-1含量的增加,非牛顿指数均减小;相同γ下,随着PB-1含量的增加,PP/PB-1共混物黏流活化能有降低的趋势,说明PP/PB-1共混物黏度对温度敏感性最小。

b)PB-1与PP二者相容性较好,在PP质量分数为20%时,PP与PB-1是均相混合,没有产生相分离;当PB-1质量分数为40%~60%时,PP/PB-1共混物的表观黏度大于两组分黏度加和,产生两相共连续结构。

c)PB-1的加入提高了PP/PB-1共混物的冲击强度和拉伸强度,说明PB-1的加入对PP/PB-1共混物有明显增韧、增强效果。当PB-1质量分数为60%时综合性能最佳。