纳米Al2O3颗粒在电刷镀液中的状态及对共沉积的影响

汪笑鹤,颜双九,胡振峰,吕 镖,朱 辉,张 琪

(1.中国华阴兵器试验中心武器装备环境效应实验室,陕西华阴714200;2.装甲兵工程学院机械产品再制造国家工程研究中心,北京100072)

纳米复合电沉积技术是一种新兴的表面工程技术,是电沉积领域的重大创新。该技术利用电沉积结晶理论和纳米颗粒的弥散强化理论,将一种或多种纳米颗粒加入到溶液中,纳米颗粒和基质金属实现共沉积,能明显提高镀层的性能,因此得到了广泛的应用。纳米颗粒具有较大的比表面积,活性高,在镀液中的存在状态会影响纳米颗粒在镀层中的复合共沉积过程,并最终对镀层的性能产生重要的影响[1-6],已有研究表明在Ni-Co合金镀层中共沉积碳纳米管[7]、SiC[8]和Al2O3[9-10],镀层的性能明显提高。电刷镀技术作为一种特种电沉积技术,具有设备简单,操作方便,可使用的镀液种类多,镀层性能优异,技术适用范围广,电刷镀技术省水省电,基本不使用有毒试剂,对环境的影响较小等一系列的优点,非常适合大型装备关键部件的现场抢修,是机械零件表面修复和强化的有利手段,已经发展成为先进的表面工程和再制造关键技术[11-16]。

利用复合电刷镀技术制备的Ni-Co基纳米Al2O3复合镀层性能更为优异,可以代替电镀硬铬工艺,从而解决电镀硬铬污染严重的问题,是一种绿色环保的新技术。研究溶液中纳米颗粒的存在状态对纳米复合电刷镀技术的开发具有重要的借鉴和指导意义[17-20]。鉴于此,通过测试纳米Al2O3颗粒在Ni-Co合金纳米复合镀液中的粒径分布、吸附特征和对镀液电化学响应的影响,讨论合金纳米复合电刷镀层中纳米颗粒的共沉积机理。

1 实验

1.1 镀液制备

实验选定的纳米Al2O3颗粒的粒径为50 nm,其纯度在99%(质量分数)以上。Ni-Co镀液的化学成分为:硫酸镍(100~125 g/L)、硫酸钴(50 g/L)、氯化镍(40 g/L)、甲酸(18 g/L)、乙酸(48 g/L)、盐酸(150 g/L),添加剂适量。镀液呈墨绿色,可闻到乙酸味道。经过对比分析,采用高能球磨法制备Ni-Co基纳米Al2O3复合电刷镀液[21]。首先配制Ni-Co合金镀液,然后将纳米Al2O3颗粒缓缓加入到配制好的镀液中,用玻璃棒简单搅拌,这时团聚的纳米颗粒并不能充分分解,为了把团聚的纳米颗粒分散开,把加入纳米颗粒的镀液倒入高能球磨机中,进行充分的球磨分散(24 h),球磨机中的硬质玛瑙球会把团聚的纳米颗粒研磨开,大大减小纳米颗粒的粒径,同时纳米颗粒会吸附镀液中的金属离子和官能团,相互之间产生静电力阻效应,使纳米颗粒之间不能重现团聚,即可得到Ni-Co基纳米Al2O3复合电刷镀液。

1.2 纳米颗粒及镀液测试

前期研究表明,镀液中Al2O3纳米颗粒的质量浓度为20 g/L时,镀层具有优异的性能,本文中的相关测试镀液样品采用此质量浓度[22]。纳米颗粒的粒径和表面电位采用Nano Zetasize ZS型纳米粒径及Zeta电位分析仪测试。镀液中纳米颗粒表面吸附的官能团采用傅里叶变换红外光谱仪进行表征,采用高速离心分离机从复合电刷镀液分离出纳米颗粒。为了提高测试精度,采用蒸馏水反复清洗从合金纳米复合电刷镀液中分离出来的纳米颗粒,直至纳米颗粒表面残留的基质镀液彻底洗净。利用电化学工作站测试复合镀液的阴极极化曲线和循环伏安曲线,采用三电极体系,10 mm×10 mm高纯Ni电极作为研究电极,饱和甘汞电极(SCE)作为参比电极,10 mm×10 mm光亮Pt片作为辅助电极。整个电解池装置需密封,每次测试前先向镀液中通Ar气15 min除氧。

2 结果与讨论

2.1 纳米颗粒的粒径

经高能球磨分散前、后纳米颗粒粒径的分布如图1所示。由图可知,经过高能球磨法处理后,粒径为100 nm以内的纳米颗粒占到84.5%,150 nm以内的占到99.2%。而原始纳米颗粒的粒径在100 nm以内的仅有3.2%,150 nm以内的也仅有21.9%。这说明高能球磨法处理后团聚的纳米颗粒被打开了,镀液的团聚程度大大降低,纳米颗粒的活性也会大大增强。

纳米颗粒的粒径越小,表面自由能越大,越容易与电极表面的活性点结合而降低系统的总能量,即纳米颗粒与电极界面之间的相互作用越强,越容易被沉积金属覆盖而嵌入镀层中,因此高能球磨处理后,镀液中的纳米颗粒粒径变小,更容易复合共沉到复合镀层中,纳米颗粒的强化效果更加明显。

图1 高能球磨分散前后纳米颗粒粒径的分布Fig.1 Size distribution of nanoparticles before and after high energy ball milling

2.2 纳米颗粒的吸附特性

图2 为纳米颗粒的傅立叶变换红外光谱谱图。由图可知:1)波数在3 400~3 200 cm-1之间,原始粉末的纳米颗粒和从镀液中分离的纳米颗粒都出现了表面吸附水的吸收峰,对分析纳米颗粒对镀液中官能团的吸附意义不大。2)从复合镀液中分离出来的纳米Al2O3颗粒在波数为1 624、1 402、1 116 cm-1附近出现特征吸收峰,而原始粉末中纳米Al2O3颗粒在这些波段附近均没有出现特征吸收峰。这些波段的吸收峰归属于—C==O、C—H和—C—O—官能团的振动吸收,这表明镀液中纳米颗粒表面均吸附了镀液中的CH3COO—和HCOO—等含有以上化学键的基团;3)2种纳米颗粒都在600 cm-1附近出现明显吸收峰,而在此区域是指纹区,指纹区对讨论结构类似的化合物意义重大,但对于分析纳米颗粒吸附的官能团意义不大。

纳米颗粒由于具有表面效应及小尺寸效应,其表面存在大量的不饱和键,纳米颗粒表面的不饱和键经过高能球磨法处理后作用更加明显。吸附镀液中的离子、官能团等,吸附后的纳米颗粒表面带上电荷,形成双电层,纳米Al2O3颗粒双电层的静电斥力相互排斥,避免已经分散细化的纳米颗粒再次重新团聚,保持了良好的分散性。纳米颗粒的粒径越小,表面的自由能越高,与镀液中的离子和官能团的相互作用就会越强,镀液纳米颗粒的悬浮性就会越好,因此,高能球磨法处理后镀液中纳米颗粒的晶粒细小,悬浮稳定性好。

图2 纳米颗粒的傅立叶变换红外光谱谱图Fig.2 Fourier transform infrared spectrum of nanoparticles

2.3 纳米颗粒对镀液电化学响应的影响

纳米Al2O3颗粒对电刷镀液阴极极化的影响如图3所示。由图可知,无论Ni-Co合金镀液中是否含有纳米Al2O3颗粒,其控制步骤都是受电化学反应控制的。含有纳米Al2O3颗粒的Ni-Co基纳米Al2O3复合电刷镀液共沉积起始电位约为-0.8 V,而不含纳米Al2O3颗粒的Ni-Co合金沉积起始电位约为-0.7 V。这说明Ni-Co基纳米Al2O3复合镀液与Ni-Co合金镀液相比,其开路电位出现负移,阴极极化程度增大。

由于纳米颗粒为不导电的陶瓷颗粒,对电场有一定的屏蔽作用,达到相同的电流密度需要较高的电压,同时纳米颗粒表面的活性高,可以起到“孕育剂”的作用,使电沉积结晶形核的概率增大,因此,纳米Al2O3颗粒的存在使合金的沉积电位负移,使沉积过电位变大,其晶核的形成概率也迅速增大,从而使得含有纳米Al2O3颗粒的复合镀层晶粒更加细小,镀层更加致密。

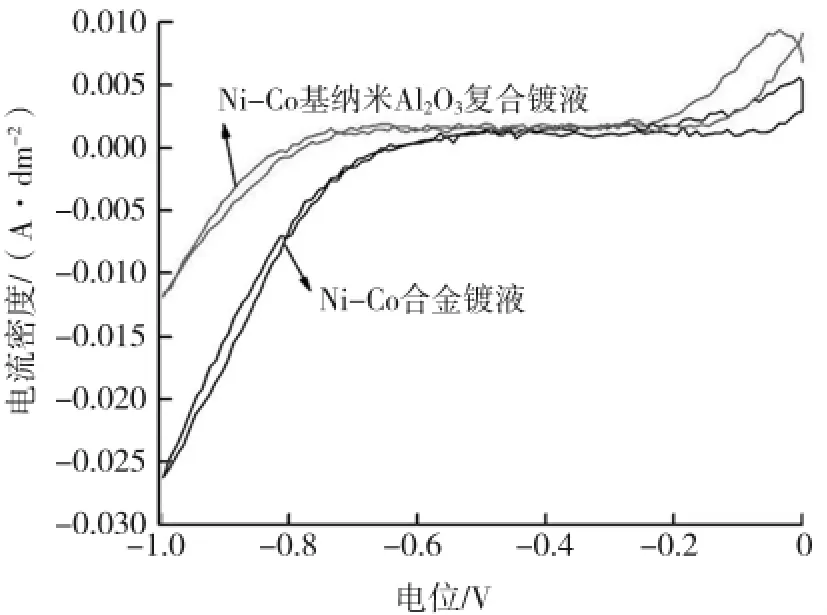

纳米Al2O3颗粒对电刷镀液循环伏安电化学响应的影响如图4所示。由图可知,在-0.20~0 V之间,电流为正,并且不断降低,原因是电极浸泡到镀液中产生了一个电位差。纳米复合镀液中弥散着活性较强的纳米颗粒,电位差相对于Ni-Co合金镀液较大。分析Ni-Co合金镀液的反应电流可知,在-0.60~-0.20 V之间阴极响应电流很小;在-0.60 V以后,反应电流开始缓慢上升;在-0.70 V时,反应电流快速上升,并伴有气体析出,电位回归过程中,电流持续下降。而复合电刷镀液的电流反应相对于Ni-Co合金镀液要滞后,在-0.20~-0.70 V之间阴极响应电流很小;在-0.70 V以后,反应电流开始缓慢增大,并在-0.80 V时反应电流快速增大,随着电流的急剧增大伴有气体析出,但反应电流值和气体析出量都小于Ni-Co合金镀液。对比可知,在相同扫描速度和扫描电位范围内,合金镀液和纳米复合镀液有大致相似的电化学响应,但纳米复合镀液的起始电位要比合金镀液小0.1 V左右,相同的电位点,反应电流小50%左右。

图3 纳米Al2O3颗粒对电刷镀液阴极极化的影响Fig.3 Effect of nano-Al2O3particles on cathode polarization of plating solution

纳米复合镀液电沉积过程中,纳米颗粒与阴极表面接触,阴极表面部分电化学活化区将被屏蔽,其有效电化学反应面积减小,因此,在相同的电极电位处,含纳米颗粒镀液的反应电流减小;同时由于电极的有效面积减小,要达到相同的电流,需要更高的电极电位,因此使电结晶的晶粒细化。

图4 纳米Al2O3颗粒对电刷镀液循环伏安电化学响应的影响Fig.4 Effect of nano-Al2O3particles on cyclic voltammetry of plating solution

3 结论

1)通过高能球磨法分散后,镀液中纳米颗粒粒径为小于100 nm的纳米颗粒占到84.5%,表面吸附镀液中的离子和官能团,吸附后纳米颗粒呈负电性,有利于纳米颗粒在镀液中长期稳定悬浮而不重新团聚。

2)高能球磨法分散后,镀液中纳米颗粒使电刷镀液的阴极极化增强,反应电流减小,气体析出减小,共沉积电位提高。

3)高能球磨法分散后,镀液中纳米颗粒更易共沉积,使镀层组织的晶粒细化,能更好地发挥纳米颗粒对镀层的强化效果。