低品位铜钴氧化矿硫酸体系SO2还原浸出

揭晓武,张永禄,阮书锋,王振文

(北京矿冶科技集团有限公司冶金研究设计所,北京 102600)

钴是一种重要的战略金属,广泛应用于合金制造、航空航天、国防军工、化工和机电等领域,随着新能源汽车逐步推广,钴资源的重要性日益凸显[1]。据美国地质调查局2017年数据,世界探明钴资源储量有700万t左右,主要集中分布于刚果(金)、澳大利亚、古巴、菲律宾、赞比亚、加拿大、俄罗斯等国,这些国家的钴储量约占世界钴总储量的85.5%,其中刚果(金)钴储量约340万t,占全世界钴资源量的48.61%[2-4]。中国钴资源储量约8万吨,仅占世界钴储量的1.14%,2016年中国精炼钴产量5.76万t,约占全球精钴产量的54.11%,其中95%的钴原料需要从国外进口,因此,研究刚果(金)等非洲国家的铜钴矿的综合回收有着重要意义[5]。

铜钴矿的处理火法工艺主要有电炉还原熔炼、硫化熔炼两种。电炉还原熔炼法对于高SiO2氧化矿的处理,存在造渣剂量大、熔炼温度高、炉衬腐蚀严重等问题[6-7]。硫化熔炼相较于电炉还原熔炼可大幅降低熔炼温度和炉渣的黏度,炉衬的侵蚀性亦有大幅改善,但其存在硫化物配入率高(通常在60%左右)、设备产能低、配套设施多、冰铜的后续处理烦琐、钴回收率低等问题[8]。铜钴矿的湿法工艺一般是将钴转化为可溶性状态,用湿法冶炼的方法制成氯化钴或硫酸钴溶液,再通过萃取和化学沉淀等方法进一步富集和提纯,国内外对铜钴矿的湿法提取工艺研究较多,浸出方法主要包括还原浸出、加压浸出、微生物浸出和堆浸等[9-15]。

本文以刚果(金)卢本巴希某铜钴氧化矿为研究对象,考察常温下硫酸体系SO2选择性还原浸出过程Cu、Co的浸出行为,为后续该铜钴氧化矿的合理、经济的开发利用提供理论依据。

1 试验原料

试验原料取自刚果(金)某铜钴氧化矿床,矿石化学分析如表1所示,铜、钴的物相分析结果分别如表2、表3所示,原矿XRD图谱如图1所示,原矿中主要矿物为石英、绢云母、绿泥石、少量孔雀石、假孔雀石、褐铁矿、硬锰矿等。辅助材料有:分析纯浓硫酸、工业级SO2气体。

表1 原矿化学分析结果

表2 原矿铜物相分析结果

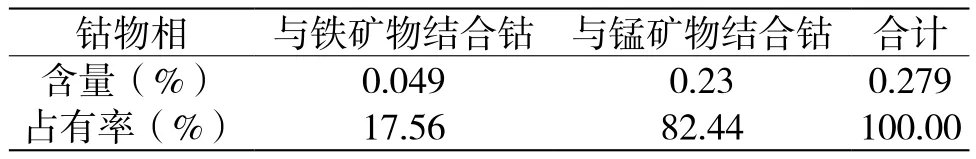

表3 原矿钴物相分析结果

图1 原矿XRD图谱

2 试验原理和试验方法

2.1 试验原理

氧化铜钴矿湿法浸出主要采用硫酸为浸出剂,添加还原剂,其目的是将原矿中三价不溶性钴化合物还原,变成二价可溶性钴进入溶液,以提高钴的浸出率,浸出过程发生的主要反应如下:

Cu-H2O系、Co-H2O系电位-pH图如图2、图3所示[15-18]。

图2 Cu-H2O系电位-pH图

图3 Co-H2O系电位-pH图

根据电位-pH图可知,要使铜、钴呈离子形式进入溶液中,pH值不能太高,电位要控制在合适的范围。

2.2 试验研究方法

铜钴原矿用MPG-Φ400 mm×250 mm型破碎机破碎至-2 mm,再采用240 mm×300 mm锥形球磨机湿磨至所需粒度,矿浆过滤后烘干备用;每次称取定量的矿样加入三口烧瓶,再按液固比加入定量清水,定量或按pH值控制加入硫酸进行搅拌浸出;浸出过程采用先浸铜再浸钴的方式,常温搅拌浸出1 h后,由蠕动泵定量持续通入SO2进行还原浸出,实时监测矿浆电位和pH值;至拟定浸出时间后,停止搅拌,将矿浆过滤、清水洗涤、滤饼恒温干燥箱烘干后,分析浸出渣中Cu、Co含量,并依据原矿成分及浸出渣率计算浸出率。

3 结果与讨论

3.1 磨矿粒度的影响

浸出固定条件:原矿400 g、不同的磨矿粒度、液固比3:1、控制终点pH值在1.5、直接酸浸1 h后,通入SO2控制浸出终点矿浆电位在350 mV,通SO2浸出4 h(SO2量20 kg/t矿),试验结果如图4所示。

图4 磨矿粒度对Cu、Co浸出率的影响

原矿粒度<0.074 mm占50.44%至<0.074 mm占68.93%,Cu、Co的浸出率分别由93%、75.08%增至93.85%、77.98%,磨矿粒度降至<0.074 mm,占84.82%,Cu、Co浸出率变化极小。

3.2 浸出pH值的影响

浸出固定条件:原矿400 g、粒度<0.074 mm占68.93%、液固比3:1、直接酸浸1 h后,通入SO2还原浸出4 h(SO2量20 kg/t矿),不同终点pH值对Cu、Co浸出率及浸出酸耗的影响如图5所示。

图5 终点pH值对Cu、Co浸出率的影响及过程酸耗

图5表明,浸出终点pH值在0.8~1.0对Cu、Co浸出率的影响较小,此范围内Cu浸出率为94%,Co浸出率为78%;而浸出终点pH值大于1.5时,影响极为明显,浸出终点pH值由1.44升高至2.3,Cu浸出率由93.83%降至72.90%,Co浸出率由77.98%降至52.43%;终点pH值为1.44时,加酸量56.9 kg/t矿,耗酸量为42kg/t矿,需要注意的是,耗酸量=(加酸量-残酸量)/矿量。

3.3 浸出液固比的影响

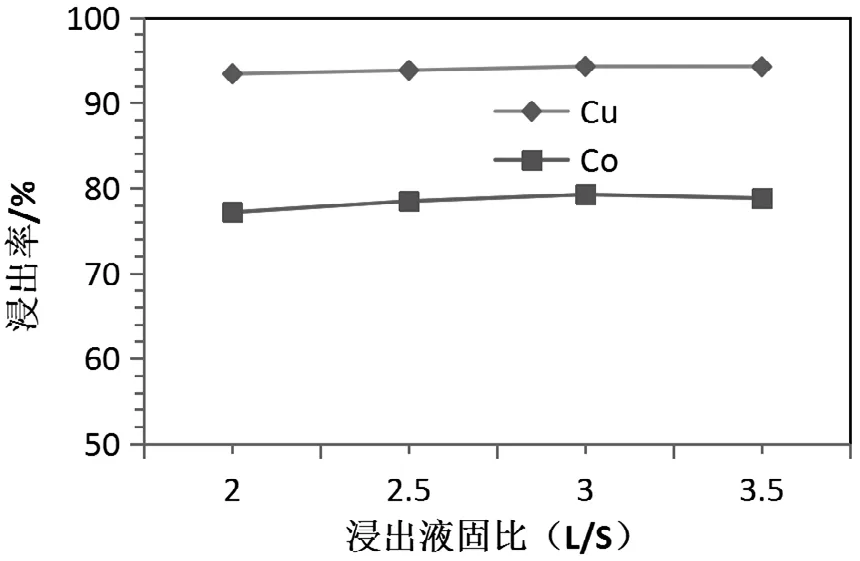

浸出固定条件:原矿400 g、粒度<0.074 mm占68.93%、终点pH值在1.5、调整浸出液固比;直接酸浸1 h后,通入SO2还原浸出4 h(SO2量20 kg/t矿),不同液固比下试验结果如图6所示。

图6 浸出液固比对Cu、Co浸出率的影响

图6结果表明,液固比对Cu、Co的浸出影响较小,液固比由2:1增加至3:1,Cu、Co浸出率分别由93.37%、77.18%增加至94.15%、78.60%。

3.4 浸出SO2用量的影响

浸出固定条件:原矿400 g、粒度<0.074 mm占68.93%、液固比3:1、加硫酸22.75 g(折合56.9 kg/t矿),控制不同SO2量还原浸出4 h,不同SO2量试验结果如图7所示。

图7 SO2通入量对Cu、Co浸出率的影响

由图7可以看出,还原剂SO2用量对铜的浸出影响较小,而对钴的浸出效果影响显著。不通SO2时钴的浸出率仅为30.02%,SO2用量8 kg/t矿时Co浸出率可达78.92%,试验过程因用矿量少,设备小,SO2利用率较低,工业生产中可通过优化浸出槽高径比等,提高SO2利用效率,以降低SO2消耗量。

3.5 浸出时间的影响

浸出固定条件:原矿400 g、粒度<0.074 mm占68.93%、液固比3:1、加硫酸22.75 g,直接酸浸1 h后,然后开始通入SO2还原浸出(总SO2量8 kg/t矿,5 h均匀鼓入),浸出时间对Cu、Co浸出率的影响如图8所示。

图8 浸出时间对Cu、Co浸出率的影响

图8表明,原料中Cu的浸出速度快,0.5h即可达到91.79%,后续缓慢增长至6 h的94.66%;Co未通入SO2时浸出率很低,1 h仅为22.48%;随SO2的通入和浸出时间的延长,通气4 h时Co浸出率78.91%;Co的浸出时间与SO2通入量有关,若加大SO2用量可降低浸出时间。

3.6 浸出渣中Cu、Co的赋存状态分析

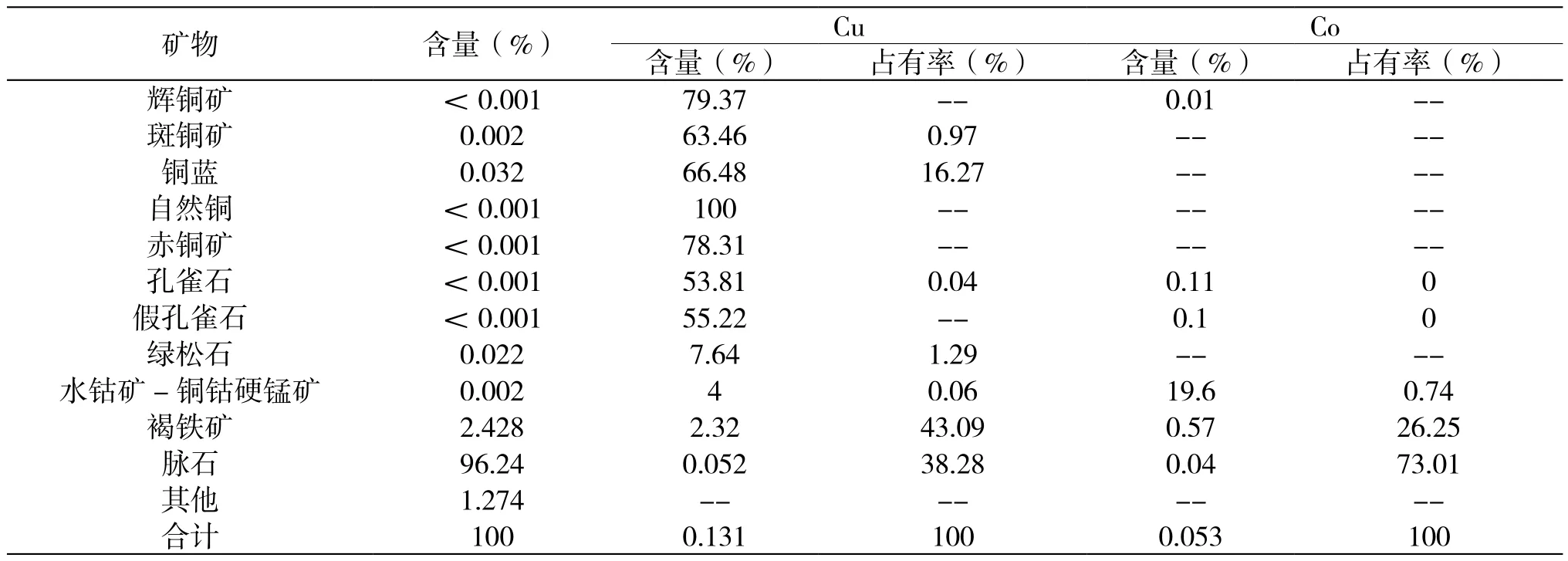

浸出渣(含Cu 0.13%、Co 0.067%)采用MLA矿物自动定量系统检测,分析浸出渣的矿物组成和含量,以及Cu、Co在渣中各矿物中的分配,结果如表4所示。

表4 浸出渣矿物定量检测及Cu、Co的分配

表4结果表明,还原浸渣中的Cu主要赋存在铜蓝、褐铁矿及脉石中,合计占有率高达渣中Cu总量的97.64%;浸渣中的钴主要赋存于脉石和褐铁矿中,其中脉石中钴占73.01%,褐铁矿中钴占26.25%。

4 结论

采用硫酸体系SO2还原浸出,在原矿粒度-0.074 mm占68.93%、液固比3:1、终点pH值在1.5、SO2用量8 kg/t矿、常温浸出5 h条件下,硫酸消耗42 kg /t矿,铜、钴浸出率分别为94.6%和78.9%。还原浸出渣中,铜主要赋存在铜蓝、褐铁矿及脉石中,钴主要赋存于脉石和褐铁矿中。