秘鲁某金矿选矿尾矿加压预氧化工艺研究

苏立峰,刘三平,李 贺

(北京矿冶科技集团有限公司,北京 100160)

秘鲁某企业委托北京矿冶科技集团有限公司,对其金矿选矿尾矿进行开发利用。经过运营成本的测算,奥尔滨工艺和生物浸出工艺均无明显优势。同时,由于焙烧工艺无法满足当地环保要求,所以加压预氧化工艺作为重点技术开发[1-2]。

加压预氧化处理工艺可在酸性或碱性介质中进行。其原理是在高温、高压的条件下,黄铁矿、砷黄铁矿等硫化矿物氧化分解速度快、氧化率高。该工艺预处理效果好,过程无SO2和As2O3污染,对有害金属锑、铅等敏感性低,反应速度快,适应性强,易于自动化[3-5]。

1 原料

试验用矿样为秘鲁某公司提供的具有代表性的选矿尾矿。该矿样属含砷硫化矿,主要矿物组成为砷黄铁矿、黄铁矿。该矿样的多元素化学分析结果如表1所示。

表1 某金矿选矿尾矿化学成分

2 试验设备与方法

本试验采用氧压酸浸工艺,在衬钛2 L高压反应釜内进行。首先将矿样按一定比例加入水,配入一定量的硫酸,将浆化后的矿浆放入高压釜内,釜体密闭升温。到温后通入纯氧开始计时反应,反应结束后冷却,矿浆液固分离后送样检测。

3 试验结果与讨论

3.1 磨矿时间对加压预氧化试验的影响

试验条件:液固比5、温度(230±2)℃、时间3 h、始酸20 g/L、氧分压0.83 MPa。不同磨矿时间下,矿样加压预氧化试验结果如图1所示。

图1 磨矿时间对S氧化率及渣含S的影响

由图1可知,S氧化率随着磨矿时间的延长,先减小后增大,但总体变化幅度不大。考虑到现场工艺的实际情况,矿样可不经细磨,直接配浆入釜,此时S氧化率为97.15%,渣含S为1.57%。

3.2 浸出时间对加压预氧化试验的影响

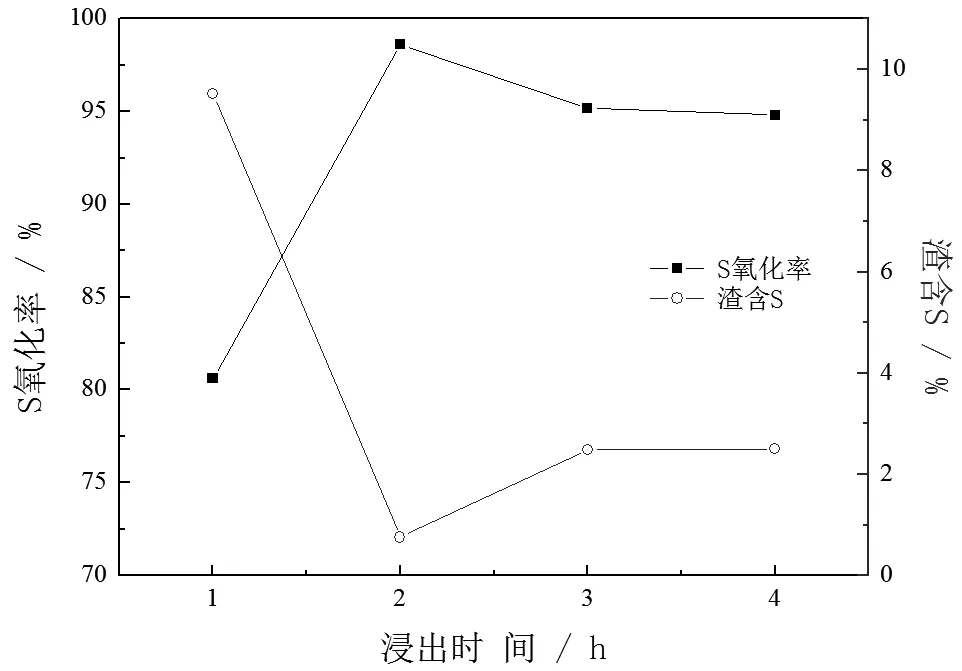

试验条件:磨矿时间0 min、液固比5、温度(230±2)℃、始酸20 g/L、氧分压0.83 MPa。不同浸出时间下,矿样加压预氧化试验结果如图2所示。

图2 浸出时间对S氧化率及渣含S的影响

由图2可知,S氧化率随浸出时间的延长,先增加后缓慢下降。综合考虑选取浸出时间2 h为最佳值,此时S氧化率为98.62%,渣含S为0.76%。

3.3 温度对加压预氧化试验的影响

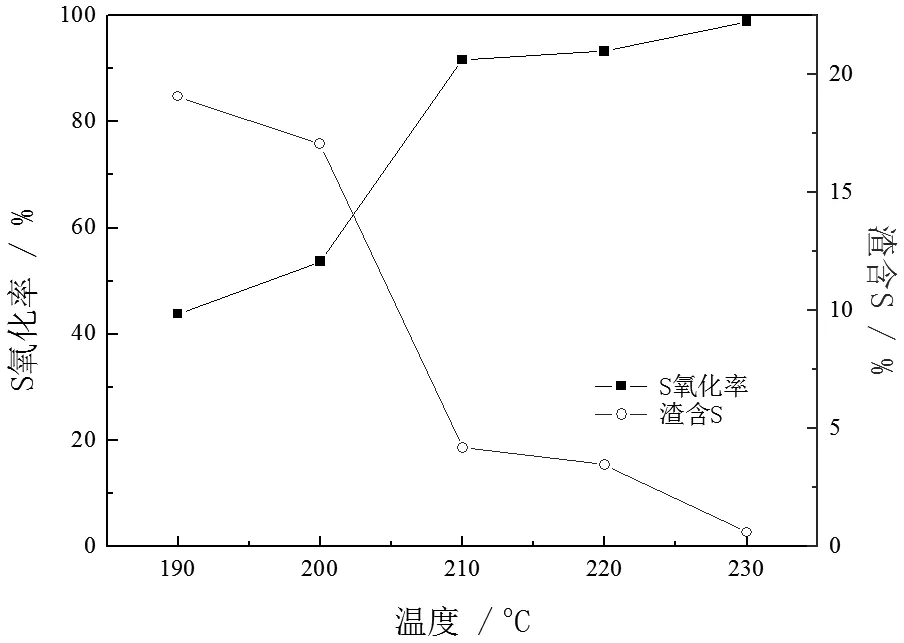

试验条件:磨矿时间0 min、液固比5、浸出时间2 h、始酸20 g/L、氧分压0.83 MPa。不同温度下,矿样加压预氧化试验结果如图3所示。

由图3可知,S氧化率随温度增加而增大,为了得到尽可能获得高的S氧化率,选取230℃为最佳值,此时S氧化率为98.92%,渣含S为0.62%。

图3 温度对S氧化率及渣含S的影响

3.4 始酸浓度对加压预氧化试验的影响

试验条件:磨矿时间0 min、液固比5、温度(230±2)℃、浸出时间2 h、氧分压0.83 MPa。不同始酸浓度下,矿样加压预氧化试验结果如图4所示。

图4 始酸浓度对S氧化率及渣含S的影响

由图4可知,S氧化率随始酸浓度增加而逐渐增大,综合考虑选取20 g/L为最佳值,此时S氧化率为98.92%,渣含S为0.62%。

3.5 氧分压对加压预氧化试验的影响

试验条件:磨矿时间0 min、液固比5、温度(230±2)℃、浸出时间2 h、始酸20 g/L。不同氧分压下,矿样加压预氧化试验结果如图5所示。

由图5所示,氧分压对S氧化率影响较小,S氧化率均大于97.5%,综合考虑选择氧分压0.83 MPa为最佳值,此时S氧化率为98.92%,渣含S为0.62%。

综上所示,该金矿选矿尾矿加压预氧化的优化工艺条件为:磨矿时间0 min、液固比5、温度(230±2)℃、浸出时间2 h、始酸20 g/L、氧分压0.83 MPa。在此条件下,S氧化率为98.92%,渣含S平均为0.62%。

图5 氧分压对S氧化率及渣含S的影响

3.6 氰化提金验证试验

对优化条件下的加压浸出渣进行氰化提金验证性试验,试验条件和结果分别如表2、表3所示。

表2 氰化提金验证试验条件

表3 氰化提金验证试验结果

从表3的试验结果可知,氰化浸出后,渣含Au可降至0.30 g/t,Au浸出率可达95.94%。

4 结论

硫酸介质加压预氧化处理工艺对该金矿选矿尾矿是十分有效的,在选定的优化条件下,预处理后氰化金浸出率达95.94%。优化后的工艺条件为:磨矿时间0 min、液固比5、温度(230±2)℃、浸出时间2 h、始酸20 g/L、氧分压0.83 MPa。

该工艺预处理效果好,过程无SO2和As2O3污染,对有害金属锑、铅等敏感性低,反应速度快,适应性强,易于自动化。