石膏激发矿渣活性的试验研究

李明艳

(山东省冶金设计院股份有限公司,济南 250000)

矿渣作为一种工业废渣,产生于钢铁冶炼过程,每年的排放量十分巨大,人们需要将其合理充分利用起来。矿渣的化学成分接近于硅酸盐水泥,经过激发后可以获得很好的活性,可以用来研发制作胶结材料。虽然矿渣具备较好的胶结活性,但是其活性需要特定条件下的激发才能发挥出来。因此,本文研究了充分激发矿渣活性的条件,以便将其作为胶结材料应用在矿山充填中。

1 试验材料

试验材料由矿渣、脱硫石膏、水泥三部分组成[1]。

1.1 矿渣

试验所用矿渣为某钢铁厂的水淬高炉矿渣,其化学成分如表1所示。

表1 矿渣中主要化学成分含量

矿渣质量系数k是矿渣活性的一个重要参数,本试验所用矿渣的质量系数k=1.85,矿渣活性较高[2]。经测定,试验所用矿渣的碱性系数为0.993,说明该矿渣基本为中性矿渣,略显酸性。

1.2 脱硫石膏

试验所用的脱硫石膏是某电厂湿法脱硫排出的,其性质属于工业废弃物。衍射分析表明,其主要相是CaSO4•2H2O。

本次试验采用硫酸盐来激发矿渣活性,采用的硫酸盐为脱硫石膏。石膏面可以作为矿渣的激发剂,同时其具有膨胀和缓凝特性。利用其缓凝特性,石膏的掺入可以延缓料浆的凝固时间,为矿山井下充填提供充足时间。同时,人们应当考虑其膨胀特性的影响,该特性会降低胶结强度,石膏添加量过大会使充填体产生膨胀过大现象,导致充填体开裂。

1.3 水泥

矿渣的硫酸盐激发需要在碱性的环境中进行,为了创造碱性环境,确保试验效果,本次试验在胶结剂的成分中加入10%(占胶结剂的质量分数)的水泥。

2 石膏激发矿渣活性的机理

矿渣的活性需要在特定环境条件下才能够激发出来,激发后的矿渣作为一种胶结材料可以很好地利用。矿渣活性的激发常用方法有化学激发、物理激发和复合激发等。

石膏,作为一种硫酸盐可以激发矿渣活性,该方法属于化学激发方法。在碱性环境下,矿渣中加入一定量的石膏,其活性可以较为充分地发挥出来,作为胶结剂才能充分发挥作用。主要原因是,一方面矿渣在碱性环境下发生化学反应开始分解,并形成CaO•SiO2•nH2O(水化硅酸钙)和水化铝酸钙,使得矿渣玻璃与溶液中的OH-离子发生反应,从而把矿渣玻璃网格中的钙离子激发出来,促使网格一次解体。被分解的矿渣生成Ca(OH)2后,又进一步暴露出具有活性的SiO2、Al2O3[3-4]。在碱性环境中,石膏能与矿渣中的活性Al2O3发生化学反应最终生成钙矾石:

式中,aq代表溶液。

在形成钙矾石这种水化产物时,大量Ca(OH)2被消耗使其浓度降低,其间也消耗溶液中较多的Al3+离子。因此,它反过来又加速了矿渣玻璃体中Ca2+的溶解,使网格继续解体。上述两反面互相促进,使矿渣潜在活性得到很好的激发。所以,石膏激发一定要在碱性环境中进行,碱性环境为石膏激发创造了必要条件,石膏激发与碱性激发相互促进,加速了矿渣玻璃体的进一步分解,使矿渣活性得到了很好释放。被激发后的矿渣可以用来制成胶结材料,为矿渣的充分利用奠定了理论基础。

3 石膏激发矿渣活性的最优掺量试验研究

3.1 试验方案

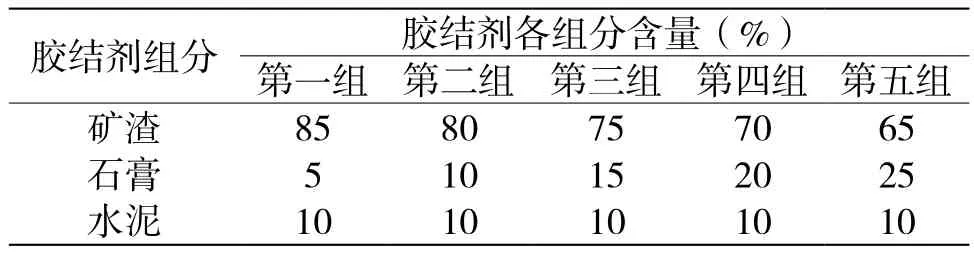

前面已经提到由于石膏的膨胀特性,石膏激发矿渣活性存在一最优掺量。掺量过少,矿渣活性得不到有效激发,掺量过多,胶结充填体会出现膨胀开裂现象导致后期强度降低。本次试验的目的就在于寻找石膏的最优掺量,以达到最高效激发矿渣活性、提高胶结充填体强度的目的。为了确定胶结剂中矿渣与石膏在何种配比下与全尾砂胶结的充填体的强度最高,设计如表2所示的5组(石膏掺量依次为5%、10%、10%、20%、25%)试验来确定胶结剂的最优配比组分。同时,加入胶结剂质量分数10%的普通硅酸盐水泥来创造碱性环境,以充分发挥石膏对矿渣活性的激发效果。

表2 胶结剂各组分含量

按照以上各组三种物质不同质量比例配制好胶结剂,然后将不同组分含量的胶结剂和全尾砂均按照灰砂比1:6、质量浓度70%配制全尾砂胶结料浆,并制作成7.07 cm×7.07 cm×7.07 cm尺寸的试块,24 h后进行脱模和标准养护。3 d、7 d后分别测定相应试块的单轴抗压强度,对比不同组分含量的胶结剂胶结全尾砂的效果。

3.2 试验结果

胶结剂中的矿渣、石膏在不同掺量下其与全尾砂按照灰砂比1:6、质量浓度70%制成的试块3 d和7 d的单轴抗压强度测定结果如表3所示。

表3 不同石膏掺量下胶结强度测定结果

通过表3所得数据,笔者绘制了全尾砂胶结强度随石膏掺量变化而变化的关系曲线,如图1所示。

图1 矿渣胶结全尾砂强度随石膏掺量不同的变化曲线

由图1可以看出,在试验考查范围内,随着石膏掺量的增加,无论是3 d的还是7 d的胶结强度呈现先增加后减小的趋势。石膏作为矿渣的激发剂,在一定掺量的情况下,激发效果最好,超过这个掺量,由于石膏本身胶结性比较差和其膨胀特性的存在,充填体强度会逐渐降低。由图1可见,当石膏掺量为20%时,矿渣、石膏、水泥组成的胶结剂胶结全尾砂的强度最大,胶结效果最好。故胶结剂组分的最优配比为矿渣占70%,石膏占20%,水泥占10%。

采用矿渣胶结全尾砂代替水泥来作为矿山井下充填胶结材料,可以很大程度上降低充填成本。与此同时,充填物料组分中98%以上都是由工业生产废弃物组成的,这就减少了工业废弃物的排放及对土地的占用,避免了对环境景观的影响,达到了保护环境的目的,实现了较好的经济效益和环境效益[5-6]。

4 结论

在本次试验环境条件下,石膏激发矿渣活性的最佳掺量为20%,此时可以最大程度地激发矿渣潜在活性,取得很好的胶结效果。利用被激发后的矿渣作为矿山充填胶结材料,充填体物料组成中98%以上都是工业生产废弃物,达到了保护环境的目的,实现了较好的经济效益和环境效益。接下来,人们要进一步研究矿渣胶结全尾砂的充填特性,以适应矿山充填作业要求,为矿山充填作业提供技术支持。