汽车电动助力转向系统性能测试系统设计

廖林清,石宏春,张 君,王 伟

(1 汽车零部件先进制造技术教育部重点实验室, 重庆 400054;2.重庆理工大学 机械工程学院, 重庆 400054)

电动助力转向系统(electric power-assistant sterring,EPS)相比液压助力转向系统更节能、环保,并能兼顾汽车低速转向轻便性和高速直线行驶稳定性,因此得到了广泛的应用,是当前动力转向技术研究的主要方向。国外开发的EPS能应用到不同车型上,且技术成熟,抢占了EPS产品的主要市场。国内EPS开发技术尚未成熟,性能检测技术也还不完善,主要通过试验的手段来对EPS进行开发以及产品性能验证[1-2]。实车试验往往受到投入时间、试验场地和成本的限制。台架试验的关键是转向阻力的模拟,现有的EPS性能试验台以螺旋弹簧加载[3]、磁粉制动器加载[4]、伺服电机加载[5-6]方式为主来进行转向阻力模拟。然而螺旋弹簧加载不能完全实现自动化,并且与磁粉制动器加载力一样都是线性力,不能准确模拟实际工况的转向阻力。伺服电机加载能取得较好的加载效果,但安装精度要求和成本相对较高。本文综合考虑成本、加载精度,采用电液比例加载方式来模拟转向阻力,设计了1套以电液比例控制技术为核心的EPS性能测试系统,为EPS性能评价和性能改进提供参考。

1 试验台结构总体方案

电动助力转向系统性能测试试验台结构简图如图1所示。从机械结构总体上来看,试验台主要包括输入端加载装置、转向系统固定夹具、输出端加载装置等。输入端采用交流伺服电机加载的方式模拟驾驶员操纵方向盘动作,主要包括交流伺服电机、电磁离合器、联轴器、编码器、扭矩传感器、减速机。电动助力转向装置通过夹具固定在台架上,输出端加载装置通过控制液压系统对不同工况下的转向阻力进行模拟。在进行EPS性能测试前,电液比例溢流阀13处于全开状态,系统所供给的液压油不会进入液压油缸,全部经电液比例溢流阀流回液压油箱,从而使液压泵电机实现空载启动。在测试过程中对输出端装置进行力加载时,关闭电磁阀,通过控制比例换向阀控制加载力方向,用电液比例溢流阀控制加载力大小,实现不同方向的力加载功能。单向节流阀用于系统调速和锁紧回路。液压缸加载力通过力等效机构[7]实现与齿条端输出力的大小一致。齿条输出端15与左边加载装置布置情况一致,从而实现两端同时加载。

1.伺服电机; 2.减速机; 3,5.联轴器; 4.扭矩传感器; 6.电磁离合器; 7.旋转编码器; 8.拉压力传感器; 9.比例换向阀;10,12.单向节流阀; 11.二位二通电磁阀; 13.压力表;14.变量泵; 15.电液比例溢流阀;16.液压油箱; 17.力传递等效机构; 18.直线位移传感器

图1 EPS性能试验台结构简图

2 测试系统设计

EPS性能测试系统原理如图2所示,测试系统主要包括液压控制系统单元、数据采集单元、伺服电机控制单元、信号发送单元等。其原理为:上位机与下位机之间通过工业总线方式进行通信,上位机主要根据测试系统需求完成人机交互功能,下位机的主要功能是完成上位机指定的如伺服电机运动、液压系统供油压力、各传感器信号采集、车速信号发送等任务。从功能上说,主要分为输入端伺服电机控制单元、输出端液压系统控制单元、数据采集单元、信号发送单元等,从而更加真实地模拟实车环境下的EPS工作状况,并完成自动化测试[8-9]。

图2 测试系统原理

2.1 测试系统硬件设计

2.1.1 输入端驱动控制单元

输入端驱动控制单元用来模拟驾驶员操纵方向盘任务,完成输入端速度、转矩、转角控制。采用交流伺服电机进行模拟加载。交流伺服电机为松下A4系列MHMD082P1U伺服电机,配套驱动器型号为MCDD3520。输入电压为200 V、分辨率可达10 000 p/r(脉冲/转)。通过转接板与乐创MPC08SP运动控制器进行连接以实现不同控制模式下的闭环控制。由于要求输出的扭矩远大于伺服电机的额定扭矩、转速远小于伺服电机的额定转速,故需要采用减速器来降低转速、增大扭矩,满足加载功能需求。综合考虑成本、尺寸匹配等各方面因素,选择德国精密MOTEC公司型号为APE80、减速比为20∶1的减速器。减速增扭后的额定输出转速为150 r/min,额定输出扭矩为48 N·m,能很好地满足试验条件。

2.1.2 液压系统控制单元

液压控制系统主要用来对不同工况下的转向阻力进行模拟。当工控机发送的指令,电压信号经配套电子放大器处理后作用于比例换向阀和比例溢流阀电磁铁,使阀芯产生位移,从而调节系统流量和压力。比例换向阀采用的是Atos公司生产的型号为DLHZO-TE-040-L5的高性能比例换向阀,其自带位置传感器,额定压差为3 MPa时流量为18 L/min,输出响应时间小于10 ms。电液比例溢流阀为Atos公司生产的型号为RZMO-AE-010/210的锥阀型直动比例溢流阀,最大压力为31.5 MPa,最大流量为4 L/min,响应时间小于70 ms。系统通过将压力信号转化为对应的电信号与指令电信号进行比较得到偏差信号,经电子放大器处理后输入到比例溢流阀,使加载力接近目标加载力,加载力大小接近实际工作状况。

2.1.3 数据采集单元

测试系统需要对助力电机助力电流、输入端输入力矩、齿条位移等参数进行实时采集。考虑到硬件性能及所能支持的开发软件,采用研华公司的PCL-818HG型多功能数据采集卡。该卡拥有16路模拟量输入通道,带DMA自动通道,采样速率达100 kHz,具备32路I/O通道,能满足数据采集任务。通过驱动继电器板控制电路的通断来对电磁离合器和电磁阀的状态进行控制。

2.1.4 信号发送单元

在进行台架试验时,需要模拟EPS控制器接收的发动机和信号,然后才能对不同车速下EPS性能进行测试。本试验台采用方波发生的方式进行模拟,车速大小与方波频率成正比例关系。根据PCI-1721多功能输出板的电压范围为-10~10 V,将方波幅值设定为5 V,占空比为0.5。给定一定信号频率后,通过转换产生一定的车速信号发送给EPS控制器。发动机信号处理方式相同。

2.2 测试系统软件设计

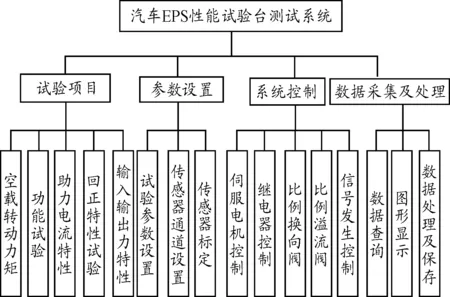

本文测试系统软件是以VB6.0作为开发工具进行开发的。为避免重复编写程序,提高运行速度,整个系统采用模块化设计法将测试系统功能进行划分,在编写不同试验项目程序时,可以分别调用模块库中已编写好的各个分项程序来快速完成主程序编写。结合Access数据库数据存储及数据查询等功能,整个软件测试系统主要包括试验项目管理、参数设置、系统控制、数据采集及处理等功能模块,测试系统软件框图如图3所示。

图3 测试系统软件框图

操作员可以通过软件操作面板输入操作员信息,根据更新功能将其自动存入到数据库中。根据试验项目进行相关试验,试验时将不同试验项目数据分别存入数据库不同表格中,并通过数据库对试验数据进行查询、删除等。

参数设置部分主要包括传感器的标定、清零、通道设定、试验参数设置。在试验前,操作员先对传感器信号进行检查并对其进行标定和清零,再对试验参数进行设置。试验参数设置包括输入轴转速、换向力矩、试验次数、试验车速等。这些试验参数通过文本框等控件进行输入设置,在对参数设置模块进行开发时,通过DataSource属性将数值绑定到Data数据管理器,Data数据管理器所具备的Jet引擎与数据库进行连接,从而实现试验参数的实时更改。

系统控制部分包括输入端驱动电机控制、比例换向阀控制、比例溢流阀控制、信号发生控制等。通过输入端驱动电机运动控制器的运动指令函数来实现伺服电机转速、转角的控制,有效模拟不同方向盘输入信号,并经由编码器所反馈的旋转角度或经数据采集卡采集到的扭矩信号形成逻辑判断来确定伺服电机的旋转方向。在EPS性能测试过程中,设定液压加载条件后,PCL-818HG数据采集卡所采集到的测力传感器信号和PCI-1721输出板D/A功能输出电压信号经由系统后台控制算法程序计算形成力闭环控制,实时调节加载力偏差来精确完成转向阻力加载,实现不同行驶工况下转向系统来进行模拟加载。

数据采集及处理部分主要实现各个传感器信号的实时采集及转化为实际数值。系统根据不同需求进行处理后将结果实时保存在Access数据库中,在需要进行数据采集时通过研华公司提供的数据采集卡初始化和增益/通道函数来实现数据采集功能。

3 台架测试实例及结果分析

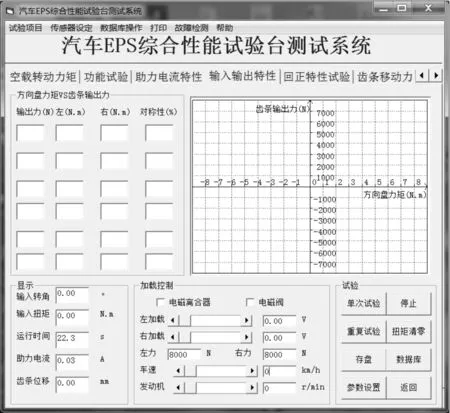

最终搭建好的电动助力转向系统性能测试平台如图4所示,测试系统主界面如图5所示。为验证测试系统性能,选用某技术先进且成熟的电动助力转向系统进行性能测试。

图4 试验台实物

图5 测试系统主界面

3.1 助力电流特性试验

3.1.1 试验方法与试验条件

将被测电动助力转向系统安装在台架上,操作员通过上位机控制伺服电机将输入端调整至中间位置。助力电机直流供电电压调定在(12±0.5)V范围。设置一定车速后开始试验。由上位机控制伺服电机驱动输入轴以0.5 r/min转速匀速正转,齿条输出端施加额定负荷。当输入轴输入力矩达到换向力矩时,控制伺服电机以同样速度反转达到换向力矩,再反转回到中间位置,记录数据并绘制曲线。

3.1.2 试验结果分析

按照上述试验方法与试验条件,将换向力矩设定为8 N·m后,连续进行车速分别为0、40、80、120 km/h的助力电流特性试验,试验结果如图6所示。

图6 助力电流特性

从图6中可以看出:该EPS的助力控制类型为曲线型;当车速一定时,助力电流随着输入力矩的增大而增大;输入力矩达到7 N·m后,助力电机电流基本维持不变,这是为了避免电流过大损坏电机而对助力电机输出电流进行了限制;在输入力矩较小时,存在1段电流为0的区域,助力电机无助力,此处为助力电流死区,且助力电流死区范围随着车速增高有所加宽;助力电流大小随车速增高有所减小,这是为了保证良好的路感,使低车速时助力较大,高车速助力较小。

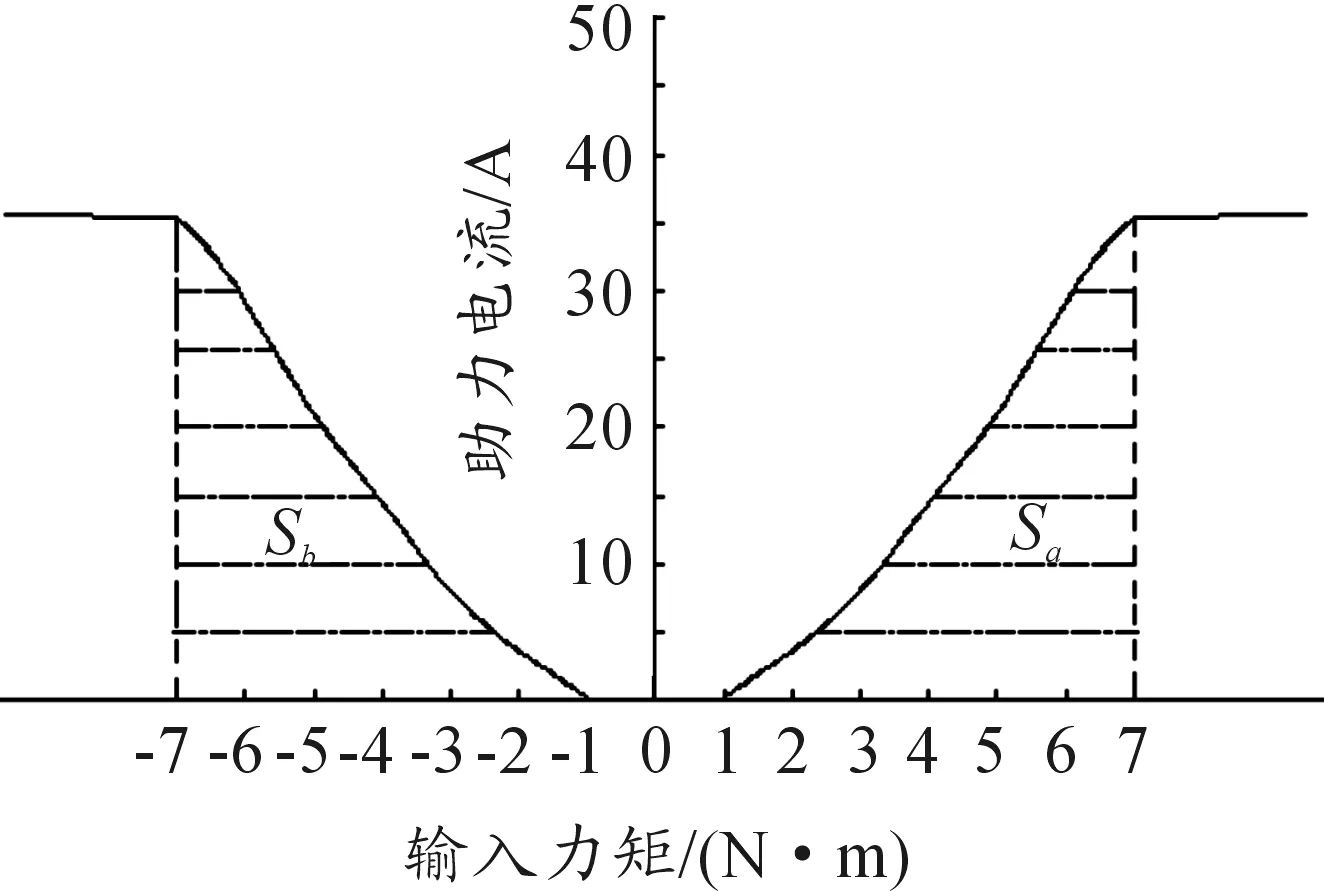

助力电流是表征EPS助力电机助力性能的主要性能参数之一。直流电机的特性是电流与输出力矩成正比例关系,因此助力电流的对称性反映了助力电机的输出性能。如果在相同输出电流下所需的输入力矩偏差较大,则会使得驾驶员在进行左右转弯行驶时的手感相差较大,影响驾驶员判断能力而造成安全隐患。

传统的对称性经验算法不能对整个曲线进行评价,因此采用面积法来对其进行评价。图7中,Sa、Sb分别表示向两个方向转动时助力电流达到最大值时与横轴所围成的面积[10-11],其对称性计算公式如下:

(1)

根据式(1)计算得0、40、80、120 km/h时的对称性大小依次为96.58%、95.92%、94.96%、94.58%,满足规定的对称性大于90%的标准,符合助力电流特性曲线设计要求。

图7 助力电流对称性示意图

3.2 输入力矩/输出力特性试验

3.2.1 试验方法与条件

输入力矩/输出力特性是指在不同车速工况及不同输入力矩下输入力矩与齿条输出力之间的关系。将被测EPS总成固定在台架上,调定助力电机直流供电电压为(12±0.5)V。设定车速后,由上位机发送指令使左右液压缸齿条输出端达到额定输出力,伺服电机模拟方向盘匀速转动完成1个循环,记录输入力矩、齿条端输出力数据并绘制试验曲线。

3.2.2 试验结果分析

分别对车速为0、40、80、120 km/h时输入力矩/输出力特性进行连续试验,试验结果如图8所示。

图8 输入力矩/输出力特性

从图8中可以看出:在不同车速下向极限位置转动,输入力矩大小为7 N·m时,车速为0、40、80、120 km/h的齿条端输出力分别为7 856、5 624、4 347、3 462 N;在输入力矩小于1 N·m时输出力(即齿条端轴向力)基本为0,并且随车速增高,输出力为0的区间有所增大。这主要是由于中间位置存在一定间隙和摩擦力,输入力矩较小,助力电机助力基本不助力造成的。当继续增大输入力矩时,齿条端轴向力也随之增大。在低车速时,增大的速率明显高于高车速,这能有效提高汽车在低速时的轻便性和高速时的路感。

齿条输出力实际上是助力电机助力和方向盘输入力矩合力与系统摩擦力的差值。在进行性能匹配时,主要考虑到前轴载荷,齿条最大输出力越大,匹配车型的前轴载荷越大。除此之外,齿条轴向输出力也反映左右助力大小的一致性,因此采用本文的面积法来计算对称性,在0、40、80、120 km/h时的对称性分别为94.46%、93.83%、95.12%、94.69%,满足规定的大于90%的要求。

4 结束语

本文详细阐述了以VB6.0为开发平台的EPS性能测试系统设计,并通过对EPS进行台架试验,验证了所设计的测试系统能精确、快速地完成EPS性能测试。该系统的优点是:结构简单、成本低、性能可靠、自动化程度较高,通过软件控制就能完成不同的加载功能;软件界面友好、图形美观,能进行数据存储及分析,大大缩短台架试验时间,为EPS转向器性能验证提供基础平台。

[1] WANG D,ESSER F.EPAS System Tests Using Rack Force Models[R].SAE Technical Paper,2016-01-1544.

[2] KALE J,KUMAR S,LAVANGARE P,et al.Development of Road to Lab Steering TestRig(ROLAST)[Z].Symposium on International Automotive Technology,2017.

[3] 季学武,马小平,陈奎元.EPS系统性能试验研究[J].江苏大学学报(自然科学版),2004(2):116-119.

[4] 刘规划.电动助力转向测试系统设计[J].机电工程技术,2014,43(9):31-34.

[5] 包寿红,刘运来.汽车EPS性能检测与评定方法[J].汽车电器,2011(4):52-56.

[6] 伍颖,马雨嘉,崔贵彪,等.汽车EPS性能试验系统的设计与实现[J].机床与液压,2014,42(14):14-17.

[7] 廖林清,任志鹏,张君,等.转向系5轴性能试验台中Bell机构的特性研究[J].重庆理工大学学报(自然科学),2016,30(12):8-16,54.

[8] 阳建华,郑莹娜,旷雪梅,等.基于PCI-1220U的电动助力转向器性能测试系统研究[J].工业仪表与自动化装置,2013(2):22-26.

[9] 武历颖,余强,徐同强,等.车辆转向工况准确模拟方法研究[J].科技导报,2015,33(24):57-63.

[10] 余奎,过学迅,张成才.基于PCI总线的EPS控制器性能自动化测试[J].自动化与仪表,2017,32(3):51-55.

[11] 张永辉,王悦,陈丁跃,等.电动汽车EPS助力曲线设计与评价研究[J].重庆理工大学学报(自然科学),2016,30(9):33-37,72.