活化MDEA与混合胺适应性研究

杨仁杰 陈小榆 蒋洪

西南石油大学石油与天然气工程学院

MDEA选择性吸收工艺自20世纪80年代开始得到广泛的应用[1]。相对于其他醇胺吸收溶剂而言,该工艺具有能耗低、不易降解等优点,但因MDEA碱性较弱,也在一定程度上限制了该工艺的应用范围。当原料气中含有大量CO2或CO2/H2S很高时,对溶剂的选择性要求甚高,仅仅采用MDEA水溶液很难达到处理指标的要求,即便能达到净化要求,其能耗也偏高。为了提高溶剂的选择性,可向MDEA溶液中加入辅助性的药剂,以形成各种复配溶液。根据脱硫脱碳机理不同而设计的混合胺溶液或活化配方溶剂主要包括3种[2-4]。

(1) 加强选择性:向MDEA中加入一些碱性催化剂或选择性更强的空间位阻胺,以提高MDEA水溶液的选择吸收性能。

表1 醇胺法吸收H2S和CO2的主要反应Table 1 Main reaction of alcohol amine absorption of H2S and CO2分类醇胺与H2S的主要反应与CO2的主要反应仲醇胺DEA2R2NH+H2S(R2NH2)2S(R2NH)2S+H2S2R2NHHS2R2NH+H2O+CO2(R2NH2)2CO2(R2NH2)2CO3+H2O+CO22R2NH2HCO32R2NH+CO2R2NCOONH2R2叔醇胺MDEA2R3N+H2S(R3NH)2S(R3NH)2S+H2S2R3NHHS2R3N+CO2+H2O(R3NH)2CO3(RNH3)2CO3+CO2+H2O2RNH3HCO3

(2) 提高装置的处理能力:向MDEA溶液中加入DEA或MEA等碱性更强的胺时,可以增大溶液与CO2的反应平衡常数,达到提高装置处理能力的目的。早期添加质量分数不大于10%的MEA。但因MEA易降解、易腐蚀设备等原因,经过不断的发展,发现DEA热稳定性较好,其腐蚀性也低于MEA,向MDEA溶液中加入DEA即可有效提高装置处理能力,向DEA溶液中加入MDEA,则可以降低装置的能耗。

(3) 大量脱除CO2:BASF公司推出了可大量脱除CO2的aMDEA配方溶剂,其中最重要的活化剂为哌嗪(Piperazine)。

活化MDEA溶液与混合胺溶液主要都是针对吸收CO2,相对于单独使用MDEA溶液脱碳,其具有明显的节能优势。但含CO2的天然气中如果还含有H2S,会使再生塔的再生温度明显提高很多,从而增加重沸器负荷,提高整个流程的总能耗。因此,在进行脱碳工艺选择时,天然气中是否含H2S对于吸收剂的选择极其重要。本研究利用ASPEN HYSYS 9.0模拟软件,采用Acid Gas酸气包,以一段吸收+闪蒸汽提流程研究活化MDEA与混合胺的适应性研究。

1 活化MDEA及混合胺反应机理

烷基醇胺类化合物至少有一个羟基和一个氨基。羟基的存在决定了醇胺具有一定的水溶性,氨基则在水溶液中提供了一定的碱度,以促进对酸气的吸收。根据连接在氮原子上的 “活泼”氢原子数,醇胺可分为伯醇胺、仲醇胺和叔醇胺。它们与H2S、CO2的主要反应见表1[5-6]。

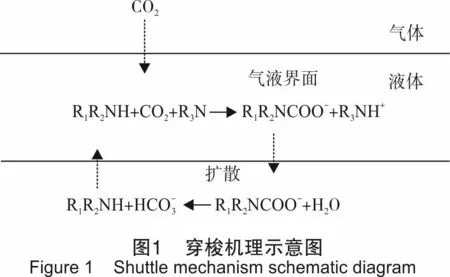

1.1 穿梭传递机理

MDEA与CO2的吸收反应速率较慢,采用MDEA+DEA混合醇胺溶液可以提高传质效率,增强MDEA与CO2的吸收反应速率,在基本保持溶液低能耗的同时,提高其脱除CO2的能力或解决在低压下运行时的净化度。在MDEA溶液中加入一定量的DEA后,不仅DEA自身与CO2的反应生成氨基甲酸盐,而且,穿梭机理理论认为,在混合胺液体系中,DEA在相界面吸收CO2生成氨基甲酸盐,进入液相后将CO2传递给MDEA,氨基甲酸盐水解后又转化为DEA并移动至气液界面,如此在气液界面和液相间不断穿梭,传递并吸收气相中的CO2,改变了反应的历程,加快了吸收CO2的速度[7]。其穿梭机理示意图如图1所示。

1.2 均匀活化机理

在MDEA水溶液中加入哌嗪(以下简称PZ)、咪唑、哌啶之类的活化剂,可以提高MDEA对CO2的吸收反应速率,这种显著的脱碳效果可用“均匀活化”机理加以解释[8]。

以应用较多的PZ活化剂为例。液膜中碱催化的MDEA水溶液吸收CO2,R3N生成弱键的中间化合物,而后水解,见反应式(Ⅰ)~式(Ⅱ)。液膜中PZ吸收CO2,生成中间化合物PZ(COO)2,见反应式(Ⅲ)。与DEA的传递方式不同的是,该中间产物PZ(COO)2在液膜中立即发生水解,见反应式(Ⅳ),使得PZ获得再生,维持恒定的浓度参与CO2的传递[9]。

(Ⅰ)

(Ⅱ)

(Ⅲ)

(Ⅳ)

由于活化剂PZ非常有效地提高了CO2在MDEA水溶液中的水合反应速率,以至于在出吸收塔的富液中已经没有两性中间化合物PZ(COO)2的存在,PZ也全部完成再生并恢复活性,故PZ可以被视为是一种CO2水合反应的均相催化剂,并且利用PZ的催化激活作用可提高MDEA对CO2的吸收与解析速率,能大大降低脱碳的热量消耗。

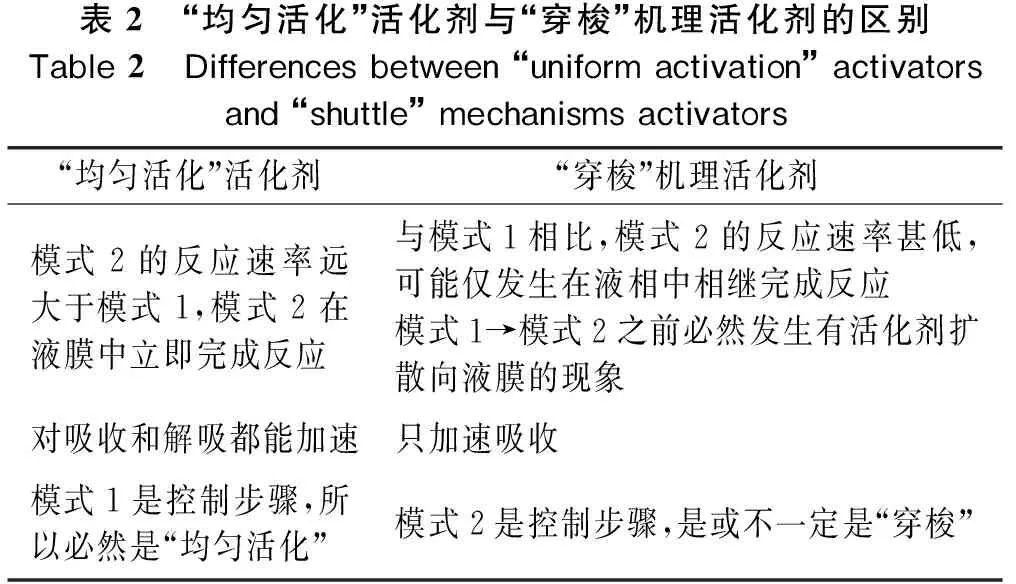

虽然两种机理具有相同的模式:

表2 “均匀活化”活化剂与“穿梭”机理活化剂的区别Table 2 Differences between “uniform activation” activators and “shuttle” mechanisms activators“均匀活化”活化剂“穿梭”机理活化剂模式2的反应速率远大于模式1,模式2在液膜中立即完成反应与模式1相比,模式2的反应速率甚低,可能仅发生在液相中相继完成反应模式1→模式2之前必然发生有活化剂扩散向液膜的现象对吸收和解吸都能加速只加速吸收模式1是控制步骤,所以必然是“均匀活化”模式2是控制步骤,是或不一定是“穿梭”

但二者也有一些区别,其区别见表2。

值得注意的是:二者机理只是“量”的不同,其本质仍然一样。即:加入一种活化剂在较低温度下是“穿梭”机理起作用,但在较高温度下也可呈现出“均匀活化”作用[10]。

2 活化MDEA与混合胺模拟研究

2.1 工艺流程简述

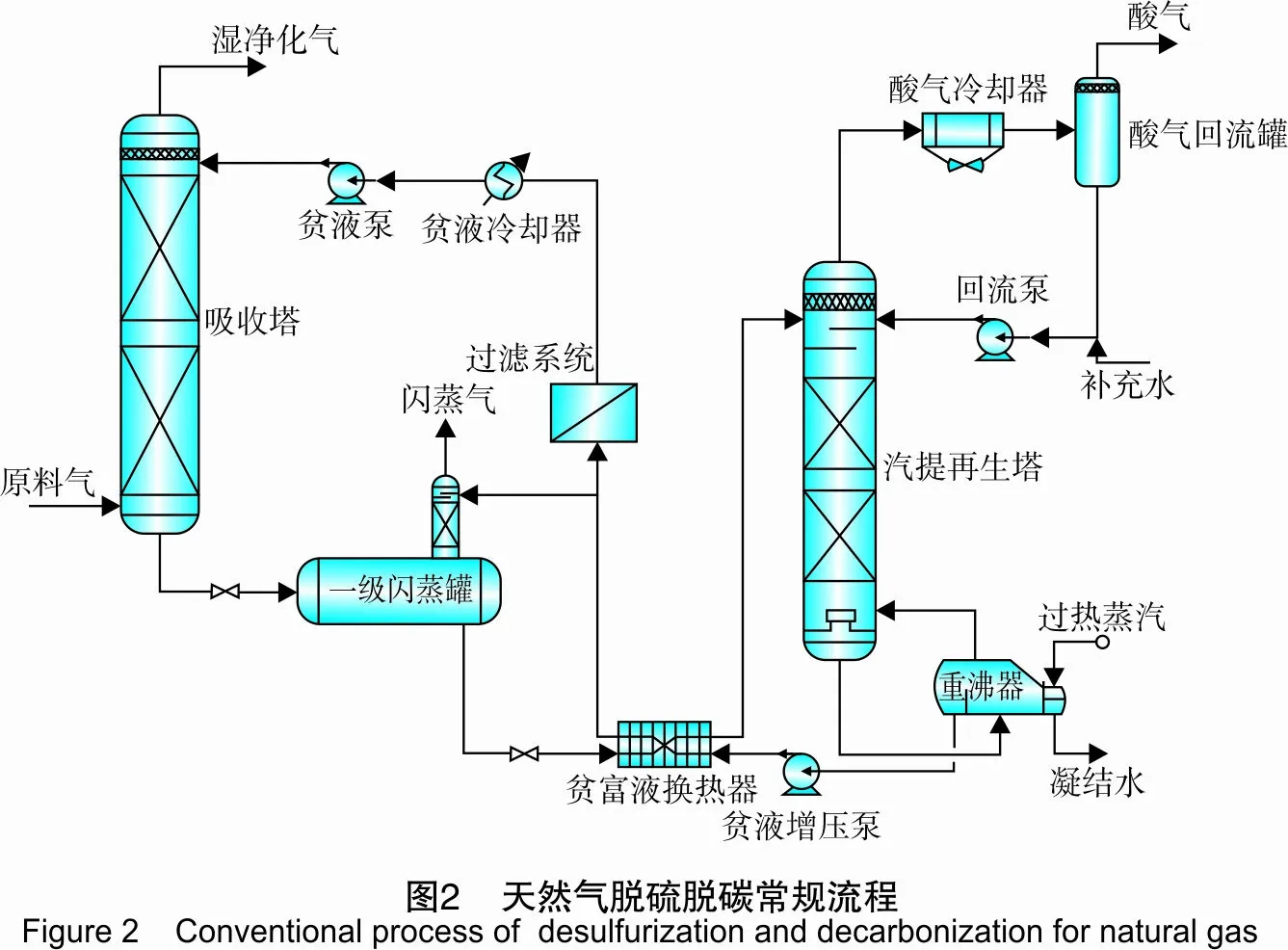

原料气从底部进入吸收塔,与自上而下的贫胺液逆流接触并脱除其中的酸性组分,出吸收塔塔顶的湿净化气去下游脱水系统,塔底出来的富液则降压后进入一级闪蒸罐。在一级闪蒸罐内,富胺液溶解和夹带的大部分烃类被闪蒸出来,闪蒸气去燃料气系统或灼烧放空。富液进一步降压后进入汽提再生塔,并与自下而上的热蒸汽逆流接触,热蒸汽加热胺液并汽提出胺液中的CO2和H2S。汽提再生塔塔顶出来的水蒸气、CO2和H2S经酸气冷却器降温后,进入酸气回流罐,分离出的回流液返回汽提再生塔顶部,酸气则去酸气处理装置。汽提再生塔下部出来的胺液进入重沸器进一步解吸出溶解的CO2和H2S,贫液完成再生操作。出重沸器的热贫液经贫富液换热器回收热量、过滤系统去除杂质并经贫液冷却器冷却至适当温度后,通过溶液循环泵加压送至吸收塔,从而完成醇胺溶液的循环,工艺流程如图2所示。

2.2 基础数据

本研究选用两种气质,气质1为高含碳不含硫天然气,原料气温度20 ℃,处理量为120×104m3/d,压力5.7 MPa;气质2为高含碳高含硫气质,该气质中CO2和H2S含量均很高。原料气温度31 ℃,压力6.6 MPa,处理量为570×104m3/d。两种原料气气质组成见表3。

表3 原料气气质组成Table 3 Composition of feed gasy/%气质种类C1C2C3CO2N2H2S气质161.991.110.9030.006.000.00气质262.770.110.0513.970.0023.10

2.3 模拟研究结果与分析

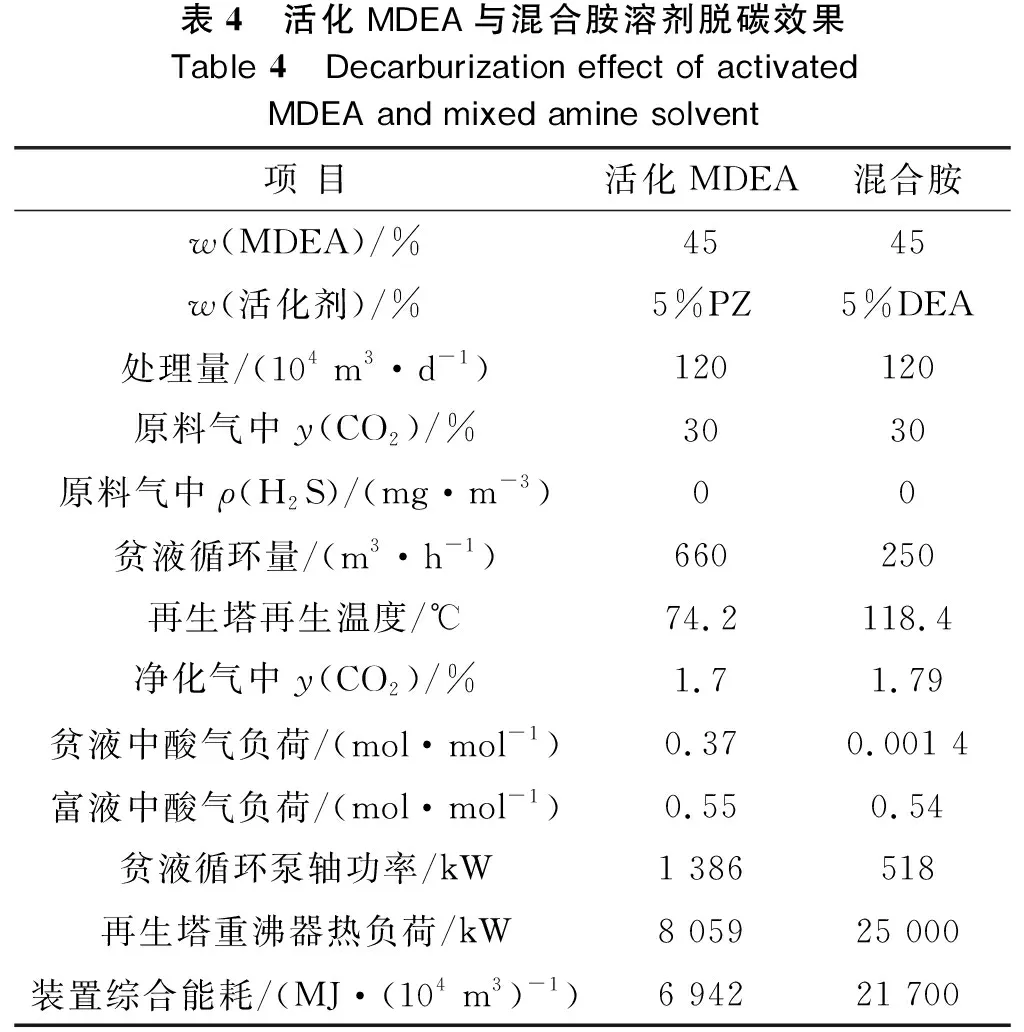

(1) 高含碳不含硫气质模拟。针对高含碳不含硫气质,以天然气脱硫脱碳常规流程为基础,将活化MDEA与混合胺的脱碳效果进行对比,其结果见表4。

表4 活化MDEA与混合胺溶剂脱碳效果Table 4 Decarburization effect of activated MDEA and mixed amine solvent项 目活化MDEA混合胺w(MDEA)/%4545w(活化剂)/%5%PZ5%DEA处理量/(104 m3·d-1)120120原料气中y(CO2)/%3030原料气中ρ(H2S)/(mg·m-3)00贫液循环量/(m3·h-1)660250再生塔再生温度/℃74.2118.4净化气中y(CO2)/%1.71.79贫液中酸气负荷/(mol·mol-1)0.370.001 4富液中酸气负荷/(mol·mol-1)0.550.54贫液循环泵轴功率/kW1 386518再生塔重沸器热负荷/kW8 05925 000装置综合能耗/(MJ·(104 m3)-1)6 94221 700

由表4分析得出,针对高含碳不含硫气质,用活化剂配成的吸收剂与混合胺溶剂处理天然气,在达到相同的脱除效果并控制相同的富液酸气负荷的条件下,5%PZ+MDEA组成的吸收剂处理效果最好,能耗低。其中,混合胺能耗偏高主要是因为贫液中CO2含量对DEA的吸收效果影响较大,需要很高的再生温度才能达到净化要求。为了验证这一结论,单独研究贫液中CO2含量对脱酸气效果的影响程度,见图3。

从图3中分析比较可以看出,贫液中CO2摩尔分数对混合胺脱酸气的影响程度远远超过活化MDEA。因此,活化MDEA特别适用于H2S含量较低或高含碳不含硫的气质条件。

另外,从表4还可以看出,混合胺(DEA+MDEA)脱酸,贫液酸气负荷需要控制到很低,即进吸收塔的贫液中要求CO2含量很低,需要提高再生塔的再生温度才能达到净化要求,因此,能耗比活化MDEA高很多。

(2) 高含碳高含硫气质模拟。针对H2S和CO2含量均较高的气质,采用MDEA工艺、混合胺工艺常规流程比较不同工艺流程处理后的效果和能耗。模拟结果见表5。

通过表5中的对比分析可以得出,对于高含碳高含硫天然气,采用混合胺工艺可以同时有效脱除原料气中的CO2和H2S,且能耗最低。活化MDEA没有体现出节能优势主要是因为原料气中含H2S要求再生温度较高。而高含碳不含硫天然气气质的再生温度相对较低,使活化MDEA相较于混合胺脱酸而言体现出节能优势。因此,针对高含碳高含硫气质,更适合选用混合胺作为吸收剂来脱除酸性气体。

针对高含碳高含硫气质,虽然混合胺工艺相较于活化MDEA和串级吸收工艺较为节能,但活化MDEA与混合胺工艺处理后的酸气中CO2含量较高,若为了保证酸气质量及后续的硫回收率,采用双溶剂串级分段吸收工艺可明显提高酸气的质量。

表5 活化MDEA、混合胺和串级吸收工艺参数对比Table 5 Process parameters comparison of activated MDEA, mixed amine and cascade absorption process项目活化MDEA混合胺工艺串级吸收工艺胺液配比,w/%45%MDEAw(活化剂)/%3%PZ3%DEA50%MDEA+30%DEA原料气中ρ(H2S)/(mg·m-3)3.29×1053.29×1053.29×105原料气中y(CO2)/%13.913.913.9净化气中ρ(H2S)/(mg·m-3)14.6015.0014.94净化气中y(CO2)/%0.000 10.911.032富液中酸气负荷/(mol·mol-1)0.448 10.452 40.450 9/0.447 5贫液中酸气负荷/(mol·mol-1)0.0160.0070.019/0.309 3 贫液循环量/ (m3·h)2 0001 9301 800/540贫液进塔温度/℃606060.9吸收塔压力/MPa6.66.66.6吸收塔塔板数/块202010/10再生塔压力/kPa 160160170再生塔塔板数/块202010/10重沸器温度/℃119.3120119.8/101.5重沸器热负荷/kW194 500123 600123 600/27 220泵轴功率/kW4 9744 8035 789装置综合能耗/(MJ·(104 m3)-1)4.3602.3943.064 注:串级吸收工艺模拟结果中存在两列数据,左列为MDEA对应的模拟数据,右列为DEA对应的模拟数据。

双溶剂吸收工艺是指采用两种不同吸收溶剂串级吸收,脱除天然气中酸性组分的组合工艺,对于H2S和CO2含量都很高的“双高”天然气,若直接同时脱除H2S和CO2,则会使获得的酸气中CO2含量过高,严重影响后续硫磺回收工艺的产品质量。此时,采用两种不同吸收溶剂串级吸收,按顺序脱除气体中的H2S和CO2,既保证了天然气中酸性组分的脱除程度,又提高了酸气品质。此流程中两种溶剂相互不混合,各自处于独立的吸收再生循环系统。

此工艺中吸收塔分为上下两个独立吸收段,下部为MDEA吸收段,原料气先从下部进入吸收塔,并与MDEA水溶液发生反应,选择性脱除几乎所有H2S和少部分CO2,含CO2气体进入吸收塔上部与DEA水溶液接触,脱除原料气中大部分CO2,完成天然气的净化。MDEA和DEA富液则分别从各吸收段下部流出,进入各自的再生系统,即通过闪蒸脱除溶解的部分烃后进入再生塔再生成为贫液。工艺流程见图4。

通过表5分析,双溶剂串级吸收工艺不仅运行能耗高于混合胺,由于比混合胺工艺多1台再生塔及其附属设备,其总投资也高于混合胺工艺。因此,双溶剂吸收工艺在工业上应用不多,但为了满足特殊的净化要求时,该工艺仍不失为一种选择。

3 活化MDEA与混合胺适应性研究结果

针对不同的天然气气质,选择活化MDEA、混合胺或双溶剂来脱除酸性气体。通过上述模拟研究,可以得出以下结论:在选择天然气脱酸气吸收剂时,活化MDEA更适用于高含碳不含硫或H2S含量较低的天然气气质,因其所需要的再生温度偏低,故装置综合能耗也很低;混合胺适用于高含硫高含碳气质,但为了保证酸气气质和硫回收率,可采用双溶剂串级吸收工艺,让MDEA溶液和DEA溶液不相混合,前者进行选择性脱硫,后者进行非选择性脱硫。不仅可达到净化标准,还可以保证较高的硫回收率。

参考文献

[1] 唐建峰, 张伟明, 张国君, 等. MDEA为主体的复配胺液选择性脱硫性能实验研究[J]. 石油与天然气化工, 2017, 46(5): 9-15.

[2] 尹丹辉, 何刚, 张雷, 等. 浅析MDEA对H2S、CO2的选择性吸收[J]. 广州化工, 2016, 44(6): 122-124.

[3] 张磊, 蒋洪. 高含CO2天然气脱碳工艺中MDEA活化剂优选[J]. 石油与天然气化工, 2017, 46(4): 22-29.

[4] 彭修军, 黄帆, 谢文静, 等. 活化MDEA脱碳溶剂CT8-23在天然气提氦厂的应用[J]. 石油与天然气化工, 2016, 45(4): 26-30.

[5] 陈杰, 郭清, 花亦怀, 等. MDEA活化胺液在天然气预处理工艺中的吸收性能[J]. 化工进展, 2014, 33(1): 80-84.

[6] 马乐. MDEA为主体的混合胺法吸收CO2的研究[D]. 北京: 北京化工大学, 2011.

[7] 李亚萍, 赵玉君, 呼延念超, 等. MDEA/DEA脱硫脱碳混合溶液在长庆气区的应用[J]. 天然气工业, 2009, 29(10): 107-110, 149.

[8] 张祥坤. 活化MDEA溶液用于天然气脱碳性能的研究[D]. 青岛: 中国海洋大学, 2015.

[9] 孟宪杰, 常宏岗, 颜廷昭. 天然气处理与加工手册[M]. 北京: 石油工业出版社, 2016.

[10] 陈赓良, 朱利凯. 天然气处理与加工工艺原理及技术进展[M]. 北京: 石油工业出版社, 2010.