萃取法处理含聚油泥及萃取剂回收研究

周骏 由晓刚 孔令迎 贾通通 杨晓琪 宫磊

1. 青岛科技大学环境与安全工程学院2. 青岛软控海科环保有限公司

油田三次采油聚合物驱的推广应用,使油田产出液中形成了大量的含聚油泥。含聚油泥的组成复杂,其中的原油组分、聚丙烯酰胺、固体颗粒、表面活性剂、絮凝剂等相互作用,形成复杂、稳定的体系,处理起来比一般油泥更加困难[1-3]。含聚油泥的形成和堆积会对周边环境产生危害[4-6]。根据中华人民共和国国务院令(第369号)《排污费征收使用管理条例》“未经处理的含油污泥排放收费标准为1 000元/t”,这也给企业带来极大的经济负担。因此,研究含聚油泥的无害化、资源化处置方法是十分必要的。

目前,国内外对油泥主要的处理方法包括:溶剂萃取法[7-9]、热解吸法、调制离心技术、生物修复法、热化学清洗法以及超声波辅助清洗技术。根据油泥的结构不同,所采用的处理方法也不同,溶剂萃取法的优点是对处理的油泥种类普适性较强,且分离后油中含泥量较少,后续处理容易,油分回收率高[10],但对萃取剂量需求大,成本较高。此项技术的关键是开发出性价比高的萃取剂[11]。热解吸法是在绝氧条件下,将油泥加热到一定温度使烃类和有机物裂解,并冷凝回收,适用于含水量不高,含油量较高的油泥,该技术处理速度快,油泥处理彻底,但反应条件要求较高,能耗大[12]。调制离心技术通过投加合适的药剂,提高油泥的脱水性能,借助机械离心力的作用将油、水、泥三相进行分离,该技术适应性较强,但投资较大,处理量难以达到要求[13]。生物修复法是利用微生物将含油污泥中的石油烃类降解为无害的成分,适合处理含油量较低的油泥,操作简单,处理成本低,但处理周期长[14-15]。热化学清洗法是通过热碱水溶液或表面活性剂及其他助剂对油泥进行洗涤,通过气浮等工艺实施固液分离,处理迅速,可以回收石油类物质,但处理效果较差,易造成二次污染[16]。超声波辅助清洗技术利用超声波所产生的空化和机械振动效应,破坏油水界面,降低表面张力,促进油的脱离,处理效果较好,但由于设备和运行成本高,在实际应用中受到限制[17]。

本实验所用的含聚油泥样品由于搁置时间较久,固含量和重质油含量较高,乳化严重,利用萃取法可以更好地将其中的石油组分从泥中分离,且重质油与萃取剂沸点相差较大,更利于后期萃取相的蒸馏分离和回收。李美蓉等[18]在室温条件下对胜利油田联合站的罐底油泥进行了化学破乳-溶剂萃取-离心分离的脱油处理,油泥中加入2%(w)的破乳剂,80%(w)的200#溶剂油作为萃取剂,在转速1 500 r/min下离心15 min,脱油率可达91.7%,脱水率达25.5%。溶剂可循环使用,脱除的油可回收。周琼等[19]采用分子大小相近、芳香性不同的有机溶剂对油砂沥青进行提取,其中甲苯的抽提效率最高,可达93.16%。Zubaidy和Abouelnasr[20]比较了甲基乙基酮(MEK)和液化石油气冷凝物(LPGC)等几种有机溶剂的影响,发现溶剂与污泥质量比为4∶1时,通过MEK和LPGC萃取法分别获得了39%和32%的回收率。目前,国内外虽然对油泥的萃取方法、萃取条件、萃取剂种类等进行了研究,但萃取剂普遍存在剂泥比高、用量大、成本高的问题。此外,萃取剂的回收率也是衡量萃取剂能否工业化利用的重要影响因素[21],目前对于萃取剂回收率的研究还不多见。

本研究采用自主研发的萃取剂ZYHM,对胜利油田的含聚油泥进行萃取处理,定量分析了剂泥质量比、萃取温度、搅拌速度、搅拌时间、萃取级数对除油率的影响。萃取剂通过减压蒸馏的方式进行分离和回用,探究了萃取剂的回收率和循环使用效率。本研究的成果为含聚油泥的资源化、无害化处理提供了一种经济可行的方法。

1 实验部分

1.1 试剂与仪器

120#溶剂油,200#溶剂油,自主研发萃取剂ZYHM(主要成分为一种极性较强的有机溶剂、聚氧乙烯醚以及硅酸钠等助剂)。

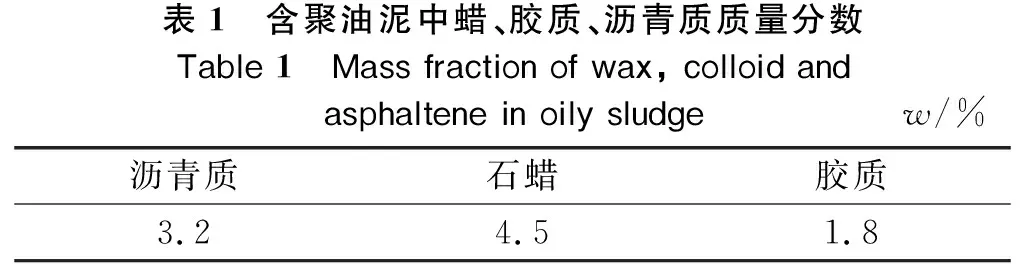

含聚油泥样品取自胜利油田,外观呈黑色黏稠状、固含量较高、乳化严重,由于放置时间较长,含聚油泥中的轻质油挥发,重质油的含量较高。按SY/T 7550-2004《原油中蜡、胶质、沥青质含量测定法》分析含聚油泥中蜡、胶质、沥青质的含量,如表1所列。

表1 含聚油泥中蜡、胶质、沥青质质量分数Table 1 Mass fraction of wax, colloid and asphaltene in oily sludgew/%沥青质石蜡胶质3.24.51.8

使用的仪器主要有RE-52AA型旋转蒸发仪、2XZ-2型旋片式真空泵(郑州市亚荣仪器有限公司),GZX-9076 MBE型电热鼓风干燥箱(上海博讯实业有限公司医疗设备厂),ALB-224型电子天平(赛多利斯科学仪器(北京)有限公司),Nicolet6700 型红外光谱仪(Thermo Electron 公司),TG16G型离心机(湖南凯达科学仪器有限公司)。

1.2 实验方法

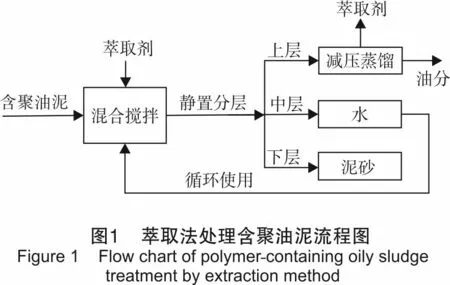

本实验采用单级萃取处理(见图1),通过称量法计算含油率,具体实验步骤如下。

(1) 称取一定量的含聚油泥于烘干的烧杯中,称取过程中注意避开大颗粒石块。

(2) 量取一定量的萃取剂,倒入烧杯中,与含聚油泥混合。

(3) 为使含聚油泥能充分搅拌开,在烧杯中倒入少量的水,采用保鲜膜将烧杯密封,放入恒温水浴锅中,在一定温度、转速、时间下进行萃取。

(4) 取出烧杯静置30 min后,收集上层萃取相,然后进行减压蒸馏回收。

(5) 将下层残渣倒入瓷盘中称量。

1.3 含聚油泥组分测定

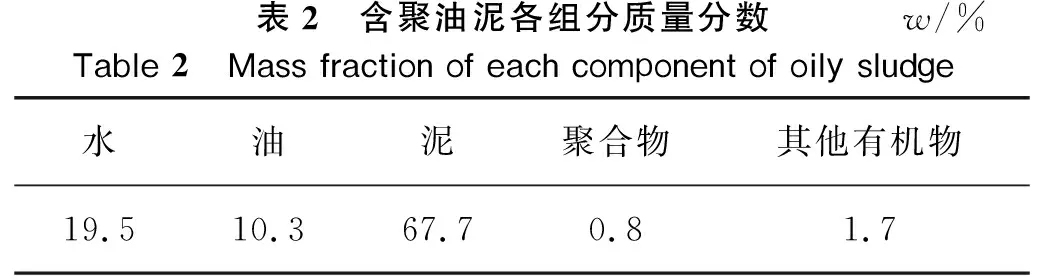

通过称量法对含聚油泥的组分进行测定[5,22]。含聚油泥中的油主要是重质烃类,沸点较高,不易挥发,而常压水的沸点是100 ℃。因此,将一定质量的含聚油泥样品放入瓷盘中,于100 ℃的鼓风干燥箱内烘干到恒质量,通过前后质量差对含聚油泥的水含量进行计算。以石油醚为抽提剂,用索式提取法提取烘干后含聚油泥中的油分,对提取后的样品进行烘干,前后质量差为油含量。通过元素-红外分析法测定样品中聚合物含量[23],差量法测定其他有机物以及泥砂含量[24],测定结果见表2。

表2 含聚油泥各组分质量分数w/%Table 2 Mass fraction of each component of oily sludge水油泥聚合物其他有机物19.510.367.70.81.7

1.4 除油率、残油率的计算

除油率(Y)计算公式如式(1):

(1)

残油率(Z)计算公式如式(2):

(2)

式(1)~式(2)中:m为待处理含聚油泥的质量,g;m0为含聚油泥实际含油质量,g;m1为萃取后含聚油泥的含油质量,g。

2 结果与讨论

2.1 萃取剂的萃取效果对比

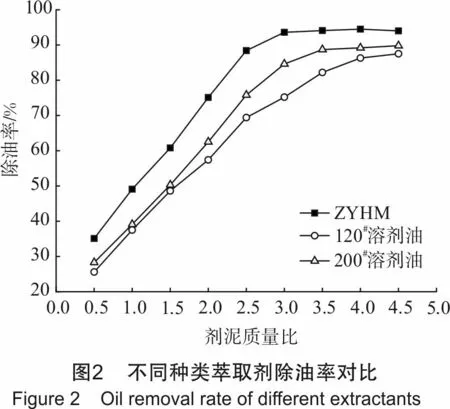

溶剂萃取法是通过“相似相溶原理”利用有机溶剂[10],分离含聚油泥中含有的有机成分,然后通过蒸馏从萃取液中回收原油和萃取剂。由于萃取剂价格昂贵,用量大,选择合适的萃取剂是该方法的关键。萃取剂必须能溶解含聚油泥中的原油,包括胶质与沥青质,而且沸程要与含聚油泥中油的沸程无重叠或尽量少重叠, 以利于萃取剂通过蒸馏回收[25]。本研究选用了萃取效果较好的120#、200#溶剂油[16,18,25],并与自主研发的萃取剂ZYHM进行除油效果对比。在室温下,以160 r/min转速搅拌30 min,不同萃取剂以不同的剂泥质量比对含聚油泥进行处理,实验结果见图2。

图2表明,当剂泥质量比<3时,3种萃取剂的除油率都随着剂泥比的增加而提高。这是因为萃取剂用量较少时,不能将含聚油泥中的油充分溶解,同时萃取剂用量过少也无法实现处理阶段的含聚油泥流态化,不利于油、泥的分离[26]。随着剂泥质量比的提高,萃取剂可以溶解更多的油分,从而提高除油率。3种萃取剂中,ZYHM具有更高的萃取率,除油率最高。原油中的氢键是沥青质和胶质中分子聚集的重要方式,相比传统萃取剂,ZYHM溶剂分子中存在孤对电子,是良好的氢键受体,可以与油分中的羧基、羟基等形成更多的氢键,有效削弱或打破小分子相与沥青质、胶质间的氢键,使其中较弱的键断裂,降低结构的交联度,增大原油的溶解[21]。ZYHM、120#溶剂油、200#溶剂油的除油率分别在达到93.6%、86.3%、89.2%后基本不再提高(相应的剂泥质量比分别为3∶1、4∶1、4∶1)。这说明过量的萃取剂并不能从含聚油泥中萃取更多的油分,因为含聚油泥中含有非常复杂的有机成分,残留的聚合物使得原油和泥砂的结合力更强,部分原油很难被萃取出来[22]。根据市场价格估算,配制每吨萃取剂ZYHM的原料及生产成本的价格比每吨200#溶剂油的市场价格低30%左右。同时,考虑到剂泥比越大,处理成本越高,因此确定ZYHM剂泥质量比为3∶1为最佳条件。

2.2 温度对除油率的影响

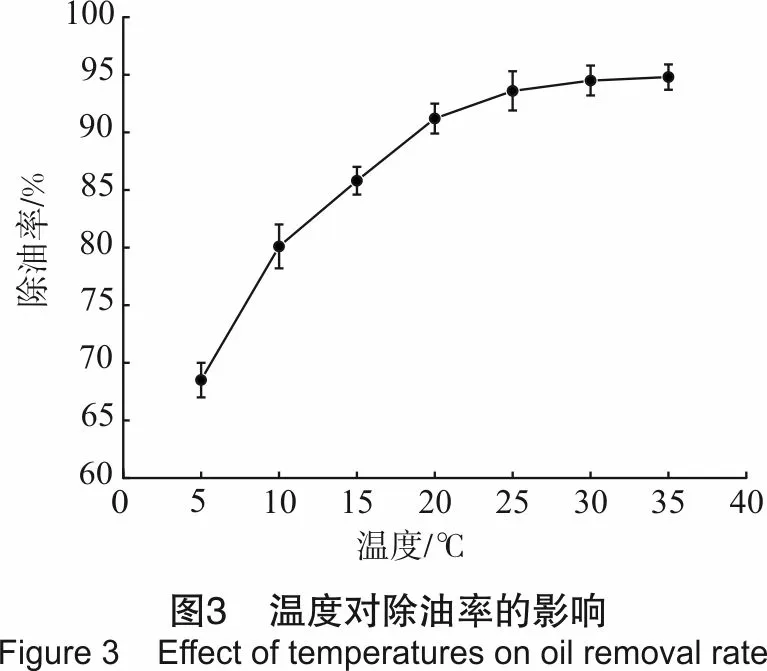

固定剂泥比为3∶1,以160 r/min转速搅拌30 min,通过改变萃取温度来探究ZYHM在不同温度下对萃取效率的影响,实验结果见图3。

图3表明,温度较低时,萃取温度的变化对除油率的影响较大,除油率随温度的提高而增加。当温度≥25 ℃、除油率达到93.6%后,上升已不明显。这主要是因为含聚油泥中多为胶质和沥青质重组分的油以及各种聚合物,提高萃取温度可以使分子运动加快,降低含聚油泥的黏度系数,减小油和泥砂之间的吸附力,并且热膨胀可以让分子排列逐渐松散,使萃取剂更容易进入固油界面,与原油接触,提高传质速率。同时,温度的提高可以为打破支链小分子与胶体网络结构之间的氢键供给能量,进而提高萃取率[21]。但是,温度过高除油率提升并不明显,而且会导致热量散失以及萃取剂的挥发,增加设备能耗和处理成本。故在室温(25 ℃)条件下进行萃取较为合适。

2.3 搅拌速度对除油率的影响

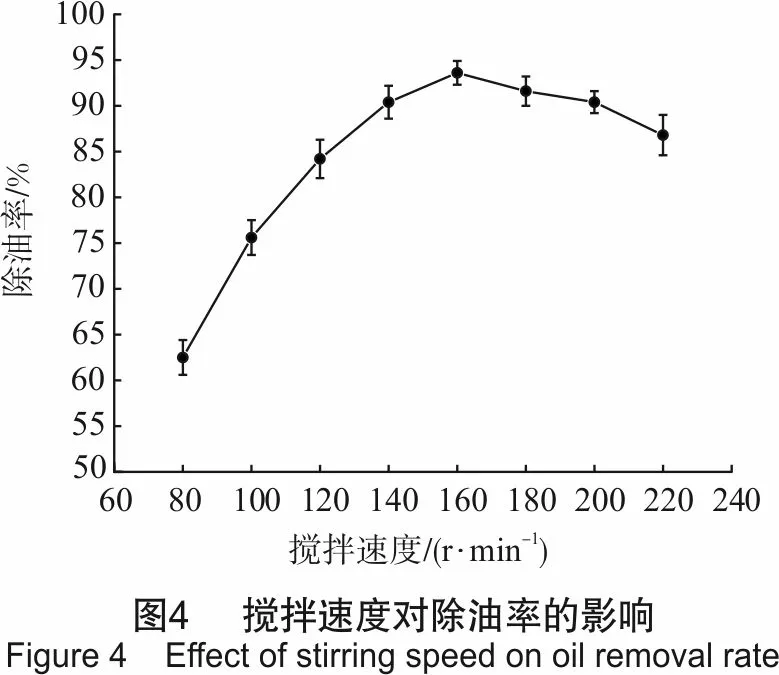

在预实验中发现,随着搅拌速度的增加,除油率会随之增加,但是当搅拌速度过大时,乳化现象严重,萃取相和底泥难以分离。因此,在室温、剂泥质量比为3∶1、搅拌30 min的条件下,探究了不同搅拌速度对除油率的影响。实验结果如图4所示。

由图4可知,随着搅拌速度的提高,除油率先增大后减小,当搅拌速度为160 r/min时,除油率达到最高(93.6%)。当搅拌速度小于160 r/min时,除油率随着搅拌速度的提高而增大。在此阶段,搅拌速度越快,含聚油泥和萃取剂混合越充分,萃取剂以及添加的助剂可以有效地扩散到相界面处,使乳化强度减弱,表面张力减小,油分子更易从泥砂中脱附进入到萃取相。当搅拌速度大于160 r/min时,除油率随着搅拌速度的提高呈下降趋势。因为当搅拌速度过快时,液滴过于分散,且强烈的摩擦作用又使液滴带电,难以集结,有机相、水相和细颗粒泥砂容易形成水包油(O/W)乳状液,形成一种有机相-细泥-水的混合物而浮于有机相和水相的界面,形成乳化层,使得相界面模糊,不利于油和泥砂分离[27]。此外,乳化层会包裹部分萃取剂,导致萃取剂的损失,进而降低除油率。综合考虑经济效益和除油率,本研究确定最佳搅拌速度为160 r/min。

2.4 搅拌时间对除油率的影响

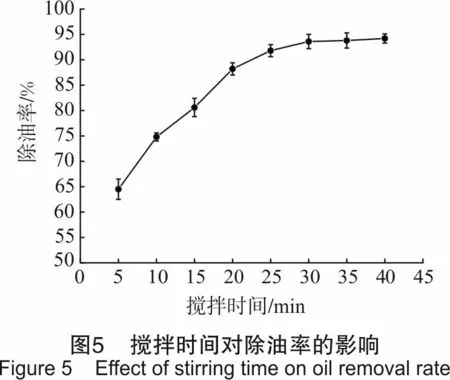

使用萃取剂ZYHM在室温下、剂泥比为3∶1、搅拌速度为160 r/min时,考察了不同搅拌时间对除油率的影响,实验结果见图5。

由图5可知,除油率随搅拌时间的增加而增大,但增加速度逐渐变缓,当达到30 min后,除油率基本不再增加,达到平衡状态。在萃取过程中,两相传递未达到平衡时,可能存在两种传质过程[28]:一种是构成原油最外层的轻组分(饱和组分、芳香组分等)向溶剂中扩散,这部分油极易被萃取出来;另一种是萃取剂又向沥青质等重组分中扩散,将沥青质等物质由缔合状拆开成疏松状,在浓度差、外界剪应力作用下进入萃取剂主体相,以此达到溶解目的。由于沥青质的摩尔质量较大,构成原油的最内部分,这一过程需要更长时间才能达到平衡[29]。此外,考虑到搅拌时间过长会引起乳化现象,妨碍泥和萃取剂的分离且增加能耗,故本研究确定最佳搅拌时间为30 min。

2.5 萃取次数对除油率的影响

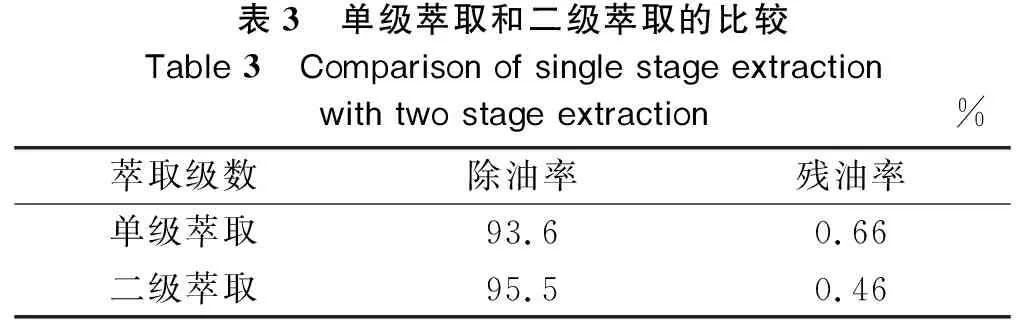

为研究萃取次数对提高除油率的影响,本研究对含聚油泥进行了二级萃取实验。在室温、160 r/min的转速下搅拌15 min、剂泥质量比为1.5∶1的条件下,对样品进行萃取处理,处理后将底层泥砂再次进行上述条件下的萃取处理。二级萃取与剂泥质量比为3∶1的单级萃取实验结果比较见表3。

由实验结果可知,在相同的工艺参数下,二级萃取比单级萃取除油率增加了1.9个百分点,残油率降低了0.2个百分点。由此可见,二级萃取对含聚油泥处理效果的提升不明显。这是因为在单级萃取过程中,通过优化各种工艺参数,除油率已接近最优化。二级萃取会增加能耗、处理时间以及损失萃取剂,故ZYHM采用单级萃取工艺在工业应用中更加经济。

表3 单级萃取和二级萃取的比较Table 3 Comparison of single stage extraction with two stage extraction%萃取级数除油率残油率单级萃取93.60.66二级萃取95.50.46

2.6 萃取剂的循环使用性能

由于萃取剂的用量较大,因此萃取剂的循环使用性能关系到处理成本的高低[19]。本实验对萃取剂的循环使用性能进行了研究。通过旋转蒸发仪对萃取相进行减压蒸馏回收。本萃取剂在压力为10 kPa时,初馏点为110 ℃,终馏点为130 ℃。在室温、剂泥质量比3∶1、160 r/min转速搅拌30 min的条件下,对回收的萃取剂重复利用效果见图6。

由图6可知,萃取剂的循环次数对回收率并无明显影响。当萃取剂循环使用6次后,回收率最低为95%,最高为98%,平均回收率可达97%。这说明通过蒸馏,萃取剂可与油完全分离。造成萃取剂损失的主要原因有两个:一是减压蒸馏过程中,真空泵会将未来得及冷凝的气体直接吸走;二是极小部分的萃取剂被底层的泥砂吸附。萃取剂除油率随着循环使用次数的增加略有降低,这是因为萃取剂所萃取的油中,含有极少部分的轻质油和萃取剂的沸程相近,在减压蒸馏过程中随萃取剂一同被回收,导致萃取剂的溶解能力有所降低。但是,在重复使用6次后,萃取剂的除油率仍达到90%以上,残油率低于1%,表明萃取剂的循环使用效果理想。

3 结 论

(1) 与传统萃取剂相比,ZYHM溶剂分子是良好的氢键受体,可与原油分子中的羧基、羟基等形成氢键,从而破坏含聚油泥中的胶质、沥青质的聚集结构,增大原油溶解度,使其除油率更高,且工业生产成本可降低30%左右,处理含聚油泥具有能耗低,循环使用效果好的优势,更加适合工业化生产应用。

(2) 通过考察剂泥比、萃取温度、搅拌速度、搅拌时间等因素得出了萃取剂ZYHM处理含聚油泥的最佳操作条件,即室温下,剂泥质量比为3∶1,160 r/min转速搅拌30 min,在此条件下除油率可达93.6%,处理后的土壤残油率可降至0.66%,为工业化提供了经济可行依据。

(3) 通过对比二级萃取与单级萃取,除油率提升并不明显,表明单级萃取的工艺参数已接近最优化;通过减压蒸馏,萃取剂的回收率可达97%,循环使用6次后除油率仍可达90%,效果较好,降低了试剂用量和处理成本。

参考文献

[1] 刘晓瑜, 王文斌, 尹先清, 等. 含聚油泥处理技术及研究进展[J]. 中外能源, 2013, 18(9): 86-91.

[2] 王琦. 油田含聚油泥稳定机理研究[D]. 青岛: 中国石油大学, 2011.

[3] 于春涛. 含油污泥无害化处理技术研究与应用[J]. 石油与天然气化工, 2014, 43(2): 204-207.

[4] HU G, LI J, ZENG G, et al. Recent development in the treatment of oily sludge from petroleum industry: A review[J]. Journal of Hazardous Materials, 2013, 261: 470-490.

[5] 方倩倩. 萃取法含油污泥资源化处理研究[D]. 青岛: 中国石油大学, 2011.

[6] 贺建军. 综合处理技术在石油油泥中的分析[J]. 文摘版. 工程技术, 2015(13): 7.

[7] TAIWO E A, OTOLORIN J. Oil Recovery from Petroleum Sludge by Solvent Extraction[J]. Petroleum Science and Technology, 2009, 27(8): 836-844.

[8] ZUBAIDY E A, ABOUELNASR D. Fuel recovery from waste oily sludge using solvent extraction[J]. Process Safety and Environmental Protection, 2010, 88(5): 318-326.

[9] 周琼, 孙昱东, 赵凌云. 有机溶剂对油砂抽提过程中油砂沥青收率和性质的影响[J]. 炼油技术与工程, 2015(11): 28-31.

[10] 许修强, 王红岩, 郑德温, 等. 溶剂抽提法处理油砂的研究[J]. 石油炼制与化工, 2009(4): 57-60.

[11] 杨继生, 徐辉. 油泥砂处理技术研究(上)[J]. 上海化工, 2008(5): 23-25.

[12] QIN L, HAN J, HE X, et al. Recovery of energy and iron from oily sludge pyrolysis in a fluidized bed reactor[J]. Journal of Environmental Management, 2015, 154: 177-182.

[13] 卢中民. 油田含油污泥调质-离心处理工艺技术研究[J]. 石油规划设计, 2013, 24(5): 21-23.

[14] 李慧敏, 张燕萍, 肖丰浦. 生物修复法处理新疆油田老化油泥试验[J]. 油气田地面工程, 2016, 35(5): 62-65.

[15] 陈贤, 陈弘毅, 张贤, 等. 复合生物表面活性剂处理含油污泥实验研究[J]. 石油与天然气化工, 2015, 44(6): 122-124.

[16] JING G, CHEN T, LUAN M, et al. Studying oily sludge treatment by thermo chemistry[J]. Arabian Journal of Chemistry, 2016, 9:457-460.

[17] XU N, WANG W, HAN P, et al. Effects of ultrasound on oily sludge deoiling.[J]. Journal of Hazardous Materials, 2009, 171(1): 914-917.

[18] 李美蓉, 张建, 桂召龙. 原油罐底泥的溶剂提取法处理技术[J]. 石油大学学报(自然科学版), 2005(1): 120-122.

[19] 周琼, 孙昱东, 赵凌云. 有机溶剂对油砂抽提过程中油砂沥青收率和性质的影响[J]. 炼油技术与工程, 2015, 45(11): 28-31.

[20] ZUBAIDY E A H, ABOUELNASR D M. Fuel recovery from waste oily sludge using solvent extraction[J]. Process. Saf. Environ., 2010, 88: 318-326.

[21] 刘宝洪, 王通, 赵瑞玉, 等. 到溶剂萃取法在含油污泥处理中的应用与研究进展[J]. 现代化工, 2013, 33(9): 32-35.

[22] 巫树锋, 刘发强, 杨岳, 等. 罐底含油污泥萃取溶剂的选择与优化[J]. 环境工程学报, 2013, 7(8): 3191-3195.

[23] 尹先清, 靖波, 张健, 等. 元素-红外分析法测定海上油田含聚油泥中聚合物的含量[J]. 分析测试技术与仪器, 2013, 19(4): 222-225.

[24] 孟凡雪, 张健, 靖波. 含聚油泥分离实验研究[J]. 石油工程建设, 2016, 42(1): 63-68.

[25] 赵瑞玉, 杜文军, 杨玉芳, 等. 萃取法处理含油污泥技术研究[J]. 油气田环境保护, 2010, 20(4): 26-28.

[26] 张一舸, 曹祖宾, 李丹东, 等. 新疆克拉玛依油泥水洗分离技术研究[J]. 化学工业与工程, 2008(6): 535-538.

[27] 曾海鳌. 萃取法处理含油污泥研究[D]. 成都: 成都理工大学, 2005.

[28] 何林, 孙文郡, 李鑫钢. 溶剂萃取在油砂分离中的应用及发展[J]. 化工进展, 2011, 30(增刊2): 186-189

[29] VARJANI S J. Microbial degradation of petroleum hydrocarbons[J]. Bioresource Technology, 2017: 277-286.