松软煤层抽采钻孔全程下筛管护孔高效抽采技术研究及应用

孙 锐

(1.瓦斯灾害监控与应急技术国家重点实验室,重庆市沙坪坝区,400037;2.中煤科工集团重庆研究院有限公司,重庆市沙坪坝区,400037)

瓦斯抽采是煤与瓦斯突出矿井和高瓦斯矿井瓦斯治理的主要手段之一,要想获得较好的瓦斯抽采效果,除了合理的钻孔布置参数、抽采负压、高质量的封孔,还必须保证瓦斯抽采钻孔通道一直保持畅通。松软突出煤层由于地应力和瓦斯压力较大、煤层松软、强度较低,钻孔施工过程中易发生排粉不畅,造成卡钻现象,成孔后由于地应力较大,发生钻孔坍塌和堵塞,造成钻孔抽采量小、抽采浓度低等问题,影响工作面的抽采工作。针对钻孔成孔后垮塌堵塞瓦斯抽采通道的难题,目前常规的护孔技术是在退钻后往钻孔下筛管保证钻孔瓦斯通道的畅通,但在成孔性差、钻孔孔壁极不稳定的煤层中使用该种工艺无法保证筛管的有效下放深度,实际应用效果不佳。因此,如何提高松软煤层钻孔的成孔率和筛管下放率是解决松软煤层瓦斯抽采难题的关键所在。

新景煤矿3#煤层较为松软,施工瓦斯抽采钻孔过程中经常发生塌孔现象,瓦斯抽采效果较差。为了解决3#煤层钻孔塌孔造成的抽采效果差、抽采达标时间过长的问题,在该矿进行了高强度三棱凹槽螺旋大孔径中孔钻杆钻进+全程下筛管护孔技术试验,取得了较好的效果。

1 试验工作面基本概况

试验工作面选择在3#煤层7231工作面回风巷,该工作面位于+525 m水平芦南二区,地面标高为+930~+1040 m,井下位于芦南二区南翼中部,东为7211工作面(已掘),南为高速公路保护煤柱及矿界,西为7215工作面(正掘),北为3#煤层佛洼西区大巷,属7214工作面(正掘)。工作面标高为+452~+526 m,工作面走向长1310 m,倾斜长195 m,煤层平均厚度为2.56 m。工作面掘进期间绝对瓦斯涌出量为4~5 m3/min,相对瓦斯涌出量为22.6 m3/t。

2 试验装备及操作工艺流程

2.1 试验装备

针对松软突出煤层成孔难、筛管下放成功率低等问题,开发研制了松软煤层全孔段筛管下放筛管工艺及装备。该工艺技术采用三棱凹槽螺旋大孔径中空钻杆、可开闭式大通孔PDC钻头、抗静电阻燃可碎高强度PVC筛管和筛管前段固定悬挂爪四种设备,在软煤施工过程中能够排渣顺畅,避免了塌孔和堵孔现象,成孔后在不退钻的情况下通过钻杆中孔直接下放筛管,筛管到位后通过前端固定悬挂爪抓住煤壁,有效地保证了下筛管的成功率。试验装备如下:

(1)三棱凹槽螺旋大孔径中空钻杆。由于试验煤层较为松软,采用普通光钻杆施工瓦斯抽采钻孔时,由于排渣不畅易造成塌孔、堵孔现象,因此本次试验中下筛管钻孔选用ø73 mm三棱凹槽螺旋大孔径中空钻杆进行施工。三棱凹槽螺旋大孔径中空钻杆实物图如图1所示。其内凹式螺旋槽与三棱面减少了钻杆与孔壁接触面积,降低了钻杆对钻孔的扰动,提高了钻孔在松软突出煤层中的成孔率及钻进效率;三棱螺旋钻杆内部为大通孔结构,满足筛管从钻杆内部顺利通过。

图1 三棱凹槽螺旋大孔径中空钻杆

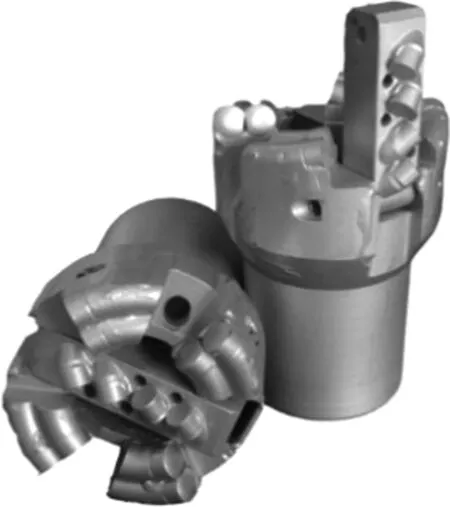

(2)可开闭式大通孔PDC钻头。为了实现抽采钻孔施工过程中不退钻下筛管,钻头选用可开闭式大通孔PDC钻头,如图2所示,钻头规格为ø96 mm,钻头采用高强度金刚石复合片,体外圆周镶硬质合金保径条,钻头中心为可重复开闭的横梁结构,钻头结构合理可靠。钻至设计深度后,通过钻杆内孔将筛管输送到钻头处,在筛管的冲击下将钻头中心横梁打开,筛管下入孔底。

图2 可开闭式大通孔PDC钻头

(3)抗静电阻燃可碎高强度PVC筛管。为了适应井下使用环境,采用ø32 mm抗静电抗阻燃可碎高强度PVC筛管,筛管结构设计为圆孔型筛眼,孔眼直径10 mm,呈120°交错布设,共三排,相邻筛眼沿管长间距30 mm。既能够保证筛管顺利下放到孔底,使抽采通道畅通;又能够保证后期回采时采煤机切割筛管时不会产生火花,避免了回采时的安全问题。

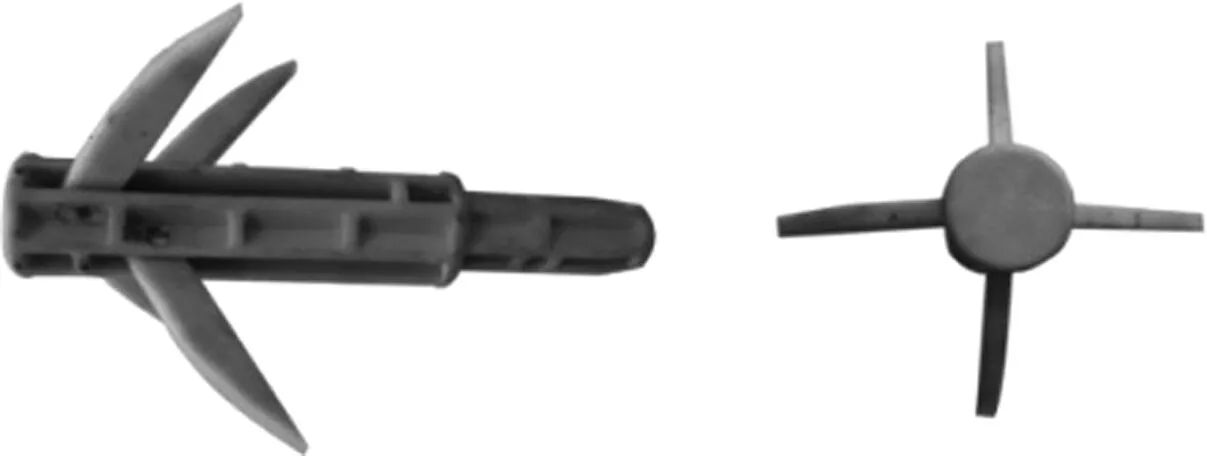

(4)固定悬挂爪。固定悬挂爪安装于筛管前端,在钻杆中空内部移动时处于闭合状态,当固定悬挂爪顶开钻头可开闭式横梁进入钻孔时,固定悬挂爪上的压缩可活动翼片在强力弹簧作用下张开,依靠整套筛管向孔口方向运动趋势或受拉力作用下固定悬挂爪楔入煤壁,产生抵抗筛管移动力,将筛管固定在钻孔底部,防止筛管被钻杆摩擦力带出。固定悬挂爪结构如图3所示。

图3 固定悬挂爪

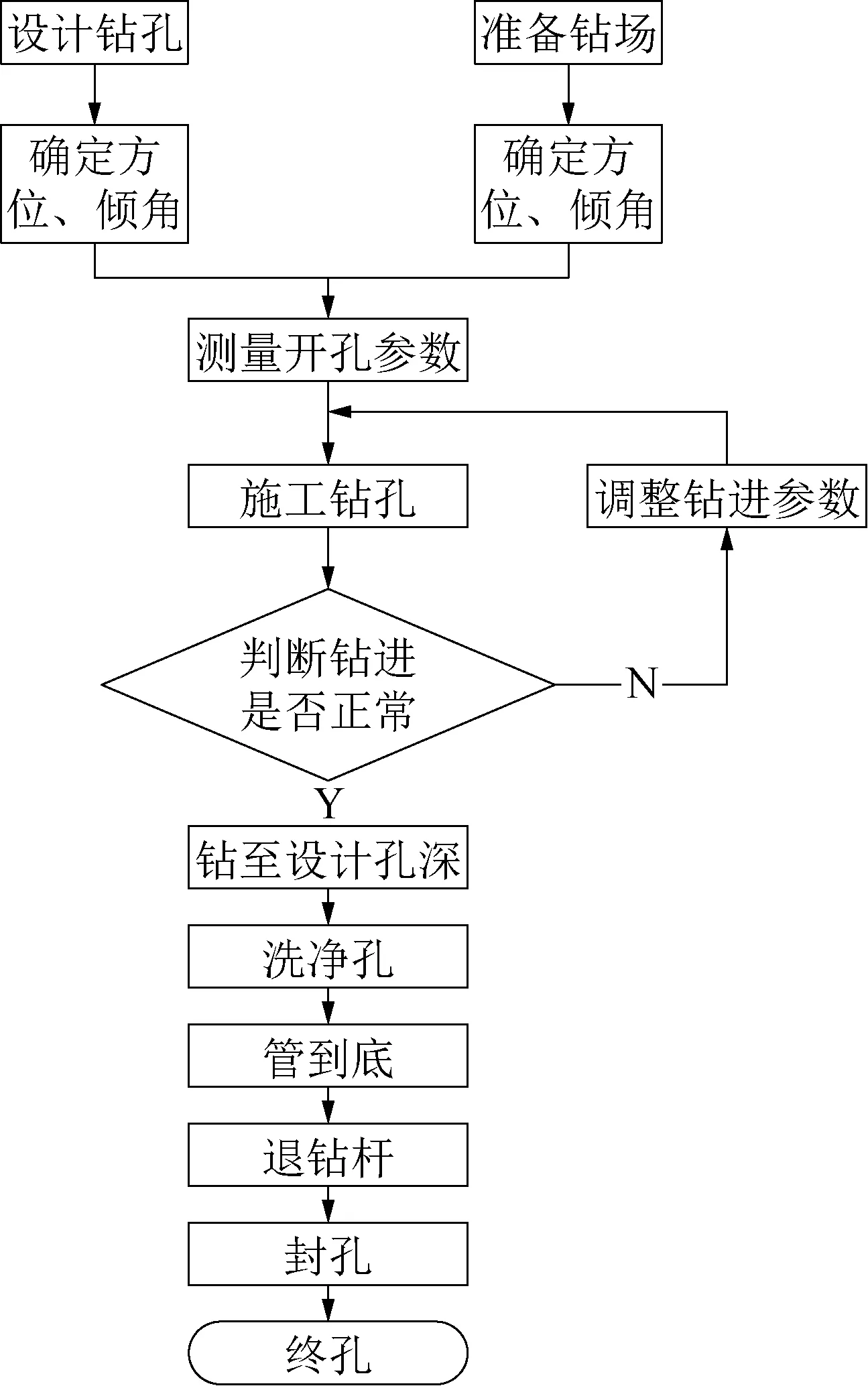

2.2 操作工艺流程

全程下筛管护孔工艺主要是采用三棱凹槽螺旋大孔径中空钻杆和可开闭式大通孔PDC钻头施工钻孔,在抽采钻孔按设计参数施工完成后,从钻杆中下筛管到孔底,待筛管固定悬挂爪楔入钻孔煤壁,然后再退出钻杆。抽采钻孔全程下放筛管护孔工艺流程见图4所示。

图4 操作工艺流程

3 现场试验及对比分析

3.1 试验钻孔参数设计

为了考察全程下筛管护孔工艺瓦斯抽采效果,在7231工作面回风巷施工了15个全程下筛管抽采钻孔(1#~15#)和15个对比试验钻孔(退钻后下放筛管,16#~30#),钻孔设计深度均为120 m,钻孔间距为2 m,每5个钻孔为一组进行接抽并考察抽采参数进行研究分析。

3.2 钻孔施工及下筛管情况对比

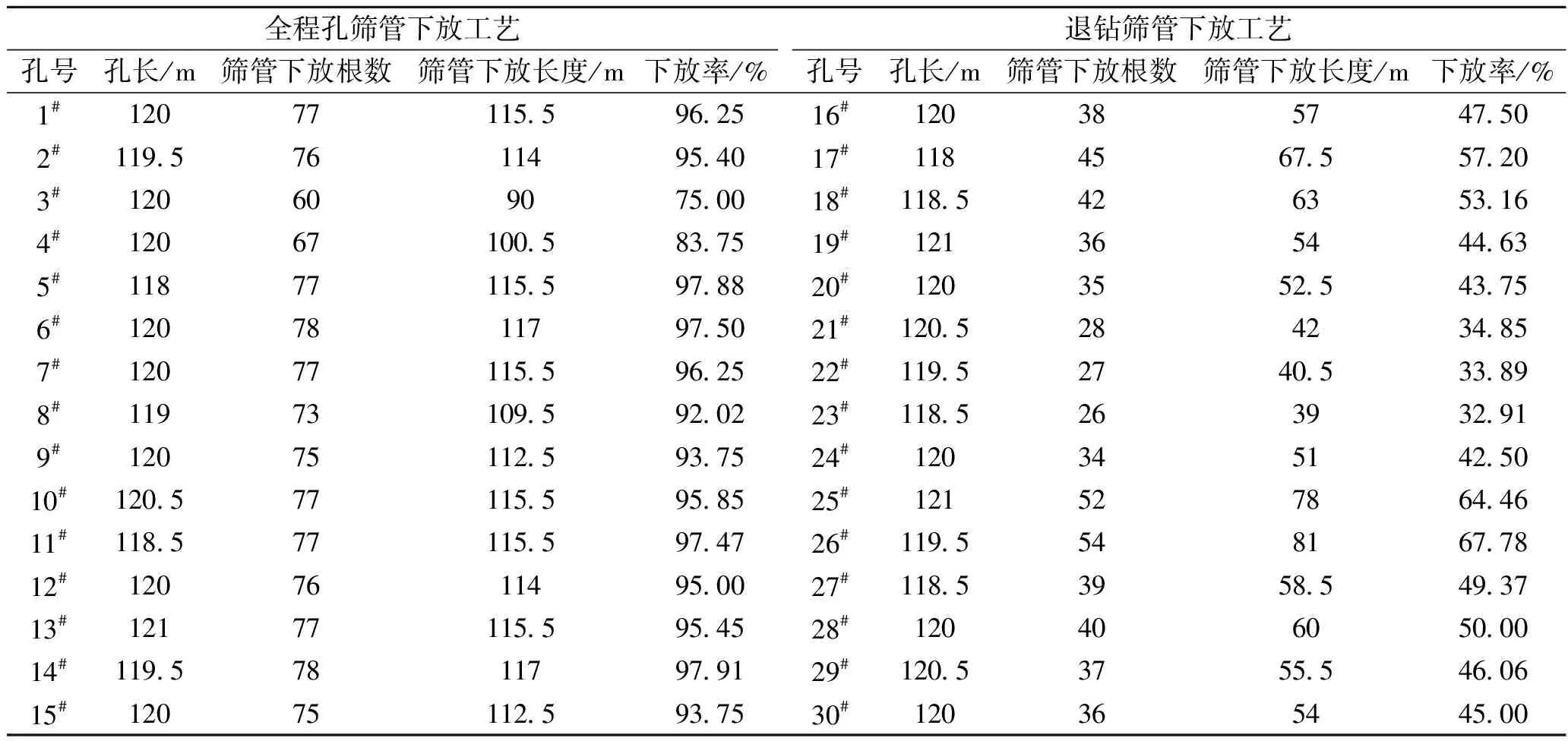

抽采钻孔采用ZYWL-4000履带式全液压钻机进行施工,对比试验钻孔采用退钻后从孔口下筛管工艺,全程下筛管钻孔采用钻杆内下筛管,两种下筛管工艺筛管下放情况见表1。

由表1可以看出,全程下筛管工艺筛管下放率平均为93.54%,常规退钻杆后下筛管工艺筛管下放率平均为47.54%,对比得出,全程下放筛管工艺下放率明显优于退钻后下放筛管工艺。

3.3 抽采效果对比分析

抽采钻孔采用“两堵一注”封孔工艺进行封孔,封孔长度为12 m,抽采负压稳定在15~20 kPa左右。每5个钻孔为一组进行抽采参数观测,每2 d观测一次,共观测了40 d,通过对抽采参数进行统计,对两种下筛管工艺抽采效果进行考察分析,主要内容包括抽采瓦斯浓度、抽采纯量、瓦斯抽采率和抽采达标时间。

表1 不同筛管下放工艺筛管下放对比表

3.3.1 瓦斯抽采浓度

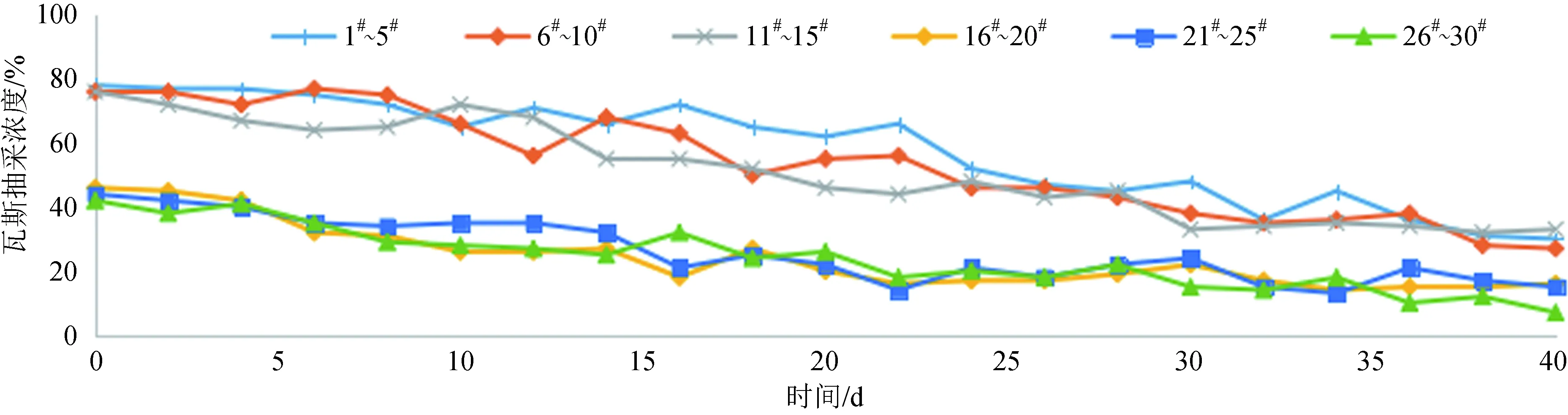

根据观测的两种下筛管工艺瓦斯抽采浓度c,结合抽采时间t形成各组抽采钻孔瓦斯浓度数组(t,c),绘制出各组钻孔瓦斯浓度随抽采时间变化对比情况,如图5所示。

由图5可以看出,全程下筛管护孔抽采钻孔瓦斯浓度平均为52.93%,退钻后下筛管工艺抽采钻孔瓦斯浓度平均为23.70%,瓦斯抽采浓度提高1倍以上。

图5 瓦斯抽采浓度对比图

3.3.2 钻孔百米瓦斯纯量

根据两组抽采钻孔瓦斯混合量、瓦斯浓度和钻孔总长,计算两组抽采钻孔百米瓦斯纯量qct,结合钻孔抽采时间t形成不同下筛管工艺钻孔百米瓦斯纯量数组(t,qct)。对百米瓦斯纯量数组(t,qct)进行统计分析并进行曲线拟合,可以得出两种下筛管工艺抽采钻孔瓦斯流量随抽采时间的关系符合负指数关系,即:

qct=qc0e-β t

(1)

式中:qc0——百米钻孔初始瓦斯抽采量,m3/min;

qct——抽采时间t时百米钻孔瓦斯纯量,m3/min;

β——钻孔瓦斯抽采量衰减系数,d-1;

t——瓦斯抽采时间,d。

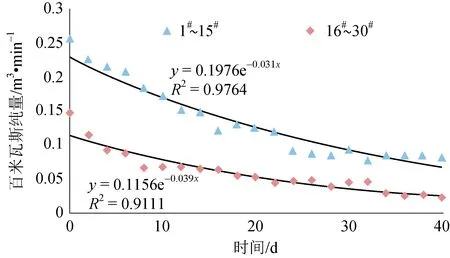

两种不同下筛管工艺钻孔百米瓦斯纯量随时间的变化曲线见图6所示。

图6 百米瓦斯抽采量对比图

由图6可以看出,抽采钻孔百米瓦斯纯量随时间呈现衰减趋势,其中全程下筛管抽采钻孔百米瓦斯纯量与抽采时间的关系为qct=0.1976×e-0.031t,瓦斯流量衰减系数为0.031 d-1;退钻杆后下筛管抽采钻孔百米瓦斯纯量与抽采时间的关系为qct=0.1156×e-0.039t,瓦斯流量衰减系数为0.039 d-1,可见全程下筛管抽采钻孔百米瓦斯纯流量比退钻杆下筛管抽采钻孔百米瓦斯纯流量提高了1倍左右,瓦斯流量衰减系数也有所降低。

3.3.3 瓦斯抽采率及瓦斯抽采达标时间

经测定,试验区域内3#煤层原始瓦斯含量为15.45 m3/t,根据《煤矿瓦斯抽采达标暂行规定》的要求,突出煤层瓦斯经抽采后必须将瓦斯含量降至8 m3/t以下。因此,瓦斯抽采达标量为煤层瓦斯储量与煤层达标残余量之差。

根据抽采钻孔施工参数可知,两组抽采钻孔各自覆盖面积均为3240 m2,则钻孔覆盖区域瓦斯储量Qc和瓦斯抽采达标量Qdc按下式计算:

式中:Qc——钻孔覆盖面积内煤层瓦斯储量,m3;

Qdc——钻孔覆盖面积内煤层瓦斯抽采达标所需抽采量,m3;

W0——煤层原始瓦斯含量,m3/t;

Wy——煤层抽采达标时残余瓦斯含量,m3/t;

S——试验钻孔有效覆盖面积,m2;

M0——平均煤厚,m;

γ——煤体容重。

将相关参数代入式(2)和式(3),计算得出两组钻孔覆盖区域瓦斯储量为174281.93 m3,抽采达标所需抽采量为84038.86 m3,抽采达标率为48.22%。

瓦斯预抽率是衡量钻孔预抽煤层瓦斯效果的主要指标,它是指在一定抽采时间下某一范围内钻孔瓦斯抽采量与该范围内煤层瓦斯储量之比,计算公式为:

(4)

对钻孔瓦斯流量在时间上积分便可以得到不同抽采时间内的抽采总量,即对式(1)积分,可以得到时间t时钻孔瓦斯抽采总量:

Qct=Qcj(1-e-βt)

(5)

式中:Qct——时间t时瓦斯抽采总量,m3;

Qcj——t→∞时极限瓦斯抽采量,m3。

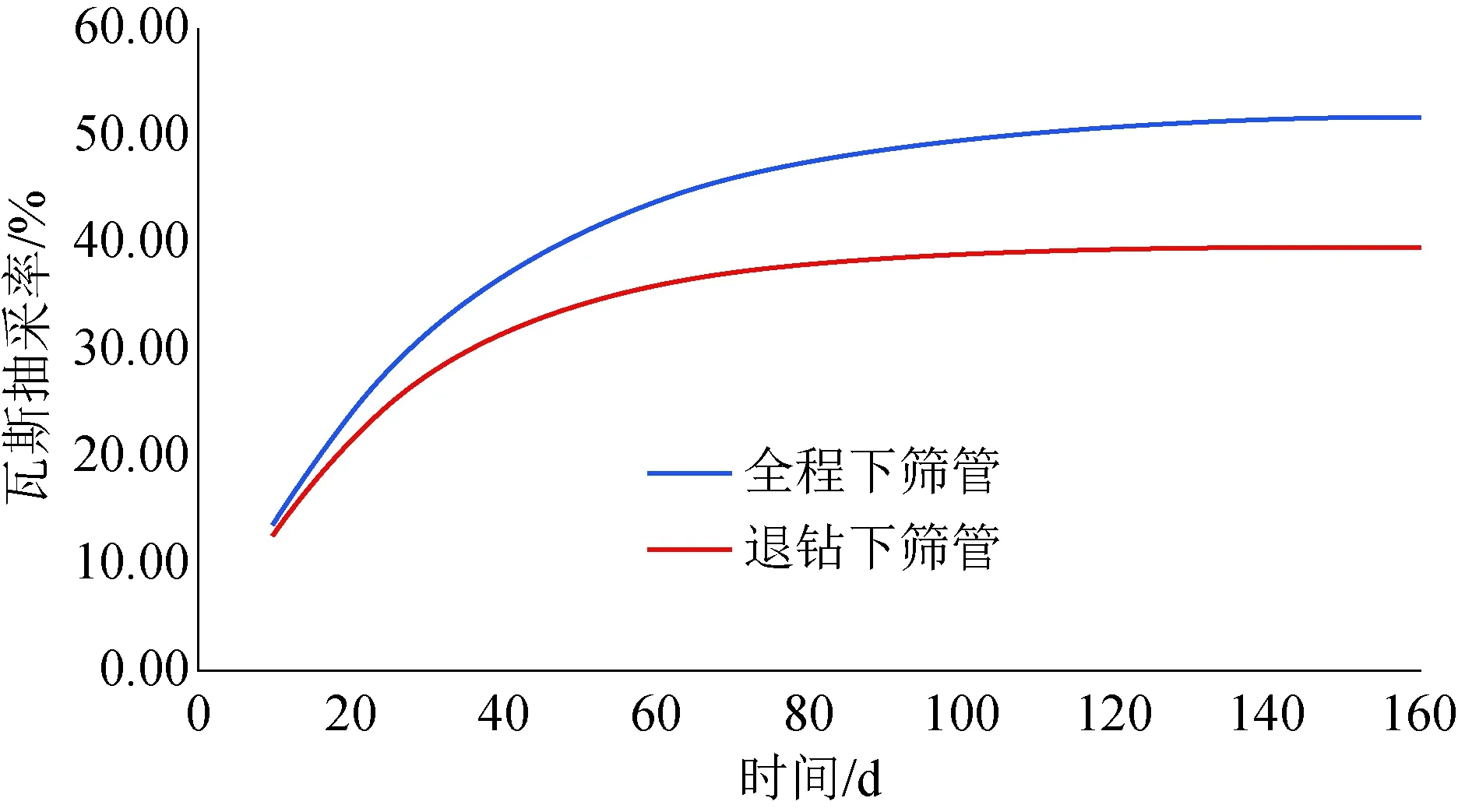

由此可知,全程下筛管抽采钻孔瓦斯抽采总量与抽采时间的关系为Qct=90120.73×(1-e-0.031t),瓦斯抽采率与抽采时间的关系为η=51.71×(1-e-0.031t);退钻杆下筛管抽采钻孔瓦斯抽采总量与抽采时间的关系为Qct=69146.52×(1-e-0.039t),则瓦斯抽采率与抽采时间的关系为η=39.68×(1-e-0.039t)。两种下筛管方式抽采钻孔抽采率随抽采时间的变化曲线如图7所示。

图7 瓦斯抽采率随时间变化曲线

由此得出全程下筛管抽采钻孔极限抽采率为51.71%,抽采达标率为48.22%,抽采达标所需的时间约为87d;退钻杆下筛管抽采钻孔极限抽采率为39.68%,抽采达标率为48.22%,即无论抽采多长时间均不能实现抽采达标。

4 结论

(1)对于松软煤层,采用全程下筛管工艺,筛管下放率是退钻后下筛管工艺的2倍以上,能够解决钻孔塌孔造成的抽采效果差的问题。

(2)采用全程下筛管工艺比退钻后下筛管工艺抽采钻孔瓦斯浓度、抽采纯量均提高了1倍左右,钻孔瓦斯衰减系数也有所降低。

(3)通过对比试验,试验区域采用退钻后下筛管工艺无法实现抽采达标,采用全程下筛管工艺能够实现抽采达标,抽采达标时间约为87 d,大大缩短了达标时间。

(4)采用全程下筛管工艺提高了抽采钻孔抽采效率,解放了生产力,可以在松软煤层进行推广应用。

参考文献:

[1] 付建华,程远平.中国煤矿煤与瓦斯突出现状及防治对策[J].采矿与安全工程学报,2017(3)

[2] 黄春明.松软突出煤层筛孔管下放工艺及抽采效果考察[J].中州煤炭,2015(5)

[3] 孙玉宁,王永龙,翟新献等.松软突出煤层钻进困难的原因分析[J].煤炭学报,2012(1)

[4] 张强,王维承,王四一.筛管护孔工艺技术应用试验及瓦斯抽采效果研究[J].煤炭技术,2016(10)

[5] 肖利辉,李克松,徐树斌.下筛管专用钻头的研制及其应用[J].煤炭技术,2014(5)

[6] 姚辉苗,郭帅,王成帅.松软煤层全孔段下筛管瓦斯抽采技术与装备研究[J].煤矿机械,2015(10)

[7] 李强,叶嗣喧,金新.松软煤层顺层孔筛管护孔工艺及装备应用[J].煤炭科学技术,2017(6)

[8] 张许乐,卢建收.松软低透气性煤层钻孔下筛管高效抽采瓦斯技术实践[J].煤矿安全,2017(1)

[9] 国家发展改革委,国家安全监管总局,国家能源局,国家煤矿安监局.煤矿瓦斯抽采达标暂行规定[M].安监总煤装〔2011〕163号

[10] 杨相玉,杨胜强,路培超.本煤层钻孔抽采瓦斯的效果评价及优化[J].煤矿安全,2013(6)

[11] 于宝种.寺家庄回采工作面预抽钻孔抽采半径考察研究[J].中国煤炭,2017(7)

[12] 贺文,周禹良,孙晓宇等.瓦斯抽放系统下伏多层采空区充填注浆治理技术[J].中国煤炭,2017(11)

[13] 郑凯歌.煤矿井下瓦斯抽采钻孔封孔技术研究[J].中国煤炭,2017(10)