循环流化床低热值煤-高热值煤粉动态复合燃烧试验研究

潘雄峰, 马素霞, 陈 俊, 潘燕龙, 李凯勇, 刘众元,

(1.太原理工大学 电气与动力工程学院,太原 030024; 2.国网山西省电力公司电力科学研究院,太原 030001)

循环流化床(CFB)锅炉由于具有燃烧效率高、污染物排放低、燃料适应性广和负荷调节范围大等优点而得到越来越广泛的应用[1-3]。CFB机组的负荷调节范围在25%~110%,其低负荷运行区间比煤粉炉机组几乎扩展了20%,调峰潜力巨大。

目前,北方大部分局域电网有2个显著特点:一是CFB机组装机容量的比例越来越大;二是随着风能、光伏发电等新能源发电技术的发展,新能源在电网中所占比例逐渐增加。由于风能和太阳能发电具有间歇性和负荷不确定性,而国家又出台了一系列限制弃风和弃光的政策与措施,造成电网负荷频繁波动,负荷调度矛盾日益突出:一方面,新能源发电要求电网具有灵活、快速的负荷调节能力:另一方面,电网中的CFB机组固有的大热惯性使得其负荷响应速率慢而制约了电网的调峰能力,造成电网调峰问题越来越突出,发电机组调度难度越来越大。山西省几乎全部的CFB机组都不能满足电网自动增益控制(AGC)的调节要求,且一直未找到切实可行的技术措施。这是目前循环流化床高效发电面临的突出问题之一。

CFB锅炉的燃料为0~8 mm的宽筛分颗粒,当煤粒进入炉膛后,不像煤粉一样直接充分燃烧,而是发生一系列复杂过程[4-6],由于CFB锅炉炉膛温度较低,一般在850~900 ℃,且炉内大量的惰性固体物料阻碍了氧气的扩散,使得密相区的煤颗粒燃烧处于欠氧状态,从而在单位时间内煤粒燃烧释放的热量较少,阶跃增加的燃煤不能很快转化为热量,煤颗粒完全燃尽需要约8~10 min,并且释放的热量首先去加热固体物料,然后传给工质,CFB锅炉的燃烧及热量传递的特点导致其机组负荷响应慢。

现有的针对CFB机组控制系统的研究大多集中在系统的稳定性及可靠性[7-9],机组变负荷速率约为(0.9%~1.2%)额定负荷/min,相比于煤粉炉不占优势。高明明等[10-12]认为在负荷变化初期,负荷、风量和煤量不存在严格对应关系,通过过量增加风量,加快炉膛内即燃碳燃烧,过量增加给煤来弥补炉膛内即燃碳过量燃烧的损失,在升负荷中期根据能量平衡使得锅炉内存储的即燃碳量回归到合理范围,从而达到提高CFB机组负荷响应速率的目的。

笔者在设计思路上与文献[12]的变负荷理论有相似之处,都是应用过量调节原理,不同之处在于本试验使用高热值煤粉来替代过量增加的给煤,依靠煤粉的快速燃烧来提高锅炉负荷响应速率,煤粉燃烧[13-14]与煤粒相比有如下优点:(1)高热值煤粉具有更大的比表面积及高挥发分含量,使得燃烧更为迅速,燃料热量的转化更及时;(2)煤粉燃烧后产生的热量直接释放到烟气中参与换热,避免了与炉膛内温度较低的惰性床料的直接接触;(3)变负荷过程中可以避免给料机及风机频率的频繁波动。

基于某220 t/h循环流化床工业锅炉,笔者提出低热值煤-高热值煤粉动态复合燃烧方式,通过在二次风管或给煤管上设置煤粉气力输送点向炉膛内喷入高热值、高挥发分的煤粉,借助煤粉的快速燃烧,达到快速提高CFB机组变负荷速率的目的。

1 动态复合燃烧试验系统

1.1 CFB本体及煤粉输送系统

试验锅炉为高温高压、单汽包横置式、单炉膛、自然循环及全钢架π型布置的CFB工业锅炉,额定蒸发量为220 t/h。锅炉前墙布置4路给煤管,前后墙各布置4路二次风管,共8路,给煤口距布风板约1.8 m,管斜向下倾角约60°;二次风口距布风板约3 m,管斜向下倾角约45°。

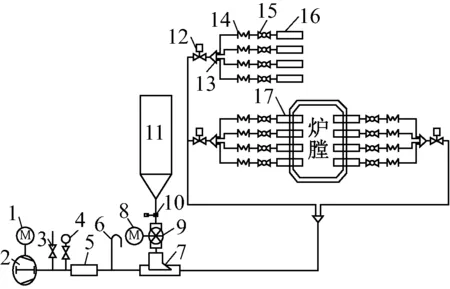

所设计的煤粉输送系统见图1,煤粉输送管道分别连接于给煤管及二次风管处,煤粉输送系统只提供少量的输送风,煤粉燃烧所需空气主要由锅炉送风系统提供。试验时,在锅炉分布式控制系统(DCS)输入原煤量阶跃指令,煤粉阶跃量由给料机变频电机配备的变频器控制,一、二次风量阶跃指令主要根据原煤变化量确定,由DCS系统输入。试验过程中,随着原煤燃烧逐渐增强,煤粉量呈阶梯形逐渐减少,直至减为零,动态复合燃烧过程结束。此时,原煤燃烧产生的热量满足锅炉负荷需求。

1—鼓风电机;2—罗茨风机;3—安全门;4—就地压力表;5—缓冲仓;6—排空门;7—煤粉输送泵;8—给料机变频电机;9—给料机;10—煤粉仓闸阀;11—煤粉仓;12—支路蝶阀;13—管道分配器;14—金属软管;15—支路截止阀;16—给煤管;17—二次风管

图1 煤粉输送系统图

Fig.1 Pulverized coal feeding system

1.2 测量及数据采集系统

试验过程中主蒸汽流量、主蒸汽温度、主蒸汽压力、炉膛内各点温度及炉膛差压等参数都由DCS系统读取,每次试验前进行吹灰操作。烟气分析测点设置在尾部烟道空气预热器之前,试验过程中采用testo 350烟气分析仪对烟气中的主要气体成分进行分析,试验前已对仪器进行标定,每组试验分别对试验前、试验中飞灰及底渣进行取样。每次试验前对锅炉进行吹灰,并调整锅炉到稳定状态下运行,以DCS控制系统给煤量阶跃指令起点为零点,对比分析相关参数。

1.3 试验参数

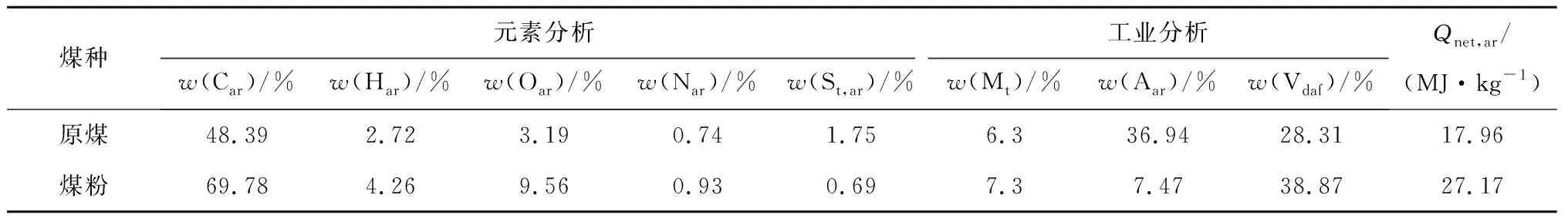

本试验使用的原煤及煤粉的工业分析、元素分析及热值见表1,高热值煤粉热值为27.17 MJ/kg,R90=10.07%,原煤热值为17.96 MJ/kg。试验分为3个工况,分别为单一原煤量阶跃燃烧、二次风管给煤粉动态复合燃烧和给煤管给煤粉动态复合燃烧,每次试验结束后,调整锅炉到初始负荷。表2给出了3组试验原煤量阶跃与煤粉量阶跃随时间的调整规律。

表1 燃料特性

表2 循环流化床给煤及煤粉量随时间的变化

2 结果与分析

2.1 炉膛各点温度变化

取试验过程前5 min锅炉各点平均温升速率并绘制成图(见图2)。从图2可以看出,动态复合燃烧各点温升速率要高于单一原煤量阶跃时,其中又以二次风管给煤粉方式提升速率最快,达到平均8.8 K/min,给煤管给煤粉方式为6.2 K/min,而单一原煤量阶跃为5 K/min。对比锅炉不同位置的温度变化特点,位于稀相区的沸上温度和炉膛出口温度的温升速率要比位于炉膛下部的料层温度和沸中温度的温升速率高。

图2 炉膛各点温升速率

煤粉在进入炉膛之后直接悬浮燃烧,并且跟随烟气流动而不会落到高温床料中,产生的热量直接释放给烟气,从而导致动态复合燃烧炉膛稀相区温升速率要大于炉膛密相区。3组试验料层温度温升速率差异是由锅炉结构造成的,试验锅炉二次风管及给煤管都以较大倾角斜向下连接锅炉本体,高速气流携带煤粉首先到达密相区然后再与一次风混合上升,煤粉在炉膛密相区燃烧导致动态复合燃烧料层温度温升速率高于单一原煤量阶跃燃烧时的料层温度温升速率,沸中温度由于二次风的冷却作用而偏低。

同为动态复合燃烧,二次风管给煤粉方式与给煤管给煤粉方式的试验结果存在较大差异,在煤粉量阶跃一致的前提下,前者炉膛温升速率明显更高。在煤质相同的前提下,煤粉在流化床内燃烧主要受温度影响,处于动力燃烧区,二次风携带煤粉燃烧有以下几方面的优势:(1)二次风携带煤粉以较高速度沿管斜向下喷入炉膛,形式上类似于W型火焰炉,煤粉在炉内行程较长,可获得较长的炉内停留时间,有助于煤粉的燃尽;(2)二次风携带煤粉之后质量增加,即动量增大,增加了二次风的穿透力,并输送煤粉到达炉膛中心高温区燃烧,煤粉更容易着火与燃烧;(3)二次风温度高于给煤温度,从二次风管处送入煤粉,能够使煤粉得到一定程度的预热,有利于煤粉的着火。从图2可以看出,给煤管给煤粉方式下返料器温升速率要高于炉膛出口温度的温升速率,可认为在这种动态复合燃烧试验条件下分离器内可能发生了再燃现象。

2.2 炉膛稀相区物料质量浓度变化

CFB锅炉炉膛内物料质量浓度主要受一、二次风影响,物料质量浓度随着总风量的增加而增大,CFB锅炉循环物料主要以惰性床料及焦炭为主,其中惰性床料占大多数。试验中煤粉阶跃量最大为0.83 kg/s,且煤粉进入炉膛之后短时间内就会剧烈燃烧,并不会在炉膛内累积,预计不会对炉膛物料质量浓度造成较大影响。

炉膛稀相区平均固体物料质量浓度为:

ρp=Δp/(g·Δh)

(1)

式中:ρp为平均固体物料质量浓度,kg/m3;Δp为炉膛稀相区压降,Pa;g为重力加速度,m/s2;Δh为稀相区高度,m。

根据式(1)计算炉膛稀相区平均固体物料质量浓度,结果见图3。从图3可知,试验初期受一、二次风量阶跃的影响,3组试验炉膛稀相区平均固体物料质量浓度快速提升,平均升高约为0.5 kg/m3,动态复合燃烧初期平均固体物料质量浓度有小幅波动,在0.2 kg/m3左右,之后趋于平稳,与试验预期相符。

图3 炉膛稀相区平均固体物料质量浓度随时间的变化

2.3 锅炉热负荷变化规律

试验CFB锅炉为工业锅炉,本身未配备发电机,选取循环工质总吸热量来表征锅炉热负荷。锅炉热负荷计算公式如下:

P=qm,sh(hsh-hfw)

(2)

式中:P为锅炉热负荷,MW;qm,sh为主蒸汽质量流量,kg/s;hsh为主蒸汽焓,kJ/kg;hfw为给水焓,kJ/kg。

根据公式(2)计算得到额定工况下锅炉热负荷为169 MW。3组试验蒸汽锅炉热负荷计算结果如图4所示。从图4可以看出,工况二锅炉热负荷增速达到6.03 MW/min,工况三为4.16 MW/min,工况一仅为2.69 MW/min,在同等燃煤热量阶跃的前提下,动态复合燃烧负荷响应速率提升巨大,其中二次风管给煤粉方式效果最好。

图4 锅炉热负荷随时间的变化

2.4 尾部烟气O2体积分数、CO质量浓度及灰渣含碳量的影响

图5给出了3组试验中尾部烟气O2体积分数随时间的变化曲线。由图5可知,3条曲线的变化规律相似,随着试验的进行,O2体积分数首先急剧减小,随后缓慢增大,最后维持在一个相比初始值较低的值,此时燃烧趋于稳定。尾部烟气O2体积分数变化从侧面反映了炉膛燃烧强度的变化,O2体积分数下降越快,数值越小表示炉膛燃烧越剧烈,2组动态复合燃烧试验O2体积分数最小值都在300~400 s内,而单一原煤量阶跃O2体积分数最小值在800 s左右,正好对应图4中锅炉热负荷变化曲线的最高点。

图5 尾部烟气O2体积分数随时间的变化

图6给出了3组对比试验中尾部烟气CO质量浓度随时间的变化曲线。由图6可知,试验过程中,除了工况三在初始阶段有小幅上升之外,3条曲线整体都呈现下降趋势,最后趋于稳定。CO质量浓度下降的主要原因是炉膛温度升高,化学未完全燃烧热损失降低,提高了燃烧效率。

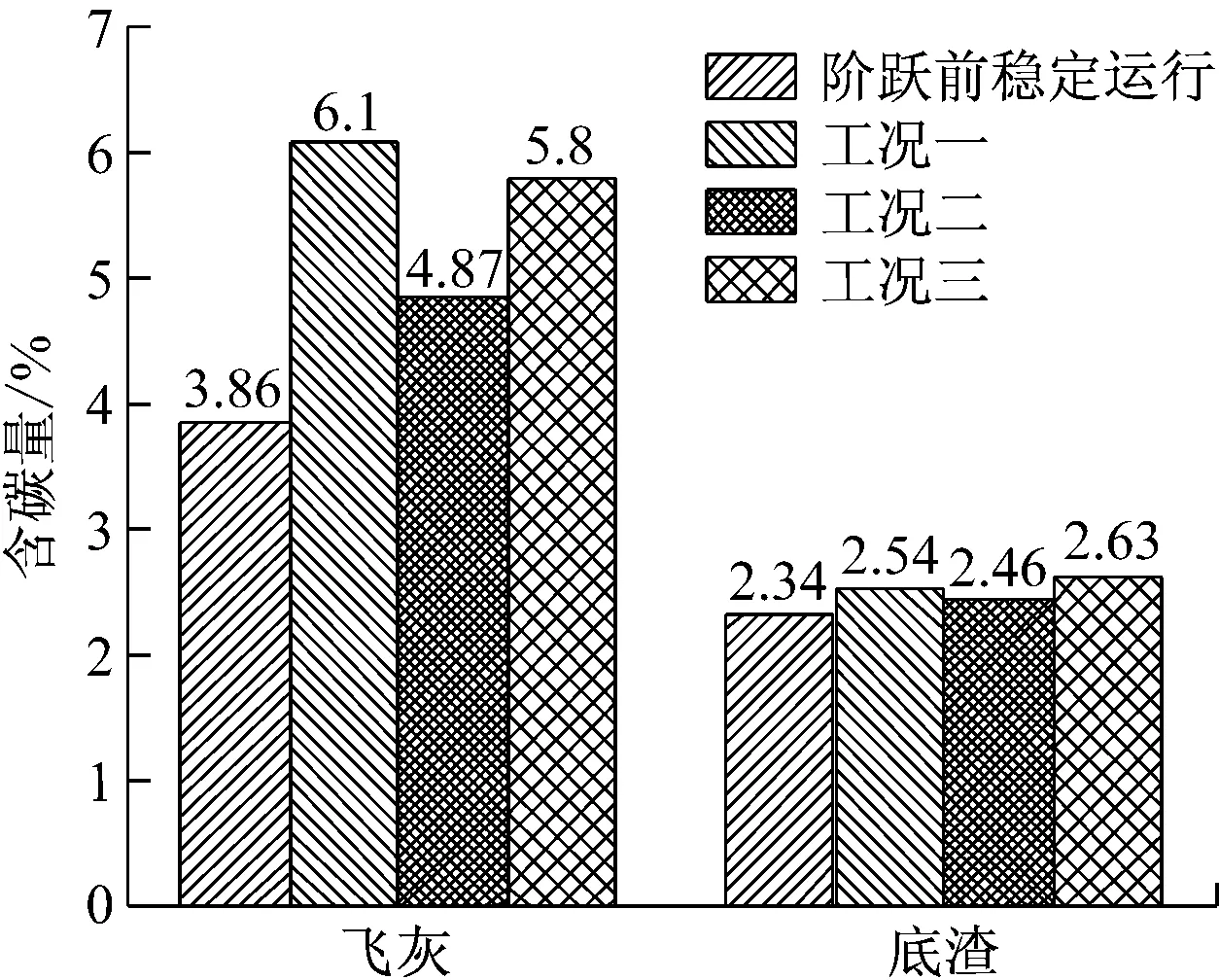

图7给出了3组试验飞灰及底渣含碳量结果,并添加稳定运行时可燃物检测数据作为对比。由图7可知,3组试验中飞灰含碳量相较于稳定运行都有所增加,单一原煤量阶跃飞灰含碳量为6.1%,工况二飞灰含碳量为4.87%,工况三飞灰含碳量为5.8%,底渣含碳量变化不大,都在2.5%左右。

通过对比上述3组数据发现,虽然同为高热值煤粉,但是不同的煤粉添加方式给煤粉燃烧带来了巨大影响,采用二次风管给煤粉方式,煤粉燃烧更为剧烈,燃烧效率更高。

图6 尾部烟气CO质量浓度随时间的变化

图7 飞灰和底渣含碳量

3 结 论

(1) 低热值煤-高热值煤粉动态复合燃烧可以有效提升CFB机组的调峰性能。在同等燃煤热量阶跃前提下,二次风管给煤粉动态复合燃烧工况的锅炉蒸汽负荷增速达到6.03 MW/min(3.57%额定锅炉热负荷/min),给煤管给煤粉动态复合燃烧工况为4.16 MW/min,而单一原煤量阶跃时为2.69 MW/min。动态复合燃烧的调峰方式可以打破CFB机组的负荷变化速度上限。

(2) 与给煤管给煤粉方式相比,二次风管给煤粉具有燃烧效率高、负荷响应快等优点,可以有效挖掘CFB机组的调峰能力,给煤管给煤粉方式由于煤粉燃烧不充分可能出现返料器再燃现象。

参考文献:

[1] 岑可法, 倪明江, 骆仲泱, 等. 循环流化床锅炉理论、设计与运行[M]. 北京: 中国电力出版社, 1998: 178-195.

[2] 蒋敏华, 肖平. 大型循环流化床锅炉技术[M]. 北京: 中国电力出版社, 2009: 72-95.

[3] 卢啸风. 大型循环流化床锅炉设备与运行[M]. 北京: 中国电力出版社, 2006: 126-135.

[4] 杨海瑞, 薛雷, 郭远熊, 等. 循环流化床锅炉燃煤着火特性[J].燃烧科学与技术, 2005, 11(3): 236-240.

YANG Hairui, XUE Lei, GUO Yuanxiong, et al. Ignition characteristic of coal in CFB boiler[J].JournalofCombustionScienceandTechnology, 2005, 11(3): 236-240.

[5] 周星龙, 程乐鸣, 张俊春, 等. 六回路循环流化床颗粒浓度及循环流率实验研究[J].中国电机工程学报, 2012, 32(5): 9-14.

ZHOU Xinglong, CHENG Leming, ZHANG Junchun, et al. Experimental study on solids suspension density and solids circulating rate in a CFB with six circulating loops[J].ProceedingsoftheCSEE, 2012, 32(5): 9-14.

[6] 岑可法, 姚强, 骆仲泱, 等. 燃烧理论与污染控制[M]. 北京: 机械工业出版社, 2004: 283-315.

[7] 赵志丹, 王峥, 薛义, 等. 330 MW循环流化床机组模拟量控制系统优化[J].热力发电, 2013, 42(8): 107-111.

ZHAO Zhidan, WANG Zheng, XUE Yi, et al. Optimization on analog control system of a 330 MW circulating fluidized bed unit[J].ThermalPowerGeneration, 2013, 42(8): 107-111.

[8] 张振伟, 桑永福, 宋继业. 330 MW循环流化床机组控制系统优化[J].热力发电, 2011, 40(11): 71-75.

ZHANG Zhenwei, SANG Yongfu, SONG Jiye. Optimization of the control system for CFB boiler of 330 MW unit[J].ThermalPowerGeneration, 2011, 40(11): 71-75.

[9] 孙安娜, 程应冠, 杨景祺. 循环流化床锅炉控制系统优化[J].动力工程学报, 2011, 31(6): 463-468.

SUN Anna, CHENG Yingguan, YANG Jingqi. Optimization of control system for circulating fluidized bed boilers[J].JournalofChineseSocietyofPowerEngineering, 2011, 31(6): 463-468.

[10] 高明明, 刘吉臻, 牛玉广, 等. 基于EKF技术的CFB锅炉残碳量估计[J].热能动力工程, 2013, 28(5): 492-496.

GAO Mingming, LIU Jizhen, NIU Yuguang, et al. Application of the extended Kalman filtering technology in the estimation of the residual carbon content of a CFB boiler[J].JournalofEngineeringforThermalEnergy&Power, 2013, 28(5): 492-496.

[11] 高明明, 刘吉臻, 牛玉广, 等. 裤衩腿结构循环流化床锅炉热量与残碳量的研究[J].动力工程学报, 2013, 33(2): 93-99.

GAO Mingming, LIU Jizhen, NIU Yuguang, et al. Study on heat release and carbon residue of CFB boiler with breeches legs[J].JournalofChineseSocietyofPowerEngineering, 2013, 33(2): 93-99.

[12] 高明明, 岳光溪, 雷秀坚, 等. 600 MW超临界循环流化床锅炉控制系统研究[J].中国电机工程学报, 2014, 34(35): 6319-6328.

GAO Mingming, YUE Guangxi, LEI Xiujian, et al. Research on control system of 600 MW supercritical circulating fluidized bed boiler[J].ProceedingsoftheCSEE, 2014, 34(35): 6319-6328.

[13] 张骁博, 赵虹, 杨建国. 不同粒径煤粉煤质变化及燃烧特性研究[J].煤炭学报, 2011, 36(6): 999-1003.

ZHANG Xiaobo, ZHAO Hong, YANG Jianguo. Study on the variation of coal properties for different coal diameters and its effects on combustion characteristics[J].JournalofChinaCoalSociety, 2011, 36(6): 999-1003.

[14] 樊晋元, 陈鸿伟. 中国动力煤的着火温度与着火热的分布规律[J].化工学报, 2015, 66(10): 4170-4176.

FAN Jinyuan, CHEN Hongwei. Distribution of ignition temperature and ignition heat of power coal in China[J].CIESCJournal, 2015, 66(10): 4170-4176.