小型客车车轮模态分析

黄志超,王九州,牛江波,余为清

(华东交通大学 载运工具与装备教育部重点实验室,南昌 330013)

汽车在行驶的过程中,会受到各种形式的激励,影响汽车的舒适性[1]。在汽车行驶中,汽车车轮承受来自路面不同幅值、不同频率的激励,又因为车轮与车轴进行连接,所以车轮也承受着来自动力系统传递到车轮的各种激励。车轮在各种不同激励的作用下,车轮将产生不同形态的变形或损坏,所以对车轮进行自由模态方面的研究是改善车辆驾乘舒适性的一个重要方面。汽车车轮动态特性研究可以通过有限元法和实验法进行[2–4],有限元法具有高效便捷的特点,可以大大地缩短研究的周期;而实验法因为其准确度高的优点,在整个研究中也是不可或缺的。关于车轮的动态特性的研究,目前主要有王强等对弹性车轮的有限元计算与实验模态相关性进行了研究[5];童水光等对集成铸造缺陷的铝合金车轮进行疲劳寿命方面分析[6];也有从汽车车轮轮辋与其他部件的装配对车轮的影响进行研究[7]。

通过汽车白车身和副车架的模态测试方法与原理[8–9],并结合相关模态分析理论[10],对车轮进行自由状态下的模态实验分析和有限元仿真分析,得到车轮在自由状态下的固有频率和模态振型,为解决车轮因为振动导致车轮变形或损坏的问题。

1 车轮结构和三维CAD模型

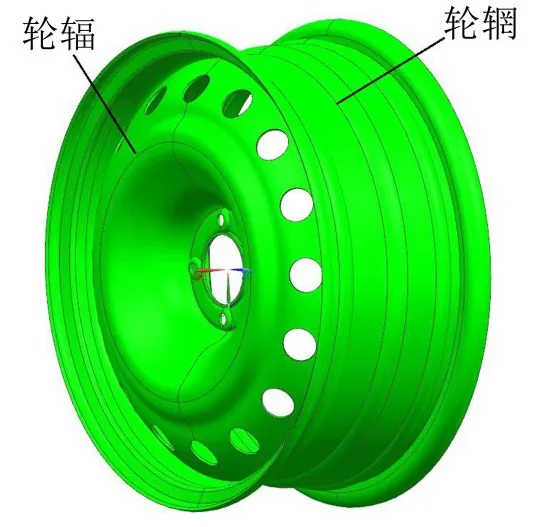

车轮是在轮胎以及车轴间承受载荷的部件,一般情况下,由轮辋和轮辐两个部分组成。轮辋主要是用来支承轮胎的部件,轮辐则是联接车轴和轮辋的中间部件,用来固定车轮和车轴。本文以小型客车钢制车轮为研究对象,钢制车轮使用得比较普遍,并且具有质优价廉的优点。该车轮轮辐的材料是SPFH590,厚度均为3.0 mm;轮辋材料为B420CL,厚度均为2.0 mm。车轮的具体结构如图1所示,轮辐和轮毂的材料属性如表1所示。

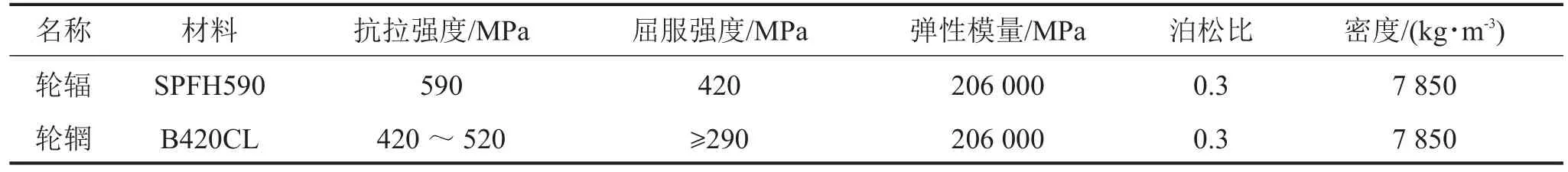

表1 车轮结构有关材料属性

图1 车轮结构

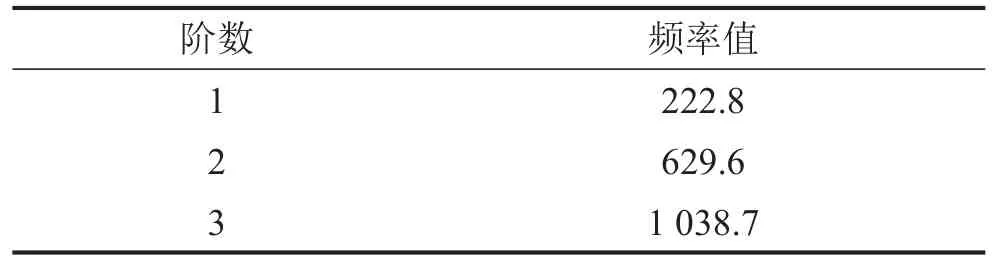

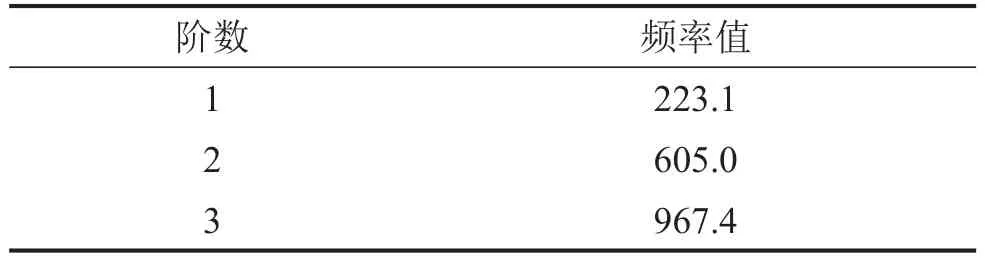

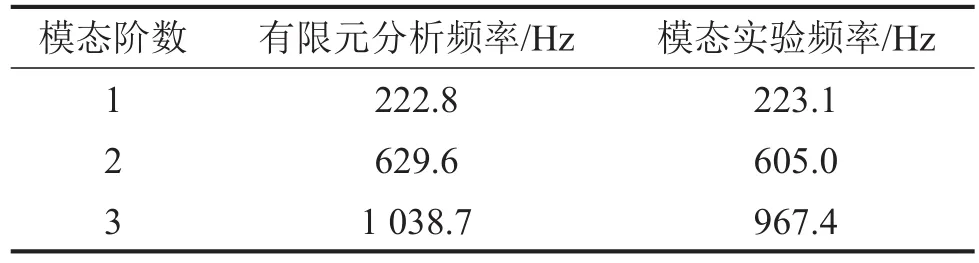

表2 车轮前3阶固有频率

通过Pro/E建立车轮的三维模型,忽略不影响结构的因素,进行了局部简化,车轮最后的三维模型如图2所示。

图2 车轮CAD模型

2 车轮有限元模态分析

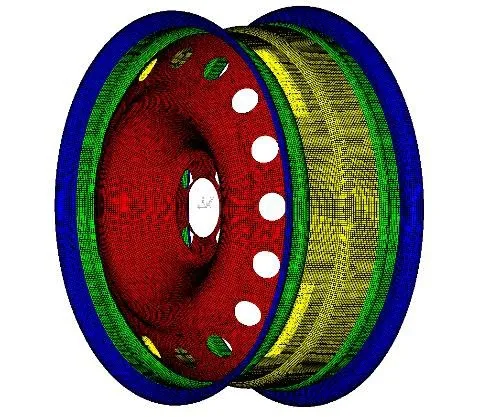

车轮的有限元模型通过Hyperworks建立,如图3所示。经前面的介绍可知,车轮结构有轮辋和轮辐两部分组成,二者最后通过焊接方式连接。由于轮辋和轮辐的厚度分别为2 mm和3 mm,都属于薄壁构件。所以在建立有限元模型时,使用2D shell单元建模,然后对轮辋和轮辐分别赋予不同的厚度;轮辋和轮辐的焊接工艺通过rbe2单元表示;根据表1中的材料参数进行材料属性设置。因为对车轮进行自由状态下的模态分析,所以建立车轮的有限元模型时,边界条件不做任何设置。

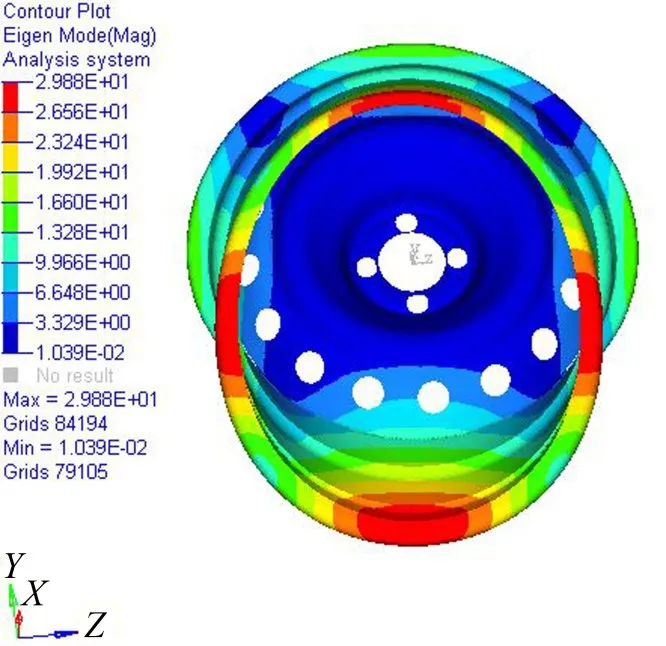

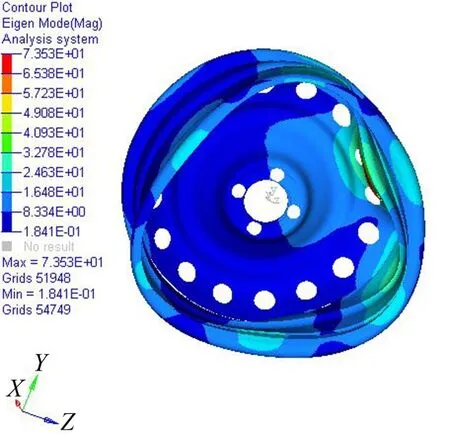

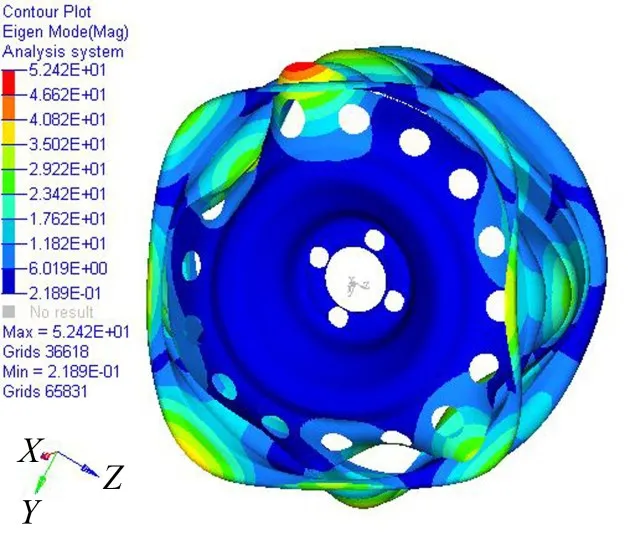

建立好的车轮有限元模型通过Hyperworks软件的Optistruct模块进行求解,得到车轮在0~1100 Hz内的模态结果。因为主要分析车轮1000 Hz以内的振动特性,但是经分析发现车轮在0~1000 Hz内只有2阶固频率,而第3阶固有频率为1038 Hz。结合后面模态实验分析结果和该阶固有频率的模态振型,判断出有限元分析的第3阶固有频率1038 Hz与模态实验中的第3阶固有频率967.4 Hz对应。所以在这里给出车轮的前3阶模态如表2所示,各阶固有频率对应的模态振型如图4、图5和图6所示。

图3 车轮有限元模型

图4 第1阶车轮模态振型

从数值分析的结果可以得出,车轮的模态阵型主要分布在轮辋上;由于轮辐相对于轮辋比较厚,刚度也会更加的大些;固有频率和模态振型主要表现在轮辋上面,同时也间接地说明,在质量相差不大的部件间,刚度大的部件,其固有频率较高;刚度小的部件,其固有频率反而较小。

以上车轮的固有频率和模态振型结果是根据车轮模态实验结果和车轮的实际结构情况,进行了多次有限元模型的修改后得出的结果,并且满足后续动力学数值分析的要求。

图5 第2阶车轮模态振型

图6 第3阶车轮模态振型

3 车轮模态实验分析

虽然有限元分析也具有一定的优势,但是实验分析以准确、客观和可信度大的特点,在产品设计开发阶段仍然占有很大的比重。由于模态分析结果是分析对象的固有频率、模态振型以及其他相关参数,而这些参数是任何物体的本质属性,具有不变性和稳定性。所以通过模态实验分析来验证有限元模型建立的准确性,是一个简单而有效的验证方式。当然,模态分析在其他方面的作用也是非常大的,比如在振动控制,故障诊断[11–12]等方面。

3.1 模态实验系统的组成

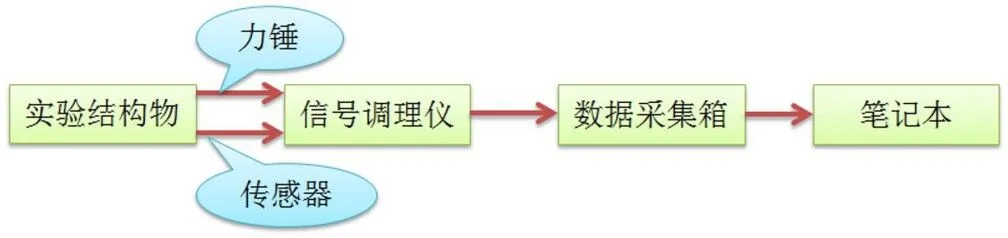

车轮的模态测试实验,采用南京安正CRAS测试系统,该系统具有界面清晰、计算准确和易操作的特点,对提高整个模态实验的测试效率和测试准确性具有非常大的作用。安正CRAS模态实验系统由力锤、力传感器等组成的激振系统,加速度传感器、信号调理仪和数据采集器等组成的数据采集系统和MaCras模态分析软件构成的数据处理系统。图7为CRAS模态测试系统组成框图。

图7 CRAS模态测试系统组成框图

3.2 车轮自由模态实验方案

3.2.1.车轮模态实验的悬挂方式

关于车轮的悬挂一般有两种方式,即柔性支撑和自由悬挂。柔性的支撑利用一些柔性材料将车轮支撑在实验台上;自由的悬挂是采用弹性绳锁或者具有弹性的物体将车轮悬挂起来。相比较于柔性的支撑,自由的悬挂这种方式的可重复性较高,能有效地避免支撑台架和实验周围环境的振动而产生影响。实验采用自由的悬挂方式将车轮悬吊起来,利用弹性绳子将车轮轮毂悬吊在实验台上,通过调整悬吊的高度并且使其处于稳定而平稳的自由状态,如图8所示。

3.2.2.激励点和响应点的选择

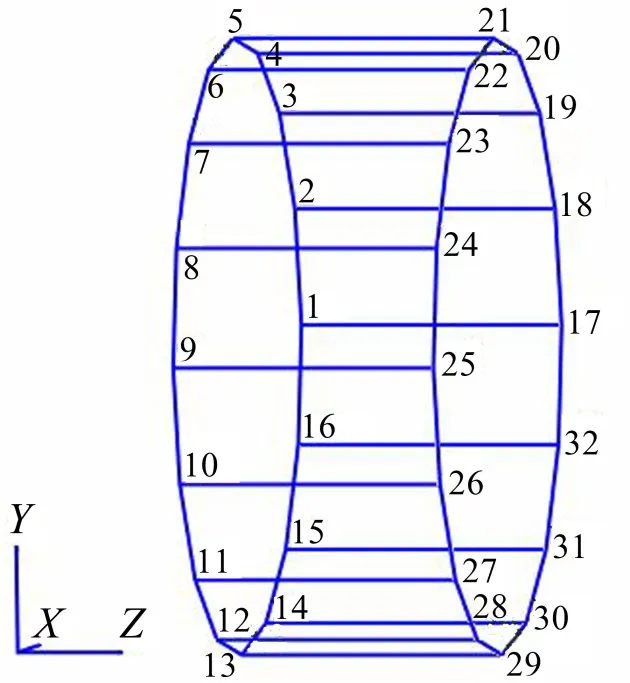

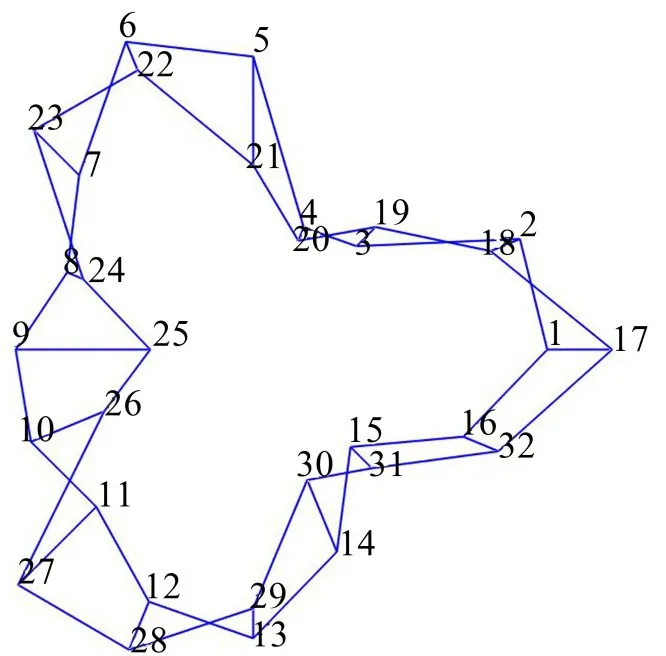

车轮结构整体属于对称结构,所以在确定激励点和响应点的时候,可以按照对称方式进行选择。根据车轮实际易发生变形和损坏的情况,发现车轮的轮毂部分容易发生变形或损坏,而轮辐部分因为与车轴进行连接,基本上不会发生变形和损坏。所以在建立车轮模态实验模型时,重点关注轮辋,轮辐不布置测点。实验最终选择在轮辋两侧进行选择,每侧对称地确定出16个点,总计32个测试点。车轮实验测试是在自由状态下的模态实验,通过橡胶绳悬挂于刚性较好的台架上。具体的布点方式如图8所示。

图8 车轮悬吊方式和测点分布图

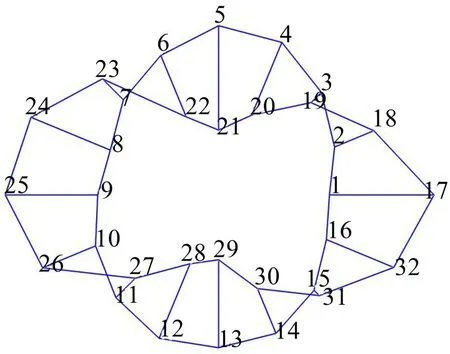

根据已经布置好点的位置,在模态实验测试软件MaCras中建立车轮的模态实验模型,该模型主要作用是表现车轮的模态振型,具体的实验模型如图9所示。

3.3 模态实验过程及结果

实验通过力锤对车轮施加激励,实验在操作方面相对简便。主要的实验步骤如下:

图9 车轮的模态实验模型

(1)通过力锤敲击的形式,使车轮系统产生振动,通过加速度传感器接收车轮的振动响应。经过信号调理仪和数据采集器的处理,存储于计算机的软件系统。

(2)为了保证测试结果的准确度,对每一个测试点采集两次的振动数据,经过计算机软件系统的计算,得出每个测试点的频响函数。

(3)所有测试点的数据采集完成后,通过MaCras软件进行数据处理,得出车轮结构的固有频率分布和相应的模态振型。

模态实验完成后,得出的车轮在0~1000 Hz的固有频率,如表3所示,各阶模态振型如图10、图11和图12所示。

表3 车轮模态实验固有频率

图10 第1阶车轮模态振型

从模态振型图可知,车轮的模态振型主要表现在车轮轮辋上,低阶模态振型分布于轮辋两侧,高阶模态振型分布于轮辋中部,并且随着固有频率的增加,车轮结构的模态振型也越来越复杂。

图11 第2阶车轮模态振型

图12 第3阶车轮模态振型

车轮的模态实验结果和有限元分析结果进行比较,如表4所示。

表4 有限元模态与实验模态对比

通过对车轮的固有频率和模态振型比较可知,实验测得的车轮轮毂的模态参数与有限元分析结果基本吻合,车轮有限元模型较为准确,能够应用于后续深入的有限元分析。

4 结语

(1)运用Pro/E软件建立车轮三维的建模,并通过Hyperworks软件建立了车轮的有限元模型,同时根据模态实验结果和车轮的实际情况进行有限元模型修正,最终得到准确的有限元模型。

(2)通过CRAS测试设备对车轮进行自由状态下的模态实验,使用弹性绳悬吊车轮的方式,并选取车轮结构上32个测试点进行实验,建立车轮模态实验模型,得出车轮结构的固有频率分布情况和相应的模态振型。结合数值仿真分析的模态振型可以知道,车轮的低阶模态振型主要表现在轮辋边缘,高阶模态振型主要表现在轮辋中部;并且随着固有频率的增加,车轮结构的模态振型也越来越复杂。

(3)通过对车轮有限元模态分析结果与模态实验结果进行对比分析,二者的固有频率和相应的模态振型基本吻合,验证了有限元模型的正确性,为后续的动力学数值分析奠定了基础。

[1]刘显臣.汽车NVH综合技术[M].北京:机械工业出版社,2014.

[2]MUNDO D,HADJIT R,DONDERS S,et al.Simplified modelling of joints and beam-like structures for BIW optimization in a concept phase of the vehicle design process[J].Finite Elements in Analysis&Design,2009,45(6-7):456-462.

[3]侯臣元,汪晓虎,王亮,等.乘用车车轮销轴声学灵敏度仿真与实验分析[J].噪声与振动控制,2016,36(1):97-100.

[4]DONDERS S,TAKAHASHI Y,HADJIT R,et al.A reduced beam and joint concept modeling approach to optimize global vehicle body dynamics[J]. Finite Elements inAnalysis&Design,2009,45(6):439-455.

[5]王强,赵又群,林棻,等.机械弹性车轮有限元计算与实验模态的相关性研究[J].哈尔滨工程大学学报,2017,38(1):86-93.

[6]童水光,徐立,刘岩,等.集成铸造缺陷的铝合金轮毂疲劳寿命预测[J].汽车技术,2008(11):54-57.

[7]NAM C H,LEE M C,EOM J G,et al.Finite element analysis model of rotary forging for assembling wheel hub bearing assembly[J].Procedia Engineering,2014,81:2475-2480.

[8]黄宗斌,严莉,向上,等.白车身结构NVH优化技术研究[J].噪声与振动控制,2015,35(2):80-85.

[9]李伟锋,朱茂桃,陆峰,等.某SUV轿车副车架模态分析的实例研究[J].噪声与振动控制,2013,33(3):124-127.

[10]傅志方,华宏星.模态分析理论与应用[M].上海:上海交大出版社,2000.

[11]Hung Y Y,Hung S Y,Huang Y H,et al.Hybrid holographic-numerical method for modal analysis of complex structures[J].Optics&Laser Technology,2010,42(1):237-242.

[12]KORONIAS GEORGE.Elastomultibody dynamics of RWD axle whine phenomena[D].Leicestershire County of England:Loughborough University,2012.