高压复合软管内衬修复技术在塔河油田的应用

庞文彬,梁婷婷,王 超,贾 超

中国石油化工股份有限公司西北油田分公司,新疆乌鲁木齐 830011

高压复合软管具有弹性好、柔软,耐高压、耐磨损、耐油、耐溶剂、耐老化,耐H2S、CO2、高CI-等输送介质腐蚀的特点。采用高压复合软管进行管道修复可有效提升管道内防腐性能,延长管道寿命[1]。

1 高压复合软管内衬修复技术简介

高压复合软管内衬修复技术是在原金属管道内衬入一条非金属管,形成内衬非金属管防腐性能与原金属管道机械性能合二为一的管中管复合结构,其修复后的结构与PO管修复后结构基本一致[2]。

1.1 高压复合软管结构特点

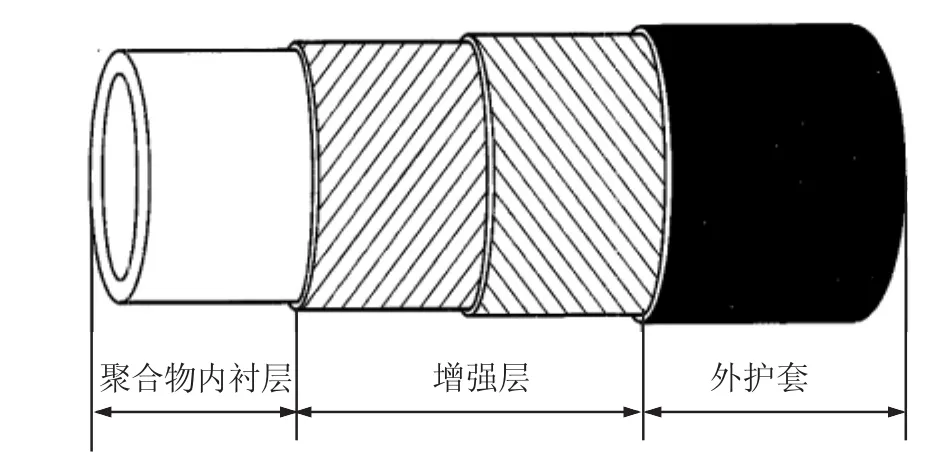

高压复合软管(简称HPCH)由内衬层、增强层、保护层三层结构组成,如图1所示。

图1高压复合软管结构

内衬层为管道提供密封输送空间,承担管输介质耐温、耐蚀等功能,材质为热塑性弹性体聚乙烯(PE)和聚氨酯(TPU)。增强层为管道提供强度,承担内衬安装施工过程中拉力荷载和输送运行过程压力荷载,材质为高强型涤纶长丝纤维。外保护层为管道提供保护,承担内衬安装过程磨损,材质为热塑性弹性体聚氨酯(TPU)。

1.2 高压复合软管修复的技术特点

高压复合软管裸管承压为6.0 MPa,最高爆破压力为18 MPa;管材重量轻,DN100的管材重量仅有2.3 kg/m;施工距离长,单次最长可达到5 km;施工速度快,可达到300~400 m/h;弯头通过性强,可一次性通过R=5D、R=4D(R为曲率半径,D为管径)的弯头;可修复管道管径范围广,适用于DN70~DN400管道的修复,特别适用于长距离、弯头多、征地难、涉水的管道内防腐修复作业。

2 高压复合软管内衬修复工艺应用

2.1 工程概况

塔河油田八区、十区南区块整体季节性水域面积广,季节性河流与塔里木河相连通,生态环境敏感,区域内有民族聚集区,人文环境复杂。为延长管道使用寿命,提高管道内防腐能力,确保管道长期、安全、稳定运行,最大限度地减少因管道腐蚀穿孔对周边环境造成污染,于2017年11月对TH1027*X井单井集输管道进行高压连续复合软管内穿插修复。

2.2 内衬管管材选择

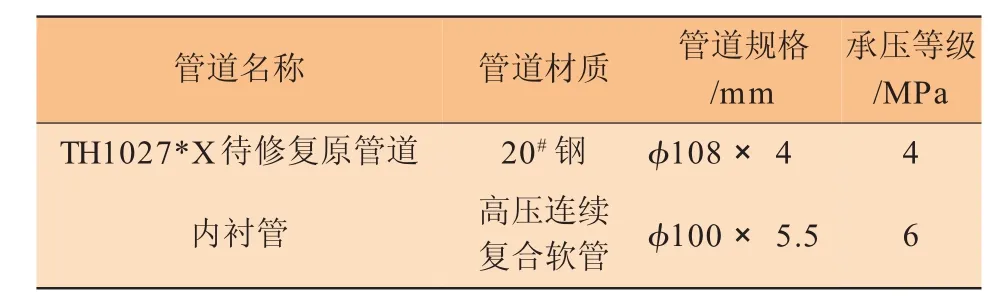

为确保TH1027*X井单井管道修复后内穿插层与原管道完全贴合,同时为尽可能降低管道内穿插后通径变窄对生产过程的影响,选择了与原管道内径、压力相匹配的高压复合软管,见表1。

表1 高压连续复合软管主材和管件选型

2.3 现场施工工序

(1)施工现场踏勘。施工前组织对TH1027*X单井管道进行全程踏勘和评估,明确待修复管道的埋地走向、弯头拐点位置、地理地貌环境。TH1027*X井管道全程2.93 km,穿越库车县保护区内的林草地,管道沿途无直角拐点。经过评估分析确认,高压复合软管穿越过程因扭矩集中造成局部扭转的可能性低,故将起点操作坑选择在井场加热炉出口处,终点操作坑选择在计转站进站阀组处,计划一次性全程穿插修复。

(2)待修复管道断管作业。确定断管位置后开挖5 m×15 m矩形操作坑,在利用井口预装扫线接头对单井管道进行盐水扫线后进行空气吹扫,彻底将管道内部的采出液(气)置换,确保下一步切割断管动火施工安全,防止发生爆炸、中毒等事故。

(3)管道内壁吹扫清管作业。利用压缩空气为介质推动专业清管器进行管道内部清洗。

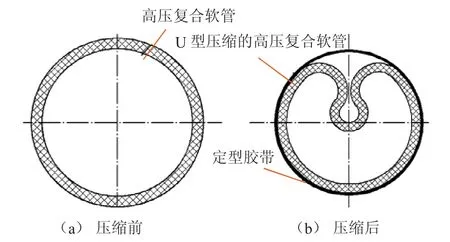

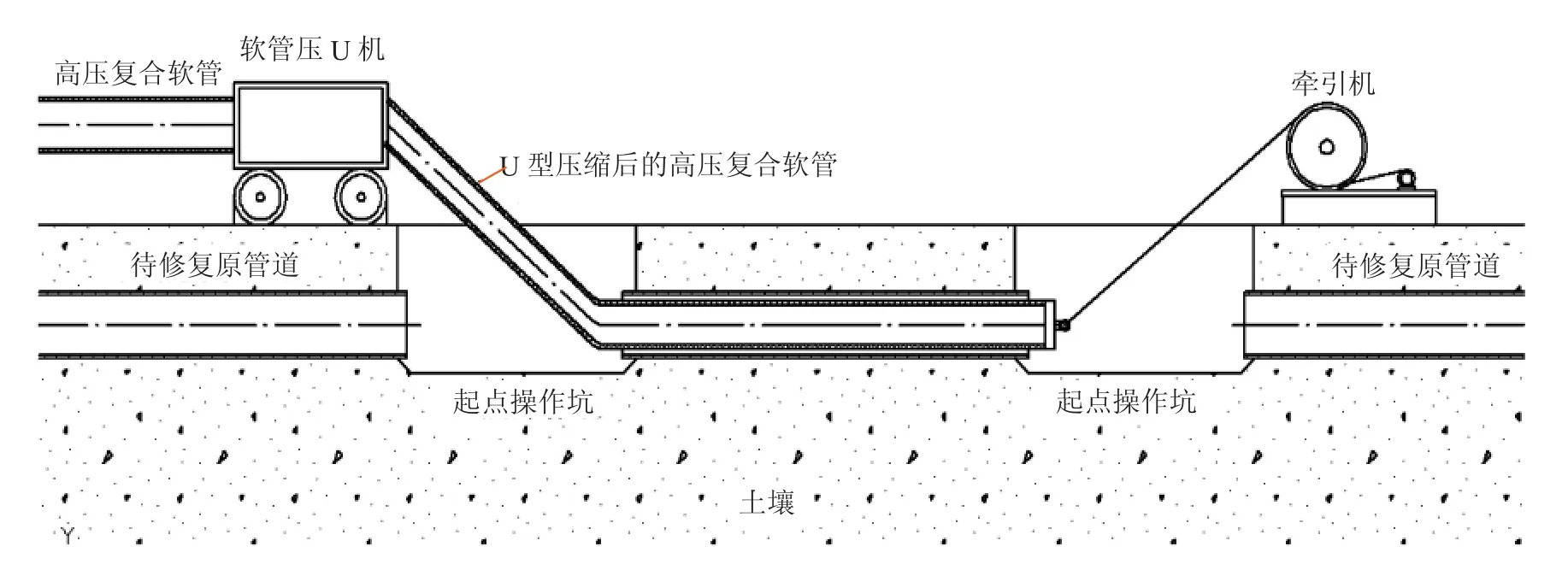

(4)内穿插方式选择及牵引力选择。内穿插方式选择:内穿插方式常用的有压U型穿插法和压O型穿插法,高压复合软管具备高承压的性能,故此次施工选用压U型穿插法。施工现场在起点操作坑利用软管压U机对高压复合软管进行变形缩径30%~35%,同时人工辅助在压缩后的管道外部缠绕一层专用胶带,其作用是固定保持软管U型状态,提高软管的通过性,压缩前后的高压复合软管对比如图2所示。

图2 U型压缩前后的高压复合软管对比

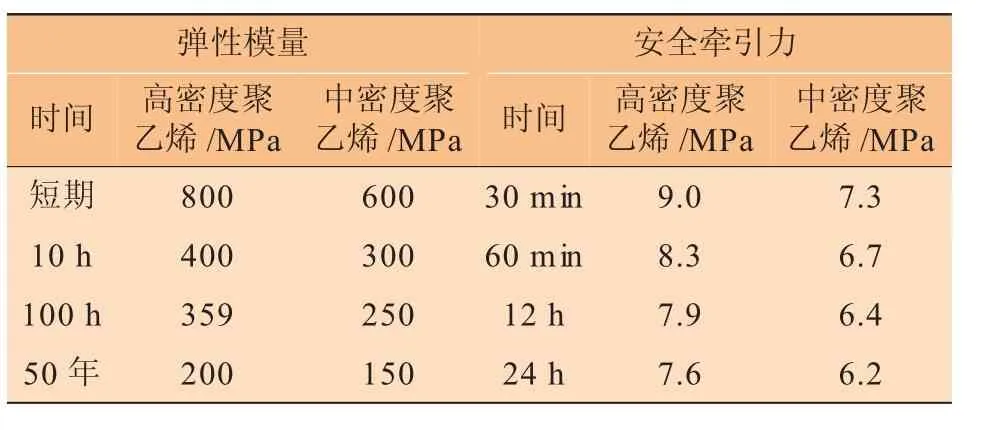

牵引力选择原则:牵引过程最大牵引力不得超过软管安全许用应力,最大牵引力等于内衬摩擦阻力及管道弯曲产生的弯曲应力之和。在牵引过程中需监控牵引力变化,防止内衬压力过大,这需要考虑内衬层材料的弹性模量与拉伸强度的时间依赖行为,聚乙烯内衬耐短期承载能力强,耐长期载荷能力相对要低,在穿插安装过程中应考虑管道内衬对牵引力的耐久性。内衬材料高密度聚乙烯和中密度聚乙烯的弹性模量和安全牵引力随时间变化的推荐值如表2所示[3]。

表2 高、中密度聚乙烯弹性模量和安全牵引力随时间变化的推荐值

(5)管道内穿插作业。高压复合软管在起点经过软管压U机器压缩变径处理后,从终点处牵引机引出钢丝绳捆绑固定在高压复合软管前段,牵引其通过待修复原管道,施工过程示意见图3。牵引机牵引力按表2推荐值进行测算,并根据现场实际气候、工况条件等进行修正后控制在200~250 kN,牵引速度控制在280~300 m/h,冬季施工时缓慢牵引,并时刻关注牵引力的变化,一旦超值立即停止,通过反复活动接卡后继续施工。特别需要注意的是在内穿插过程中高压连续复合软管与钢丝绳连接处必须安装旋转环,以释放施工过程中钢丝绳与软管传递的扭矩,防止局部扭矩集中造成软管发生扭转。

图3 高压复合软管施工工艺示意

(6)变形高压复合软管的复原。U型变形缩径高压复合软管插入安装合格后,需要进行压缩空气加压,使空气的膨胀力冲破胶带的束缚力,从而使得高压复合软管完全复原,并与管道内壁紧密贴合,保持复原力直至管道达到环境温度后断开设备。在整个复原变形过程中应持续检测压力、温度的变化,对于采用自然恢复的方式,复原时间应不少于24 h。

(7)试压投运。管道全程修复完毕后对管道的强度进行试验,试压介质为油田产出水,试压压力4.0 MPa,打压时按强度试验压力的30%和60%梯次缓慢升压,各稳压30 min,当管道无泄漏,无压降时,继续加压到4.0 MPa后停机,稳压,稳压时间≥24 h,压降≤1%,强度试压合格后进行投运。

2.4 施工难点及技术措施

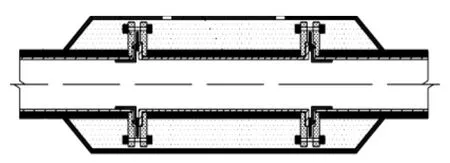

(1)施工难点。为确保管道内穿插修复后可长期、安全地运行,施工工艺连头均需做出地面。但个别管道因作业环境受限,工艺连头点可埋地处置,这是因为连头点钢质管道与高压连续复合软管膨胀系数不一致,易导致工艺连头部位松动的缘故。

(2)技术措施。在埋地断管连头工艺点处加装哈佛节装置,见图4,即在断管处接头涂抹一定厚度的粘接树脂,胶粘一个同材质的法兰盘,法兰盘采用O型密封圈密封,安装钛合金内套压环,与待修复管道挤压实现高压连续软管的紧密固定,法兰盘利用螺栓紧固,最后焊接钢套包裹,注入聚合物水泥砂浆,待砂浆凝固后完成连接处理。防腐密封连头点,并固定牢靠,杜绝因埋地管道材质膨胀系数不同,导致运行管道工艺连头点松动,引发刺漏隐患。

图4 断管处处理工艺

3 结束语

高压复合软管内衬修复技术先后在塔河油田TH1027*X、TK87*CH、TP13*井3条共9.29 km老化旧金属单井管道修复中应用,一次最大修复管道长度2.93 km,解决了穿越大面积水域管道开挖更换的难题,管道修复后设计压力4.0 MPa、设计温度70℃,管道修复至今单井生产系统各项参数运行正常,未发生因管径缩小导致回压高和管道泄漏污染事件。

[1]葛鹏莉,羊东明,韩阳,等.内穿插修复技术在塔河油田的应用[J].腐蚀与防腐,2014,35(4):384-386.

[2]秦川,郝静.浅谈城市排水管道非开挖修复技术[J].西南给排水,2015(2):30-35.

[3]ST/T 4110-2007,采用聚乙烯内衬修复管道施工技术规范[S].