延迟焦化装置分馏塔换装施工技术

胡 伟,王荣青,李 新,战 华

中国石油天然气第七建设有限公司,山东青岛266300

炼化装置塔器设备具有高、重、大的特点,通常依靠大型起重机械进行安装,新建装置多作为重点项目提前组织实施,以便为其他安装专业更早、更多地提供施工面,这导致作业工期较短的生产装置技改、检修作业受已有构筑物或设施在区域、空间等方面的制约较大,且多工序密集及多专业交叉对关键线路的有序实施产生较大的影响[1]。本文根据某炼油厂延迟焦化装置分馏塔拆换实例,总结了施工技术和HSE管理要点,为同类工程实施提供参考。

1 工程概况

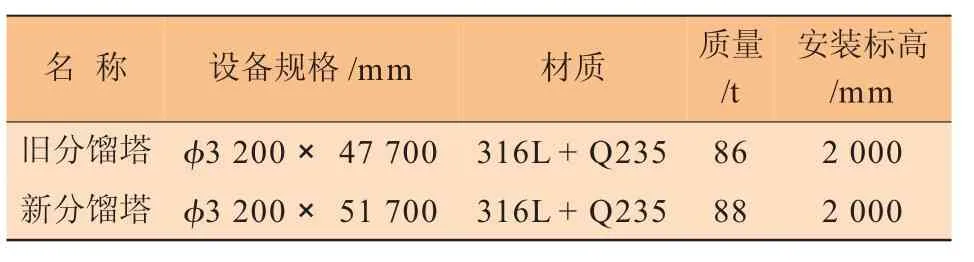

山东某石化企业常年炼制高含硫渣油,其产量为100万t/a的延迟焦化装置工艺设备、管道腐蚀穿孔或减薄问题突出。企业根据扩能增效及安全运行要求,计划在装置检修期间更换分馏塔。装置原分馏塔按生产工艺分为两部分,标高20.4 m以上为粗柴油分馏段,内部包括受液盘、降液板及分布器等构件;其下为介质降温及碳粉洗涤段,内部有少数塔盘及相对密闭的平型封头隔离。新换分馏塔较旧塔总高增高了4 000 mm,设备裙座相应改为稳定性更好的圆锥型(旧塔裙座为与筒体等径的直筒型),新、旧分馏塔设备的技术数据见表1。

表1 新、旧分馏塔设备的技术数据

2 项目难点分析

(1)总工期35 d内需要完成旧塔及利旧附属管道、结构及电仪设施的拆除;塔器原基础拆除后,需要新建C30混凝土基础及改造联合承台;需要进行新塔安装及附属管道、结构、电仪及防腐保温的施工;需要进行设备及管道水压强度试验等。多专业、多工序密集交叉施工的特点显著。

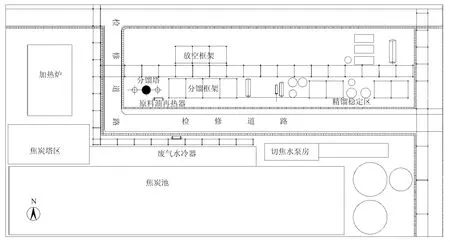

(2)更换塔器的作业区域内还有较多其他检修项目,总工期内还要完成地面原料油换热器移位、新增废气水冷器安装、分馏框架2台空冷管束更换、22台换热器检修及部分工艺管道更换等工作。装置所在区域构筑物布局紧凑,南侧检修道路狭小(宽6 m)等环境条件均增加了施工组织难度。延迟焦化装置分馏区构筑物的布局如图1~2所示。

图1 延迟焦化装置分馏区平面布局示意

图2 装置分馏区检修前实况(右侧为分馏框架及分馏塔)

(3)业主要求塔器附属平台直梯、工艺管道、照明灯具、远传/就地仪表等设施全部利旧。因场地空间限制,诸如新塔提前进场预装、管道结构先期预制等工作无法提前开展,利旧平台、直梯、管道及电仪设施的安装均在新塔安装后集中进行,工期短,施工难度相对较大。

(4)施工区域空间有限,施工项目多,作业项目存在立体或平面空间的密集交叉,残油火灾、高空坠物、联合平台腐蚀坍塌、受限空间作业、管道分割倾翻等多种类、高比例的叠加安全风险问题突出。

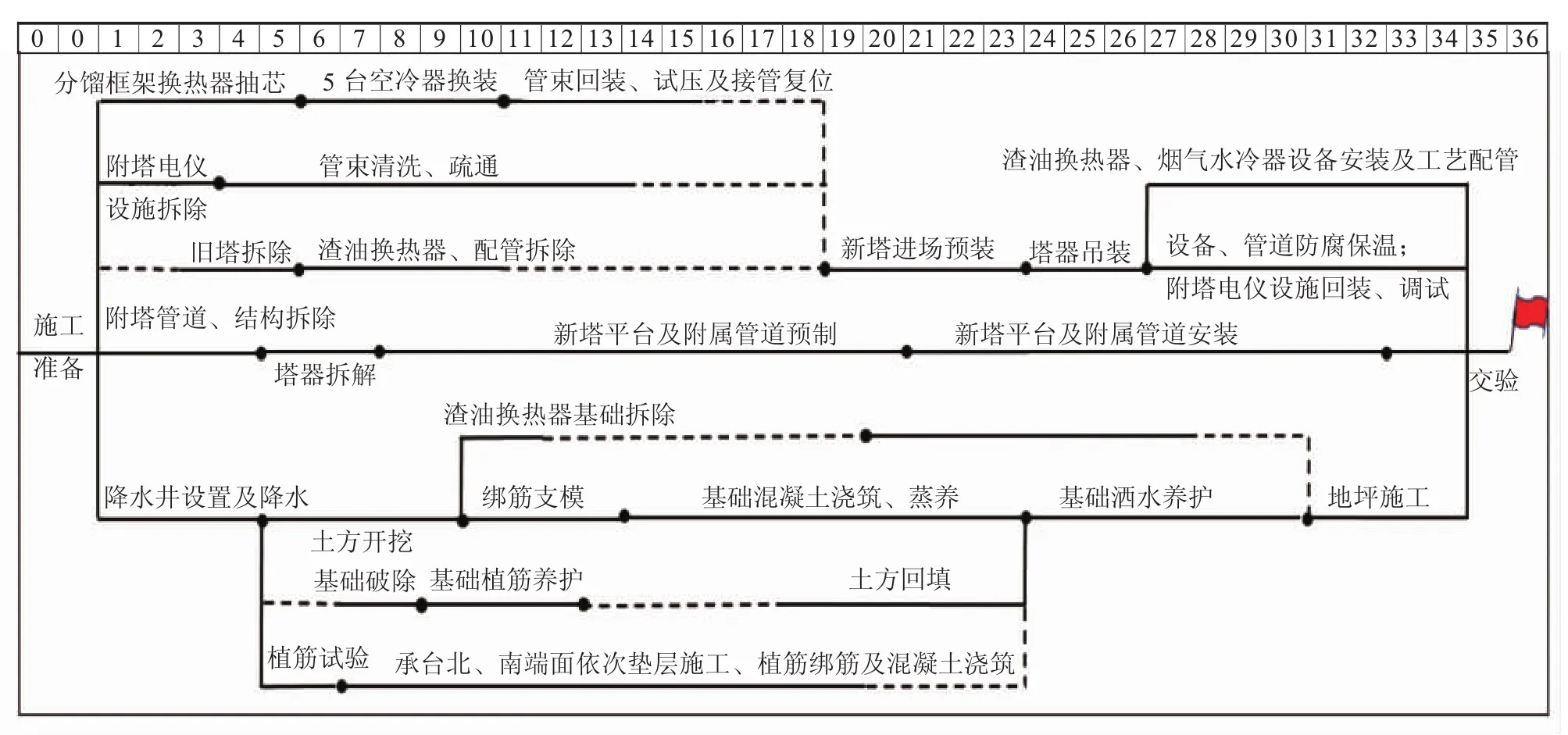

3 项目施工组织策划

(1)本工程换装的塔器规格不大,单项起重作业的技术难度也较小,但涉及的设备拆装、基础改造、附属安装工程和周边检修作业项目较多,存在一定的施工组织难度。统筹项目施工专业、实物工程量及环境条件等因素,策划编制项目实施流程如图3所示。

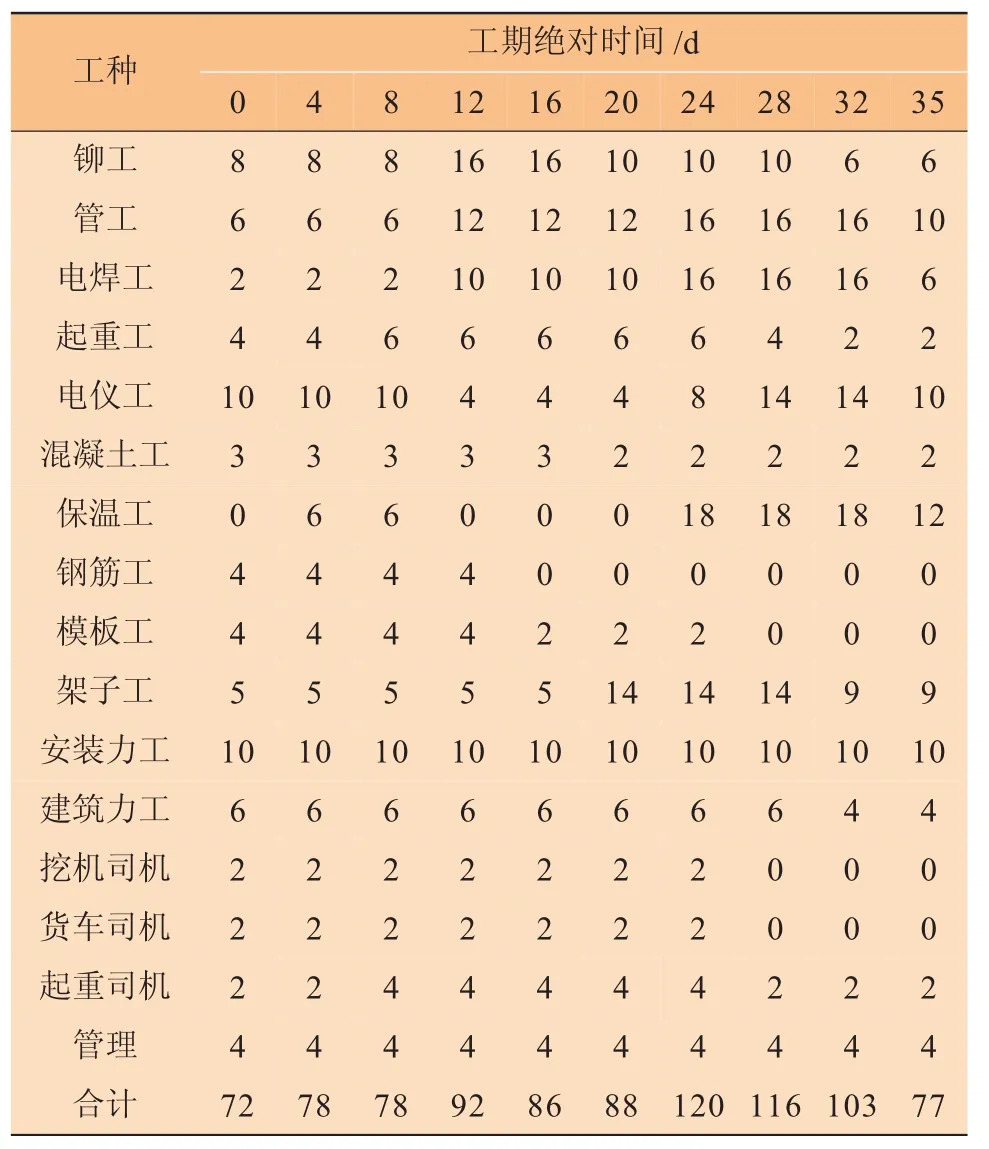

(2)项目总工期35 d,综合考虑现场作业空间有限条件、建筑工程施工特点、冷换框架检修内容、项目后期需集中完成约2 100寸径管道施工量和电仪工程量等因素,施工进度计划编制遵循尽早、并行及合理穿插原则,关键线路按天甚至小时为单位周密编排,同时做好施工资源的筹划,项目网络施工计划见图4,施工人力资源计划见表2。

4 项目施工过程

4.1 塔器拆除

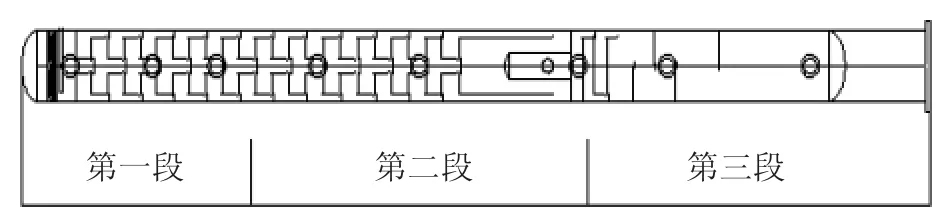

旧塔分三段拆除,塔器分段拆除起重参数[2]见表3,拆除塔器分段示意见图5。其具体拆除过程如下:

图3 塔器换装及相关项目施工流程

(1)联合平台钢管支撑加固。由于在分馏塔拆除后,三塔联合平台底层有立柱支撑于地面,其余四层平台可依靠东西两侧塔器及平台间斜梯来稳固,但缺少中间支撑的平台变形后会影响新塔安装结构的复位;同时,锈蚀且缺失支撑的平台也增加了高空作业风险。因此分馏塔拆除前,拟自地面逐层加设双钢管以支撑、稳固悬空的平台结构。各层钢管支撑同轴且与地面垂直,钢管支撑与垂直于平台边缘的塔器中心轴切面重合,平台间的支撑焊接固定在平台主梁上。

图4 项目网络施工计划(图上方数字为工期/d)

表2 施工人力资源计划/人

图5 拆除塔器分段示意

实测平台间最大间距为3.7 m,考虑到塔器拆除期间各层满载10人的作业前提,单个支撑柱最大轴向受力为75 kN。采用软件核算单根无缝Q235碳钢管(规格为DN100 mm×8 mm,长度为4 m),在两端刚性连接前提下的最大轴向承载力数值。经校核,采用无缝Q235碳钢管支撑平台结构(支撑点采用焊接结构),能满足安全作业要求。

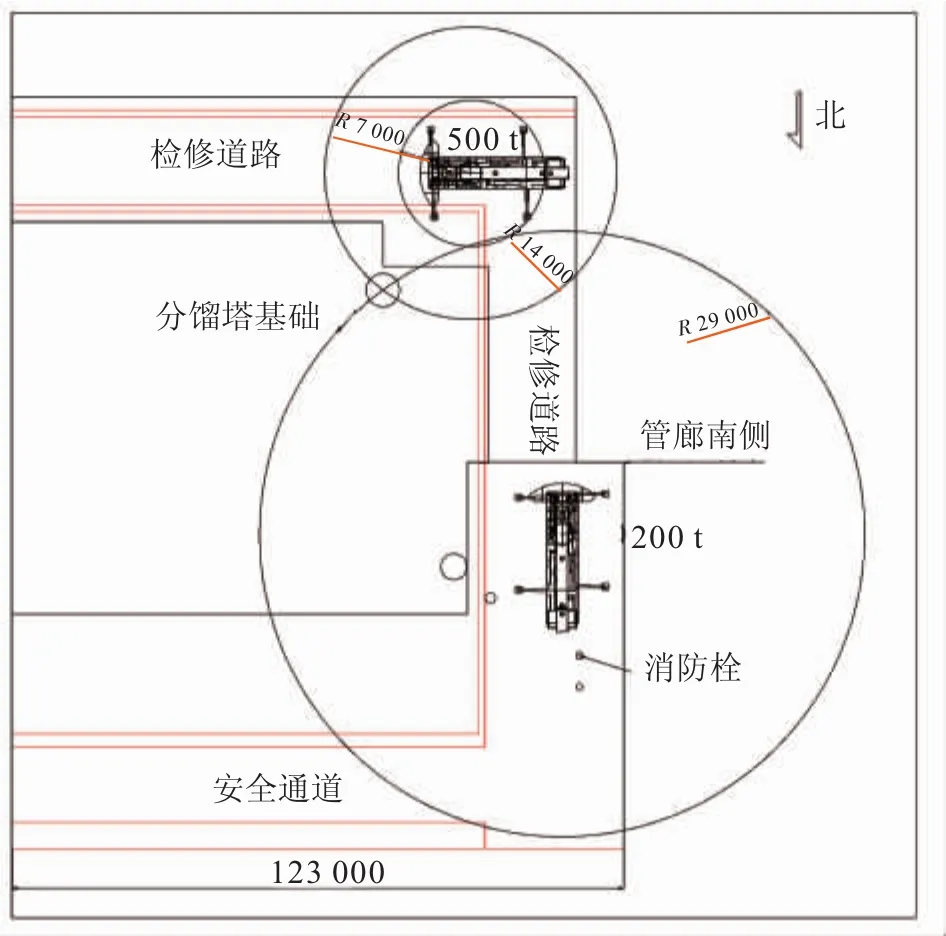

(2)塔器附属管道分段拆除采用200 t汽车吊,汽车吊站位于塔器的北侧,分段塔器起重作业选用500 t汽车主吊,汽车主吊站位于塔器西南角,吊车站位如图6所示。

图6 吊车站位示意

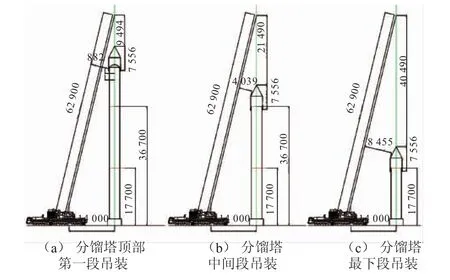

(3) 主吊选500 t汽车吊,溜尾吊选70 t汽车吊,分三段拆除旧塔。上、中段塔体(附带平台)分别由主吊车提升300 mm,转杆平移后落至地面(分段塔体平置在鞍座上拆解平台结构);下段塔体底标高提升越过联合平台300 mm(不拆除的联合平台顶标高17 m),再平移后落至地面,塔体起重示意如图7所示。

表3 塔器分段拆除起重作业参数

图7 拆除塔体起重示意

4.2 混凝土基础改造

按设计文件要求,设备原基础破除后,在原址建设与新设备匹配的钢筋混凝土基础,钢筋采用化学植筋锚固在原承台上,然后浇筑C30混凝土;承台南北侧端面延伸各1.6 m,内置钢筋采用化学植筋法固定在原承台端面,然后浇筑C20混凝土。具体做法如下:

(1)降水方案。实勘现场地质为夹杂鹅卵石的中砂土层,地坪-1.5 m处的地下水为装置南侧焦碳池渗水,考虑检修期间因渗水产生的地下水存量有限,采取简易布置井点,采用地表明沟排水方式降低地下水位。依据装置的原设计资料,分别在距联合承台南北侧2 m处,平行设置3根均布的DN200降水管,降水管探至地坪-3 m处(低于承台底面-500 mm),采用4台30 m3/h抽水泵,将地下水排至明沟流出。

(2)植筋方案。依据原设计文件查证承台混凝土强度为C20,破除承台南北端面混凝土保护层至内部坚实表面。按改造设计定位要求及钢筋规格(d=18 mm,d为钢筋直径)钻取植筋孔洞(孔径=d+8 mm),孔深270~300 mm (孔深≥15 d)[3],采用压缩风和笔刷清理孔内及孔口表面粉末、碎块,并临时封堵洞口。锚固胶按配方定向搅拌配制、灌入(基础垂直孔灌胶直接采用流或捣的方式;承台水平孔灌胶采用细钢筋捣入),然后将锚固长度范围的油脂、铁锈及氧化皮清除干净,并将打磨出金属光泽的钢筋锤击植入孔中。植筋按环境温度(施工期为10月底,查询环境历年低温区间为5~12℃)要求进行养护,并进行最终强度拉拔验证。

(3)混凝土施工方案。基础改造是塔器换装施工线路的关键,常规方法的施工周期势必影响项目总体进度。考虑到空塔重量低于基础最终承载力及塔器安装期间基础仍可进行养护等因素,经业主、设计及施工单位商定:基础改为采用C35矿渣硅酸盐混凝土,混凝土固化初期采取蒸汽养护,固化后期采用自然养护的方案。即混凝土在不低于5℃条件下入模浇筑并在初凝后(静置4 h以上),封闭其外部覆盖的帆布保温棚,通过预设的蒸汽盘管加汽提升棚内温度,温升速度不大于10℃/h,恒温养护上限50℃,试件达到要求强度后停止蒸汽养护,降温速度不大于10℃/h,棚内温度降至常温后,立即进行7 d洒淡水自然养护。棚内按基础高度均设三处测温点,蒸汽养护阶段设专人以每隔2 h测量一次的频率测温并记录,随时调控棚内温差不大于5℃[4]。

4.3 新塔及附属结构设施安装

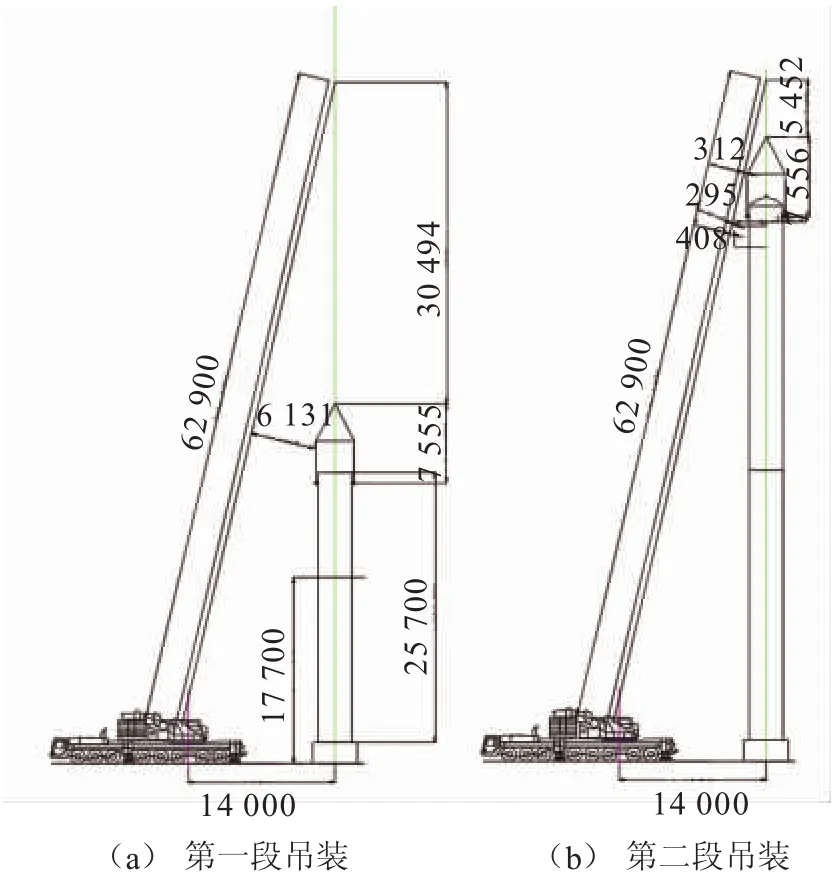

新装塔器分段起重参数见表4,新塔及附属结构设施具体安装过程如下:

(1) 分段新塔体采用200 t汽车吊和80 t汽车吊卸车。200 t汽车吊站位于运输车辆的车头前方,第一段塔体运输车辆和80 t汽车吊依次进场,塔体卸车并横向平移至场地边缘(预留满足第二段塔体卸车的空间),运输车辆退场。第二段筒体采用相同方法卸车,调整两筒体并排间距,保证塔器环形平台及管道安装的净空间,并在前段预留500 t汽车吊组车所需空间,作业示意见图8。

表4 分段塔器安装起重作业参数

图8 设备筒体卸车及塔器环形平台安装

(2)根据现场实勘数据,临时架高焦炭塔框架东侧管廊边界消防蒸汽管400 mm,可满足500 t利勃海尔汽车吊自焦炭塔框架下部穿行的空间需要,解决塔器进场后的大型吊车进出线路问题,也避免主吊车因空间阻碍而不能退场,导致资源闲置,从而发生费用的问题。

(3)新塔下段塔体采用500 t汽车吊直立、提升并跨过联合平台后缓降至基础上方找正、就位;上段塔体同法直立并提升至下段塔体上部,空中找正并完成组焊工作,设备安装示意见图9~10。

图9 新塔安装示意/mm

(3)在塔器筒体地面平置期间安装附属平台及部分管道,其余附塔管道待塔体直立后用200 t汽车吊自上而下穿管安装。

(4)平台结构完善,设备管咀与管道之间设置盲板双面密封,确保各自水压试验进度互不影响,同期全面展开附塔管道、电仪设施及防腐保温等工程的施工作业。

5 施工方案实施过程分析

(1)严格起重作业区域及设备运输线路平面或空间实勘工作,提前制订消除吊装、运输或作业安全问题的方案。比如本工程属扩能改造项目,新设备规格通常大于原有设备,厂内道路宽度、转角尺寸、跨路管架高低和沿途设施(地下管道、雨水沟、水井、电缆沟、消防设施、路灯、框架、管廊及工艺设备等)的空间占位对设备运输存在影响,而实勘数据的准确性对施工安全组织具有重要作用。

(2)旧塔器分段重量核算除查证设备制造、安装资料外,还要实勘现场,精确吊装重量核算细目的构成,避免因设备改造、结构变化、管道变动、物料残留等因素影响数据统计的准确性。比如本工程塔器因外保温层层数增加,碳粉洗涤段残留约5 t粉料等因素,均增加了吊物质量。精准的起重计算数据可有效避免分段过小浪费吊车资源、分段过大增加安全隐患的问题出现。

(3)合理利用工序间歇时间完成制约作业面的其他工作,为关键线路施工全面展开创造条件。比如本装置分馏单元换热器工艺介质为高含胶质、碳粉的蜡油,管程抽出和清洗工作的难度较大,且同一区域还有空冷器换装作业项目。因此,在装置具备检修条件的开始,就组织换热器抽芯作业和空冷器换装作业,并在塔器设备基础施工阶段完成管程回装作业,为旧塔拆除、新塔进场及安装提供有利的作业面。

(4)随着检修工程的深入,外部条件的变化对计划实施产生有利有弊的影响,促进施工进度的有利因素要及时发现、合理利用;制约工序计划按时完成的因素要及时分析、动态调整,实现生产要素的最适组合,优化项目执行过程的经济性。比如项目因前期各专业工序时长的限制,管道组焊检测、水压试验及防腐保温和电仪工程均集中在项目后期实施,工序交叉、空间有限的不利条件对总体计划的完成有较大影响,在现场,一是严格执行施工计划,确保预制、安装工作有序完成;二是增加高技能工人投用,发挥平台分层优势进行突击抢建,用施工效率和工序质量为施工总体目标的实现创造条件,因施工作业面限制,实际需用焊工较计划增加5人,其他专业人员数量略有盈余。

(5)混凝土构件蒸养可以缩短为形成70%强度的时间,但大量资料和案例表明:蒸养试块强度高于标养7 d试块强度,蒸养再标养28 d的试块强度却低于标养28 d的试块强度,存在10%~17%的强度损失率。因为蒸养温度加快水化反应速率,不利于均匀、稳定水泥石结构的形成;C3A在蒸养条件下易生成高碱度、低强度的亚稳定相的C3A水化产物;混凝土在升温阶段的低强度无法抵抗体积剧增产生的内应力等因素,这些都是蒸养失去强度的重要原因。本工程采用适于蒸养制度的高标号矿渣硅酸盐水泥,采取带模(增强构件体积变形的约束能力)慢升温、低恒温、缓冷却的蒸养方式,8 d后基础即达到交付安装的条件,为总体进度目标的实现创造条件,也保证基础28 d后的强度满足原定设计要求。

(6)塔器拆换项目涉及设备专业、土建专业、配管专业、电仪专业和保温专业,为做好施工过程的工序关系自主协调、施工矛盾的内部解决工作,项目部成立由相关专业负责人及技术骨干组成的专项团队。团队负责施工方案、施工计划的联合会审,并采用沙盘演练方式验证或完善相关文件,促进项目预期管理目标的实现。

(7)提前组织现场管理人员和作业骨干进行吊装作业、登高作业、动火作业及有限空间作业的风险识别工作,并根据残余物料特性、作业环境制订针对性的安防措施。比如动火作业易产生油气燃爆风险,则采取系统隔离盲板、塔内设置浸水防火毡和配置消防车的预控措施;又比如旧塔存留大量焦粉易引发火灾风险,采取在对应塔内注水隔氧的消防措施[5];再如旧塔拆除后的联合平台易发生坍塌的风险,采取支设钢管支撑的安全措施等。做好施工前的安全技术交底工作,确保员工熟知施工方法、程序要求、安全措施及逃生通道等内容,规范进行安全隐患清晰辨识、安全知识全面掌握的做法,极大程度地降低项目安全管理的压力,本质提高了风险管控的结果。

6 结束语

检修改造是炼化装置稳定生产、优化性能、提高效益的重要举措。因长期运行而加大设备检修深度,因提高生产指标而增多技改项目,因环保要求而延长达标吹扫时间等因素,都增大了项目管理难度和施工组织难度,尤其在任务重、工期短、专业交叉及工序密集的塔器换装项目中,表现得更为突出。扎实、精细开展项目前期、中期和后期的施工管理与筹划工作,是按期、保质、安全完成任务的关键。

[1]颜世君.塔器吊装经济性的探讨[J].石油工程建设,1981,7(3):39-42.

[2]GB 50798-2012,石油化工大型设备吊装工程规范[S].

[3]GB 50204-2011,混凝土结构工程施工质量验收规范[S].

[4]JGJ 104-2011,建筑工程冬期施工规程[S].

[5]梁志强,谭航行.大型石化装置异地搬迁施工技术[J].石油化工建设,2010,36(5):81-83.